Nb-Ti-V-Mo 微合金钢中复合碳化物的析出动力学

2022-09-19姚娜,兴超

姚 娜,兴 超

(济源职业技术学院冶金化工系,河南 济源 459000)

0 引言

在热处理工艺过程中,低合金钢中的Nb、V、Ti 和Mo 等微合金元素将形成复合碳氮化物[1-4],其二元碳、氮化物将相互溶合、置换,形成多元复合析出相,并在钢中起到细化晶粒、沉淀强化及调节形变基体再结晶行为的作用。在奥氏体相向铁素体相转变过程中,由于固溶度积,碳氮化物的沉淀析出过饱和度与形核驱动力的变化,微合金化元素在铁素体中大量析出,形成更多细小弥散的析出颗粒,沉淀析出强化效果得到了加强[5-7]。

海工钢作为多元微合金化钢种是一种被广泛应用在船舶和海洋平台的结构钢[8-10]。利用微合金化进行细化和强化组织,在保证焊接性的同时获得高强度和高韧性[11-12]。但海工钢中第二相的固溶析出行为对船板钢的强度和拉伸性能影响很大[13-15]。因此,有必要对Nb-Ti-V-Mo 微合金化海工钢中复合析出相的析出机理进行详细深入的研究。然而,由于目前检测技术的限制以及热加工工艺的复杂性,尤其是对多元微合金钢的析出行为的试验研究和析出相的定量检测难以实现。因而,理论计算模拟方法就凸显了研究多元微合金化钢中复合析出相的析出机理研究的优势。

笔者以Nb-Ti-V-Mo 微合金E460 海工钢为基础,结合JmatPro 热力学软件对Nb-Ti-V-Mo 微合金化E460 海工钢中多元复合析出相的固溶析出理论计算和经典形核长大动力学理论,对复合碳化物(Nb,Ti,Mo,V)C 在奥氏体和铁素体中的沉淀析出动力学和形核参量进行了理论计算,分析了轧制过程中钢材经奥氏体区轧制产生的形变储能和形变诱导析出量对(Nb,Ti,Mo,V)C 沉淀析出动力学的影响,以期为多元复合析出相在具体钢种中的理论计算提供借鉴和参考,并为高端海工钢的开发提供理论参考。

1 试验材料和分析方法

1.1 试验材料

研究材料为某钢铁公司生产的Nb-Ti-V-Mo 微合金化E460 海工钢,化学成分(如表1 所示)参考国标。热轧过程中,E460 铸坯预热段小于1 073 K,均热段1 473~1 523 K,粗轧开轧温度大于1 273 K,精轧终轧温度1 073~1 123 K。

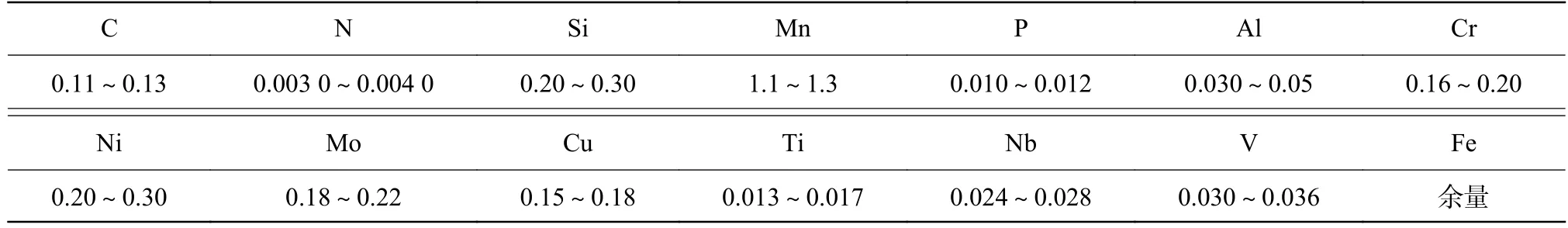

表1 Nb-Ti-V-Mo 微合金化试验钢化学成分Table 1 Chemical composition of Nb-Ti-V-Mo microalloyed steel %

1.2 热力学和动力学研究方法

采用JmatPro 热力学软件对Nb-Ti-V-Mo 微合金化E460 海工钢的相变和析出热力学进行计算。结合铁素体和奥氏体中相关参数研究Nb-Ti-V-Mo微合金化E460 海工钢中复合碳化物的沉淀析出动力学。

对于Nb-Ti-V-Mo 微合金化E460 海工钢的沉淀析出动力学,根据多元复合析出相的固溶析出理论模型进行相关假设[16-18]。微合金钢的连续降温轧制生产中,在奥氏体中只有少量的复合析出相析出,在后续的轧制过程中,剩余的微合金元素将在γ/α相间或者位错线与C 结合而形成第二相粒子。因此,研究(Nb,Ti,Mo,V)C 在奥氏体和铁素体位错线上的析出,第二相析出ΔG、临界核心尺寸d*和临界形核功ΔG*为[18]:

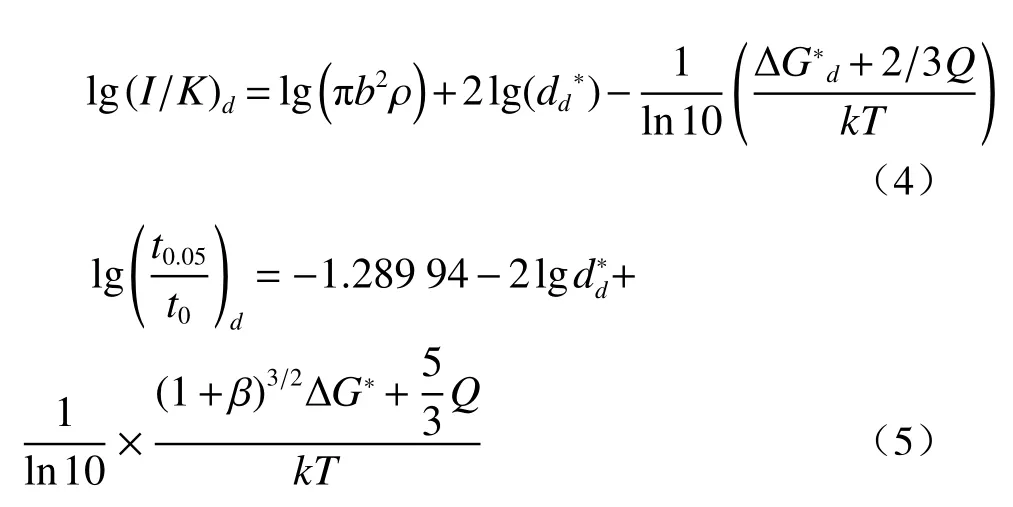

式中,[M]0,[X]0为析出开始前固溶量,%;σ为新相与母相的比界面能,J/m2;R 为理想气体常数;T为绝对温度,K。在刃型位错,A=Gb2/4π(1-ν)(G为切变弹性模量;ν 为泊松比),相对形核率lg(I/K)和Avrami 提出的相变动力学经验方程表示如下[18]:

式中,k为Boltzmann 常数,k=1.380 650 5×10-23J/K;Q为控制性元素M 的扩散激活能,J/mol。

通过上述公式(1~5)计算(Nb,Ti,V,Mo)C 在奥氏体和铁素体中沉淀析出的相关参量。根据JmatPro 热力学软件对(Nb,Ti,V,Mo)C 中各元素的结果进行计算,可通过NbC、TiC、VC、MoC 的相关参量并通过线性内插法得到(Nb,Ti,V,Mo)C 的相关参量[17-18]。

2 结果与分析

2.1 Nb-Ti-V-Mo 微合金化E460 海工钢析出热力学

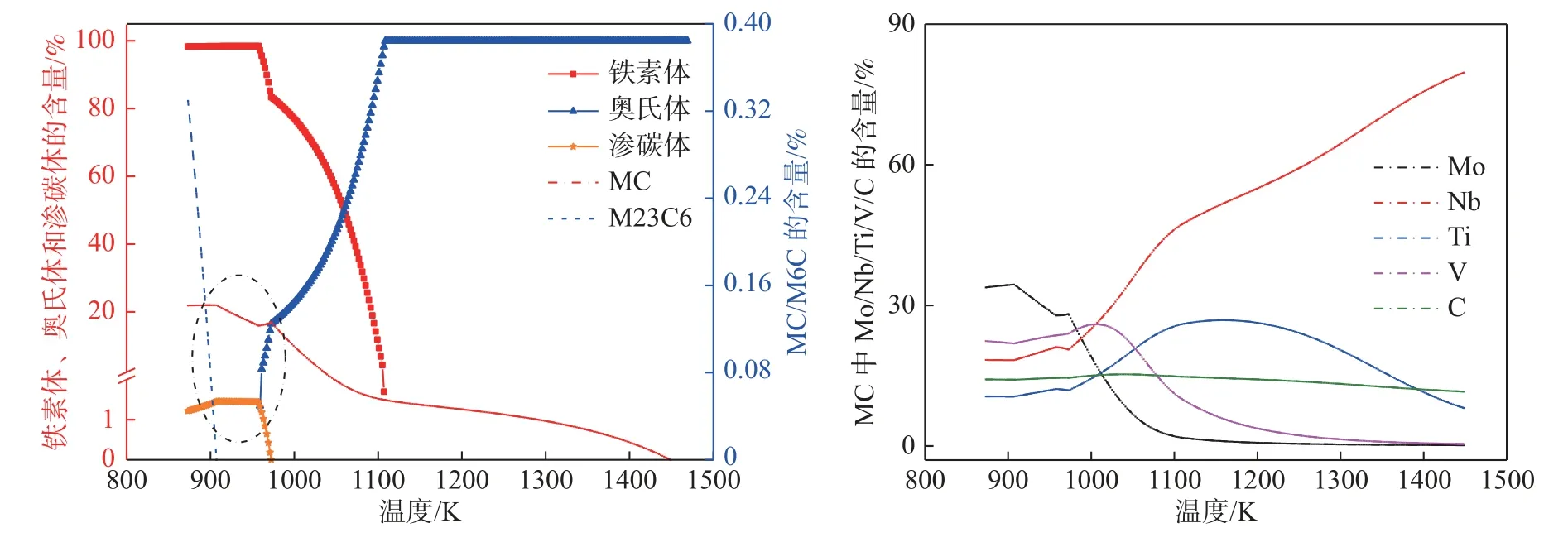

采用JmatPro 热力学软件对表1 中Nb-Ti-VMo 微合金化E460 海工钢(选取成分中线进行计算)进行热力学计算,如图1 所示,钢中MC 在全奥氏体温度下已经析出,M23C6 和Cementite 主要在铁素体相区析出。其中,MC 在1 448.6 K 开始析出,主要为(Nb,Ti,Mo,V)C,在全奥氏体温度下,MC 主要为Nb 和Ti 的复合碳化物,进入全铁素体区时Mo 和V 组分明显增加。

图1 Nb-Ti-V-Mo 微合金化E460 海工钢相变和主要析出相的析出热力学Fig.1 Phase transformation of E460 steel and precipitation thermodynamics of main precipitations

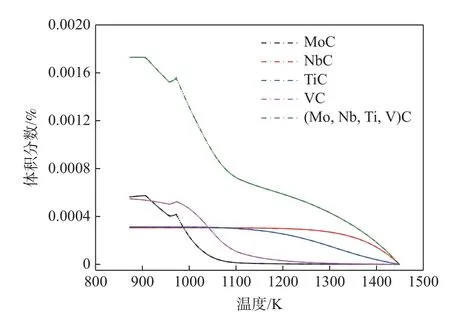

计算MC 体积分数随着温度的变化如图2 所示,在奥氏体相区,MC 的最大析出量为0.076 1%,最大析出体积分数为0.000 707%,其中NbC 和TiC 占主要部分。随着温度的降低,Mo 和V 在铁素体中的固溶度降低,Mo 和VC 将析出并成为主要部分,在两相区MC 的最大析出量为0.126%,最大析出体积分数为0.001 56%。

图2 Nb-Ti-V-Mo 微合金化E460 钢主要析出相体积分数的变化规律Fig.2 Variation of the volume fraction of the main precipitates in E460 steel

2.2 (Nb,Ti,Mo,V)C 析出动力学计算

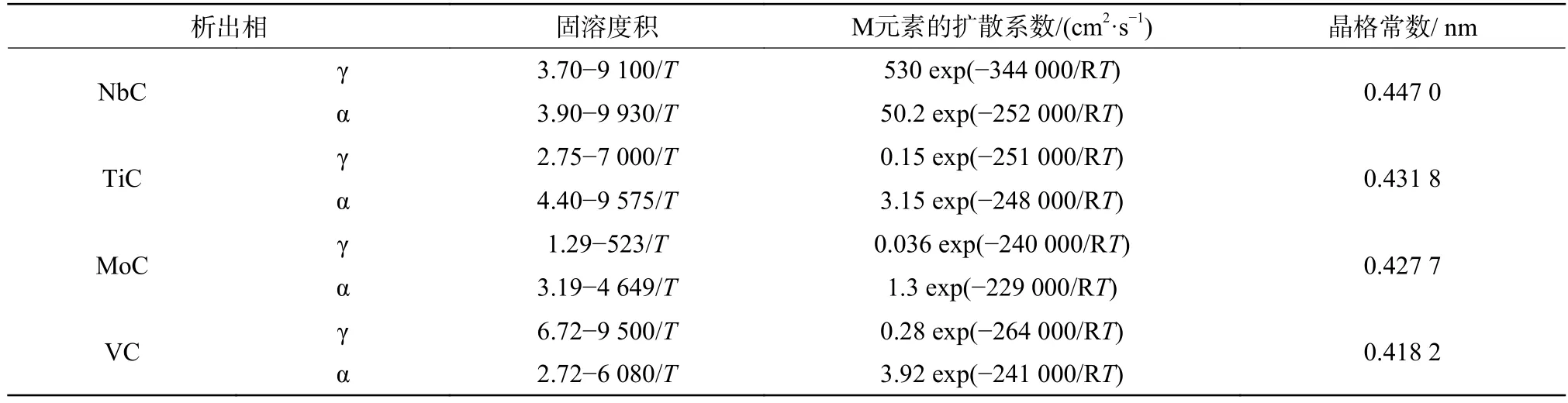

研究表明,钢中碳化物的Ostwald 熟化过程的限制性因素为微合金化元素,统计析出相在γ 和α相中的动力学参数与温度的关系如表2 所示[18]。

表2 碳化物在γ 和α 相中的动力学计算相关参数Table 2 Relevant parameters for kinetic calculation of MC in austenite [18]

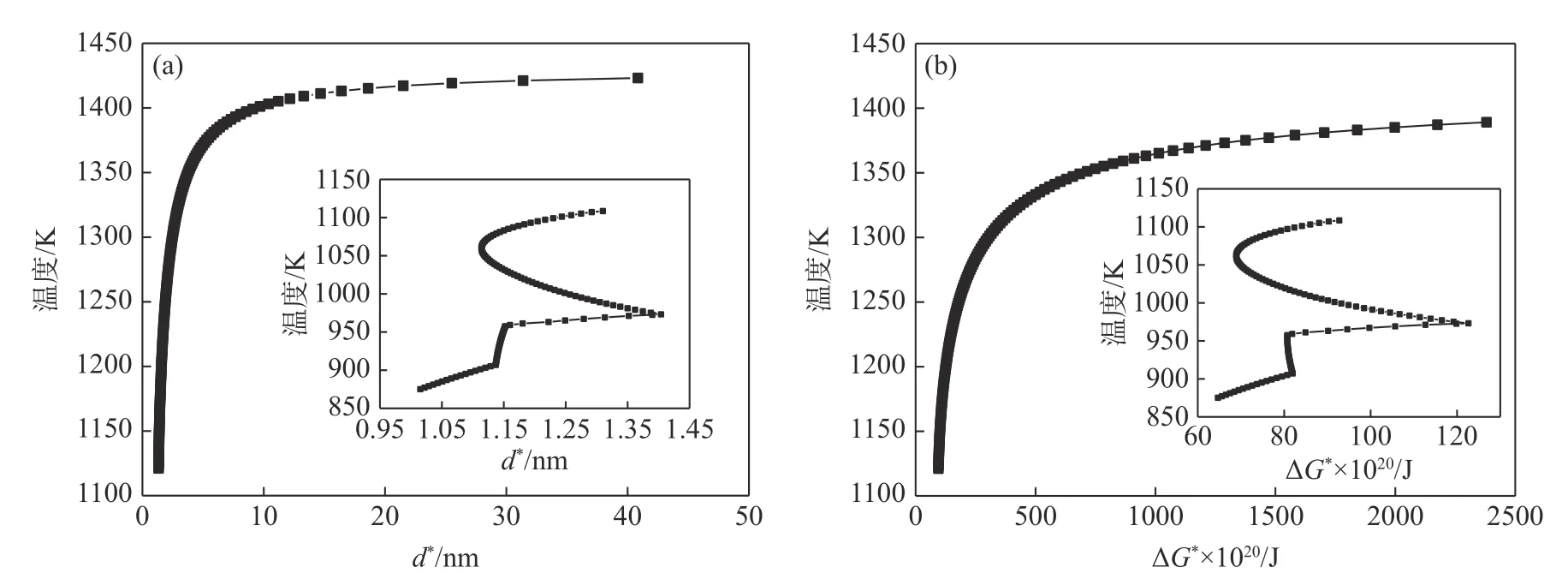

复合析出相(Nb,Ti,Mo,V)C 的位错形核的临界形核尺寸和临界形核功如图3 所示,可以看出复合碳化物(Nb,Ti,Mo,V)C 不同析出形核机制下的临界形核尺寸随着温度的降低而降低。1 429.2 K≤T≤1 448.6 K 时,位错形核的β<-1,析出反应可自发进行,即(Nb,Ti,Mo,V)C 将在位错线上自发形核。当T≤1 429.2 K 时,位错形核的β>-1,(Nb,Ti,Mo,V)C将以不同的形核机制在钢中析出,并以不同形核机制的形式竞相形核。

图3 (Nb,Ti,Mo,V)C 的临界形核尺寸和临界形核功Fig.3 Critical nucleation size (d*) and Critical nucleation energy (ΔG*) of (Nb,Ti,Mo,V)C

临界形核功的大小可衡量形核难易程度,由图3可以看出,(Nb,Ti,Mo,V)C 在γ 和α 相的临界形核尺寸和形核功相差较大。在全奥氏体区范围,温度降低,临界形核功也随之降低。在奥氏体和铁素体两相区,临界形核功出现先降低后增加的趋势,在1 060.2 K 时达到最小,更有利于(Nb,Ti,Mo,V)C 在两相区的形核。

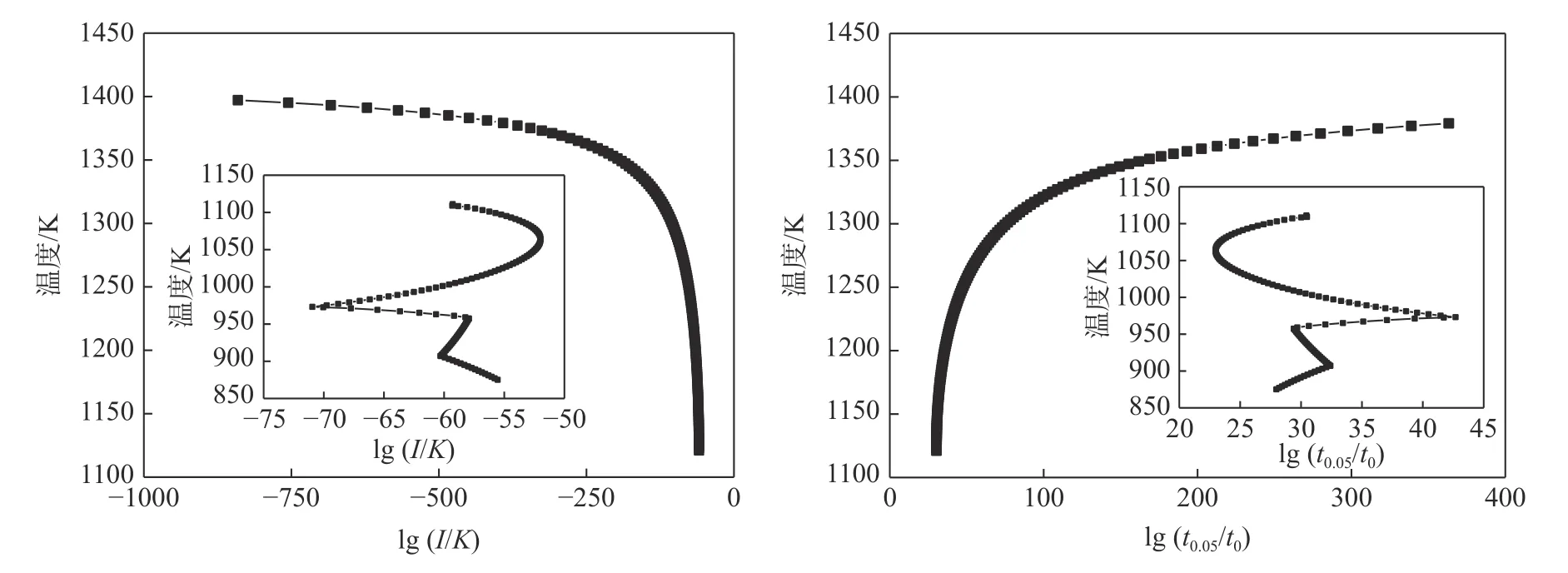

计算(Nb,Ti,Mo,V)C 在位错形核条件下相对形核率(NrT)曲线和析出-时间-温度(PTT)曲线如图4所示。在全奥氏体区,NrT 曲线和PTT 曲线随着温度的降低呈单调变化,即随着温度的降低,(Nb,Ti,Mo,V)C 的相对形核率逐渐增加,析出-时间-温度(PTT)曲线逐渐降低。在γ 和α 两相区,PTT曲线呈典型的“C”曲线形状,(Nb,Ti,Mo,V)C 在两相区位错形核时的最大形核率和最快沉淀析出温度均为1 062.6 K。

图4 (Nb,Ti,Mo,V)C 的相对形核率和相对PTT 曲线Fig.4 Relative nucleation rate and PTT curve of (Nb,Ti,Mo,V)C

结合(Nb,Ti,Mo,V)C 热力学计算、临界形核尺寸和临界形核功可以看出,在Cementite 相形成至奥氏体消失温度(957.5 K),由于Cementite 相和奥氏体相对碳元素的影响,出现相对形核率变大和相对形核时间减小的现象。在奥氏体消失(957.5 K)至M23 C6 相出现(907.2 K)阶段,随着温度的降低,相对形核率降低和相对形核时间增加的现象。NrT和PTT 曲线单调变化很好地解释了微合金钢中复合碳化物常见的“相间析出”现象。因此,通过加速冷却,以细化晶粒和控制其碳化物的析出及尺寸和分布,从而实现强化沉淀析出的效果。

2.3 形变储能对奥氏体中(Nb,Ti,Mo,V)C 析出动力学的影响

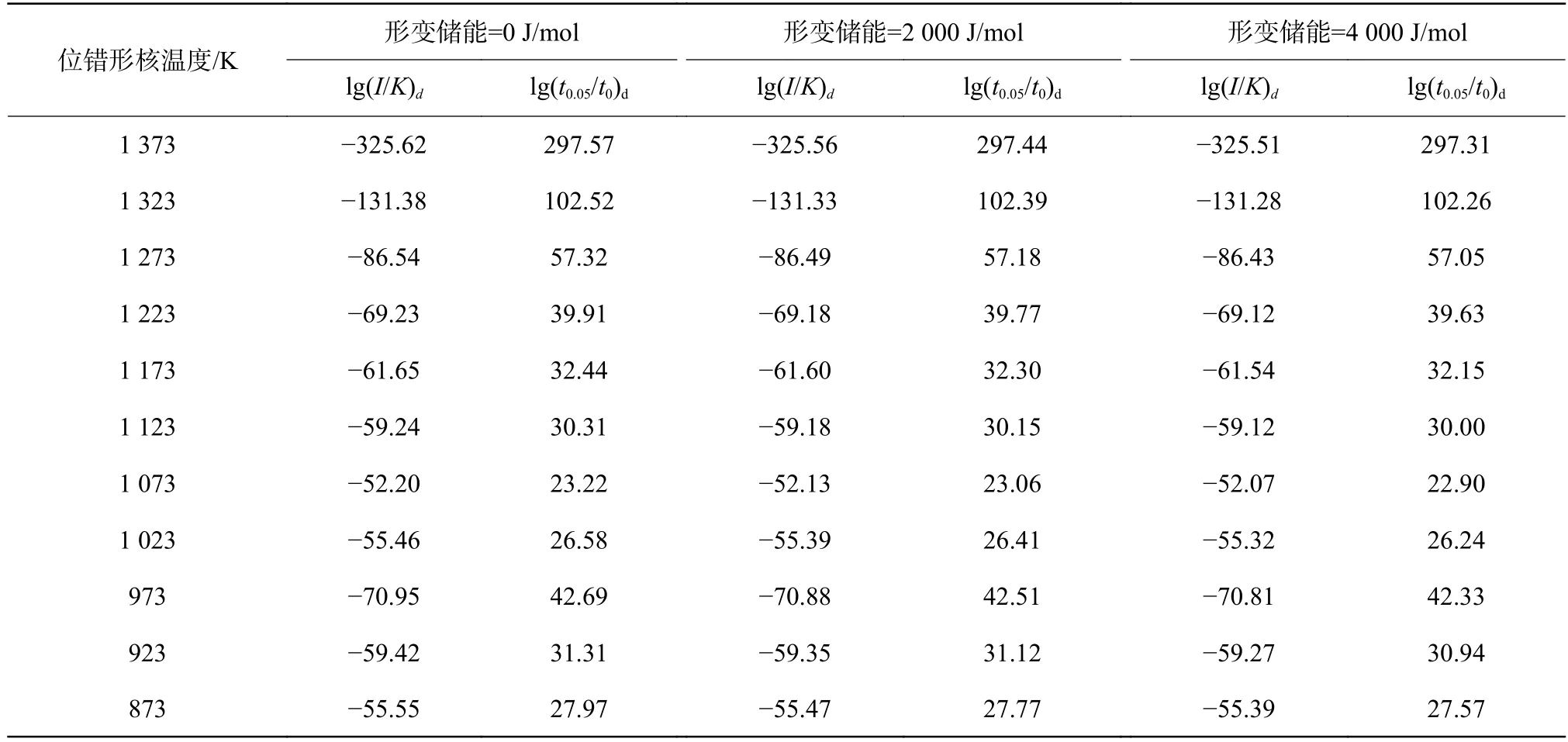

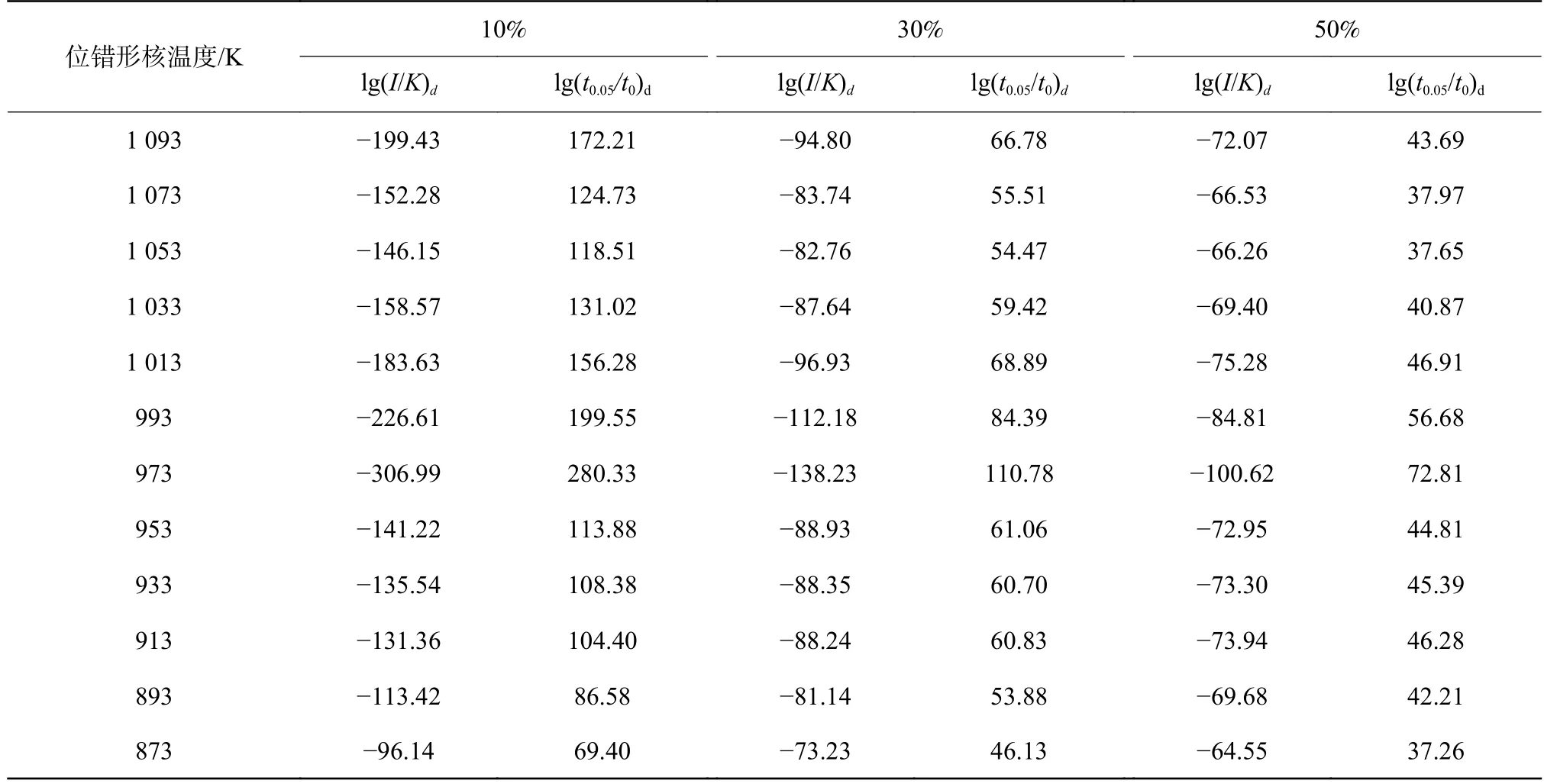

在奥氏体轧制过程中,将产生一定数量的奥氏体形变储能,并将影响析出相沉淀析出动力学[17-18],而剧烈形变的奥氏体中未发生衰减的微区形变储能在2 000~3 000 J/mol[19]。假设形变储能分别为 0(奥氏体未变形)、2 000 和 4 000 J/mol,研究形变储能对(Nb,Ti,Mo,V)C 在E460 钢中析出动力学的影响。结合Nb-Ti-V-Mo 微合金化E460 中析出相的相关理论计算,研究在不同形核机制下形变储能对析出相析出动力学的影响如表3 所示。

表3 位错条件下不同形变储能下复合碳化物(Nb,Ti,Mo,V)C 形核参量的计算结果Table 3 Nucleation parameters of (Nb,Ti,Mo,V)C at different deformation energies under dislocation nucleation

随着形变储能的增加,(Nb,Ti,Mo,V)C 发生位错形核相对形核率呈增加趋势,PTT 曲线呈下降趋势,即增加形变储能,析出孕育期缩短,与文献[17,20]中复合碳化物在奥氏体中形变诱导析出的动力学研究结果一致。因此,形变储能的增加可促进析出相形核,从而抑制奥氏体再结晶和晶粒的长大,以实现强化沉淀析出的效果。

2.4 形变诱导析出量对铁素体中(Nb,Ti,Mo,V)C析出动力学的影响

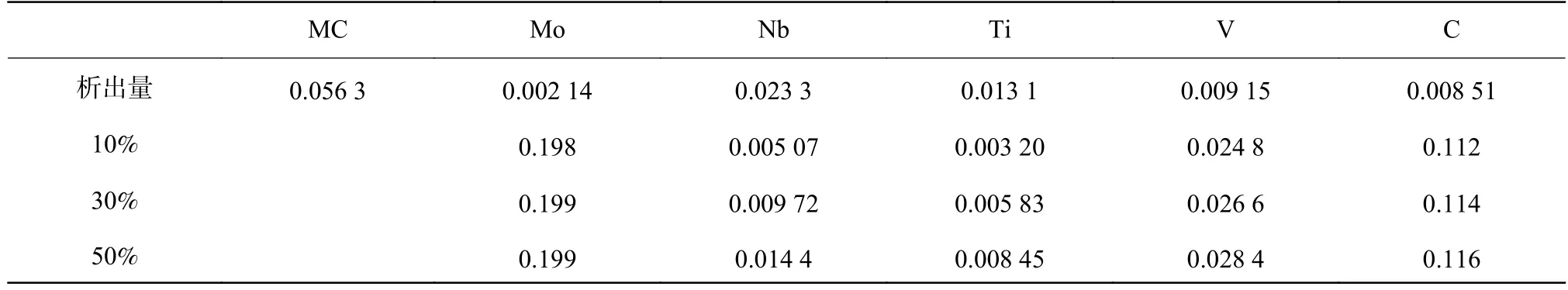

众所周知,奥氏体的变形程度和碳化物的析出行为会直接影响相变后的铁素体组织及碳化物的析出行为,特别是奥氏体的形变诱导析出量将对铁素体中的形核参量产生重要的影响[17-18]。因此,在计算(Nb,Ti,Mo,V)C 在铁素体中析出时,考虑减去已在奥氏体中的析出量。为了简化计算条件,假设在精轧终轧温度1 073 K 时,形变诱导析出发生了10%、30%和50%。因此,在计算过程中用钢的原始成分分别减去800 ℃时(Nb,Ti,Mo,V)C 在奥氏体中平衡析出量的10%、30%和50%,即可得到残留在铁素体中的Nb、Ti、Mo、V 和C 的含量,作为(Nb,Ti,Mo,V)C 在铁素体中析出的初始量。结合JmatPro 对奥氏体、铁素体和(Nb,Ti,Mo,V)C 热力学的计算结果,得到不同形变诱导析出量时铁素体中元素的初始含量如表4 所示。

表4 不同形变诱导析出量时铁素体中元素的初始含量(1 073 K)Table 4 Initial content of elements in ferrite at different deformation induced precipitation (1 073 K) %

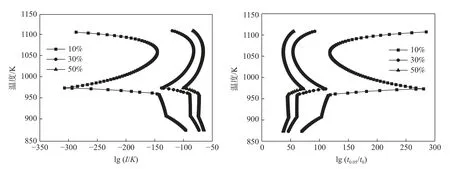

形变诱导析出量10%、30%和50%时,(Nb,Ti,Mo,V)C 在铁素体中形核参量的计算结果和沉淀析出的NrT 曲线和PTT 曲线的影响如表5 和图5 所示。

图5 形变诱导析出量对(Nb,Ti,Mo,V)C 在铁素体中沉淀析出的NrT 和PTT 曲线的影响Fig.5 Influences of the amount of strain induced precipitation on NrT (a) and PTT (b) curves of (Nb,Ti,Mo,V)C in ferrite under different strain induced precipitations at 800℃

表5 形变诱导析出量10%、30%和50%时(Nb,Ti,Mo,V)C 在铁素体中形核参量的计算结果Table 5 Calculation results of nucleation parameters of (Nb,Ti,Mo,V)C in ferrite under strain induced precipitation 10%,30% and 50%

在奥氏体和铁素体两相区,当形变诱导析出程度为 10%、30%和50%时,(Nb,Ti,Mo,V)C 在铁素体中位错线上的形核率随着沉淀温度的变化均呈反“C”曲线的形状,PTT 曲线呈典型的“C”曲线形状。随形变诱导析出程度增加,最快析出温度有增加趋势,形变诱导析出量为10%,30%和50%时的最快析出温度分别为1 058.3 K,1 059.9 K 和1 063.8 K。因此,经理论计算得出,(Nb,Ti,Mo,V)C 在Nb-Ti-VMo 微合金化E460 海工钢的奥氏体和铁素体两相区中的最大形核率温度和最快析出温度在1 058.3~1 063.8 K。这表明在奥氏体和铁素体两相区,随着形变诱导析出量的增加,在最快析出温度以下的温度保温时,(Nb,Ti,Mo,V)C 的析出速率加快,析出需要的时间减少[17-20]。

在Cementite 相形成(972.6 K)温度以下时,(Nb,Ti,Mo,V)C 的相对形核率和相对形核时间呈单调变化趋势,且不同形变诱导析出量的变化趋势相同。随着温度的降低,相对形核率变大和相对形核时间减小,但随着形变诱导析出量的增加变化趋势有所降低。因此,形变诱导析出量的增加将有利于获得更为细小的(Nb,Ti,Mo,V)C 等析出相,使微合金元素的沉淀强化作用得到充分的发挥。

3 结论

1) Nb-Ti-V-Mo 微合金化E460 海工钢中MC在1 448.6 K 开始析出,主要为(Nb,Ti,Mo,V)C,在奥氏体相区,MC 的最大析出量为0.076 1%,最大析出体积分数为0.000 707%,其中NbC 和TiC 占主要部分;在两相区MC 的最大析出量为0.126%,最大析出体积分数为0.001 56%,MoC 和VC 为主要部分。

2) 在全奥氏体区,随着温度的降低,临界形核功逐渐降低,NrT 曲线和PTT 曲线呈单调变化;在奥氏体和铁素体两相区,(Nb,Ti,Mo,V)C 在两相区位错形核的最快沉淀析出温度为1 062.6 K。

3) 随着形变储能的增加,(Nb,Ti,Mo,V)C 相对形核率呈增加趋势,析出孕育期缩短;在奥氏体和铁素体两相区,随形变诱导析出程度增加,最快析出温度以下的 PTT 曲线向左移动,最大形核率温度和最快析出温度为1 058.3~1 063.8 K。