浅析硫酸系统大修后硫酸透明度较差的原因及对策

2022-09-17毋海峰胡泽亚

毋海峰,胡泽亚

(株洲冶炼集团股份有限公司,湖南 衡阳 421513)

某厂锌项目于2018年12月顺利投产,产能为30万t锌,550 kt 98%硫酸。主体工艺采用152 m2鲁奇焙烧炉,配套硫酸系统采用二级动力波洗涤、绝热蒸发,干燥塔后经二氧化硫风机再进“3+1”段转化,干吸塔配置三塔两槽,一、二吸共用循环槽,烟气经尾气吸收塔后正常排空,尾吸塔采用双氧水工艺。2021年硫酸二系统大修,时间约30 d,干吸循环酸复产前期透明度≤10 mm,后好转约10~20 mm。其中干吸酸浑浊,颜色呈乳白色,透明度最差仅5 mm,且恢复时间极长约20 d,后透明度恢复至60 mm,共产生透明度较差(≤60 mm)的硫酸12 603.5 t,大大超过预期6 000 t,给外售带来压力,对公司效益和形象造成不良的影响。因此,探索系统大修后硫酸透明度较差的机理,对系统稳定运行、公司效益和形象有积极意义。

1 硫酸产品质量技术要求

由硫铁矿、硫磺、石膏、冶炼烟气或其它含硫原料制取的硫酸品质要求应符合GB/T 534-2014《工业硫酸》的规定。具体见表1。

从表1可知,硫酸品质要求中硫酸含量、灰分、铁、砷、汞、铅、透明度等参数都是定量指标,产品的价格和产品的质量息息相关,同一产品不同等级,价格差异较大。因此硫酸品质对很多冶炼企业越来越重要,而且还关系到能否销售出去,更不用说能否产生更好的效益,以某厂为例,年产硫酸550 kt,优等品和一等品的市场价格就相差30~50元/t,每年因价格差就减少1 650~2 750万元的营业收入,可见提高硫酸品质质量势在必行[1]。

表1 浓硫酸产品质量技术要求

2 硫酸二系统复产后硫酸透明度差的原因分析

2.1 系统复产后硫酸透明度差的理论原因分析

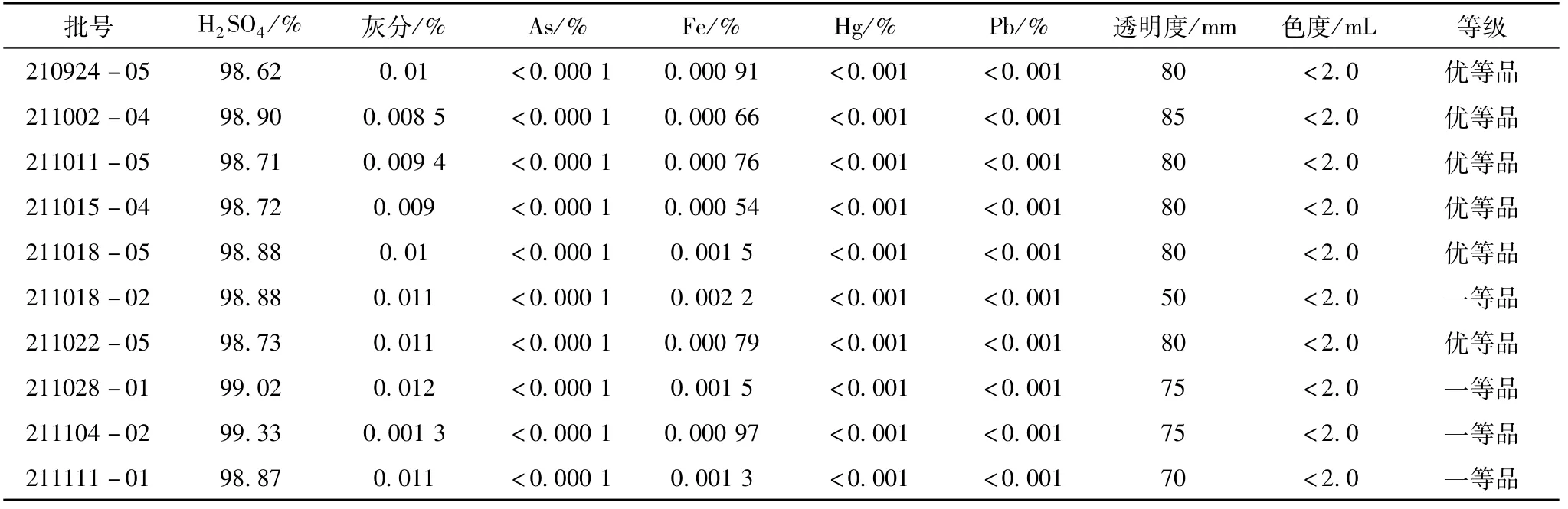

某厂已投产近3 a,硫酸品质一直处于较好水平,现截取部分硫酸品质数据做对比,硫酸品质统计台账见表2。

从表2对比可知硫酸含量、灰分、砷、汞、铅、色度均达优等品的水平,可以排除对透明度的影响。重点分析硫酸产品中铁对透明度的影响。

表2 硫酸品质统计台账

某厂硫酸二系统进行为期30 d的大修,同时硫酸一系统高效稳定运行。现将硫酸二系统大修后所产98%硫酸,与硫酸一系统所产硫酸进行化验分析并对比(两套硫酸系统的原料来自同一混合原料,制酸配置均相同,可以视为进制酸系统烟气温度、杂质成分相同)。硫酸一系统产酸、二系统复产硫酸主要化验数据见表3。

表3 硫酸一系统产酸、二系统复产硫酸主要化验数据

从表3可知,二系统干吸循环酸含Fe明显高于一系统所产优质成品酸。多处研究、资料以及我们以往的生产实践表明工业硫酸呈现乳白色,绝大多数是由于FeSO4类溶解在酸中造成的[2],包括酸中的酸泥,分析其中的成分也以硫酸中铁含量越高,硫酸透明度越差。当硫酸中含铁量为9.5×10-6时,硫酸透明度已达到85 mm,为优等品;但硫酸中铁含量为170×10-6时,硫酸透明度为50 mm,为合格品。因此我们分析造成二系统循环酸透明度差的原因主要是酸中Fe含量超标导致。

2.2 结合硫酸二系统大修实际情况,系统复产后硫酸透明度差的实际原因分析

1.硫酸系统停车后,接触浓酸介质的管道、烟道会吸收水分,形成稀酸腐蚀(破坏钝化膜),停车时间越久腐蚀程度越大,产生的腐蚀产物(硫酸盐类,其中主要是硫酸铁类)在系统复产后重新进入干吸系统。再者干吸塔内填料层本身夹杂、附着的酸泥停车后出现硬化、结团,复产开车后也重新进入系统,这其中还包括转化触媒装填过程(人工装填造成损耗)的粉化触媒等,这些都会对干吸酸透明度造成影响,这在冶炼烟气制酸行业已形成共识。

2.本次硫酸系统检修干吸、转化涉及项目多,施工面积大,其中对系统影响较大的有:干燥塔分酸管整体更换;一吸塔纤维除雾器整体更换;二吸塔除雾器改造,由纤维除雾器改造更换为金属丝网捕沫器;干吸新增脱吸塔改造;转化一至四层触媒筛分装填,部分进行了换新;热管锅炉进、出口阀、短路阀全部换新;转化一层烟气出口大小头整体更换等。

3.这其中我们分析对此次干吸酸透明度恢复时间长影响最大的三部分:(1)干燥塔分酸管此次是整体更换,原分酸管腐蚀严重,尤其是支管≥90%腐蚀变薄、穿孔,拆除过程中还需动用氧割,检修过程中大宗损件均已检出,但或多或少有部分碎渣进入系统,再加上新分酸器开车后重新预膜钝化过程中也会增加杂质(Fe)进入系统;(2)此次检修新增干燥酸串吸收循环槽脱吸塔进行了搭接,进酸管、出酸管均采用316L不锈钢材质,总长合计约50 m,进酸试车酸洗、管道预膜钝化过程中也同样增加了Fe质杂质及瓷质杂质(填料层填装Φ76矩鞍环7.1 m3,Φ38矩鞍环0.5 m3)等进入系统;(3)此次检修二吸塔纤维除雾器改造为金属丝网捕沫器,施工过程中需对原纤维除雾器花板进行氧割切除,切割过程中大宗切除件全部捡出,但部分切割碎渣全部落入填料层进入系统,其中还包括新丝网除沫器塔顶整体焊接产生的部分焊渣。

这三项产生的杂质(Fe)都比以往检修存在绝对的增量。

3 其他工艺条件可能存在的影响。

1.一吸塔分酸器大修后存在堵塞现象,复产后上下塔酸温温差有26~28℃(检修前正常生产温差为20~23℃),进塔压力240 kPa以上,出塔气温也略高于上塔酸温,存在喷淋量降低或塔内分酸不均的迹象,疑似分酸孔眼被酸泥或碎瓷环堵塞所致,再者检修期间为了以后检修(检查)分酸器方便,将部分小填料扒出后未进行回填,这两方面原因造成一吸塔雾沫量增加,吸收效率不在最好水平。

2.硫酸二系统复产后停车较频繁也对干吸酸透明度恢复有较大的影响,复产后一共停车4次,某次因处理二吸B泵问题连续倒泵两次,都造成了干吸酸透明度的波动。原因是开停(泵)对循环槽底部沉积酸泥形成冲击扰动而将酸泥重新带入系统。

3.酸中氮氧化物的存在对干吸酸透明度的影响也较大,当硫酸中含有氮氧化物时,先生成易溶于浓硫酸的红色硫酸硝酸亚铁复合盐,会破坏钝化保护膜,使反应不断进行,该复合盐不稳定,会继续与硫酸反应生成白色硫酸亚铁盐,氮氧化物在反应过程中起催化桥梁作用,最后产物为硫酸亚铁盐。当然这块的影响还需进一步分析论证。

4 硫酸系统大修后硫酸透明度提质对策

4.1 检修过程管控

检修工作的精细化要进一步加强,一些检修项目的细节问题我们还需更精细化的管控。

1.制酸干吸大型检修作业(分酸器更换、除雾器或捕沫器更换、填料清洗更换、塔体大面积切割焊接等)涉及塔内、塔体的,产生的检修废料要采取有效的收集或清理措施,尽可能减少此类废料进入系统。

2.塔内填料清洗装填、转化器触媒筛分装填这类需人工进行的检修项目,尽量采取铺设跳板(木板)、搬运时轻拿轻放、减少检修(施工)人员踩踏面积及时间等,减少填料、触媒等人为破损率。

3.大修复产升温期间确保升温时间(72 h),适当提高升温期间干吸换酸量,目前硫酸系统大修后升温期间干吸换酸量基本维持在120 t/班,可提高到150~180 t/班。

4.大修复产期可通过两套制酸互补的控制措施,可以适当分流部分进另一系统,缩短干吸酸透明度恢复正常的时间,减少系统的残酸产量,当然可能会对另一系统产生冲击,具体分流量及操作可能性还需进一步论证。

5.利用停车机会对一吸塔分酸器进行彻底疏通,并对填料进行补装。

6.择机停车对干燥塔循环A泵进行吊出检查维修,更换易损件。

4.2 日常管控

1.降低制酸原料含硫烟气中的杂质含量[3],确保净化效果(包括焙烧炉的电收尘效果),减少粉尘、F、Cl等有害杂质对系统的影响。

2.尽可能的减少系统开停车,尤其是干吸泵的频繁换车。

3.控制烟气中氮氧化物含量,减轻其对系统的影响。

4.严格控制酸雾、水分指标,尤其是水分指标(≤0.1 g/m3)。

5 结束语

经过本次硫酸系统大修的前后过程,认真分析复产后硫酸透明度持续较差的原因,结合复产后硫酸系统故障频发的实际情况。笔者认为硫酸系统大修和日常管控的精细化管理任重而道远,还需改变传统观念。大修时务必做到精细化过程管控,减少杂质元素进入系统;提前改变生产组织模式,在硫酸升温阶段加大换酸量,减少复产后所产透明度较差的硫酸;日常管控需紧盯系统指标,及时做出反应调整前段工艺控制,来提高硫酸品质,为公司提质增效做出贡献。