风力发电项目大体积混凝土施工温度和裂缝控制措施以青海某风力发电项目为例

2022-09-17李龙姚凯敏兰佳佳

李龙 姚凯敏 兰佳佳

大体积混凝土在硬化期间, 一方面由于水泥水化过程中将释放出大量的水化热, 使结构件具有“热涨”的特性;另一方面混凝土硬化时又具有“收缩”的特性,两者相互作用的结果将直接破坏混凝土结构, 导致结构出现裂缝。因而在混凝土硬化过程中,必须采用相应的技术措施, 以控制混凝土硬化时的温度, 保持混凝土内部与外部的合理温差, 使温度应力可控, 避免混凝土出现结构性裂缝。

一、工程概况

某风电项目规划装机规模350MW,共布置136台风机机组,其中:1000MW风电场(300MW)布置100台2.5MW的风机机组,17台3.0MW的风机机组,每台风机设置一座箱式变压器,采用35kV架空线路通过12回线路将电力输送至北侧330kV升压站;50MW集中式风电项目布置19台2.65MW的风机机组,每台风机设置一座箱式变压器,采用35kV架空线路通过2回线路将电力输送至330kV升压站。场址区地貌为冲洪积平原,地表以高原草甸为主,海拔在2979m~3189m之间,属典型的高原大陆性气候,特征是大气稀薄,干旱少雨,光照时间长,太阳辐射强,气候温良寒冷。

二、施工总体方案

1. 场内道路和风机基础开挖施工工艺

(1)风电场场内道路为风电场各风机间的运行维护道路,同时兼顾施工期运输机械对道路的具体要求。

(2)风场内的支道路应随着主干道路的连续施工全面展开施工。

2. 风机基础混凝土施工工艺

基础开挖→(砂砾石换填)建基面清理→垫层混凝土浇筑→埋件安装→锚笼环安装→埋管安装→钢筋制安→混凝土浇筑→养护→接地施工→基础回填。

三、施工重点及难点分析、施工对策

1. 风机基础冬季施工难点

分析:本工程属于高寒高海拔地区,场址区海拔在2979m~3189m之间,气候恶劣,环境特殊,施工难度大,尤其是基础开挖、风机基础混凝土浇筑等冬季施工受温度影响较大,如混凝土浇筑方量大、拌合站采用预热混凝土生产系统、运输保温及浇筑过程保温控制难度较大,因此将此作为本项目难点。

采取对策:(1)制定详细的冬季施工方案,并需分局及监理审核批准。(2)制定本项目应急预案,遇到突发情况,立即启动应急预案,保证风机基础在冬季顺利施工。(3)项目技术质量管理人员做好技术交底工作,做到“事前、事中、事后”质量管控。过程中发现隐患,应及时整改落实。(4)拌合站做好混凝土预热工作,包括骨料加热保温、上料胶带机保温、拌和楼保温、拌和水加热保温、外加剂保温加热等,必须做好保温措施。(5)对各分部分项施工作业人员进行安全、安全技术交底工作,并签字归档。

2. 不良地基处理难点

分析:根据招标文件,本工程部分风机基础存在不良地基情况,需要进行水泥砂砾石基础换填或管桩处理,管桩施工在风电领域不常见,管桩材料控制严格、施工工艺复杂,难度较大,因此作为本工程难点。

采取对策:(1)做好施工前期准备工作,编制《不良地基施工方案》,方案中必须编制质量安全保障措施,上报分局及监理审核并批准。(2)及时和勘测设计单位沟通,确保地质与前期勘测一致;(3)对管桩作业人员安全、安全技术交底工作,现场必须配置一名专职安全员。(4)严格按照方案施工工艺进行施工,质量管理人员做好质量控制和监督。

四、大体积混凝土温度和裂缝控制措施

1. 概述

本工程风机基础混凝土单体工程量大,且基础尺寸比较大,该工程符合大体积混凝土结构范围。大体积混凝土由于水泥在凝固过程中产生大量水化热,使混凝土具有一定的温度,混凝土内部积聚的热量不易散发,与混凝土表面温度相差较大时,很容易产生温度裂缝。

2. 温度控制措施

(1)配合比设计措施

混凝土的配置采用普通硅酸盐水泥,且水泥标号不低于42.5,可加入适量的防冻剂,同时试验室应提前做好混凝土的试配工作,选择合适的砂、石级配,确定适用的施工配合比。

生产时做好混凝土生产记录,以确保混凝土搅拌质量。在施工现场做好坍落度试验,做到对混凝土质量的跟踪检查及控制,如坍落度与原规定不符时,应及时通知检测中心和搅拌站调整配合比。尤其是外加剂用量必须严格按照试验室出具的配比通知单添加,并设专人完成此项工作。

(2)原材料

考虑现场施工用电等条件,拌和用水采用电热棒加热、砂石骨料采用篷布苫盖、电暖风机和加热棒等加热的方法。具体如下:

①砂石骨料预热:粗骨料采用暖风机加热,砂采用电加热棒加热;②拌和用水:采用电加热棒加热;③外加剂溶液:采用热水拌制和电加热棒加热;④封闭空间:采用电暖器等设施取暖加热。

(3)混凝土运输

混凝土拌制完成后需要经过由拌和机倒入罐车、罐车运输、由罐车倒入浇筑泵车以及由泵车输送至仓号内等4个转运过程。每次转运过程中,混凝土均与外界进行热交换,散失部分热量,降低了混凝土入仓前的温度。为确保混凝土浇筑入仓温度,采取措施对转运过程中设备设施进行保温,减缓或减少热量散失。

①结合混凝土运输、浇筑等工艺,采取相应的措施,降低混凝土运输中的热损失。②在冬季浇筑时段,对混凝土罐车采用保温衣进行包裹。加强混凝土运输管理,合理配备运输设备,加强各施工运输环节的衔接,缩短混凝土运输、周转时间。③混凝土泵车受料口采用暖棚进行保温,保温棚采用装配式钢结构,棚面采用保温三防篷布苫盖封闭保温,并设置供暖设施。④混凝土泵车泵管采用缠绕伴热带对泵管进行加热,并包裹保温材料(如橡塑海绵、玻璃丝绵等)进行保温,防止混凝土长距离输送热量损失后堵管。⑤各种运输设备在工作结束时,必须立即用热水冲洗干净;恢复工作时要首先加热。⑥结合风场永久道路,修筑临时道路,减少混凝土运输距离,缩短运输时间。

(4)混凝土浇筑

①在浇筑地点用装配式钢结构搭设浇筑棚,采用三防篷布苫盖封闭保温,一侧预留罐车进出口,并用保温帘布封闭,泵管外壁缠绕电伴热带和铺贴3cm厚橡塑保温海绵进行保温。②混凝土浇筑前,先搭设好混凝土仓面保温棚,配置电暖器和燃油暖风机加热保温。在浇筑前2h运行供热设备供热。确保钢筋、模板及风机基础环内部钢结构温度达到 5℃以上。③混凝土浇筑过程,暖棚内温度不低于5℃,冬期混凝土的振捣与常规施工相同。制作同条件养护试块,试块制作完成后放在暖棚内进行同条件养护。④浇筑后侧面的模板温度保持在 5℃以上,使用保温被对混凝土表面进行蓄热养护,使混凝土水泥水化热缓慢散发。⑤施工工艺流程搭设暖棚→布置暖风机及风管→暖棚内预热、钢筋、钢柱热补偿并开始测温→混凝土泵管电伴热→混凝土浇筑→蓄热养护,加强温度检测频率,温度、湿度控制→检测混凝土强度→根据混凝土强度监测和温度检测选择拆除暖棚和拆除模板的时间。

3. 混凝土温度控制措施

根据规范规定,大体积混凝土内外温差超过25℃时,将产生温度裂缝。因此,在冬季进行大体积混凝土施工时,要控制混凝土入仓浇筑温度、混凝土温升速度和基础周围环境温度,降低内外温差至25℃以内,降低产生温度裂缝的概率。

(1)控制混凝土温度

①依据冬季混凝土生产施工规范要求,出机口温度不宜低于10℃,且入仓最低温度不低于5℃,考虑外界环境温度较低的条件,按照最低混凝土入仓温度控制;

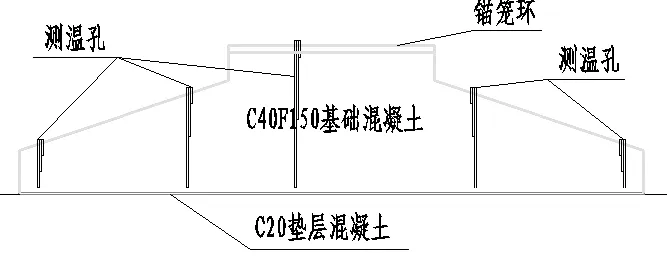

②在基础浇筑前在基础内埋设测温仪或预留测温孔,便于后期进行混凝土温升值测量。测温孔的布置要有代表性,测温孔应布置于基础比较深厚的部位,因为此处的水化热难以散发,温度较高。基础布置3个测温孔,且应避开基础环及电缆套管;测温孔深度宜在垫层以上30㎝为宜。每个测温孔应在底部、中部、上部各放置一个,上部应深入基础30㎝。测温孔通过预埋薄壁钢管或PVC材质穿线套管来设置,风机基础测温孔布置见图1。

图1 风机基础测温孔布置

③安排的测温人员要责任心强,采取“三班制”值班。测温工作开始前,由工程技术人员对测温工作进行技术交底,确保测温工作的规范和记录规范,同时测温工作人员严格执行测温管理制度和按照测温工作方法测量。

④测温管理制度,本工程的测温采用电子测温仪直接读取数据。

⑤设置专职测温人员及技术管理人员,测温人员必须接受专业交底才能上岗。测温人员应将当日测温表项目填写完整并签名后及时交给技术管理人员,一方面使管理层随时掌握第一手资料,另一方面各管理层应及时对有代表性的孔位(不得少于三孔)掌握测温记录,绘制该孔位的中部温度和上部温度变化曲线,以便准确推算温度变化趋势和检查测温记录的真实性。若混凝土内外温差大于25℃时,应立即报告技术负责人采取措施,加强保温进而减少温差。当混凝土内外温差小于25℃、混凝土表面与保温层外温差小于20℃且降温趋于稳定时停止测温。

⑥测温方法,将电子测温仪的温度感应器,放入管内下部位置,管口用堵头堵严,以保证内部测温准确,三分钟后读取测温数据,并按测温孔平面布置图的编号依次测量并记录数据。养护期间前3d(天)每2h(小时)测温一次,第4d以后每4h测温一次,当混凝土内外温差小于10℃时停止测温,一般需测14天。在测温的同时,做好测温记录,在测温过程中,如发现温差过大,及时增减蓄水深度或覆盖塑料薄膜,控制大体积混凝土中心温度与表面温度之差小于25℃以内。

(2)保温养护措施

①浇筑前,在基础仓面搭设保温棚,用以提高浇筑环境温度,同时在浇筑完成后,保证基础混凝土养护环境温度在达到基础混凝土受冻临界强度前不低于5℃;②在保温棚内预留1~12天混凝试块同条件养护,每天检测试块强度等级,待达到受冻临界强度后再拆除保温棚;③在养护过程中,根据测得的混凝土里表温度值和基础体内温度与保温棚内环境温度,及时调整保温棚内环境温度,基础里表温差小于25℃,基础体内温度与保温棚内环境温度温差小于20℃;基础浇筑体内降温速率不宜大于2.0℃/d。④保温棚拆除后,对基础外表面用2层棉被和电热毯覆盖保温养护,同时继续进行基础温度测量,并根据温度测量结果及时调整养护方式,改变养护温度。

五、结语

大体积混凝土施工时,准确计算混凝土拌和温度、混凝土出机温度、混凝土绝热温升、混凝土内部实际温度、混凝土表面温度及混凝土内部与表面温差,有利于选取适宜的施工工艺、采取相应的降温与养护措施,从而避免出现混凝土温度裂缝,以保证混凝土结构的工程质量。