爆炸加载下装配垫片对金属柱壳膨胀断裂影响研究*

2022-09-17张世文郭昭亮但加坤刘明涛汤铁钢

张世文,金 山,陈 艳,郭昭亮,但加坤,刘明涛,汤铁钢

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

爆炸加载下金属柱壳的膨胀断裂已有了大量研究:第1 类为炸药与金属柱壳最终破裂速度的关系,关注破片终速度和毁伤效应;第2 类为金属柱壳的断裂模式(拉伸断裂、纯剪切断裂和拉剪混合型断裂等),认为不同的断裂模式发展进程不同,进而影响到柱壳的破裂时间,关注炸药与柱壳材料的影响、不同壁厚柱壳断裂模式差异和柱壳发生单旋剪切断裂模式的诱导因素等。另外,目前,因材料制备、加工和工程设计的不同,关注集中在柱壳微缺陷、表面微加工痕迹和装配状态等对柱壳断裂的影响规律。而对微缺陷、表面塑性层和装配薄垫片对柱壳断裂的微小影响,传统实验数据不易精确判断,因此对实验的方法和精度的要求更高。

装配垫片是轴对称结构各部件对心的重要组成部分。在工程装配过程中,炸药与金属柱壳之间不可避免会产生装配垫片或空气的间隙,这显然影响炸药对金属柱壳爆炸驱动的同步性,造成金属柱壳膨胀断裂的差异。与垫片对应的柱壳到底是外凸还是内凹于其他部位,垫片对柱壳膨胀断裂究竟如何影响,需通过精细实验予以判断。李涛等开展了在平面爆轰加载下垫片与间隙对单层平面飞片运动影响的实验,指出相比空气间隙,垫片导致金属飞片的速度起跳较晚、起跳速度较高、末速度较低。该实验采用炸药正向驱动飞层,与滑移爆轰驱动柱壳有一定的差别。

本文中,开展炸药滑移加载下装配垫片的柱壳膨胀断裂实验,通过DPS 测速阵列、高速摄影获得有无垫片时柱壳膨胀断裂的速度曲线、动态演化图像,研究垫片对柱壳膨胀断裂的影响,并分析影响柱壳断裂的主要因素。

1 实验装置和测试布局

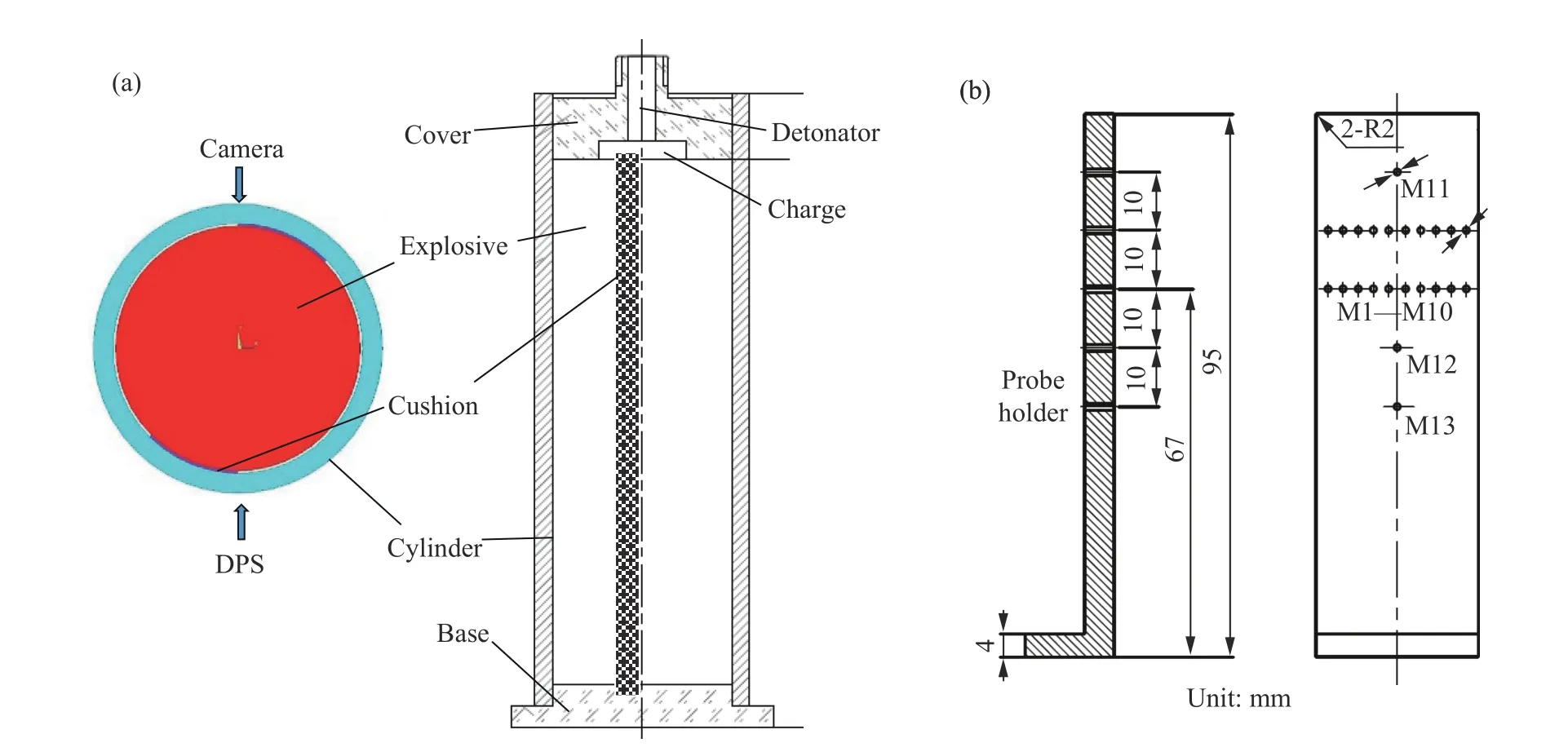

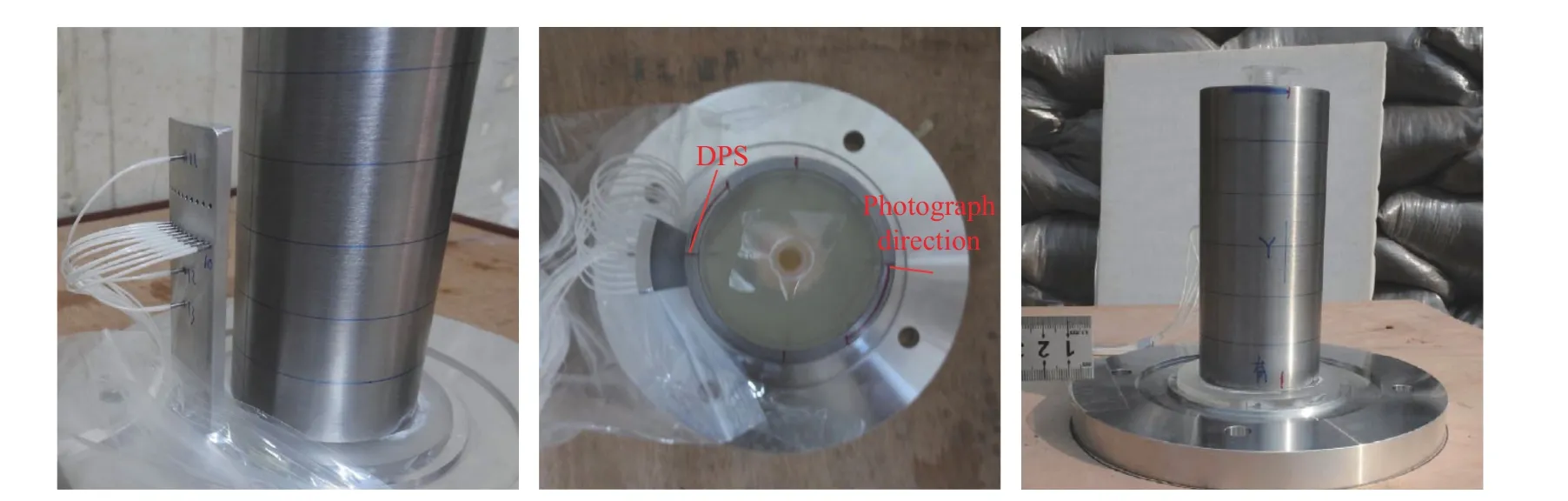

实验装置如图1(a)所示:柱壳材料为45 钢,高120.02 mm,外径59.10 mm,内径51.08 mm,壁厚4.01 mm;主炸药为PBX 柱状炸药,直径50.01 mm,高100.00 mm;传爆药直径20.02 mm,高4.98 mm,中心点滑移爆轰。采用厚0.496 mm、宽20.05 mm、长118.20 mm 的两条透明胶带垫片,沿轴向对称贴在主炸药180°两侧。测点布局如图1(b)所示:DPS 探头测点1~5 对应有垫片部位,测点6~10 对应无垫片部位,相邻测点夹角3°,测点1~10 角度分别为-13.5°~13.5°,距主炸药上端面43.00 mm。测点11~13 分别距主炸药上端面23.00、53.00 和63.02 mm,角度均为0°(即垫片边缘位置)。

图1 柱壳实验装置及测点布局Fig. 1 The cylindrical shell experimental device and its measuring point layout

如图2 所示,高速摄影拍摄角度与测速位置对称,用炸药爆轰冲击氩气发光作为前照明光源,白纱布为背景屏增加对比度。转镜式分幅相机转速为1.2×10r/min,图像的时间间隔为1.0 µs,可获得40 幅图像,获取从表面裂纹萌生到产物严重泄漏的膨胀断裂全过程。

图2 速度测量和高速摄影的现场布局Fig. 2 Field layout of velocity measurement and high-speed photography

2 实验结果分析

2.1 激光测速

2.1.1 激光测速整体趋势

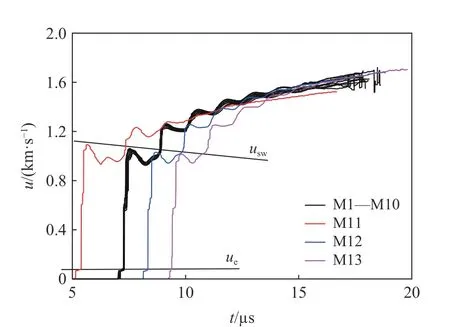

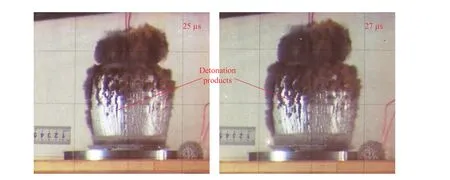

图3 为测点速度曲线,在相同高度测点1~10 的速度曲线基本重合,测点11~13 的速度曲线反映了主炸药在滑移爆轰作用下不同柱壳位置外表面的膨胀过程。速度曲线特征明显,包含弹性前驱波和冲击波,以及柱壳在炸药驱动下的持续加速过程。不同位置的弹性前驱波幅值几乎相同,约70 m/s;冲击波幅值略有差异,约1 100 m/s。45 钢密度ρ=7.85 g/cm,声速=3.896 km/s,λ=1.611,据=ρ=ρ(+λ),可得45 钢弹性极限为1.086 GPa(45 钢泊松比为0.3,可得屈服应力为620.6 MPa),炸药作用于柱壳的冲击幅值为20.65 GPa。并且,尽管弹性前驱波基本不变,但冲击波变化趋势明显,测点11、5 或6、12 和13 冲击波幅值分别为1 091.49、1 047.74、1 030.01 和1 014.63 m/s,越靠近起爆端冲击波越强。这说明,通常意义的点起爆柱状炸药产生滑移爆轰时定常段并非严格意义的定常段,在精密实验中需特别注意。

图3 测点的速度曲线Fig. 3 Velocity curves of measuring points

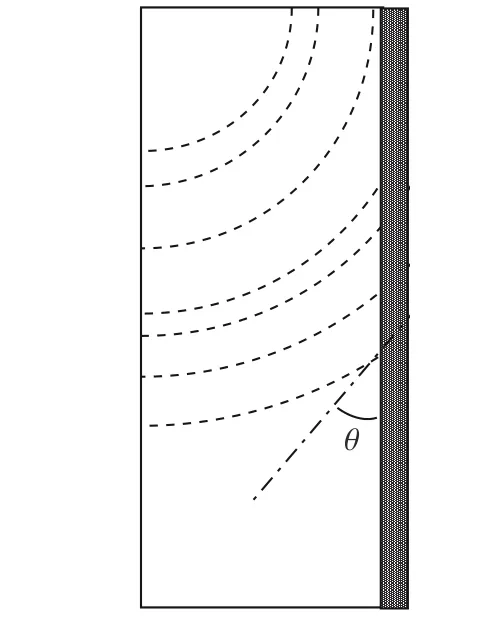

图4 为点起爆炸药对不同位置柱壳驱动的示意图,越靠近起爆端,冲击波波阵面与柱壳夹角θ 越小,冲击压力越大,柱壳外表面的第一速度幅值越大。当柱壳外表面离起爆端距离较远时,冲击波波阵面与柱壳角度变化不大,可近似为定常段,采用平面透镜起爆方式比点起爆方式可更好获得滑移爆轰定常段实验数据。这为后面的二维数值模拟中炸药采用同步起爆提供依据。

图4 点起爆柱状炸药驱动柱壳运动的示意图Fig. 4 The diagram of cylindrical shell movement driven by point-initiated cylindrical explosive

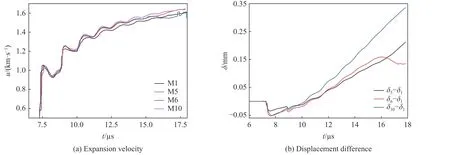

2.1.2 垫片对速度曲线的影响

测点1 偏离正中-13.5°,对应位置偏离正中11.78 mm,约在垫片(宽20 mm)中部位置,其速度具有装配垫片对柱壳影响的典型特征。测点10 为无垫片柱壳位置。因测点5~6 为有无垫片交界面处,在前期有可能有微小差别,但随着时间的推移,两者将会趋于一致。

为了更清楚地观察有无垫片对柱壳膨胀断裂影响,选择DPS 阵列中测点1 和10、测点5 和6 的速度曲线进行对比,如图5(a) 所示。测点1 和10 相比,有垫片时第一峰值速度大(1 054.84-1 020.54)34.30 m/s,后期无垫片的速度高于有垫片部位的,在17.47 µs 时速度差可达(1 637.84-1 594.08)43.76 m/s。对4 条曲线积分获得位移,以测点1 径向位移为基点,如图5(b)所示。测点10 先低于测点1最大为0.05 mm,后在17.85 µs 高于测点1 为0.34 mm。两点之间初始弧长为13.9 mm,膨胀变形50%后弧长约20 mm,估算平均径向剪应变为1.7%。测点6 与测点5 相比,先低0.02 mm 再高0.02 mm,径向错位变化量为0.04 mm,径向剪应变变化量为1.8%,两者均远高于45 钢材料塑性剪应变,测点5 和6 之间的径向剪应变反向可能导致裂纹的萌生、发展。

图5 有无垫片时柱壳膨胀速度和位移差曲线Fig. 5 Expansion velocity and displacement difference curves of the cylindrical shell with or without a cushion

2.2 高速摄影

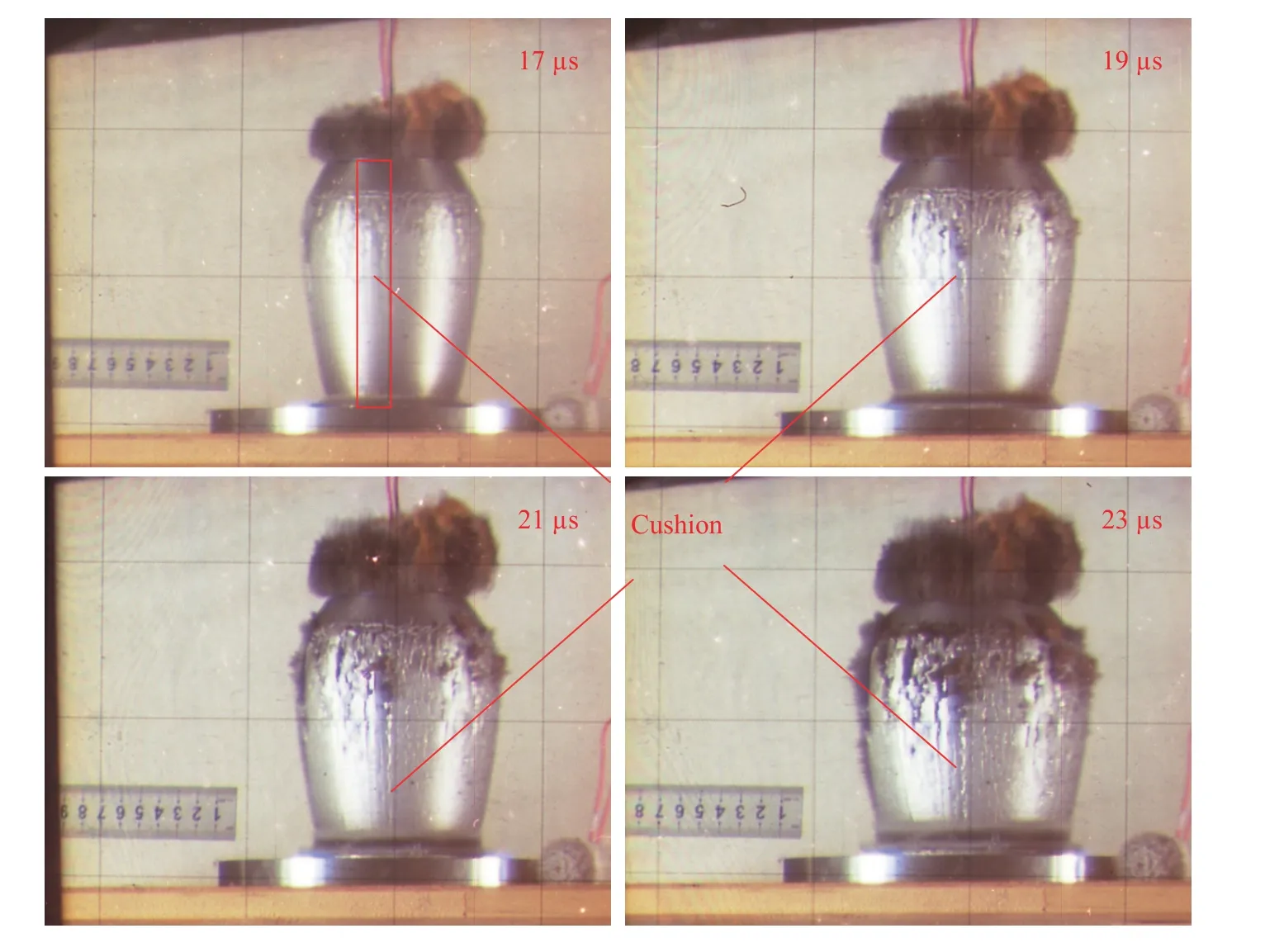

以实验装置雷管起爆为零时,时标雷管设置为装置起爆后5 µs。由高速摄影图像可知,时标雷管在第7 幅时开始发光,可推算传爆药起爆在2 µs 时,即第2 幅对应传爆药起爆。以此类推,第19 幅对应传爆药起爆17 µs 时的柱壳膨胀断裂图像。

图6 为17、19、21 和23 µs 时的柱壳膨胀图像。垫片处柱壳明显不同于其他位置,特别在19、21 和23 µs 时,明显有垫片位置的痕迹,局部有少量产物溢出。这与DPS 阵列速度曲线结果相互印证。

图6 垫片对柱壳膨胀断裂的影响Fig. 6 Influence of cushion on cylindrical shell expansion fracture

图7 为25 和27 µs 时的柱壳膨胀图像,爆轰产物从垫片与间隙交界处少量溢出。由柱壳演化过程,因测点5 和6 相距较近,速度差异远不如测点1 和10 的差异大。这是由于,在膨胀过程中,45 钢柱壳环向有拉伸应力,该拉伸应力抑制了垫片交界处引起的径向位移差,即径向具有一定的调节功能,速度较高的测点6 和速度较低的测点5 相互牵制而趋于一致。当测点1 和10 的速度差沿环向传播过来,测点5和6 处无法承受径向方向的剪应力而发生剪切断裂。该断裂模式既不同于传统的环向拉伸断裂,也不同于45°角剪切断裂。由速度曲线和高速摄影图像可见,测点5 和6、测点1 和10 处在冲击波7.5 µs 时已有速度差,测点5 和6 处发生断裂所需时间约为8 µs。这与材料的屈服应力和延伸率有关,屈服应力越大,延伸率越大,垫片处发生径向剪切断裂越晚。

图7 垫片对柱壳膨胀断裂爆轰产物的影响Fig. 7 Influence of cushion on detonation products of cylindrical shell expansion fracture

2.3 联合分析

由图6~7 中尺标距推算,垫片处柱壳明显裂纹的破片宽度小于20 mm。为了更深入理解垫片对柱壳膨胀断裂的影响,进一步分析速度原始波形(见图8)。测点3、6 和9 的速度在后期出现分叉,其余测点未出现分叉情况,可推断在测点3、6 和9 处出现了裂纹。对应的每条破片环向张角为9°,如按原始柱壳尺寸(外径59 mm)计算宽度为4.63 mm,若按半径膨胀15 mm(由 ∅ 60 mm 膨胀至 ∅ 90 mm)计算,破片宽度为7.07 mm,低于垫片宽度。

图8 激光测速谱图Fig. 8 Original spectra of laser velocity measurement

3 数值模拟和讨论

因实验数据有限,再对上述实验进行数值模拟,研究垫片对柱壳的影响。一方面,确认冲击波经过垫片和间隙的时序及柱壳速度的差异;另一方面,分析垫片影响柱壳膨胀断裂的主要因素。

直接采用三维计算模型,计算量大,且垫片、柱壳和间隙之间三维接触计算难度较大。因此,数值模拟采用两种简化二维计算模型,一种为轴对称计算模型,另一种为平面应变计算模型。两种计算模型结果均表明,垫片处的速度因附加质量导致最终速度小于无垫片处的。这里,重点关注冲击波通过垫片与间隙后对柱壳膨胀速度的影响细节。

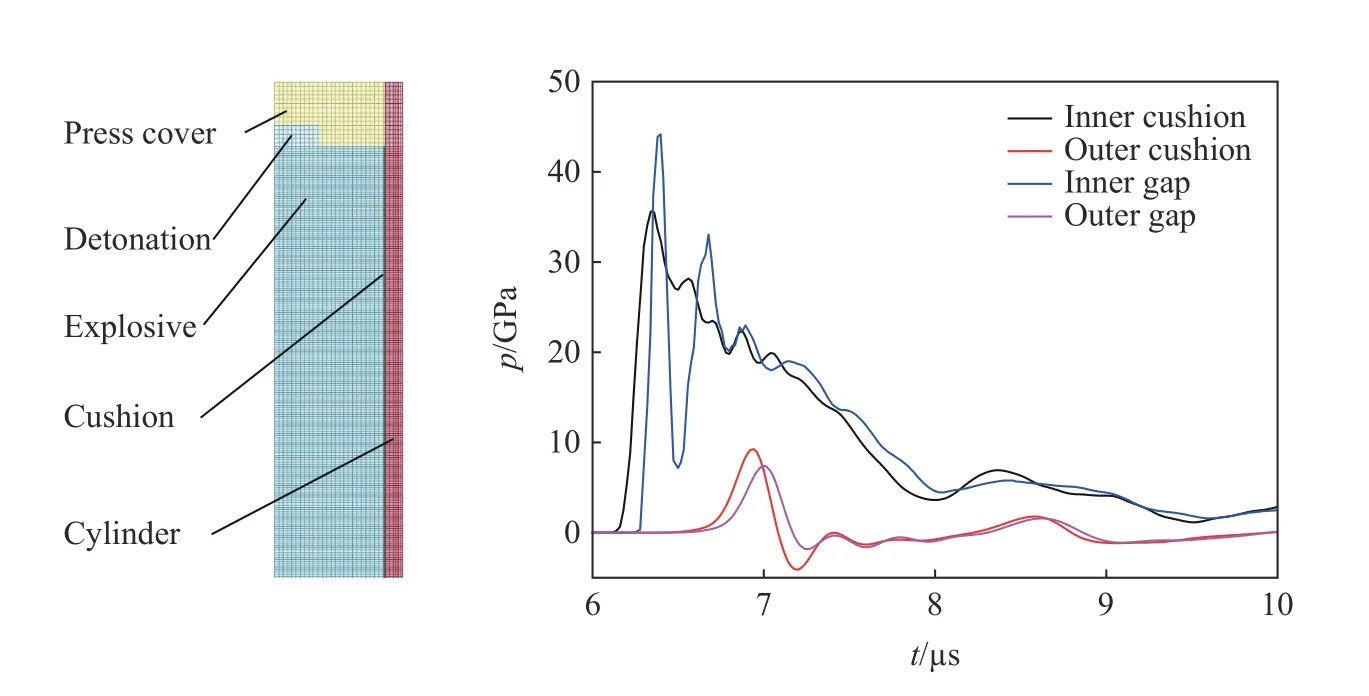

在轴对称模型中,将传爆药与主炸药合二为一,如图9 所示。上端中心点起爆,炸药与柱壳之间一个有垫片,一个没有垫片,垫片(透明胶带)密度约1 g/cm,垫片材料参数暂用有机玻璃的代替。分析离主炸药上端面43 mm 处的金属柱壳内界面单元和外界面单元的压力曲线。由计算结果可知,爆轰冲击波通过垫片时压力明显衰减,最大压力比无垫片的冲击波压力小,但冲击波到达柱壳内表面早于无垫片。在空气隙扩散时炸药产生的爆轰产物冲击压力衰减斜率远大于有垫片的,到达柱壳外表面时冲击压力反而低于有垫片的。这使有垫片柱壳外表面的第1 幅值大于无垫片的。柱壳外表面垫片和间隙的速度第1 幅值和最终速度规律与实验测速一致。

图9 轴对称计算模型和柱壳内外表面的冲击压力曲线Fig. 9 Axisymmetric calculation model and impact pressure curves on the inner and outer surfaces of the cylindrical shell

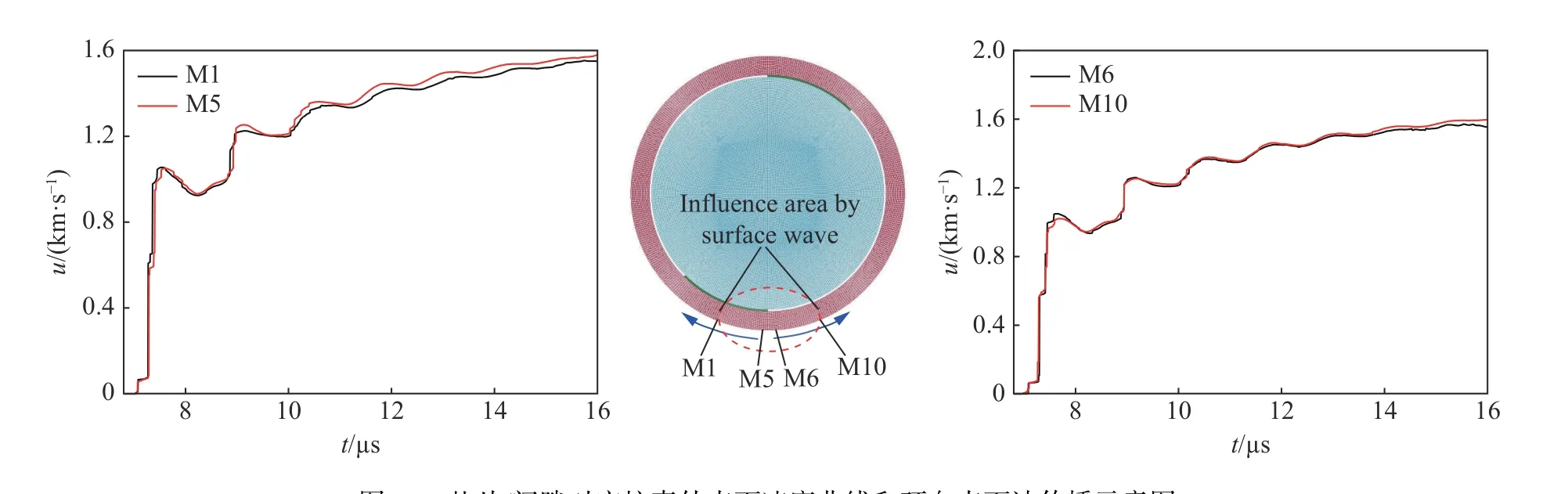

图10 为平面应变模型,由点起爆柱状炸药驱动柱壳运动性质(见图4),采用所有炸药零时同步起爆方式,关注垫片与间隙交界处垫片、柱壳外表面运动规律。比较偏离垫片和间隙交界处0°、7°、9°和18°处柱壳外表面速度曲线,在垫片方向,越靠近交界处,速度第1 幅值越小。这说明,柱壳外表面速度受到交界处影响,并向垫片传播环向表面波。

图10 平面应变计算模型、垫片变形和柱壳外表面速度曲线Fig. 10 Plane strain calculation model, cushion deformation and velocity curves of cylindrical shell outer surface

图11 为垫片/间隙对应柱壳外表面速度曲线和环向表面波传播示意图,垫片中间区域对应的柱壳外表面测点1 速度起跳幅值高于边界处测点5 的,末速度低于测点5 的。同样,柱壳外表面测点10 速度起跳幅值低于测点6 的,末速度高于测点6 的。结合数值模拟和实验结果,当垫片足够宽或测点离交界处较远时,柱壳外表面第1 速度幅值基本一样,不受交界处影响,计算中9°和18°处(对应单元为5 911 和5 921)第1 幅值差别很小,实验中测点1~3 第1 速度幅值无法区分大小,同样的规律呈现在间隙方向。垫片/间隙交界处对柱壳膨胀断裂的影响引入两个扰动,交界处质量突变,可能造成实验中测点6 速度分叉;交界处发射的两束应力波沿着垫片和间隙方向传播至柱壳外表面,可能造成测点3 和9 速度分叉。应力波传播角度和影响范围由垫片(包括垫片厚度、垫片横向移动,见图10 中垫片变形)和柱壳(包括柱壳材料声速、柱壳厚度)决定。通常垫片与柱壳的质量比越大,垫片屈服应力越大,交界处垫片边界横向滑动越小,交界处质量梯度差异越大,越可能在交界处首先断裂。柱壳厚度越小,在偏离交界处引起的断裂破片宽度越小。

图11 垫片/间隙对应柱壳外表面速度曲线和环向表面波传播示意图Fig. 11 Velocity curves of the outer surface of cylindrical shell and cushion/gap and propagation of annular surface waves

4 结 论

开展了装配垫片对柱壳膨胀断裂影响实验。根据DPS 阵列速度曲线和高速摄影图像,获得了如下结论。

(1) 炸药与金属柱壳的垫片改变了施加在金属柱壳的冲击压力的时序、冲击幅值等。与无垫片相比,有垫片处柱壳外表面速度启动快,速度第1 峰值大,在0.5 mm 透明胶垫片作用下,启动时间差可达0.16 µs,速度差可达43 m/s。

(2) 装配垫片严重影响柱壳膨胀断裂过程,由于附加质量效应,装配垫片处的末速度低于柱壳其余部位的,结合垫片启动不一致,使垫片柱壳部位在膨胀过程中先外凸、后内凹于无垫片对应位置,交界处对应位置径向方向发生二次错位,容易产生径向剪切断裂。

(3) 垫片边界的横向移动和环向表面波具有抑制径向剪切断裂的趋势。

(4) 在垫片/间隙交界处的两边(沿垫片方向约7.5°和沿间隙方向9°)裂纹来自于交界处发射的两束稀疏波和环向表面波的传播影响。