二级高压驱动阵列弹珠同步弹射微型爆源的研制*

2022-09-17徐小辉蒋海明李志浩

郭 纬,徐小辉,李 干,李 杰,蒋海明,李志浩

(陆军工程大学爆炸冲击防灾减灾国家重点实验室,江苏 南京 210007)

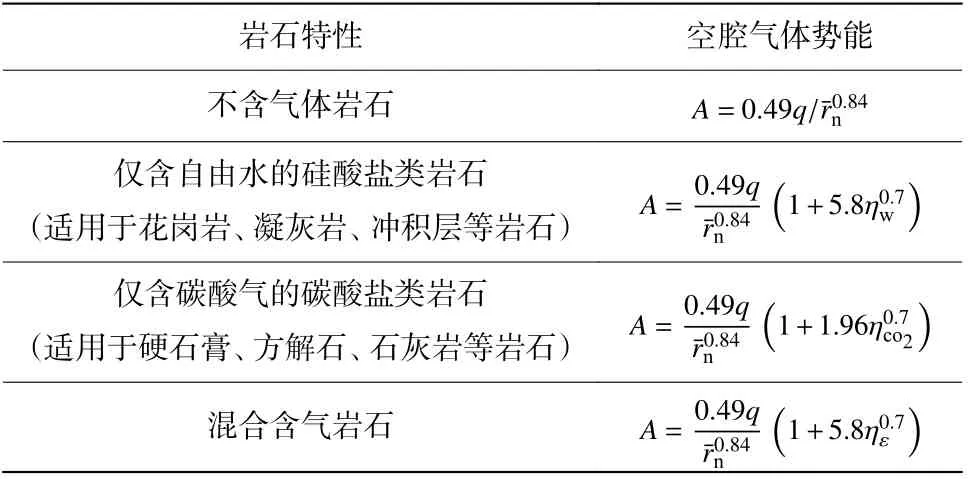

大当量地下抛掷爆炸成坑效应真空室模拟试验方法中,把爆炸弹坑的形成过程看作是爆炸气状生成物推出碎裂岩石的结果,采用高压空腔作为模拟爆源,利用石英砂等散体材料模拟破碎岩石,散体材料内埋入爆源后置于真空室内,通过改变真空室气压和散体材料内聚力,使得模型和实物中保持相同的力的比例关系,以满足大当量地下爆炸成坑作用的相似律。爆源模型爆破效果的相似性、可靠性对于模型试验结果的可信性具有重要意义。

当前,针对真空室模拟试验中爆源的研究较为有限。20 世纪60 年代,由Sadovskii 等设计的地下爆炸效应爆源装置中,将一定体积的压缩气体密封在薄壁球形橡胶壳中,通过低压电源加热镍铬丝烧裂气囊的方式模拟爆源起爆。该设计方法由于镍铬丝的加热时间长短不可控、高压橡胶气囊可能随机从某处开口释放高压气体,对试验结果的重复性、准确性造成影响。之后,Adushkin 等利用自主研制的大型真空室模拟试验装置,开展了线性分布装药爆炸成坑机理的试验研究,探究了两列线性装药间的相互作用、起爆延迟时间、相对距离等参数对爆炸成坑效率的影响。Blinov 等和Vakhrameev改进了大当量地下浅埋爆炸的相似理论。相较于采用高压橡胶气囊作为爆源,Blinov 等和Vakhrameev发展了自然重力场中利用微型装药模拟大当量抛掷爆炸的真空室试验技术,研究了模拟介质和大气压力对爆炸弹坑的影响以及疏松鼓包的形成机制。徐小辉等和王明洋等研制了考虑重力影响的真空室模型试验系统,采用充满压缩气体的薄壁玻璃球壳模拟爆炸空腔,并利用螺旋状柔性导爆索击破玻璃球壳,释放内部压缩气体,解决了传统爆源模型中橡胶气囊随机开裂的问题,并成功模拟了美国Neptune 地下核爆炸成坑现象。

目前已有的大当量地下爆炸真空室模拟爆源的起爆方式大多数依赖炸药和柔爆索等危险易爆物品,试验安全性、操作性较差,且管控严格,影响试验周期。而非火药驱动的二级气炮可使用压缩气体作为清洁动力源发射各种质量、尺寸和材料的弹丸,可控性强,应用领域广泛。若能将此技术应用于真空室模拟试验的爆源起爆控制,将省却火工品管理上的诸多不便,进一步提高模拟试验的安全性和操作性。

因此,本文基于非火药驱动型二级气炮发射原理,设计研制微型的二级高压驱动阵列弹珠同步弹射装置,利用少量二级高压气体驱动阵列弹珠高速弹射击碎玻璃球壳,释放球内压缩气体,以期作为大当量地下爆炸成坑效应真空室模拟装置的爆源系统。

1 爆源装置总体设计

1.1 装置组成及工作原理

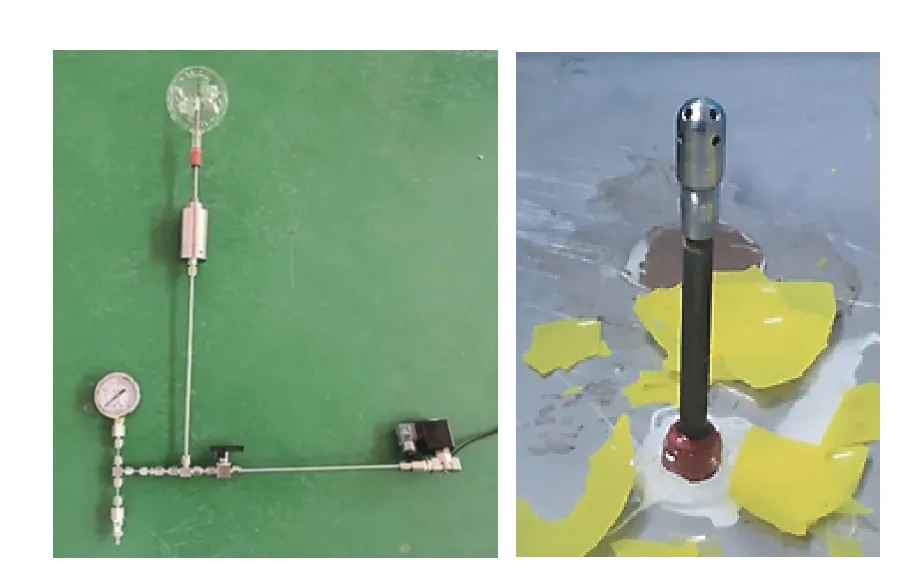

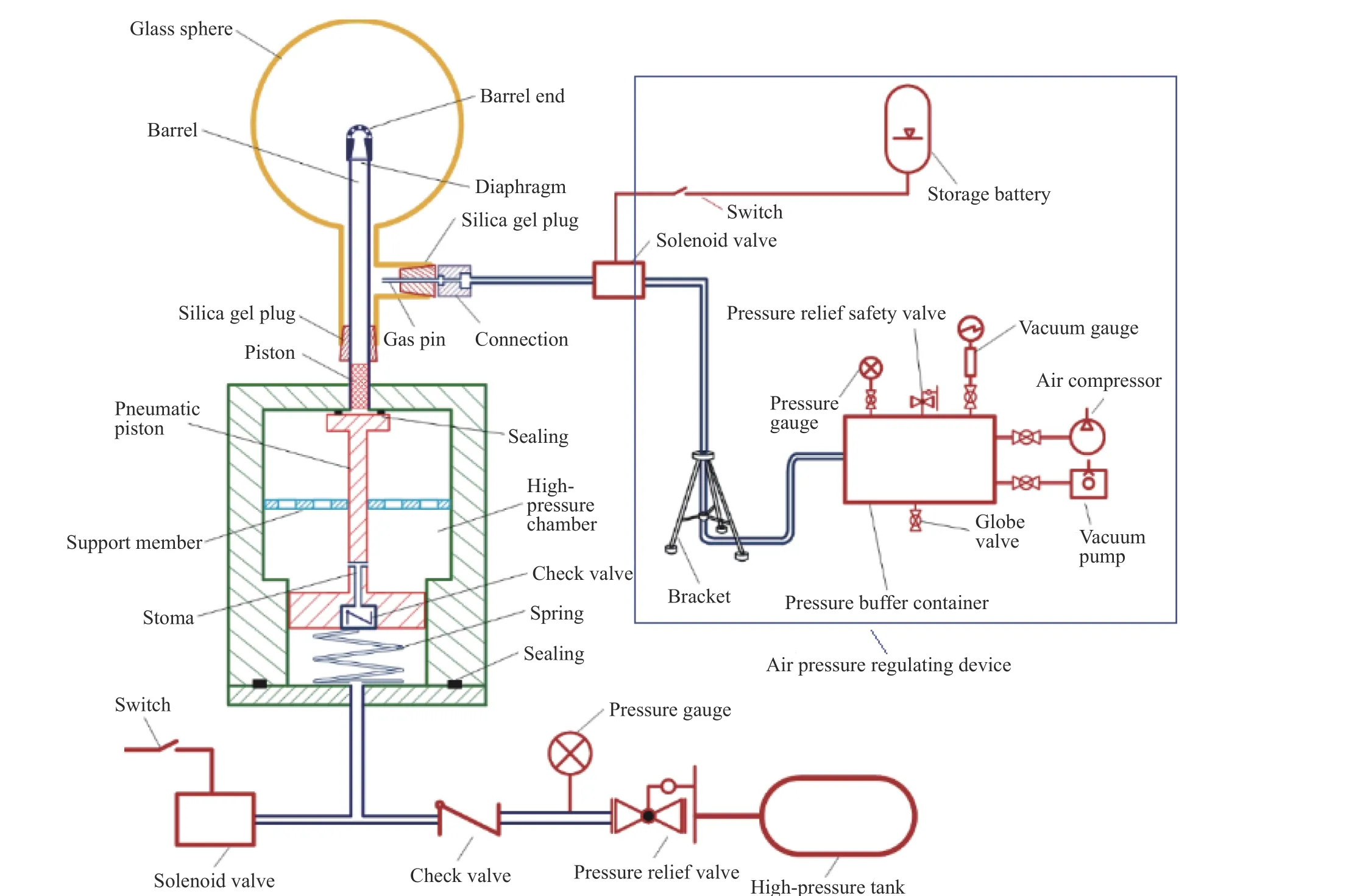

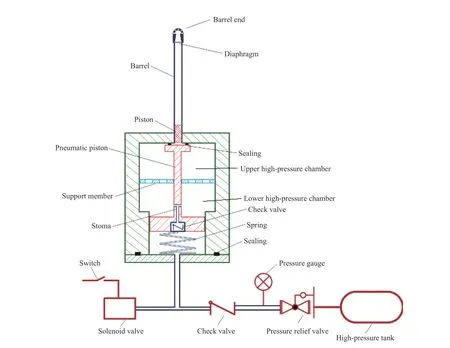

整套爆源系统主体装置由玻璃球、二级高压驱动阵列弹珠同步弹射装置和球内气压调节装置组成,如图1 所示。整套系统的设计原理如图2所示。

图1 微型爆源装置Fig. 1 Miniature explosion device

图2 微型爆源装置设计原理Fig. 2 Schematic of the micro explosion device

大当量地下抛掷爆炸真空室模拟试验方法中,把爆炸弹坑的形成过程看作是爆炸气状生成物推出碎裂岩石的结果。因此本爆源系统的整体设计思路为:利用气压调节装置向玻璃球内充入高压气体以模拟真实地下爆炸瞬间产生的高压空腔,而后利用弹珠同步弹射装置高速弹射弹珠击破玻璃球壳,释放球内压缩气体,模拟爆炸气状生成物的推出。其中阵列弹珠同步弹射装置是爆源系统的核心部件。真空泵、空压机、压力缓冲器等零部件统称为气压调节装置,仅起到向玻璃球内充入高压气体的作用,并非整套爆源的设计重点,将不再过多赘述。

1.2 系统初始参数设置

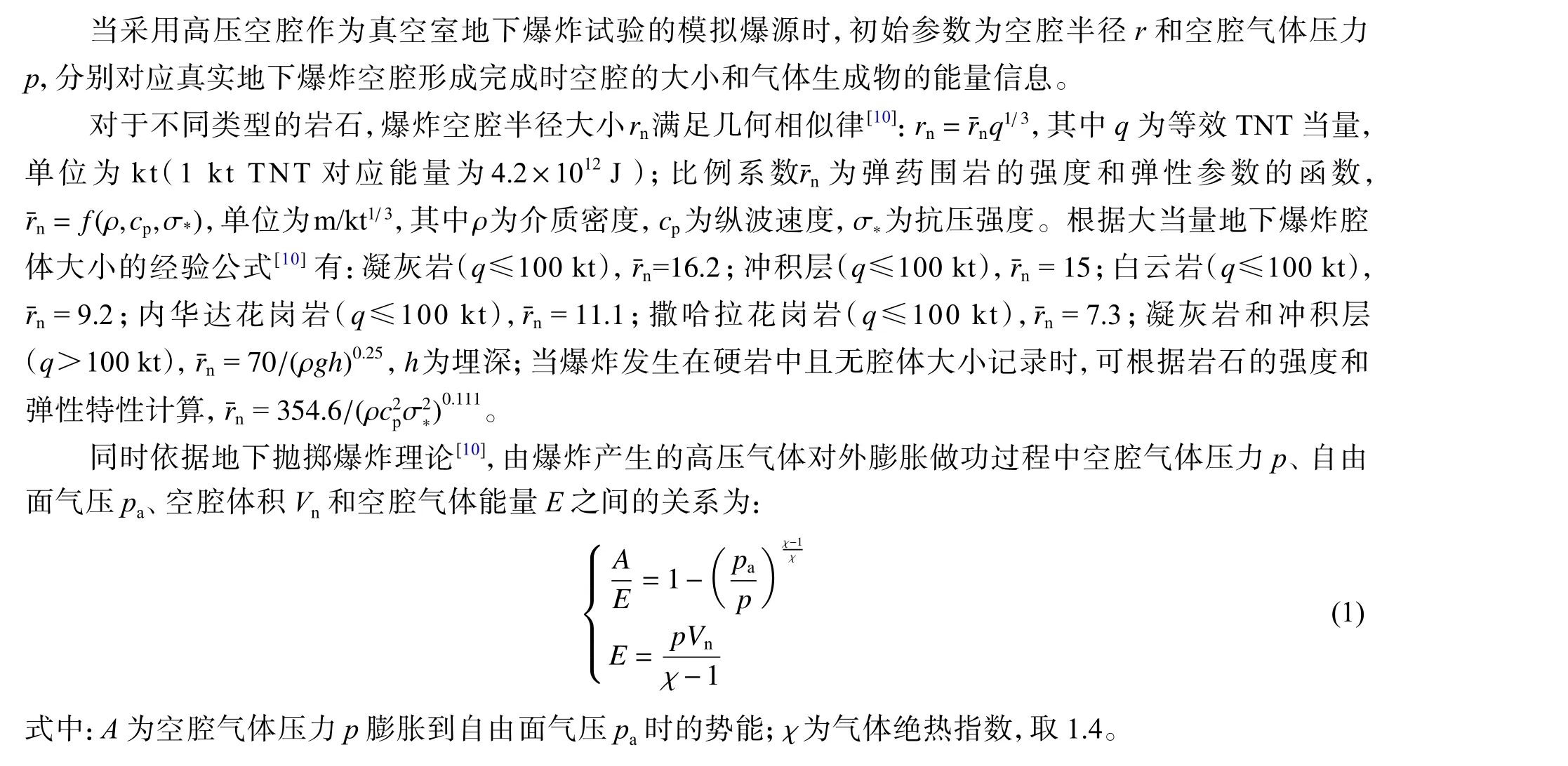

已有的地下爆炸物态方程的计算结果表明,岩石含气量越高,爆炸空腔内的压力和气体能量越大,爆炸产生的力学作用也随之增强。不同类型岩石中地下爆炸空腔气体势能的表达式见表1,其中: η为岩石的含水量;η为岩石的含气量; η为岩石的混合含气量,对于混合含气岩石, η=η+η/4.7 。

利用表1,根据岩石的强度特性、弹性特性和气体生成特征可以确定腔体形成后空腔气体的势能大小。这样,不同岩石中地下爆炸空腔大小和气体生成物能量就可以作为模型试验的2 个已知参数。当采用半径为的空心球壳模拟爆炸空腔时,模拟比尺为=/。模型中的气体势能可以根据如下真空室模拟试验中的能量与气压的比尺关系确定:

表1 地下爆炸空腔气体势能计算表达式[10]Table 1 Formulas for the potential energy of the cavity gas in underground explosions[10]

式中:下标R 代表实物中的参数,下标M 代表模型中的参数。利用式(1)即可确定模型球壳内气体的压力。

2 二级高压驱动阵列弹珠同步弹射装置

2.1 装置组成及工作原理

二级气炮技术属于超高速撞击实验加载技术,因驱动方式的不同,分为火药驱动和非火药驱动两种。非火药驱动气炮采用压缩氮气或空气作为一级发射能源,其基本工作原理为:泵管抽真空后注入一定气压轻质气体(氢气或氦气),一级气室驱动高速运动的活塞压缩轻质气体使其在泵管末端形成二级高压气室,当二级高压气室压力超过膜片承受能力后,隔离膜片破裂,随后高压轻质气体驱动弹丸高速发射。若能将此技术应用于玻璃球壳的击破,可进一步提高地下爆炸模拟试验的安全性和操作性。为此,本文基于非火药驱动型二级气炮发射原理,设计研制了二级高压驱动阵列弹珠弹射装置,装置设计原理图如图3 所示。

图3 二级高压驱动阵列弹珠同步弹射装置设计原理Fig. 3 Principle of marble synchronous launcher driven by two-stage high-pressure gas

整套装置的连接组成为:高压气室顶端与炮管相连;炮管顶端固连有不锈钢弹头,为了同步击破玻璃球壳、提升爆破效果,弹头上均匀设置多个发射孔,发射孔内填充有弹珠(弹头设计及实物见图4);活塞可在炮管内上下滑动,阻隔膜片设置在炮管上端;炮管上端设有向上直径逐渐减小的锥体,当活塞沿炮管高速向上运动穿过膜片后,最终嵌在炮管上端的锥体内(见图4),从而达到密封效果,避免活塞底部的残余高压气体进入玻璃球壳。相较于原型二级气炮,此发射装置尺寸轻巧,对活塞发射速度要求较低,因此高压气室使用空气作为动力源,炮管内无需抽真空且不再充入轻质气体。

图4 炮管顶部发射弹头设计及实物Fig. 4 Schematic diagram and photo of the barrel end

弹珠发射全过程可大致分为3 个阶段:高压气室充压阶段、炮管内活塞做功阶段、膜片破裂后弹珠发射阶段。试验时,打开高压气罐,通过充压装置对高压气室充填额定压力气体后,关闭高压气罐和减压阀。此时高压气体经过气动活塞内的单向阀和通气孔后,充满气动活塞上下两个腔体内部,由于气动活塞下端面面积大于上端面面积,气动活塞向上挤压密封圈,从而密封高压气室。打开泄压电源开关,启动电磁阀,高压气室下腔体内的高压气体经电磁阀快速释放,由于气动活塞内单向阀的作用,高压气室上腔体内的高压气体无法通过进气孔流出,气动活塞在上下空腔的巨大压差作用下快速向下滑动并压缩弹簧,此时高压气室上腔体内的高压气体从气动活塞顶端的通孔喷出,驱动炮管底部的活塞向上高速运动,从而压缩炮管内部气体在炮管末端形成一个新的高压气室。当炮管内的二级高压气体达到破膜压力时,隔离膜片破裂(图5),随后罩壳内部的弹珠在二级高压气体的作用下高速弹射,完成发射试验。由于炮管顶部锥形端的设计,当活塞在炮管内部高速向上运动冲破膜片后,活塞将嵌入炮管锥形端达到密封效果,只有局部少量二级高压气体作用在弹珠上,避免了高压气室内的残余高压气体进入玻璃球壳影响试验参数,提高了下一步大当量地下爆炸真空室模拟试验的准确性。弹珠弹射装置在完成一次弹珠发射后,只需更换炮管活塞和膜片并补充新的弹珠,便可重复使用。

图5 活塞及破膜Fig. 5 Piston and ruptured diaphragms

2.2 装置发射参数评估

为了获取爆源装置中高压气室合适的充压试验参数,同时评估二级高压局部气体能量对玻璃球壳内部初始准静态气体能量的影响,开展了二级高压驱动阵列弹珠高速弹射装置发射参数的评估试验。

炮管底部的活塞选用长2 cm,直径4 mm(与炮管内径相同)的聚乙烯(PE)棒(见图5),PE 是一种结晶度高、非极性的热塑性材料,其化学稳定性好、密度低、韧性好。当PE 棒在炮管内部高速运动冲破膜片后,将嵌入炮管锥形段达到密封的效果,避免了活塞底端的高压气体通过发射弹头进入玻璃球壳进而影响爆源初始气体能量。

高压气室内充入不同压力气体时,活塞高速运动的速度不同,当活塞运动速度较低时,膜片可能无法破膜,活塞进入锥形段不充分,造成活塞底端的高压气体泄漏进入玻璃球壳;当活塞运动速度过高时,高压气室内部气体压力较高,高压气体可能通过PE 棒与炮管的接触内壁渗透进入玻璃球壳,同时对整套装置的气密性、稳定性提出了更高的要求,因此确定合适的气体压力对爆源装置的可靠性和稳定性至关重要。

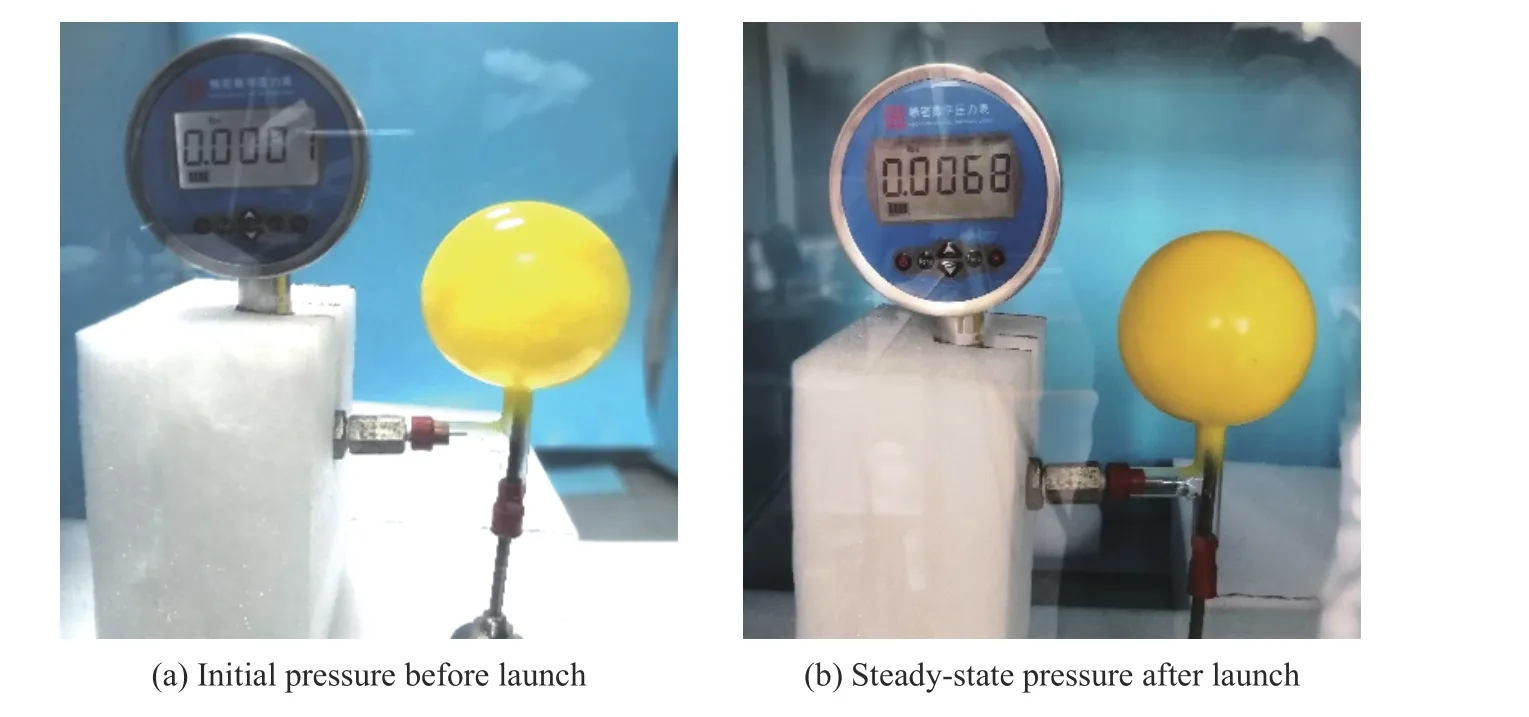

如图6 所示,对阵列弹珠高速弹射装置发射参数进行评估测试。将弹射装置的炮管外侧与玻璃球壳底端用硅胶塞密封,发射弹头刚好置于玻璃球壳的中心;玻璃球壳嘴管子的侧端与精密压力表密封相连,玻璃球壳内初始为自然大气压力,发射弹头内部不充填弹珠,当二级压缩气体冲破膜片后,活塞在炮管的锥段入锥而密封住活塞底端的高压气体,同时活塞前端少量二级高压气体通过发射弹头的通孔而进入玻璃球内部,通过精密压力表可以测得玻璃球壳内气体的稳态压力(图6)。试验结果表明,在短暂的脉冲峰值压力过后,玻璃球壳内的气体压力很快达到平衡,从而可以评估发射装置高压气室压力参数对玻璃球壳内部初始气体能量的影响。

图6 玻璃球内稳态压力测试Fig. 6 Tests of the steady-state pressure in the glass shell

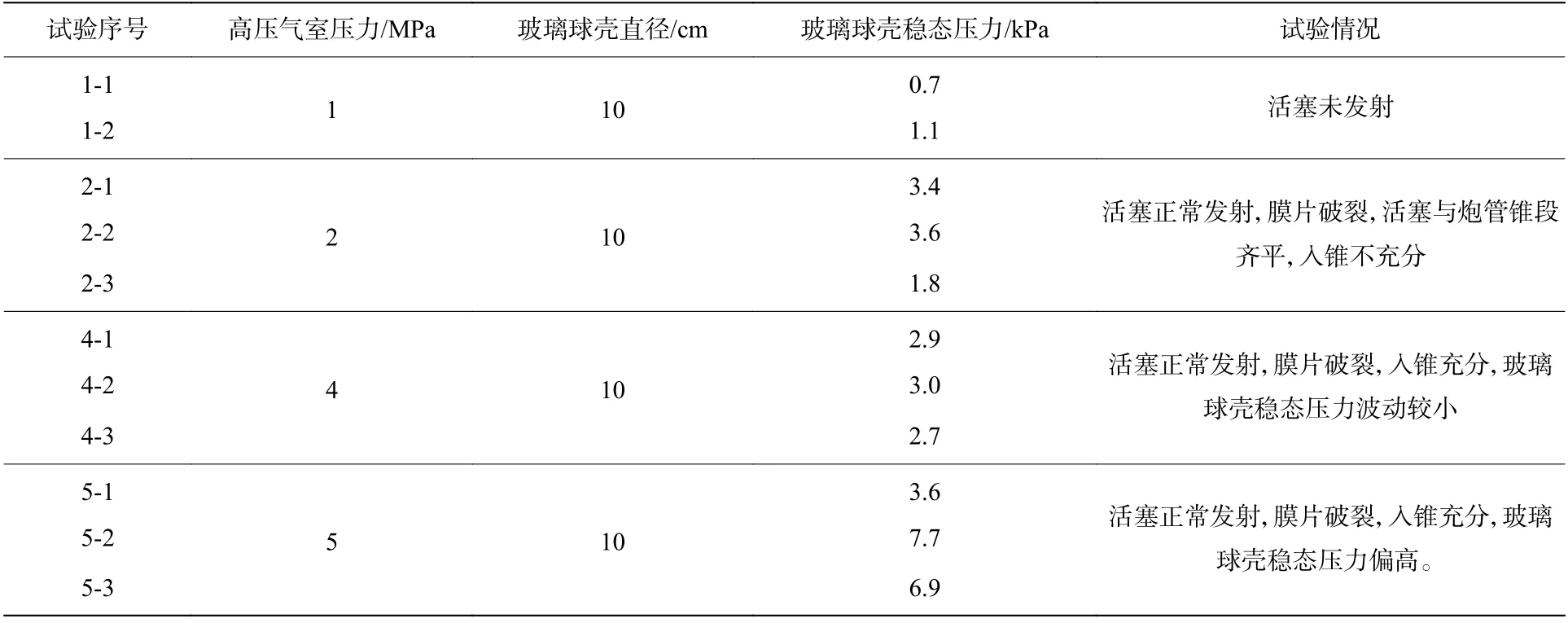

试验主要分为6 组,高压气室压力为1~5 MPa,主要观测玻璃球壳内的稳态气体压力以及高强炮管内活塞的发射和入锥情况。试验部分参数设置情况及试验结果见表2,由表2 可知,当高压气室内压力低于2 MPa 时,活塞未能成功发射;当高压气室压力为4 MPa 时,活塞正常发射,在炮管锥段入锥也比较充分,玻璃球壳内的稳态气体压力波动很小,约3 kPa,整套发射装置的稳定性和重复性好,便于后期玻璃球壳内准静态气体压力参数的修正;而当高压气室压力增加到5 MPa 时,虽然入锥充分,但是由于压力过高,活塞底端的高压气体在推动活塞高速运动的同时,活塞与炮管内壁间气密性被破坏,从而向活塞前端泄漏,造成玻璃球壳内稳态气体压力值较高,并且稳定性和重复性不好。综合以上试验情况,高压气室的充气压力应选用4 MPa,玻璃球壳内由于发射装置系统造成的稳态气体压力约为3 kPa。

表2 弹珠弹射装置适用性测试试验部分结果Table 2 Partial test results of the applicability of the marble launcher

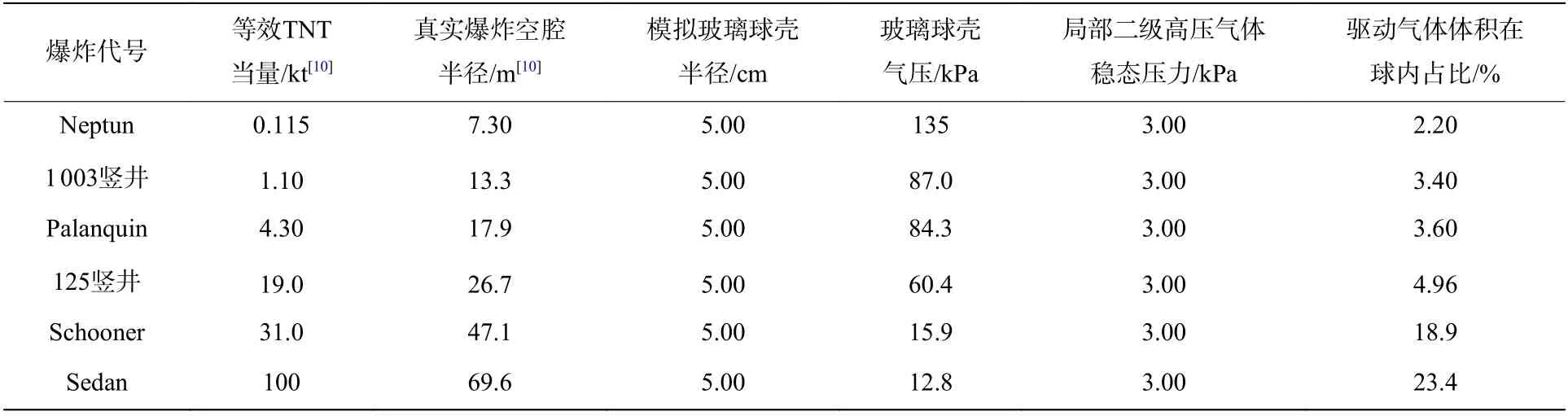

3 爆源系统适用性分析

3.1 原型算例计算

根据2.2 节中爆源系统初始参数计算方法和各原型爆炸试验数据信息,依据2.2 节计算方法给出了不同规模大当量地下爆炸真空室模拟中爆源玻璃球壳内的气体压力,并与局部二级高压气体稳态压力进行比较,可进一步检验发射装置局部二级高压气体对玻璃球壳内初始准静态气体能量的影响,计算比较结果见表3。

表3 不同规模大当量地下爆炸真空室模拟试验主要参数Table 3 Key parameters for the vacuum chamber simulation tests of large-scale underground explosions

由表3 可知,当等效TNT 当量低于20 kt 时,二级高压驱动阵列弹珠发射装置产生的局部气压占玻璃球壳内总的气体压力的比例较小,低于5%,其中少量的高压气体在驱动阵列弹珠高速弹射击碎玻璃球壳时也消耗一定的气体能量,因此该爆源装置可用于爆炸规模低于20 kt 的地下爆炸效应的真空室模拟;而当模拟的原型爆炸等效TNT 当量达到几十甚至上百千吨时,局部二级高压气体占比玻璃球壳内总的气体能量约为20%,需要将发射装置产生的额外稳态气体压力修正到玻璃球壳中的初始准静态气体能量中去:当高压气室选用4 MPa 的充气压力时,发射装置产生的二级高压气体稳态压力约为3 kPa,发射装置的稳定性和重复性好,便于对玻璃球壳内的气体压力进行修正。可见,二级高压驱动阵列弹珠高速弹射装置操作性强,系统误差小,可作为大当量地下爆炸成坑效应真空室模拟中的爆源启动装置。

3.2 爆破球形度试验

为了检验爆源装置玻璃球壳爆破效果的球形度和力学效应的相似性,分别在空气和水两种介质中开展了玻璃球壳爆炸的高速分幅摄影试验,其中弹珠采用直径为2~2.5 mm 的高精度玻璃珠,质量约为10 mg。试验参数见表4。

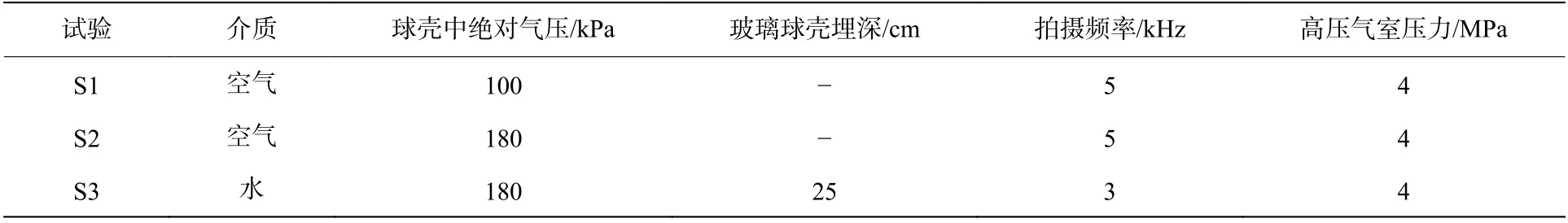

表4 爆源球形度试验Table 4 Sphericity test for the explosion device

3.2.1 空气中爆破球形度试验

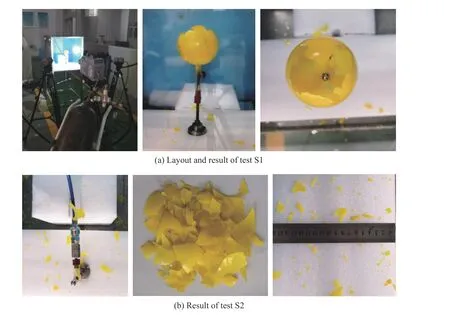

高压气室采用4 MPa 的充气压力,将填入弹珠的发射弹头置于玻璃球壳中心,炮管外侧与玻璃球下端嘴管子密封,而后启动弹珠同步弹射装置击破玻璃球壳,观察球壳爆破效果。试验分为2 组,其中第1 组玻璃球壳内不充填任何气体,即玻璃球壳内外不存在压差,第2 组充填180 kPa 的压缩气体,拍摄频率为5 kHz,试验布置及测试结果如图7 所示。

图7 空气中爆破球形度测试Fig. 7 Blasting sphericity tests in the air

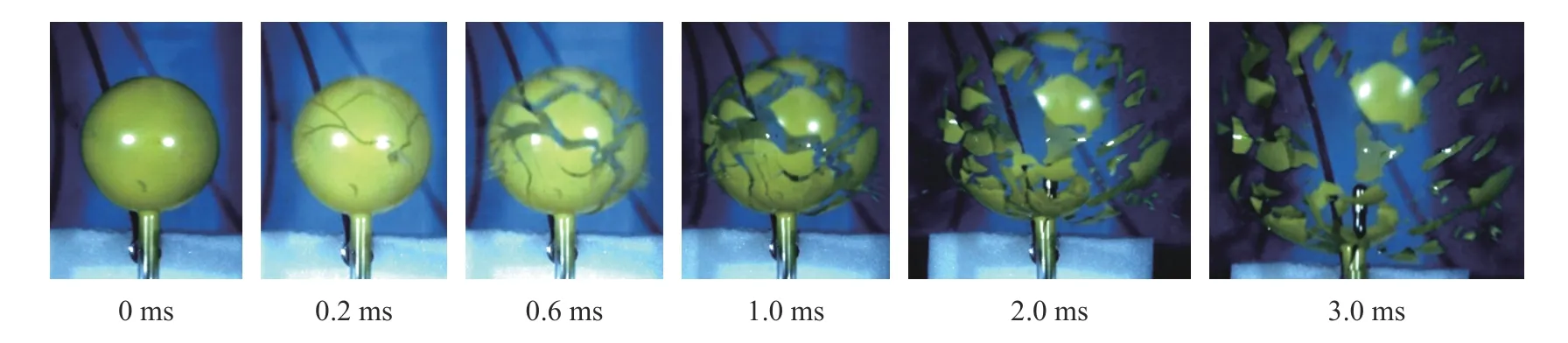

图8 和图9 为空气中玻璃球壳爆破过程的高速分幅摄影结果。可以看出,当玻璃球壳内外不存在压差时,发射弹头内的弹珠高速贯穿玻璃球壁,之后裂纹扩展,当裂纹贯通后,玻璃球壳上部的碎片随后向外飞散,能够达到释放压缩空气的目的,但是由于发射弹头只有8 个发射通孔,整个玻璃球壳弹珠撞击裂纹发展不充分,球形度有待改善。而当玻璃球壳内充有180 kPa 压缩气体时,玻璃球壳爆破过程球形度较好,裂纹发展也比较充分,由爆破后玻璃球壳碎片(见图7(b))可以看出,玻璃碎片的最大直径为2 cm,最小直径不到1 mm,碎片的平均直径对内部压缩气体的释放不会产生影响。在大当量地下爆炸效应的真空室模拟试验中,爆源玻璃球壳内压缩气体的压力比外部真空压力往往高出4 个数量级甚至更高,因此二级高压驱动阵列弹珠同步弹射装置能够满足地下爆炸效应爆源装置的功能要求。

图8 空气中玻璃球壳(内外无压差)爆破高速分幅摄影图像(试验S1)Fig. 8 High-speed split photos of a glass shell (without pressure difference inside and outside) blasting in air (test S1)

图9 空气中玻璃球壳(内外压差80 kPa)爆破高速分幅摄影图像(试验S2)Fig. 9 High-speed split photos of a glass shell (with an internal and external pressure difference of 80 kPa) blasting in air (test S2)

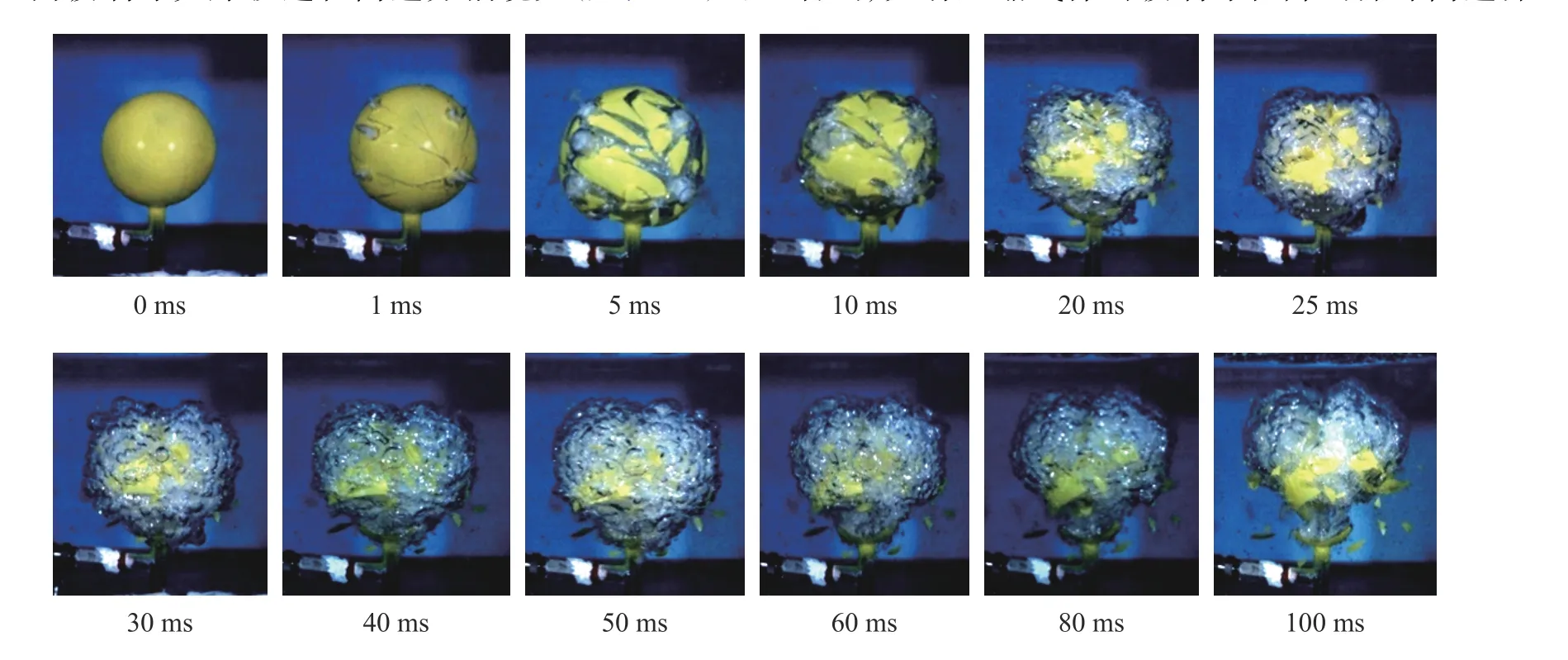

3.2.2 水中爆破球形度试验

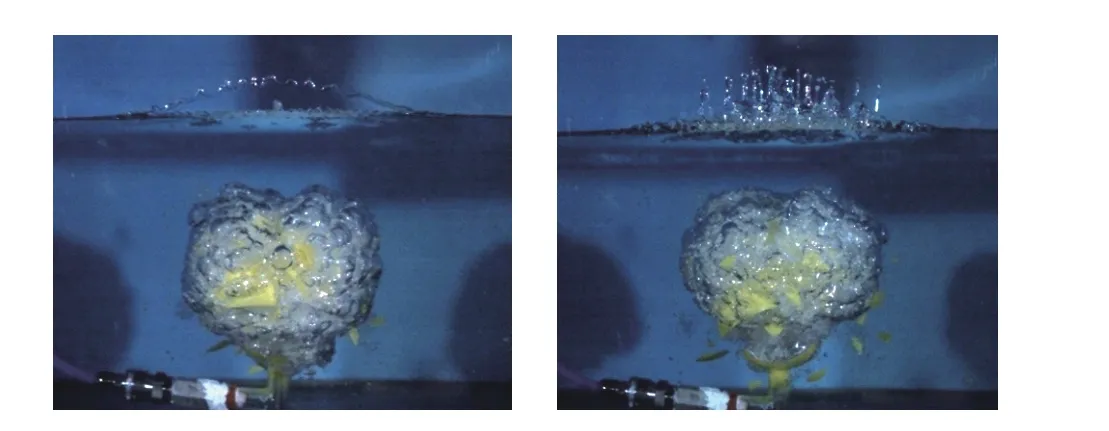

为了进一步研究二级高压驱动阵列弹珠同步弹射爆源装置受限条件下的适用性,开展了玻璃球壳水中爆炸的球形度可视化试验。玻璃球壳内部绝对气压为180 kPa,玻璃球中心距离水面为25 cm,高速摄影的拍摄速度均为3 kHz。

由玻璃球壳爆破过程高速分幅镜头(见图10)可以看出,充有压缩气体的玻璃球在阵列弹珠高速弹射击碎玻璃球壁后,发生了玻璃球壳的膨胀和压缩的脉动过程,在爆炸前期(25 ms 之前),玻璃球壳爆破的球形度较好,之后由于水面的影响(见图11),玻璃球壳爆破的球形度受到破坏,呈现心形,从回收的爆破碎片看,玻璃球壳裂纹发展比较充分,碎片直径分布比较均匀,对压缩气体的释放过程不会产生影响,爆破效果满足大当量地下爆炸效应真空室模拟的功能要求。

图10 玻璃球壳水中爆炸高速分幅镜头(试验S3)Fig. 10 High-speed split photos of a glass shell blasting in water (test S3)

图11 水中玻璃球壳爆炸与水面相互作用Fig. 11 Interaction of the glass shell in water with the water surface

4 结 论

爆源作为大当量地下爆炸成坑效应真空室模型试验的动力源,对模型试验的成功至关重要。本文自主研制了二级高压驱动阵列弹珠高速同步弹射微型爆源装置,给出了爆源初始参数的计算方法,确定了弹珠弹射装置的发射参数,并对爆源装置在大当量地下爆炸成坑效应真空室模拟试验中的适用性进行了讨论分析。主要结论有:

(1)所研制的爆源装置利用局部二级高压气体驱动阵列弹珠高速弹射的方法击碎玻璃球壳,实现了对爆源起爆的精确控制;相比于火药起爆,采用压缩气体作为驱动源,改善了试验的安全性和环保性,具有高效率、低污染、操作方便、重复性良好、可控性强、对场地试验条件要求低的特点,为开展大当量地下爆炸真空室模型试验研究提供了极大方便;

(2)通过试验确定了弹珠发射装置的发射参数——高压气室充气压力4 MPa,玻璃球壳内残余稳态气体压力约为3 kPa;整套爆源装置能够用于0~20 kt 地下爆炸成坑效应的真空室模拟;

(3)通过在空气和水中玻璃球壳爆破高速分幅摄影试验,检验了爆源装置的可靠性和玻璃球壳爆破效果的球形度,当玻璃球壳内外存在压差时,玻璃球壳的裂纹发展充分,碎片分布均匀,压缩气体的释放机制和爆破效果满足大当量地下爆炸成坑效应真空室模型试验的功能要求。