螺山泵站流道异型木模板支撑设计研究

2022-09-16李建林黄正东

黄 露 李建林 黄正东

(湖北水总水利水电建设股份有限公司,湖北 武汉 430056)

在大型泵站施工中,流道为大体积、变截面的异型混凝土复杂结构。由于模板材质、模板工艺和立模技术等原因,施工中易出现混凝土断面尺寸偏差大、错台、平整度差等质量问题,将对水泵安装和运行产生显著影响。

泵站进水流道模板数量大,若采用传统厂家订制钢模板,一次性成本大,且不可重复利用,制作周期长。因此,泵站工程进水流道可以采用木模现场拼接组装,然后利用起重设备配合人工进行吊装施工[1]。

木模板布置方案中对其模板压力的计算是关键步骤。大型泵站进出水流道异型木模板体积大,自重大,形状复杂,内部支撑构造复杂,普通的材料力学和结构力学分析手段非常难以将该模板结构的应力、应变、变形情况分析清楚,因此需要对其进行有限元分析,从而对该模板结构中的模板外壳以及支撑的应力、应变情况有更准确的了解,也对今后类似模板及其内部支撑设计提供一些有效的参考。

1 工程概况

螺山泵站增容工程建设内容为:拆除老泵站,新建进水前池、主泵房、安装间、副厂房、两岸连接建筑物、进出口翼墙、出水池、出水渠、工程管理设施等,重建螺山交通桥。新建泵站规模:6台×7.4m(每孔净宽)×5m(孔高),总设计流量198m3/s。螺山泵站进水流道结构型式为肘形,三联六孔,每孔中间采用中隔墩分流。进口底板高程为13.2m,顶板高程为20.3m,尾部高程为16.725m。10-10~16-16断面为直线段,0-0~10-10断面为肘形段,方变圆临界断面为13-13。螺山泵站流道侧视图如图1所示。

图1 螺山泵站流道侧视

各断面流道设计参数表见表1。

表1 肘形进水流道设计参数

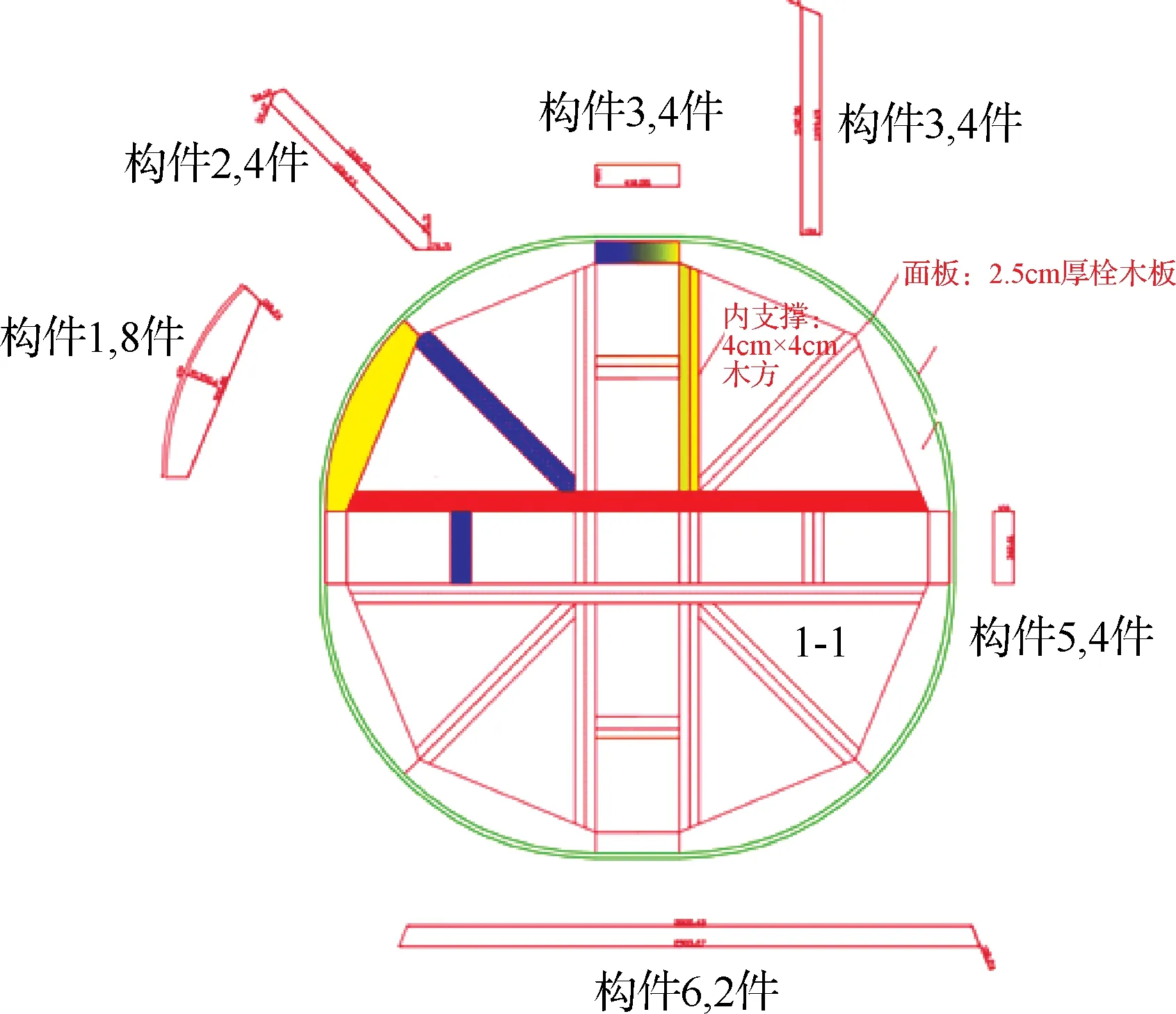

模板制作过程如下:根据流道断面图,绘制各个断面构件图,按构件图下料。构件材料如下:内支撑(图2中构件2、4、6)采用4cm×8cm矩形截面松木;直线段排架、圆弧段排架(图2中构件1、3、5)采用4cm厚松木板;面板采用2.5cm厚松木板。

图2 流道断面构件(第1断面)

根据流道中心截面单线图,在水平地面上按1 ∶1比例加密放样流道曲线。根据流道放样曲线,将φ18圆钢按流道曲线弯制成型,利用钢筋按流道模板样架示意图焊接加固,形成稳定的流道上弯段和下弯段样架。采用φ50钢管搭设脚手架,作为样架固定及流道整体平整的结构支撑架。样架安装采用经纬仪测量校核,保证流道排架安装的精度。

整体拼装从进水侧开始,根据样架和排架上的定位点,逐榀拼接排架,连系件采用4cm×8cm松木,拼接节点采用节点板连接。排架拼装完成后,拼装松木面板,面板与排架采用圆钉连接。

用刮刀将调配均匀的原子灰涂刮在流道木模面板间隙和明显凹陷部位表面。刮灰后2~3h干磨,打磨好后除掉表面灰尘。最后采用塔吊将流道木模整体安装就位(见图3)。

图3 异型流道木模塔吊整体安装

2 模板结构有限元分析

2.1 有限元建模

有限元建模时,对模板主体部分均采用三维壳体单元shell181。内部支撑结构中,每个截面沿模板壳体一周的弧形支撑由于其高度是个变化值,采用梁单元时梁的高度不好准确地模拟,所以也采用三维壳体单元shell181,其他撑杆均采用beam188,支撑钢筋均采用三维杆单元link8。

本次有限元模型的建立充分利用了ANSYS软件自带的APDL语言,可实现完全参数化三维有限元建模,使得模型可适用于某一种支承结构全部可能的尺寸形式,做到了在更改方案时无须重新建模,大大提高了有限元模型的效率。

异型模板的整体及内部支撑结构有限元模型如图4所示。典型断面内部支撑结构及有限元网格如图5所示。

图4 模板有限元网格

图5 典型断面内部支撑结构及有限元网格

2.2 计算工况及材料参数

根据该泵站施工过程,进水流道的混凝土浇筑模板需要在工地现场制作,然后由吊车采用吊带捆扎后安放到指定位置(见图3)。为了保证吊装过程中的结构安全,需要计算吊装过程中结构中的应力情况;考虑到混凝土的浇筑速度和初凝时间,按照模板受侧压力及竖向压力的较不利情况,对混凝土浇筑到三个不同高程时的模板支撑应力进行了分析:ⓐ混凝土浇筑到高程14.276m处;ⓑ混凝土浇筑到高程16.000m处;ⓒ混凝土浇筑到高程16.725m处。

综上所述,本次三维有限元分析的计算工况与荷载组合见表2。

表2 计算工况与荷载组合

模板体系的自重,由有限元软件根据材料密度自行计算而得。

工况二至工况四均为浇筑混凝土工况,整个模板结构位于高程12.276~16.725m之间。在各自浇筑高程下部从压力荷载梯度值12.03 kN/m2递减至0,在此高程上部,从压力荷载梯度值23.88 kN/m2递减至0。

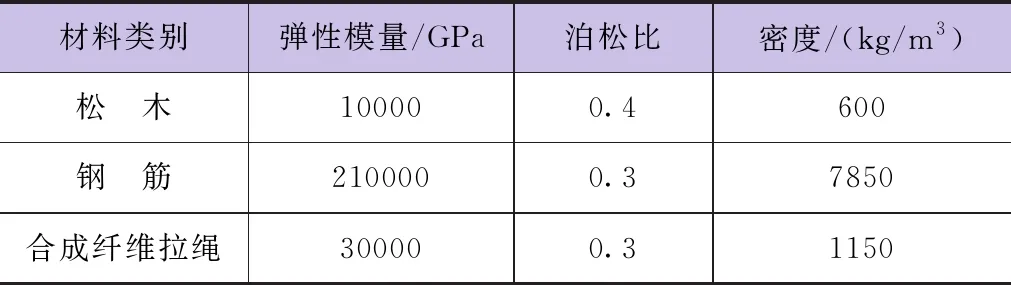

本次计算中,共涉及3种材料,即制作模板和撑杆采用的松木木材、钢筋和合成纤维吊绳。模板采用2.5cm厚松木,由三维壳体单元shell181模拟;沿内部周边的弧形支撑采用3cm厚松木,也用三维壳体单元shell181来模拟;三维壳体单元shell181均用实常数模拟板厚;内部撑杆采用4cm×8cm木方,采用beam188模拟。各材料力学参数见表3。

表3 材料力学参数

2.3 计算结果分析

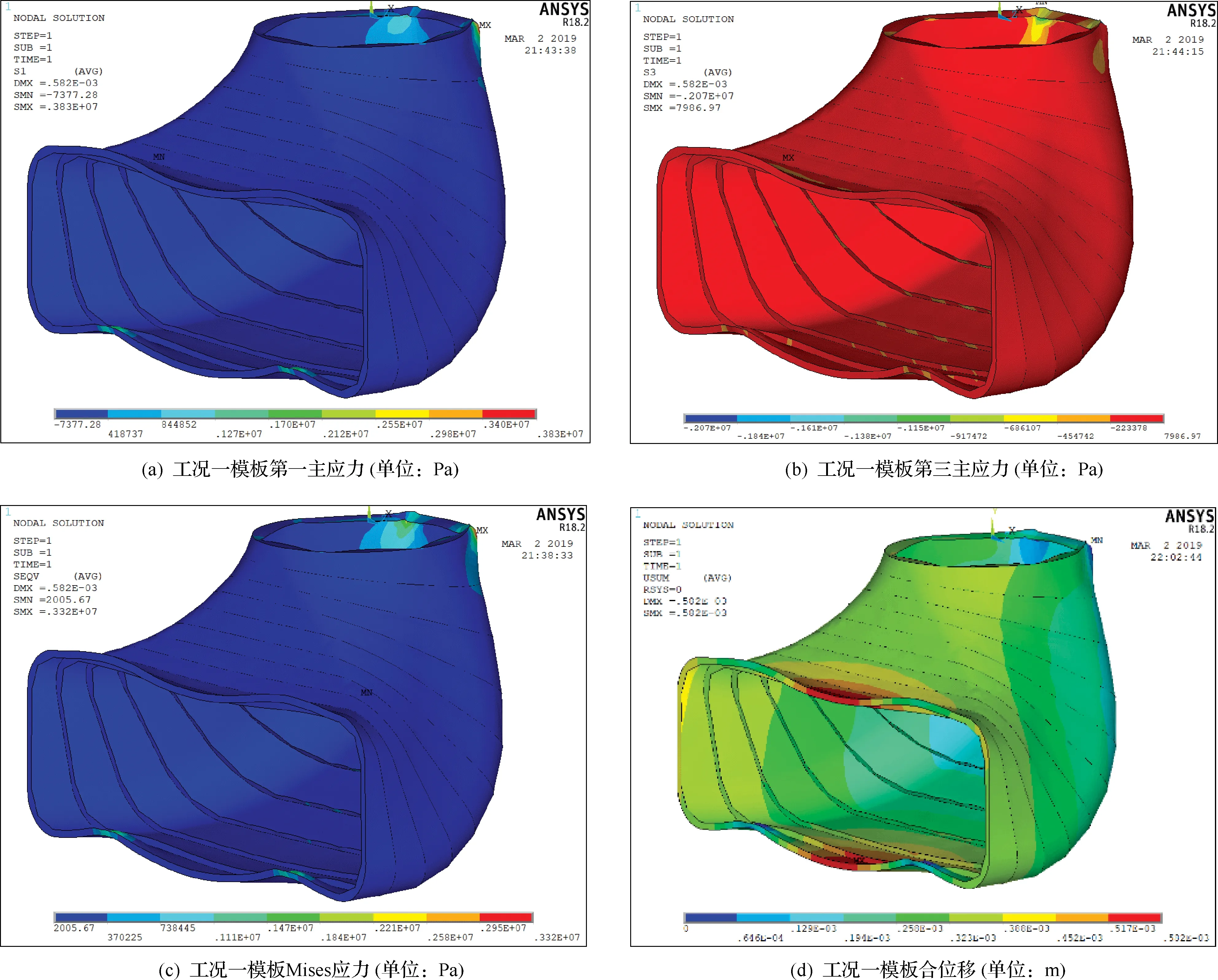

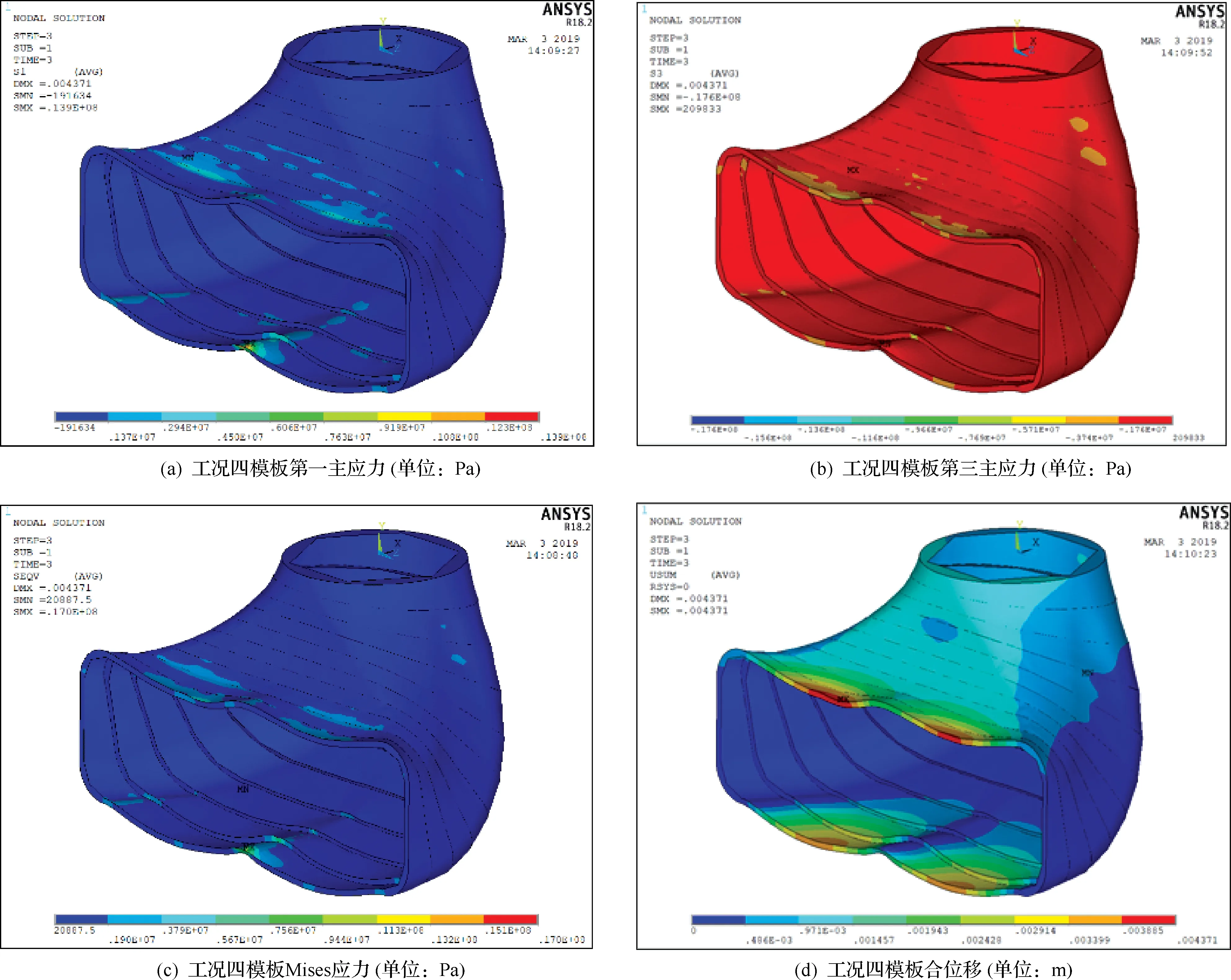

由于外部模板为三维壳体单元shell181,可通过模板的各工况的第一主应力和第三主应力云图,考察其最大和最小主应力的大小和方位,判断模板结构的强度是否满足要求;通过各工况下模板的合位移云图,考察其最大变形的位置和大小,从而判断模板结构的刚度是否满足要求。

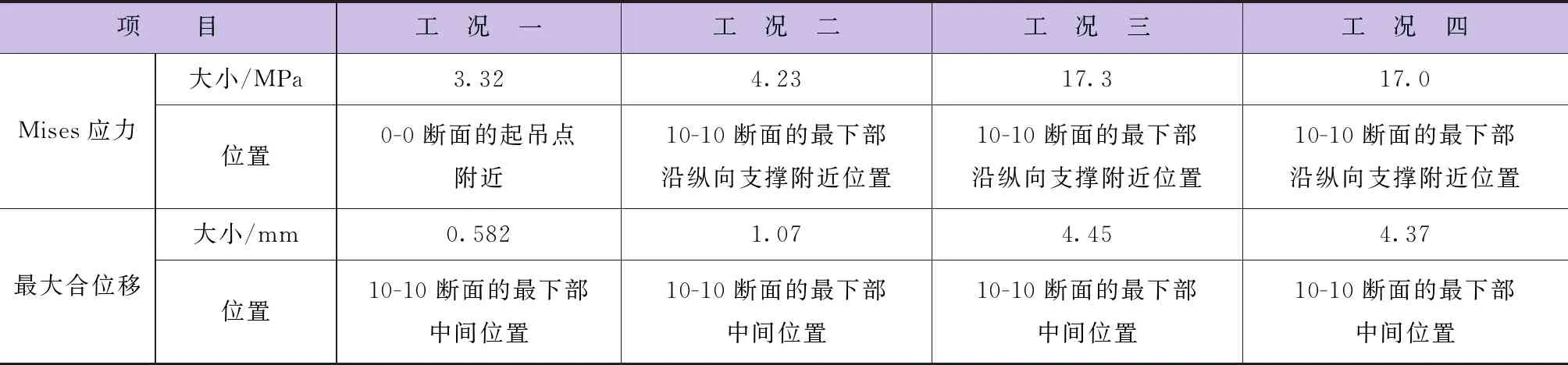

对于内部支撑杆,由于采用三维梁单元beam188来模拟,因此在有限元后处理中,考察各梁单元的轴向应力和弯曲应力,以及由轴向应力与弯曲应力组合而得到的梁截面沿轴向的最大应力和最小应力。在此需要说明的是,最大应力=轴向应力+弯曲应力,最小应力=轴向应力-弯曲应力,此应力组合可以表示出沿撑杆轴向的极值应力,最大应力和最小应力中有一个是极大值,另一个则是极小值,但最大应力未必一定大于最小应力。在下面分析中,只采用两个极值中的大值。

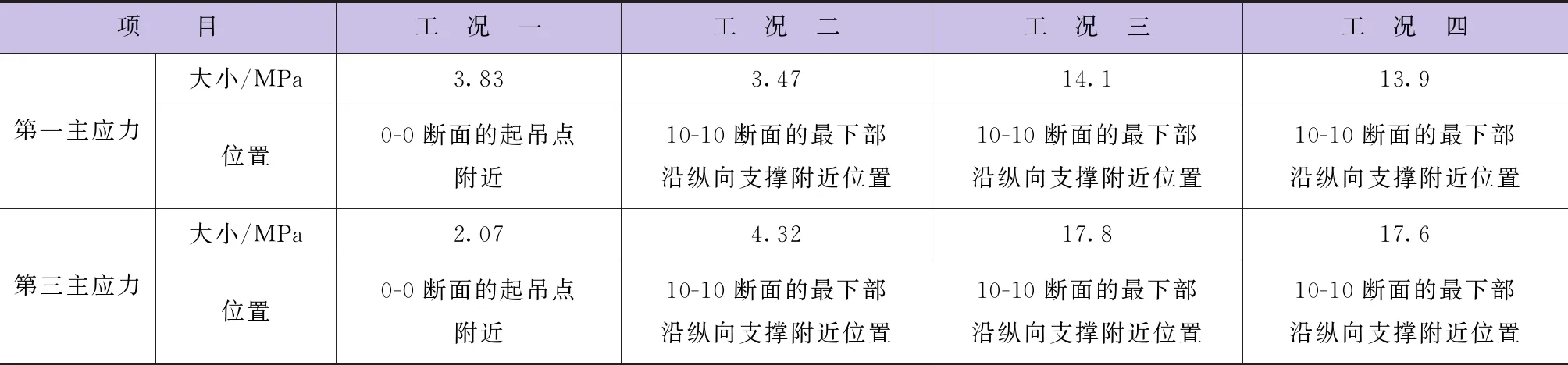

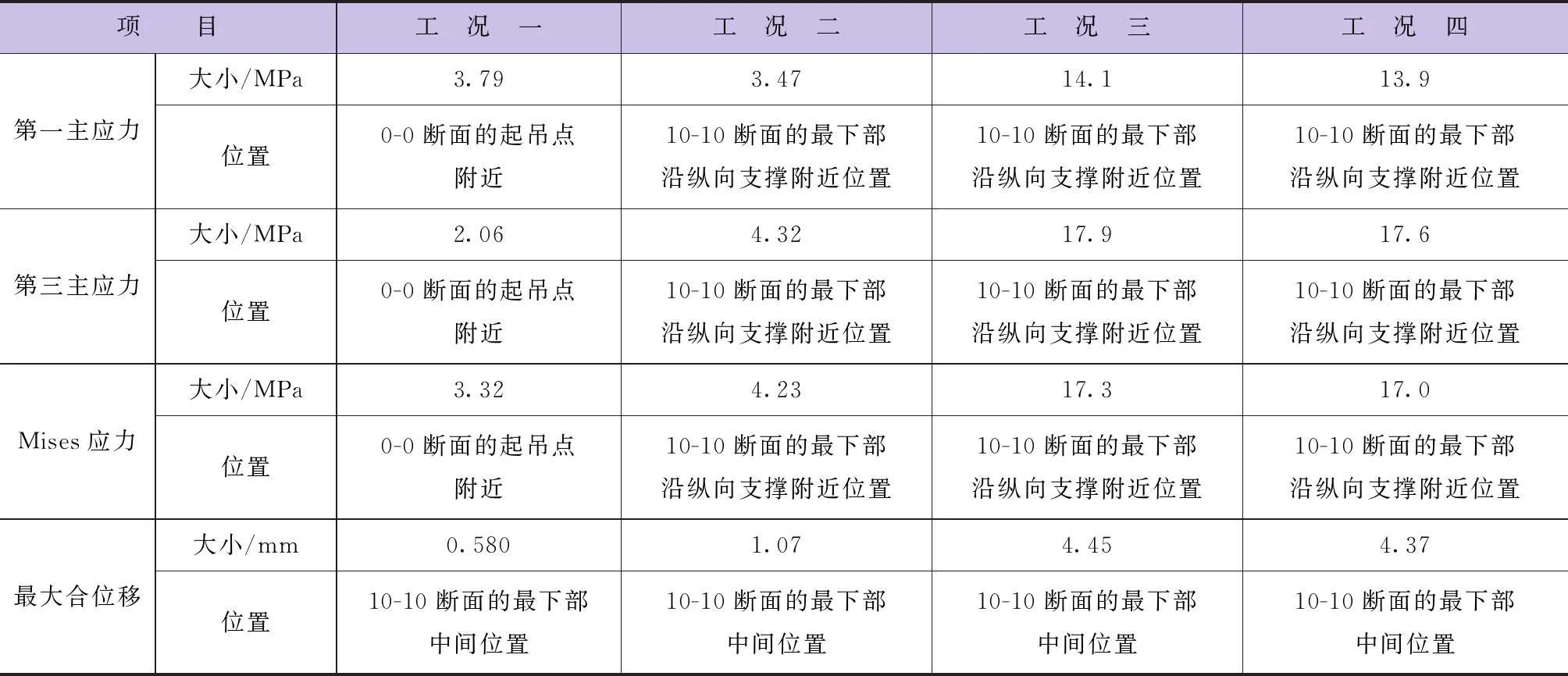

各工况模板应力、位移见表4。各工况模板的内部支撑杆件极值应力见表5。工况一与工况四计算结果云图如图6、图7所示。

图6 工况一计算结果云图

图7 工况四计算结果云图

表4 各工况模板应力、位移

续表

表5 各工况模板的内部支撑杆件极值应力 单位:MPa

续表

a.吊装工况中,无论是模板还是内部支撑,其应力值均不大,模板的变形也很小,完全满足强度和刚度要求。

b.在混凝土浇筑到三个不同高程的工况中,模板中出现的最大主拉应力值为14.1MPa,最大主压应力值为17.8MPa,最大Mises应力值为17.3MPa。内部支撑杆的最大极值应力为8.08MPa(压应力)。三个工况中的最大合位移仅为4.45mm。模板中的极值应力部位有很明显的应力集中现象,其他部位的应力值相对要小得多,因此显然是满足材料的强度和刚度要求的。

3 模板支撑结构优化有限元分析

3.1 支撑结构优化及建模

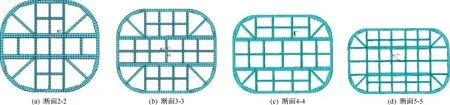

由上节可知,0-0断面至5-5断面的各种应力极值均较小,留有很大的裕度,故对断面2-2、3-3、4-4、5-5进行结构改进,减少其内部支撑(2-2和3-3断面减少四角斜支撑1个、4-4断面减少上下部竖支撑1个、5-5断面减少竖支撑1个)。优化后各断面内部支撑结构及有限元网格如图8所示。

图8 优化后各断面内部支撑结构及有限元网格

计算工况与荷载组合及材料力学参数与前述方案相同。

3.2 计算结果分析

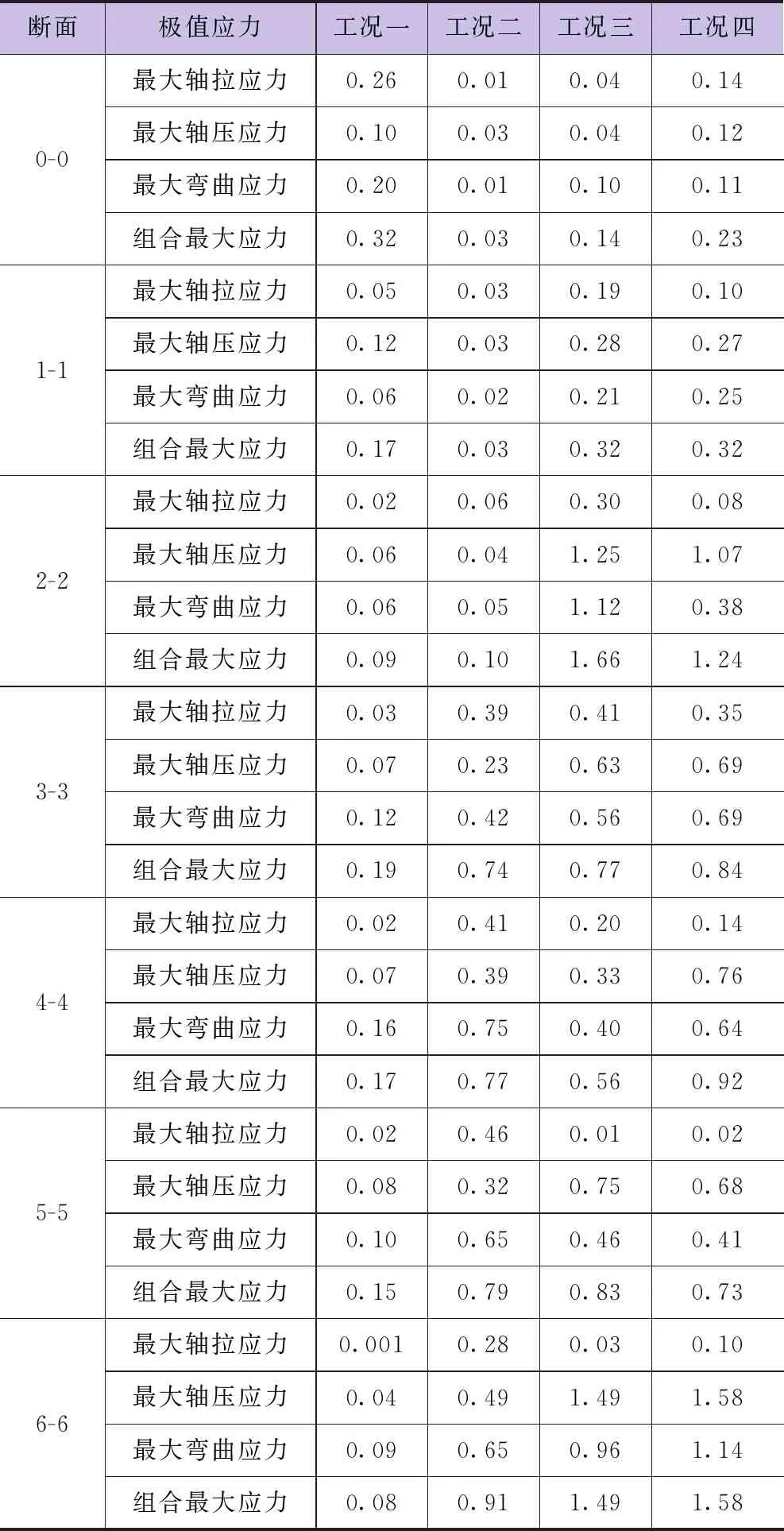

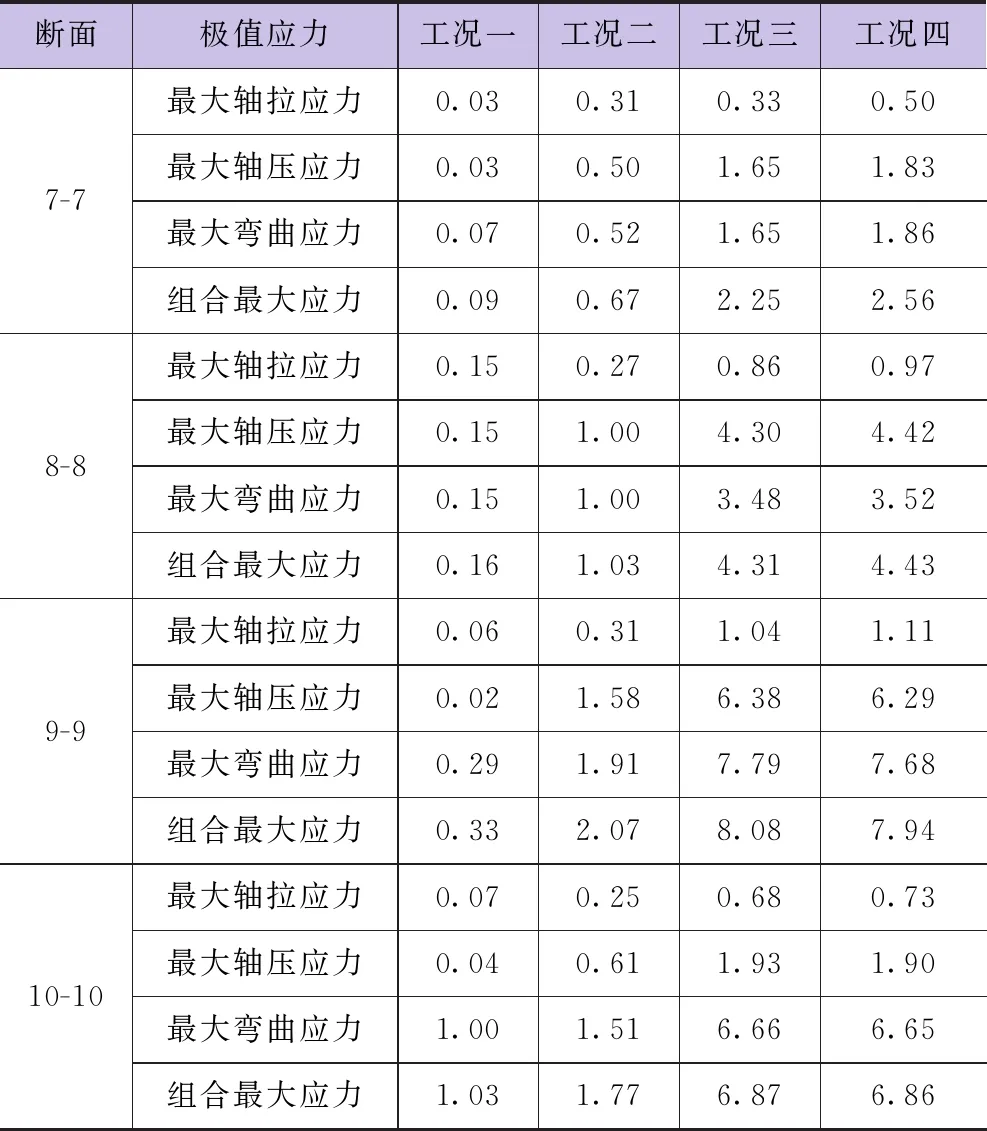

支撑结构优化后各工况模板应力、位移见表6。各工况模板的内部支撑杆件极值应力见表7。工况四计算结果云图如图9所示。

表7 支撑结构优化后典型断面板的内部支撑杆件极值应力 单位:MPa

续表

图9 支撑结构优化后工况四计算结果云图

表6 支撑结构优化后各工况模板应力、位移

a.吊装工况中,无论是模板还是内部支撑,其应力值均不大,模板的变形也很小,完全满足强度和刚度要求。

b.在混凝土浇筑到三个不同高程的工况中,模板中出现的最大主拉应力值为14.1MPa,最大主压应力值为17.9MPa,最大Mises应力值为17.3MPa。内部支撑杆的最大极值应力为8.08MPa(压应力)。三个工况中的最大合位移仅为4.45mm。模板中的极值应力部位有很明显的应力集中现象,其他部位的应力值相对要小得多,因此显然是满足材料的强度和刚度要求的。

c.与结构改良前相比,整体应力情况变化不大,局部应力也未出现激增的情况,故结构改良较为合理。

4 结 论

a.利用有限元分析方法,可以准确了解泵站进出水流道异型木模板结构中的模板外壳以及支撑结构的应力、应变情况。

b.木模板原设计支撑结构下,无论是模板还是内部支撑,其应力值均不大,模板的变形也很小,模板中的极值应力部位有很明显的应力集中 现象,其他部位的应力值相对要小得多,完全满足强度和刚度要求。

c.与结构改良前相比,整体应力情况变化不大,局部应力也未出现激增的情况,故结构改良较为合理。