激光熔覆参数对列车车轴修复组织形貌的影响

2022-09-16王行涛祝弘滨李明高赵明元

王行涛 祝弘滨 魏 涛 李明高 赵明元

(1.中车工业研究院有限公司 北京 100070;2.中国中车股份有限公司 北京 100036)

0 引言

激光熔覆作为一种新型的表面改性技术在近年来发展迅速。在高能量密度激光束作用下将金属基体表面加热熔化并形成熔池,金属粉末在熔池中沉积凝固,形成冶金结合熔覆层[1]。该技术具有熔覆材料体系广泛、结合强度高、稀释率低、对工件的热和变形影响小等诸多优点,在再制造工程中广泛应用于零件的局部修补,达到修复或改善零部件性能、延长使用寿命的目的[2]。

轨道交通车轴在使用过程中负责承担铁路列车的载荷,运行环境极为复杂,遭受到各种应力的复合作用,这种复杂的多种应力耦合极易导致修复层疲劳裂纹的萌生和扩展,因此车轴修复层应与车轴本体材料一样具有较高的强度和优良的塑性与韧性,以防止使用过程中修复层裂纹萌生[3]。

针对轨道交通车轴的修复,本次研究使用CRRC-SP-1低合金钢金属粉末作为35CrMoA车轴的修复材料,重点探讨激光功率、送粉率、扫描速度、 搭接率等在实际熔覆过程中影响修复组织质量的几个重要参数,测试了最优工艺参数下熔覆组织的力学性能,晶粒度和内部缺陷。

1 材料与测试方法

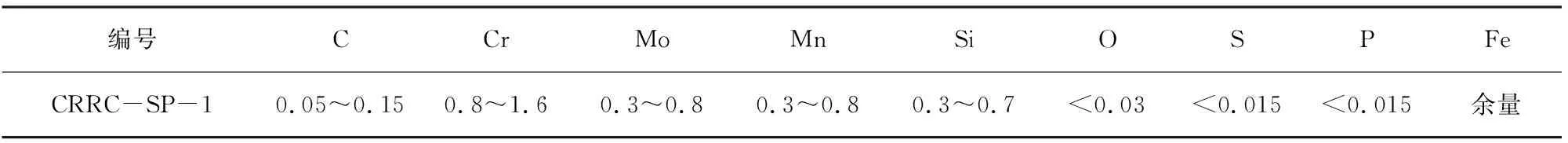

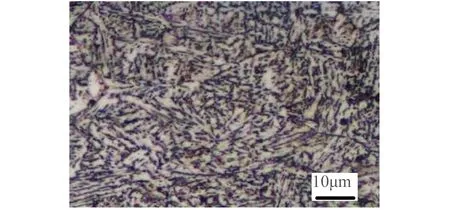

35CrMoA是一种高端轨道交通的车轴材料,金相组织如图1所示,主要含铁素体、贝氏体和珠光体[4-5]。钢材的组织皆为锻态组织,晶粒细小均匀,无明显的织构取向性,综合力学性能良好。本文参照35CrMoA车轴成分,设计了编号为CRRC-SP-1的合金气雾化粉末,专门用于轨道交通车轴零件的修复,具体成分如表1所示。

表1 CRRC-SP-1粉末成分w(t) /%

图1 35CrMoA典型金相组织

2 试验结果与分析

2.1 激光功率对熔覆层形貌和组织结构的影响

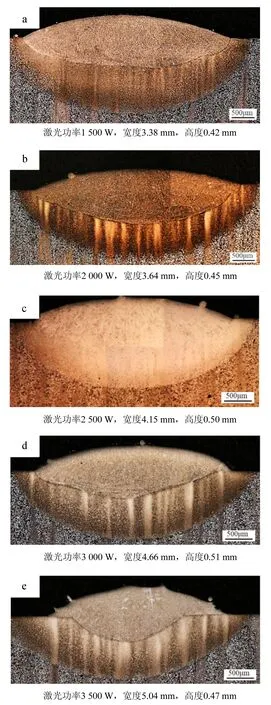

激光功率是利用激光技术修复破损零部件过程中重要的工艺参数,修复区的熔池依靠激光功率所提供的能量使金属粉末连续熔化而形成,激光功率的高低将会决定粉末熔化是否彻底、熔池存在时间以及尺寸、激光熔覆层与基体之间热影响区的范围等。本试验采用控制变量法,保持送粉率12 g/min,扫描速度8 mm/s不变,观察激光功率从1 500 W提升到3 000 W对修复层形貌的影响。 CRRC-SP-1合金粉末激光熔覆于35CrMoA后的单道熔覆层横截面形貌如图2所示。图3为激光功率对熔覆层宽度和高度影响的折线图。结合图2和图3可知,当激光功率在从1 500 W提升到3 500 W的过程中,激光熔覆层均表现出了良好的冶金结合形貌。在扫描速度和送粉率保持不变的条件下,熔覆层的宽度和高度出现随着激光功率的增加而逐渐增大的形况。这是因为热输入量随激光功率提高而增加,熔池体积也随之变大,因此更多粉末进入熔池,使得熔覆层宽度和高度增加。其中熔覆层高度由0.42 mm增加到0.51 mm,宽度由3.38 mm增加到4.66 mm。当激光功率继续提升到3 500 W时,熔覆层宽度继续提升到5.04 mm,整体上表现出随激光功率提升线性增加的状态。而熔覆层的高度反而从0.51 mm降低0.04 mm至0.47 mm。这种现象可以解释为当激光功率达到3 500 W时,基体吸收的激光输入能量提高,基体表层吸收能量后熔化,熔池尺寸增大,熔池温度会进一步提高,同时钢水黏度随温度升高而降低,飞溅现象增多,因而导致激光功率在从3 000 W增加至3 500 W时,熔覆层高度减小。而熔覆层宽度基本上只与熔池尺寸相关,所以熔覆层宽度得以继续增大。

图2 CRRC-SP-1不同激光功率下熔覆层截面形貌

图3 激光功率对CRRC-SP-1熔覆层宽度和高度的影响

2.2 送粉率对熔覆层形貌和组织结构的影响

保持激光功率2 500 W,扫描速度8 mm/s不变,观察送粉率从4 g/min提升到20 g/min条件下熔覆层截面的形貌变化,如图4所示。将送粉量对CRRC-SP-1熔覆层宽度和高度的影响进行了对比,如图5所示。在图4、5中,熔池中粉末的量直接影响了熔覆层的高度。当送粉率从4 g/min增长到8 g/min时,熔覆层宽度从4.21 mm缓慢增加至4.22 mm,随后熔覆层宽度会随着送粉率的增高而逐步降低。当送粉率在20 g/min时,熔覆层宽度降至4.08 mm,相较最高时下降了3.3%。随着送粉率的逐渐提高,更多粉末沉积进入熔池,导致熔覆层宽度上升,但是试验中激光功率保持恒定,送粉率进一步增加会使其吸收更多的激光能量,单位面积内基体吸收的能量相应减少,进而熔池尺寸减小,熔覆层宽度也随之下降。对熔覆层高度而言,高度和送粉率保持了相对呈线性的增长关系,当送粉率从4 g/min提高至20 g/min时,熔覆层高度也从0.17 mm增长至0.79 mm,提高了365%。相对而言,熔覆层高度对送粉率的敏感度远高于熔覆层宽度。

图5 送粉量对CRRC-SP-1熔覆层宽度和高度的影响

2.3 扫描速度对熔覆层形貌和组织结构的影响

保持激光功率2 500 W,送粉率 16 g/min不变,观察扫描速度从4 mm/s提升到12mm/s条件下熔覆层截面的形貌变化,图6展示了扫描速度对熔覆层宽度和高度的影响。扫描速度影响了激光在某位置照射的时间长短,对热输入有着显著影响,进而影响到熔覆层形貌尺寸。在激光功率和送粉率不变的前提下,随着扫描速度增加,熔覆层的宽度由4.74 mm减小到3.75 mm,而高度也相应由1.22 mm减小到0.46 mm。因为扫描速度越大,光斑和粉斑在单位面积驻留的时间就越短,激光的热输入随之减少而导致熔池尺寸减小,同样,熔池中沉积粉末的量也会减小,二者共同作用,所以随着扫描速度的增大,熔覆层宽度和高度均逐渐减小。

图6 扫描速度对熔覆层宽度和高度的影响

2.4 搭接率对熔覆层形貌和组织结构的影响

搭接率会影响熔覆层的成形质量,不合适的搭接率会导致浮渣、孔隙等缺陷的产生。保持激光功率为2 500 W,送粉率为16 g/min,扫描速度为8 mm/s不变,研究搭接率从30%提升到50%对熔覆层的影响。图7为单层多道熔覆层横截面形貌。为了表示熔覆层上表面的平整度,本试验采用熔覆层高度差来描述该参数,即测量最高波峰与最低波谷之间的高度差。图8为各熔覆层的宽度及熔覆层高度差的测量结果。综合图7、8可知,随着搭接率的提升熔覆层宽度逐渐下降,而熔覆层高度差逐渐上升。当搭接率在30%到40%时,熔覆层横截面的几个波峰高度基本一致,顶面波浪形貌较为明显,当搭接率为45%和50%时,搭接的熔覆层横截面顶部形貌呈弧形,熔覆层高度差异明显,平坦区不明显,这是由于搭接率过大导致。此外过大的搭接率会加大熔覆层结合区的陡峭程度,增大熔覆层高度,易产生孔隙和结合不良等缺陷。考虑到过小的搭接率还会导致熔覆层宽度较小,降低修复效率,影响修复的经济性。因此,结合熔覆层宽度和熔覆层表面平整度,对于CRRC-SP-1金属粉末优选搭接率应以40%为宜。

图7 CRRC-SP-1不同搭接率下熔覆层截面形貌

图8 不同搭接率下熔覆层的高度和宽度

结合试验结果确定最优的工艺参数(见表2)进行多道多层搭接激光熔覆试验,图9为三层激光熔覆层形貌。由图9可以看出,使用优化后的工艺参数制备的多道多层激光熔覆层表面平坦,没有气孔、裂纹缺陷,激光熔覆层与基体呈现良好的冶金结合。图10为CRRC-SP-1熔覆层金相组织,熔覆层组织为贝氏体组织和M-A岛。

表2 优化后的多层熔覆工艺参数

图9 CRRC-SP-1合金多道多层熔覆层形貌

图10 CRRC-SP-1合金1 000×熔覆组织

2.5 力学性能分析

表3为熔覆层圆棒拉伸试验结果,参考标准TB/T 1027.2—2015《机车车轴 第2部分:车轴》中35CrMoA材料的拉伸和冲击力学数据,基于表2中优化后的工艺参数,CRRC-SP-1低合金钢粉末的熔覆力学性能均能满足标准要求。

表3 熔覆层圆棒拉伸试验数据

2.6 晶粒度测试

CRRC-SP-1合金修复试样各项力学性能均能满足35CrMoA车轴材料指标要求,进一步测试CRRC-SP-1熔覆组织的晶粒度。由于激光熔覆组织是一种不均匀组织,通常三层以上激光熔覆组织才会区域稳定。因此在5层熔覆组织上表面选取3个视场进行晶粒度测量,评级结果如表4所示,各处晶粒度均大于等于5级,且最高与最低级差别不超过3级,满足35CrMoA车轴材料指标要求。

表4 晶粒度评级结果

2.7 超声缺陷检测

对CRRC-SP-1熔覆层进行超声缺陷检测,判断熔覆组织内部缺陷情况。检测试样尺寸为20 mm×20 mm×20 mm,其中基体高度为5 mm,熔覆层高度为15 mm,超声缺陷检测结果显示熔覆层中有100 μm~200 μm的圆形缺陷,缺陷当量值小于3.2 mm,符合TB/T 1027.1—2015标准的要求。推测其中缺陷为小型气孔和夹杂物。

3 总结

本文针对轨道交通车轴材料修复问题,利用自研的低合金钢粉末材料,分析激光熔覆修复工艺参数,包括激光功率、送粉率、扫描速度和搭接率对修复组织形貌的影响,得出最佳的工艺参数方案,在激光功率2 500 W,送粉率16 g/min,扫描速度8 mm/s,搭接率40%的工艺参数下,CRRC-SP-1低合金钢熔覆组织的力学性能、晶粒度以及内部缺陷均符合TB/T 1027.2—2015《机车车轴 第2部分:车轴》标准要求。目前该粉末已经开始进行车轴修复工程化应用验证,本次试验结果也为后续车轴修复材料和工艺的开发提供了理论基础和数据支撑。