自动化集装箱码头解决方案与布置特点

2022-09-16刘全兴

高 鹏,刘全兴

(中交第二航务工程勘察设计院有限公司,湖北 武汉 430060)

自1993年全球第一座自动化集装箱码头在荷兰鹿特丹港运营以来,自动化集装箱码头的发展从探索期逐步进入快速发展期,从经典的岸桥-自动导引车(AGV)/自动跨运车(ASC)-自动轨道吊(ARMG)方案逐步发展为多种多样的解决方案。我国从2015年厦门远海集装箱码头完成自动化改造以来,已经建成10座自动化集装箱码头,并有7座在建,同时也开展了大量的创新方案研究工作,振华重工研发了立体分配系统[1],解决了RMG单侧双机协同作业的问题;周强等[2]提出高架轨道交通式集装箱装卸系统,将集装箱水平运输在高架轨道上完成,从而减少反复提升动作和大机行走距离,减少能耗。本文总结已建典型的自动化集装箱码头案例和布置特点[3-5],并提出两种创新型解决方案[6-7],为我国自动化集装箱码头建设提供借鉴。

1 经典自动化集装箱布置

1.1 双小车岸桥-AGV-ARMG方案

在自动化集装箱码头的发展过程中,有多种多样的解决方案,但主要可以归纳为双小车岸桥-AGV-ARMG和单小车岸桥-ASC-ARMG两大类比较完善的方案。

双小车岸桥-AGV-ARMG方案是历史最为悠久的自动化集装箱码头解决方案,以第1座自动化集装箱码头——鹿特丹Euromax码头为代表。

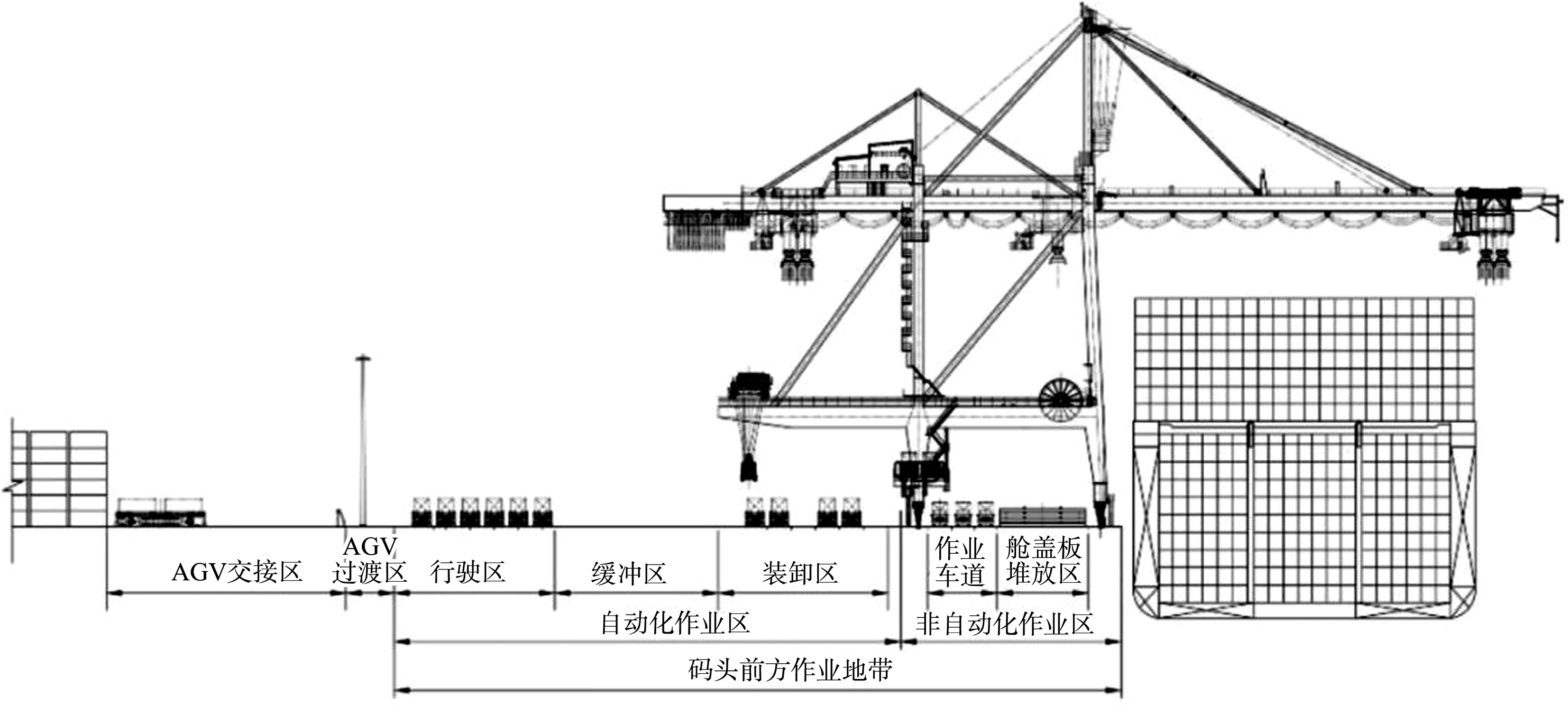

该方案的堆场通常垂直于码头岸线布置,由岸桥的主小车负责集装箱船与中转平台之间的装卸作业;由门架小车负责中转平台与AGV之间的装卸作业;由AGV负责岸桥侧与ARMG之间的水平运输;由ARMG完成AGV与堆场之间,以及堆场与外集卡之间的装卸作业,往往每一条箱堆由2台ARMG作业,其中1台负责AGV侧,另1台负责外集卡侧,其典型断面布置如图1所示。整个作业流程分工明确,自动化作业区不受外集卡干扰,并且通过双小车岸桥解决了岸桥主小车与AGV之间的相互等待配合关系,提高了系统冗余。

图1 双小车岸桥-AGV-ARMG方案断面

在该方案基础上,由于AGV侧的ARMG的单次作业行走距离较长,存在高峰时刻AGV在堆场交换区等待ARMG的情况,目前有2个解决方案:1)研制出具备起升功能的可举升自动导引车(L-AGV),能够将集装箱抬起放置在等待区的支架上,从而解放AGV进行下一项作业,进一步减少港口AGV数量和运营成本,该方案在青岛港一期工程中得到了应用;2)研制出2种不同轨距的ARMG嵌套布置,使外集卡侧的岸桥能够在高峰时刻与AGV侧ARMG同时参与任意一侧作业,该方案在德国HHLA-CTA码头中得到了应用。

通常情况下该类方案的堆场交换区位于堆场两端,对于有一定水-水中转工作的港口设置带悬臂的ARMG,并在悬臂下方进行与AGV之间的集装箱交换,从而减少ARMG大车行走,加快运转效率,减少运营能耗[8-9]。

1.2 单小车岸桥-ASC-ARMG方案

该方案也是成熟的自动化集装箱码头解决方案,在欧美地区的非自动化码头中跨运车(SC)的使用比较广泛,故在自动化码头发展过程中也有延续SC作为水平运输方式的解决方案,其中以伦敦Gateway DP World集装箱码头为代表。

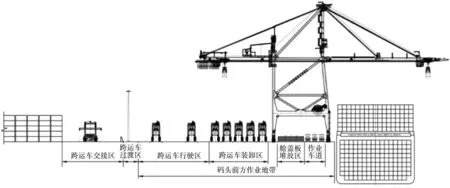

该方案与双小车岸桥-AGV-ARMG方案相似,由于ASC本身具备起吊能力,所以不需要岸桥与ASC之间配合,岸桥可以直接将集装箱放置在码头上,由ASC自行装载集装箱进行水平运输,ASC也能够不需要与ARMG在堆场交换区相互配合,其典型断面布置见图2。

图2 单小车岸桥-ASC-ARMG方案断面

对于传统工艺流程,跨运车往往承担堆场内作业,其高度较高(堆3层过4层)。本方案中,跨运车只承担水平运输任务,车辆可以大幅降低高度(堆1层过2层)。澳大利亚Brisbane港采用了ASC同时承担水平运输和堆场作业的方案,但由于ASC堆高有限,堆场利用率低,对于吞吐量较小的港口有一定适用性。

在这2类方案中,可以采用轮胎吊(RTG)替代轨道吊(RMG)作为堆场设备,RTG相对RMG具有适应性强、跨越箱区调度方便的优势;而RMG设备定位更加方便、堆场面积利用率更高,且跨箱区调度对于RTG的自动化算法要求极高,调度中设备相互干扰等问题解决难度大,所以绝大部分自动化码头均采用RMG作为堆场设备[10-11]。

1.3 堆场布置方向

新建的自动化集装箱码头堆场布置方向基本以垂直码头岸线为主,因为以堆场为天然分隔,将自动化区(船侧)和非自动化区(外集卡侧)分开,使自动化区作业不受干扰,而且堆场布置仅考虑检修和消防通道,大幅提高了堆场面积利用率,并且垂直布置能最大限度缩短水平运输设备行走距离。

但在改造工程中,由于传统集装箱码头基本采用堆场平行于码头前沿线布置,为控制工程承包,往往优先考虑延续堆场布置。在平行布置堆场方案中,需要特别注意自动化设备和非自动化设备的分离,可以采用围栏实现物理分离,也可以采用交通指示灯实现分时分离。另外传统集装箱堆场之间有通道,改造中应尽量充分利用这些通道,提高堆场面积利用率,例如将集装箱交换区布置在悬臂下方,从而避免端部交换区占用堆箱区面积。

2 自动化集装箱码头创新型解决方案

2.1 高架桥式起重机堆场方案

经典自动化集装箱码头已经比较完善,本方案主要针对和解决以下问题:1)RMG设备质量较大,运营能耗有一定优化潜力;2)端部交换情况下,海侧和陆侧只能有1台RMG进行装卸作业,且每次只能装卸和运输1只集装箱,在高峰时段容易成为系统瓶颈,嵌套RMG方案虽然能解决这一问题,但其基建投资很高,堆场堆高和堆箱面积都会受到一定影响;3)由于集装箱与RMG轨道平行摆放,导致所有水平运输设备均需要转弯后才能进行集装箱装卸,导致在堆场两端各需要布置1个转弯区域而不能堆存集装箱;4)RMG轨道之间仍然需要留有间距,影响了堆场面积利用率;5)RMG堆场要求方正完整的陆域,对码头陆域要求较高。

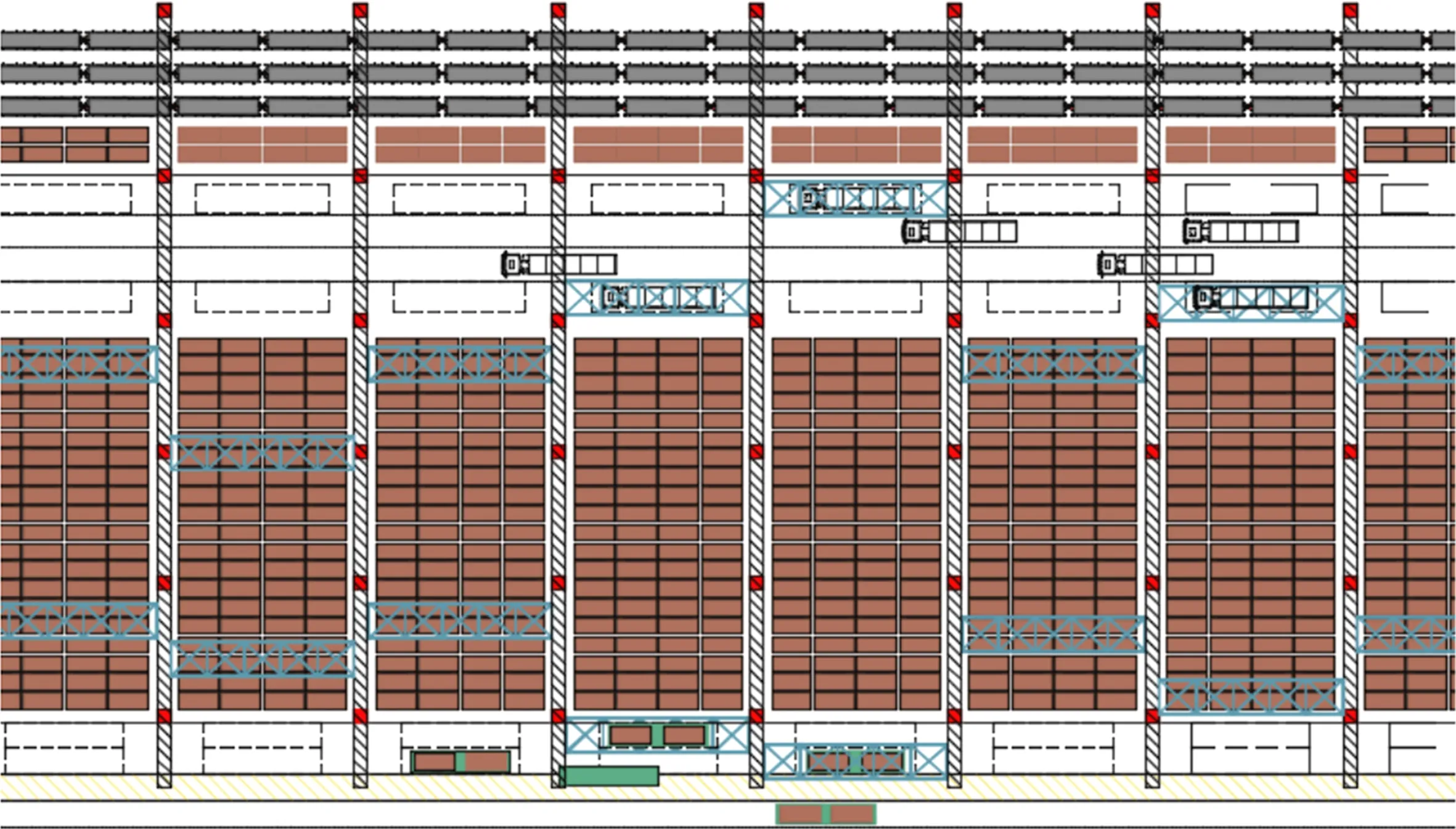

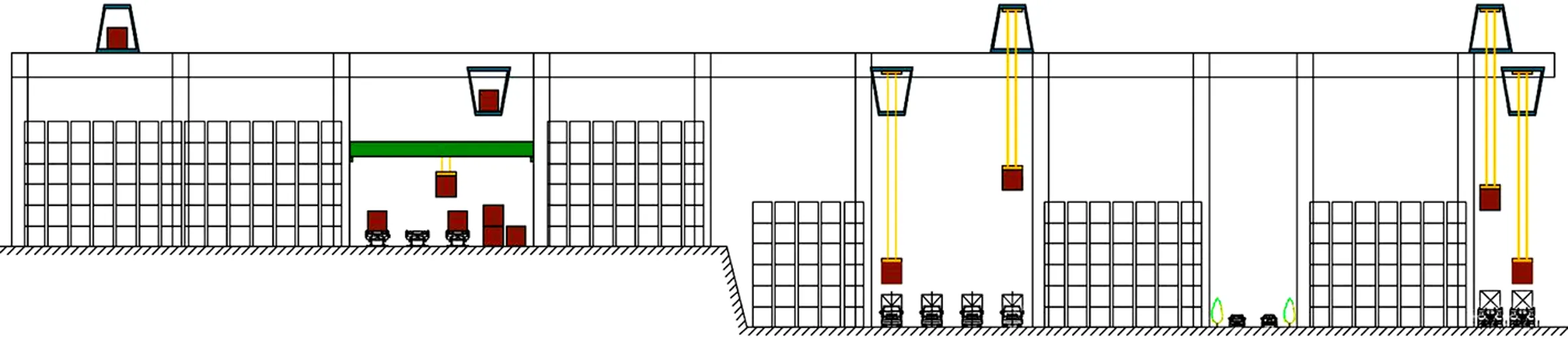

本方案布置如图3所示。整体箱区仍然采用垂直码头布置,海侧采用AGV或者ASC进行水平运输,堆场采用高架桥式起重机作业,箱堆之间不需布置通道,典型断面布置见图4。

图3 高架桥式起重机堆场方案平面

图4 高架桥式起重机堆场方案海侧断面(单位:m)

本方案虽然存在高架轨道投资高、广泛使用钢结构带来的额外维护工作等问题,但其优点仍然十分突出:

1)首先高架桥式起重机相对RMG减少了支腿部分,减轻设备质量,降低运营能耗;其次可以通过在轨道梁上下分别布置轨道,配置互不干扰的双层桥式起重机,轻松实现单侧双机作业;第三还可以根据堆场长度布置多台设备,提高效率,而且设备宽度小,多机工作情况下相互干涉远小于RMG。

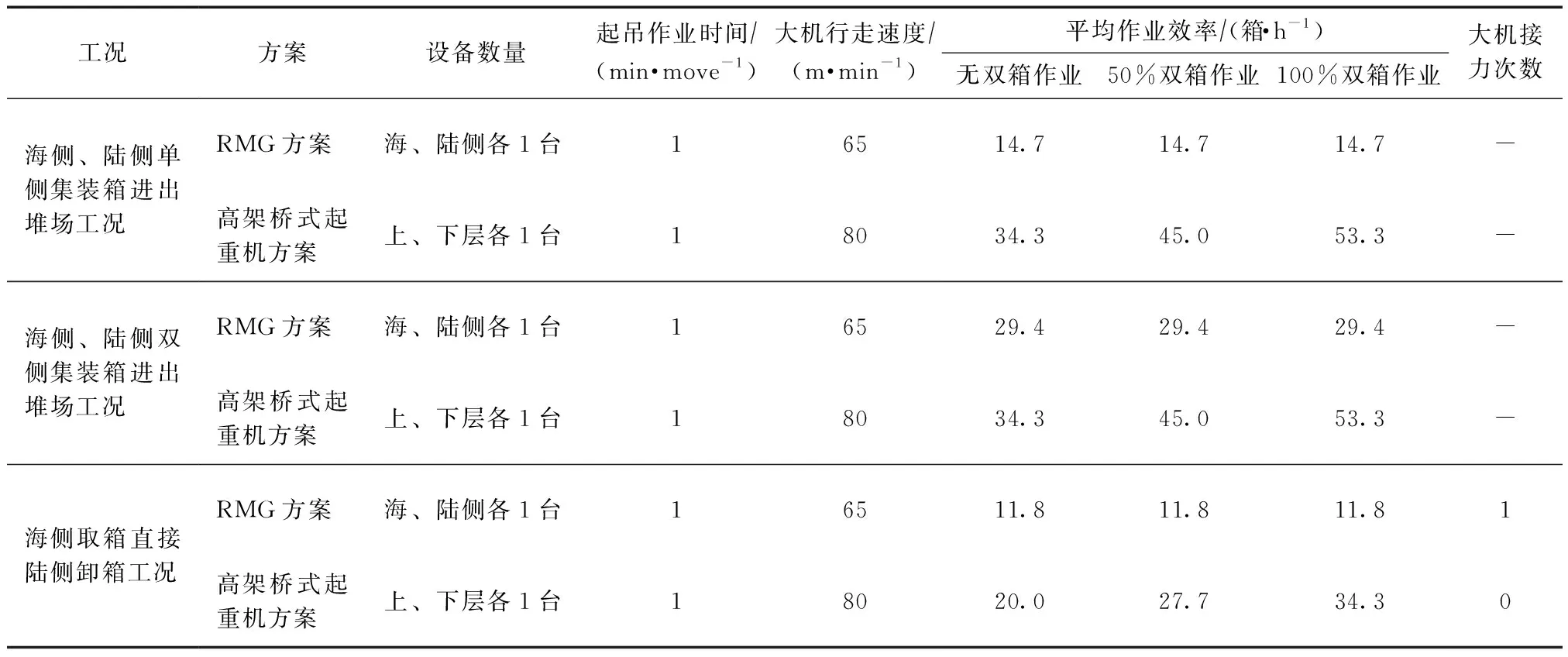

2)高架桥式起重机桁架内能够进一步设置集装箱放置机构,如图5、6所示。该形式能够每次运输2个集装箱,进一步提高高峰作业装卸效率,在一定程度上缩短倒箱作业时间。以200 m箱区长度为例,RMG与高架桥式起重机效率对比见表1。

图5 单次运输多个集装箱

图6 集装箱放置机构

表1 RMG与高架桥式起重机各工况效率对比

3)高架桥式起重机连续布置,不需要额外预留间距,巡检通过桁架纵梁内侧进行,增加地面箱位数,有效提高堆场利用率,参数对比见表2。

表2 ARMG与高架桥式起重机各堆场参数对比

4)该方案采用集装箱垂直于轨道方向摆放,水平运输设备不需要转向即可进行装卸,陆侧能够大幅减少交换区面积,海侧在使用机动能力较强的水平运输设备情况下也能够大幅缩减交换区和转弯区面积。

集装箱垂直于高架轨道方向摆放,对于场地适应性大幅提高,港外车辆和火车直接进入箱区,对自动化堆场干扰极小,且高架轨道对堆场平整度要求也有所降低,如图7所示。

图7 自动化堆场内灵活布置

2.2 高层集装箱智能货架方案

经典集装箱堆场往往堆高控制在5~6层,主要取决于设备限制以及与倒箱率之间的平衡,导致堆场面积利用率存在极限。根据估算,单次取箱平均倒箱次数和有效作业率见表3,以常规5~6层堆高为例,堆场设备有效作业率在30%左右,即有70%左右的作业是在堆场内倒箱,而没有抓取到海侧和陆侧所需要的集装箱,这极大地影响了堆场的运营效率和成本。

表3 各堆高情况下倒箱作业对比

高层集装箱智能货架解决方案在控制倒箱率的前提下,突破了堆高限制,更好地利用堆场面积,总体布置和断面方案见图8。

图8 高层集装箱智能货架方案

高层集装箱智能货架方案采用堆场平行码头布置,海侧交换区位于一端,陆侧交换区位于堆场侧面,采用ASC或L-AGV配合集装箱支架水平运输。堆场内不采用常规集装箱直接堆放的方式,而是将每个集装箱单独放置在固定货架上,避免了倒箱作业。采用定制的高速轨道式侧面存取起重机完成堆场内存取箱作业,设备从紧邻轨道的两侧货架存取集装箱,形成2面集装箱货架之间布置1台侧面存取起重机的布置单元,整个堆场由若干存取单元组成。

在货架底部开挖地坑,布置回字形轨道水平运输系统,如图9所示。由两种不同的小车分别负责水平和垂直两个方向的移动,高速轨道式侧面存取起重机在地坑上方与地坑内水平运输系统进行集装箱交换,将集装箱移出高层集装箱货架之后,再由高架桥式起重机完成与外集卡的交换。整个集装箱从离开ASC到装载上外集卡,一共经过3次交换,即ASC-侧面存取起重机之间、侧面存取起重机-地坑水平运输系统之间、地坑水平运输系统-外集卡之间的交换。根据测算,堆场长度700 m、宽500 m、堆高11层,配置50台侧面存取起重机和8套地坑水平运输系统情况下,堆场容量达到11.3万TEU,运行效率可以达到每小时500次海侧装卸和300次陆侧装卸。

图9 地坑水平运输系统

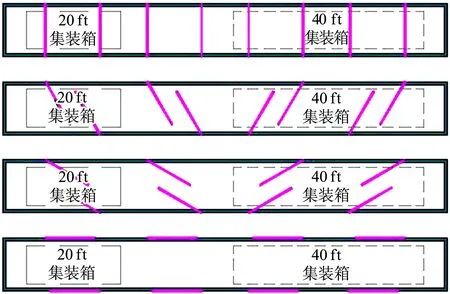

高层货架技术最早在冶金行业中应用,主要用于存放卷材,整体货架高度可达50 m,每个货架承担50 t的质量。目前在迪拜Jebel Ali港已完成集装箱试验段建设并开始运营,该试验段共建设4个集装箱货架、2台侧面存取起重机和2套地坑水平运输系统,其中每一个整体货架能够堆存198个集装箱,货架提供20、40 ft两种尺寸,且均兼顾高柜,单个货架最大载质量36 t。

该方案将传统立体堆场切分为片状结构,从根本上解决了堆高与倒箱率之间的矛盾,从而实现较高的堆高,以及数倍于传统堆场的堆箱量。片状结构的堆场也导致堆场长度方向不宜过短,在平面布置中宜平行于陆域长度方向布置,该布置形式对于堆场侧面与外集卡或者火车进行集装箱装卸是最优选择。

3 结语

1)通过对两种创新自动化集装箱堆场解决方案的研究发现,新方案均是以提高堆场利用率为核心,研制新设备形成一整套解决方案,体现了自动化方案的研究特点。

2)高架桥式起重机堆场方案创新地将集装箱垂直于堆场轨道布置,使堆场在陆域纵深上布置更加灵活,由于设备的特殊性,使该方案能够大幅提高堆场利用率和运行效率,是一种极有推广价值的自动化堆场技术。

3)高层集装箱智能货架方案将传统堆垛集装箱堆场切分为若干片状货架,将倒箱率降为零,突破了现有堆高。经过试运营验证,堆场运作效率很高,可以在未来更多的规划和设计中应用。