柔性厚膜加热产品与其他同类加热产品性能对比

2022-09-16葛爱雄赵艳娇冯嘉俊李茹茹

葛爱雄,赵艳娇,冯嘉俊,李茹茹

1.新兴际华(北京)材料技术研究院有限公司,北京 100078;2.际华集团股份有限公司系统工程中心,北京 100160;3.广东天物新材料科技有限公司,广东广州 511400;4.北京邦维高科新材料科技股份有限公司,北京 100043

0 前言

随着“十四五”规划科技创新主线的提出[1-3],在与广东天物新材料科技有限公司的合作中,采用自研厚膜浆料,通过接触式丝网印刷工艺,制备了聚酰亚胺、导电厚膜、硅胶、聚酰亚胺四层柔性厚膜加热元件[4-7],导电厚膜层厚度为15 μm~20 μm。同步选择了市场上常用的同规格加热产品进行测试与性能对比,对本技术存在的不足进行完善,对已达标性能进行进一步综合优化。

本次测试对象为柔性加热厚膜(自研)、金属片、碳纤维、碳膜和碳纳米管发热元件,对其导热性能、绝缘性能、耐弯折性、远红外转换效率、耐温性、静电放电抗扰度和防水等级等性能进行对比。

1 材料与方法

1.1 材料

(1)柔性发热厚膜、金属片、碳纤维、碳膜、碳纳米管发热元件及柔性厚膜和碳纳米管加热产品测试样品,见图1。

图1 测试样品

(2)聚合物锂电池:10 000 mAh。

(3)材料:胶黏剂、电子控制电路、防水开关、连接线、USB插头等。

1.2 仪器及设备

IDI6106型耐压测试仪;直流稳压电源;KSON THS-D4C-100型恒温恒湿试验箱;YUANFANG PF9808B型数字功率计;KSON THS-D4C-100型恒温恒湿试验箱;EV210H0606VCSusb-2型振动测试仪;NEXUS-670型傅立叶红外光谱仪;TH101B型温湿度计;KEYSIGHT34970型多路温度巡检仪;热流检测计、弯折测试仪和LR8438型温度/热流测试计等。

1.3 测试方法

1.3.1 导热性能测试

依照GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定防护热板法》进行测定,将测试环境室温调节至(20±5)℃,使用恒温平台提供恒温温度。将不同测试样板放置在恒温平台上,将热流采集片贴在测试样板靠空气一面进行测试,通过温度/热流测试计记录热流数据。

1.3.2 远红外性能测试

法向全发射率性能测试按照GB/T 4654—2008《非金属基体红外辐射加热器通用技术条件》和GB/T 7287—2008《红外辐射加热器试验方法》标准规定进行测试。

1.3.3 耐温性能测试

调节环境温度为(20±5)℃,采用恒温平台进行温度模拟测试,采用多路温度巡检仪进行温度准确度确认,器件通过高精度电阻计记录电阻变化。将被测材料裁剪为3×3 cm尺寸的器件,其中碳纤维发热件采用弯曲铺满的方式达到标准尺寸进行测定。恒温平台温度由20℃开始上升,每提高1℃保持10 min,直至温度达到500℃或所有材料不耐受温度遭到破坏。其中,电阻值变化超过50%、发热器件短路/断路或材料受损,则判定材料的最高耐温点为上一个设定温度点。

1.3.4 抗电强度性能测试

按GB4943.1—2011《信息技术设备安全第1部分:通用要求》中5.2:抗电强度试验(DC5000V)规定测试。

1.3.5 交变盐雾性能测试

按GB/T 2423.18—2012《环境试验 第2部分:试验方法试验Kb:盐雾,交变(氯化钠溶液)》规定测试。

1.3.6 耐洗涤性能测试

水洗前,将发热器件通电后使用多路温度巡检仪,按照IEC 60335-2-17标准进行温度测试。采用水洗洗涤设备,将产品放入洗衣袋,洗衣机调节至轻柔模式,重复3次洗涤测试。水洗彻底晾干后,将发热器件通电后,进行温度测试。

1.3.7 耐弯折性能测试

测试温度22.6℃,湿度56.4%条件下,在环境温度25℃下测试。将发热膜通入直流5 V电压,5 min后,使用热成像仪观察发热温度;使用弯折测试仪给发热膜折叠10 000次,折叠角度为160°;折叠完毕后,将发热膜通入直流5 V电压,5 min后,使用热成像仪观察发热温度。同步选取同样规格碳纳米管发热材料按照上述要求测试。

1.3.8 静电放电抗扰度性能测试

按照GB/T 17626.2—2018《电磁兼容试验和测量技术静电放电抗扰度试验》和GB/T 17618—2015《信息技术设备抗扰度限值和测量方法》标准进行测试。同步选取同样规格碳纳米管发热材料按照上述要求测试。

1.3.9 防进水试验

防进水试验,依据IEC 60529∶1989+A1∶1999+A2∶2013《外壳防护等级(国际防护等级代码)》规定制作试样进行测试。

1.3.10 恒温性能测试

采用IEC 60335-2-17标准测试方式进行测试;测试环境温度为(20±5)℃;测试样品放置在该环境下保持4 h;将产品平摊在试验台的海绵上(海绵为开孔聚醚,孔数个/cm,质量密度为30 kg/m3,硬度按照ISO 2439标注测得在40%的压痕时为120~170 N,产品放置在两层海绵之间。中下层海绵72 mm,上层为7.2 mm,产品发热区域不能互相重叠,若有拉链或纽扣的,应拉合或扣起。使用多路温度巡检仪在产品的发热表面设置热电偶测温点,测温点直径不应超过0.3 mm,热电偶的表面贴合在65×65×0.5 mm或直径15 mm、厚度1 mm的铜或黄铜上进行测试。采用标配产品的电源进行供电。启动按键开关加热并调至不同温度档位的设定值,进行加热工作。待温度稳定后确认是否能持续保持温度设定值。

2 结果与讨论

2.1 导热性能分析

导热性能测试实物见图2。

图2 导热性能测试实物图

导热性能测试结果及参数见表1。

表1 导热性能测试结果

通过测试数据比较可得导热性能:碳纤维>柔性厚膜>碳纳米管>金属>碳膜。碳纤维发热的导热性能最高,热交换效率最高,柔性厚膜次之,且优于碳纳米管,碳膜热交换效率最低。

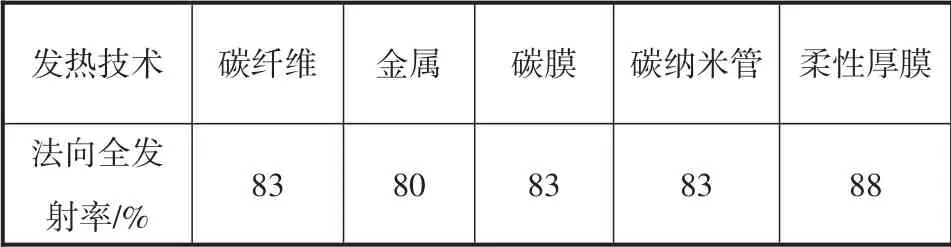

2.2 远红外性能分析

远红外法向全发射率测试结果及参数见表2。

表2 远红外性能测试结果

结果显示,本系统在加热的过程中,远红外转换效率的比较结果为:柔性厚膜转换率最大,碳纤维、碳膜和碳纳米管转换效率一致,金属远红外转换效率最低。这表明在人体特定波长内,柔性厚膜发热系统具有较强的发射远红外能力,远红外理疗功能效果最好。

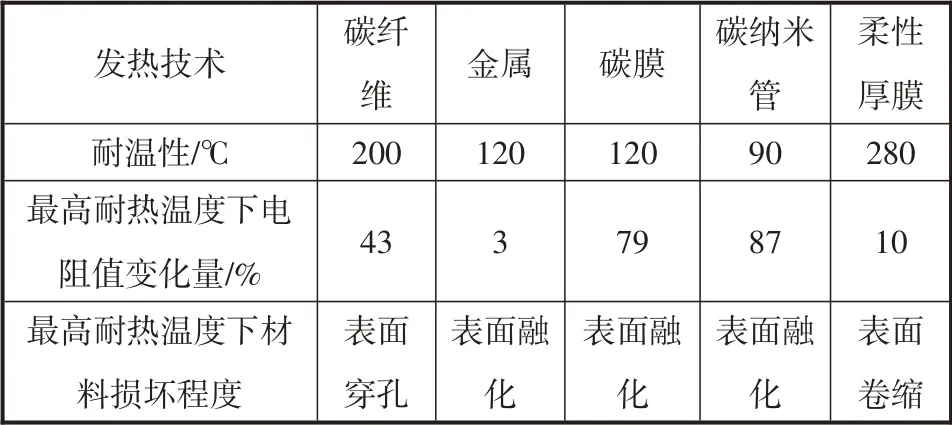

2.3 耐温性分析

耐温性能测试结果及参数见表3。

表3 耐温性能测试结果

通过数据可见,柔性厚膜发热系统耐受温度性能最高,碳纤维发热系统次之,金属与碳膜发热系统性能相当,碳纳米管发热系统耐温性能最低。

2.4 抗电强度分析

抗电强度性能测试示意图见图3。

图3 抗电强度测试示意图

抗电强度性能测试结果见表4。

表4 抗电强度性能测试结果

测试时在铜端与发热膜之间每分钟梯度施加电压,直至该部位被击穿时停止。柔性厚膜被击穿时电压为5 000 V,金属和碳膜被击穿时电压为1 000 V,碳纳米管被击穿时电压为700 V,碳纤维最低。这说明柔性厚膜加热系统耐压绝缘性较好,无静电安全风险。

2.5 交变盐雾性能分析

交变盐雾性能测试结果见表5。

表5 交变盐雾性能测试结果

交变盐雾性能测试过程见图4。

图4 盐雾测试试验过程示意图

通过测试结果可见,柔性厚膜耐72 h盐雾,碳纤维、金属、碳膜耐24 h盐雾,碳纳米管不耐盐雾并直接产生氧化现象。

2.6 耐洗涤性能分析

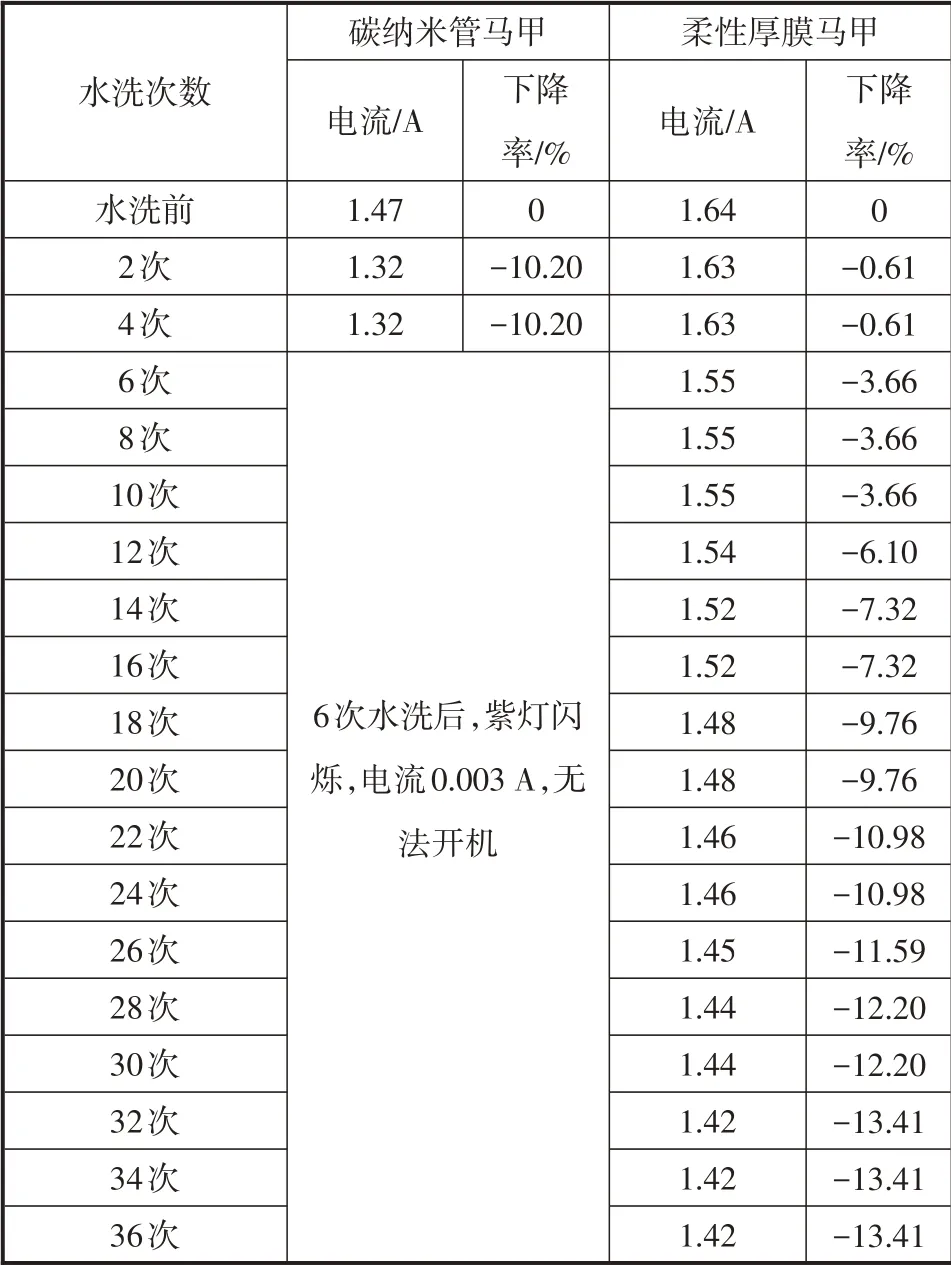

针对碳纳米管和柔性厚膜技术产品进行耐洗涤性能分析,结果见表6。

表6 耐洗涤性能测试结果

通过测试结果可见,碳纳米管马甲经过6次水洗后,紫灯闪烁,已无法开机;柔性厚膜经过36次水洗后仍能正常工作。

2.7 耐弯折性能分析

使用弯折测试仪折叠角度为178°进行弯折,记录折叠次数。耐弯折性能测试结果见表7。

表7 耐弯折性能测试结果

通过测试结果可见,柔性厚膜比碳纳米管较易折叠,这说明柔性厚膜较柔软,其他发热技术相对不够柔软。

2.8 静电放电抗扰度性能分析

静电放电抗扰度测试过程示意图见图5。

图5 抗静电测试过程示意图

静电放电抗扰度性能测试结果见表8。

表8 静电放电抗扰度性能测试结果

通过测试结果可知,柔性厚膜系统在8 kV空气放电试验环境时各项性能指标处于正常工作阶段,仍能有效避免静电冲击,在高电压时加热系统没有失灵异常,处于正常稳定工作状态。其他加热系统承受静电冲击性能相对较弱。

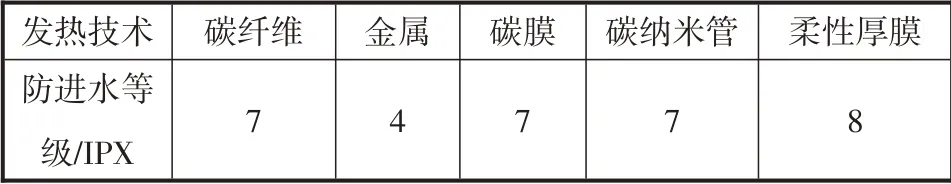

2.9 防进水试验

防进水测试试验结果见表9。

表9 防进水等级测试结果

通过分析可知,碳纤维和碳纳米管加热系统没有防水性,金属和碳膜防水等级是7,表示产品放置于1 m水深,浸泡3 min环境中,经测试能正常使用,不受影响。柔性厚膜防水等级是IPX8,表示电器无限期沉没在水压下,可确保不因浸水而造成损坏。这证明了本文组合设计的加热系统具有较好的严密性。

2.10 恒温性能分析

对碳纳米管马甲、柔性厚膜马甲进行恒温性能测试,碳纳米管马甲达到设置温度后会自动关机,只有在恒流源不断电输出或永远不达到设定温度状态时才能保持不自动关机。

3 结论与分析

(1)通过测试发现,柔性厚膜的远红外性能、耐温性、抗电强度、交变盐雾性能、耐洗涤性能、耐弯折性能、静电放电抗扰度性能、防进水和温度恒温性能均优于其他4种发热系统。

(2)柔性厚膜导热性能次于碳纤维,分析其原因有可能是热传递效率的影响。3种影响因素为浆料的颗粒结构、材料特性的极限、添加导热系数高的材料或更换高导热薄膜。

关于浆料的颗粒结构影响,热流热传递方式主要以热交换形式进行,而进行方式更多采用接触后热传递方式为主。在浆料颗粒中,球状的粉体接触面积明显比片式少。球状粉体中每个颗粒直接连接的接触热传递也会相对更低,没有办法实现高导热效果,而且颗粒的均匀度不一也会使得导热性能下降。通过采用添加片式粉体,增加每个球体粉体之间的接触面积,可提高导热传递效率。

关于材料特性的极限影响,不同材料的导热系数有一个极限,所以需要突破导热性能的界限,通过添加导热系数高的材料来提高目标材料的导热系数。在添加过程中可能会影响材料的附着力,在特定比例的添加中,选用了石墨烯粉体来增加材料的导热性能以提高导热系数。

关于添加导热系数高的材料或更换高导热薄膜,在无法结合材料直接调整的情况下,可增加多一层独立的导热材料如石墨烯薄膜替代原来薄膜材料。