乏燃料后处理厂1AW暂存罐远距离取样系统设计及应用

2022-09-16马延彬肖寒月

李 飞,马延彬,周 鹏,肖寒月

(中核四川环保工程有限责任公司,四川 广元 628000)

乏燃料后处理厂1AW暂存罐内存有一定量的放射性有机废液,由于长时间暂存有机废液在强辐射场作用下生成一系列的降解产物,并与Zr、Nb、Ru等一系列裂变产物络合,导致罐内物项分布出现明显的分层现象(界面污物、中部液相、底部沉积物)。

1AW暂存罐建立时未对取样作专项设计,仅有设备室上部仪表孔连通罐体。前期,迫于设施条件限制,针对该贮罐的取样均采用通过仪表孔进行吊取方式来完成,存在取样代表性不足、难以取得固体样品、无法远距离操作等弊端和不足。为实现1AW暂存罐内代表性样品的获取,克服人工取样的缺点,根据现场情况结合人员辐射防护需求,设计了一套由三轴运动执行机构、液压机械臂、取样器等几部分组成的远距离取样系统,并最终投入现场应用,成功完成多点位,不同深度的界面污物及底部沉积物取样工作,获取了足够数量的样品。相比于传统的人工吊样,具有取样覆盖范围更广,样品代表性更强,取样人员受照剂量更小的优点。

1 取样装置设计需求分析

1.1 设施背景

1AW暂存罐直径5 m,高4.5 m,圆柱形结构,不锈钢材质,内部暂存部分放射性有机废液。贮罐置于圆形钢筋混凝土设备室内,设备室周边及底部混凝土厚度为0.5 m,顶部厚度为1.4 m,罐顶操作间尺寸为3.7 m×3 m×3.7 m。

1.2 设计要点分析

针对1AW暂存罐内部物项混杂,放射性水平高,人员难以接近的特点,对取样装置的设计需重点关注两个方面,一是代表性样品获取,二是作业人员的辐射防护。

1.2.1 代表性样品获取

1AW暂存罐内物项混杂、源项不清,为实现后续的废物处理/处置以及设施退役,必须对罐内废物开展取样分析工作。前期,虽已开展过取样工作,受到取样通道、取样设备的限制,所取得的样品仅限于仪表孔正下方罐内物相,无法实现对贮罐内物项的多点位、不同深度的取样,所取得的样品缺乏代表性。

以代表性样品为获取目的,对存在的问题进行分析,并制定对策:

存在问题:1AW暂存罐仅有上部仪表孔可进入罐内,利用其作为取样通道对取样装置的可通过性、结构尺寸、取样可达性有较大的限制;1AW暂存罐采用地下贮罐结构,取样装置以混凝土屏蔽层上方为起点需达到纵向7 m,横向覆盖2.5 m;罐内放射性固体样品为乳化的有机污物,存在放射性水平较高,有一定粘度的特点,在罐内以漂浮和沉淀的形式存在。

对策措施:利用专用设备对罐顶屏蔽混凝土以及贮罐进行开孔,开辟新的取样通道;设计具有高稳定性、大覆盖面积、自动化程度高、耐辐照的远程取样系统,取样覆盖范围需满足纵向不小于7 m,横向不小于2.5 m;针对罐内物项特性设计专用取样器。最终利用研制的液压机械臂载带专用取样器,通过新开辟的取样通道,进入罐内开展多点位、不同深度的取样工作。

1.2.2 作业人员辐射防护

暂存罐内部物项包含的放射性核素种类众多,放射性水平较高。作业人员的辐射防护主要包括放射性气溶胶辐射防护以及外照射辐射防护两个方面。其中,放射性气溶胶辐射防护主要是通过合理的组织气流来实现控制,采用在贮罐上方搭建气帐以及新建贮罐尾气抽排系统的方式实现;外照射辐射防护主要是利用远距离遥控操作,使取样人员远离罐内放射源,穿着铅衣等辐射防护用品,同时设置屏蔽铅板对关键放射区域进行合理屏蔽。

2 装置设计

1AW暂存罐远距离取样系统设计,主要分为现场辐射防护设计与取样系统本体设计两部分。现场辐射防护设计主要是对原有操作间进行改造,搭建气帐,配置辐射监测系统,用以辅助取样工作的开展,确保取样作业人员剂量受控;取样系统本体设计主要分为控制系统、三轴运动机构、液压机械臂机械臂系统、专用取样器的设计,最终集成整体装置用以实现对罐内物项的远距离取样。

2.1 辐射防护设计

原有进入1AW暂存罐的通道(φ70×4的仪表孔)不能满足取样系统进入罐内取样的需求,需对罐顶上方混凝土以及贮罐进行开孔,为后期取样系统进入罐内进行取样提供通道。由于屏蔽层被破坏以及取样对象的高放射性,需对辐射防护做重点考虑。

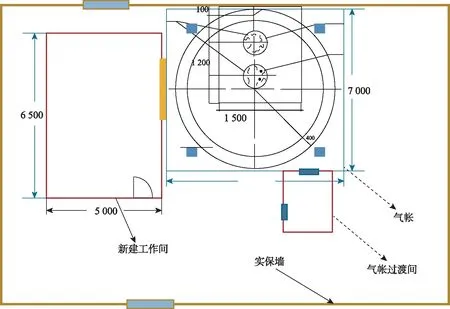

2.1.1 放射性气溶胶防护设计

罐内物项取样、样品接收转送作业时的放射性气溶胶防护主要是通过作业现场气流组织来防护。气流组织依靠在贮罐顶部搭建气帐、增设呼排系统实现,气流组织为:气帐→设备室→贮罐内→尾气系统。气帐搭建于贮罐上部地面,配套进排风系统。气帐搭建示意图如图1所示。

图1 气帐搭建示意图Fig.1 Schematic diagram of air tent construction

利用贮罐备用仪表套管作为呼排系统通道,建立呼排系统,罐内尾气经高效过滤器过滤后,由厂房排风系统排出。

建立的呼吸系统换气次数计算(按照贮罐开孔后与气帐连通的情况进行计算)。

(1)

其中:n为换气次数,单位为次/h;

v排为呼排系统排气量,单位为m3/h;

v贮罐为贮罐体积,单位为m3;

v液为放射性废液体积,单位为m3;

v气帐为新建气帐体积,单位为m3。

呼吸系统换气次数大于4次满足换气要求。同时为实时监测气帐内γ剂量率水平以及放射性气溶胶浓度,在气帐内安装4个区域γ监测探头,同时设置一台放射性气溶胶连续监测仪,在放射性气溶胶到达阈值后报警。

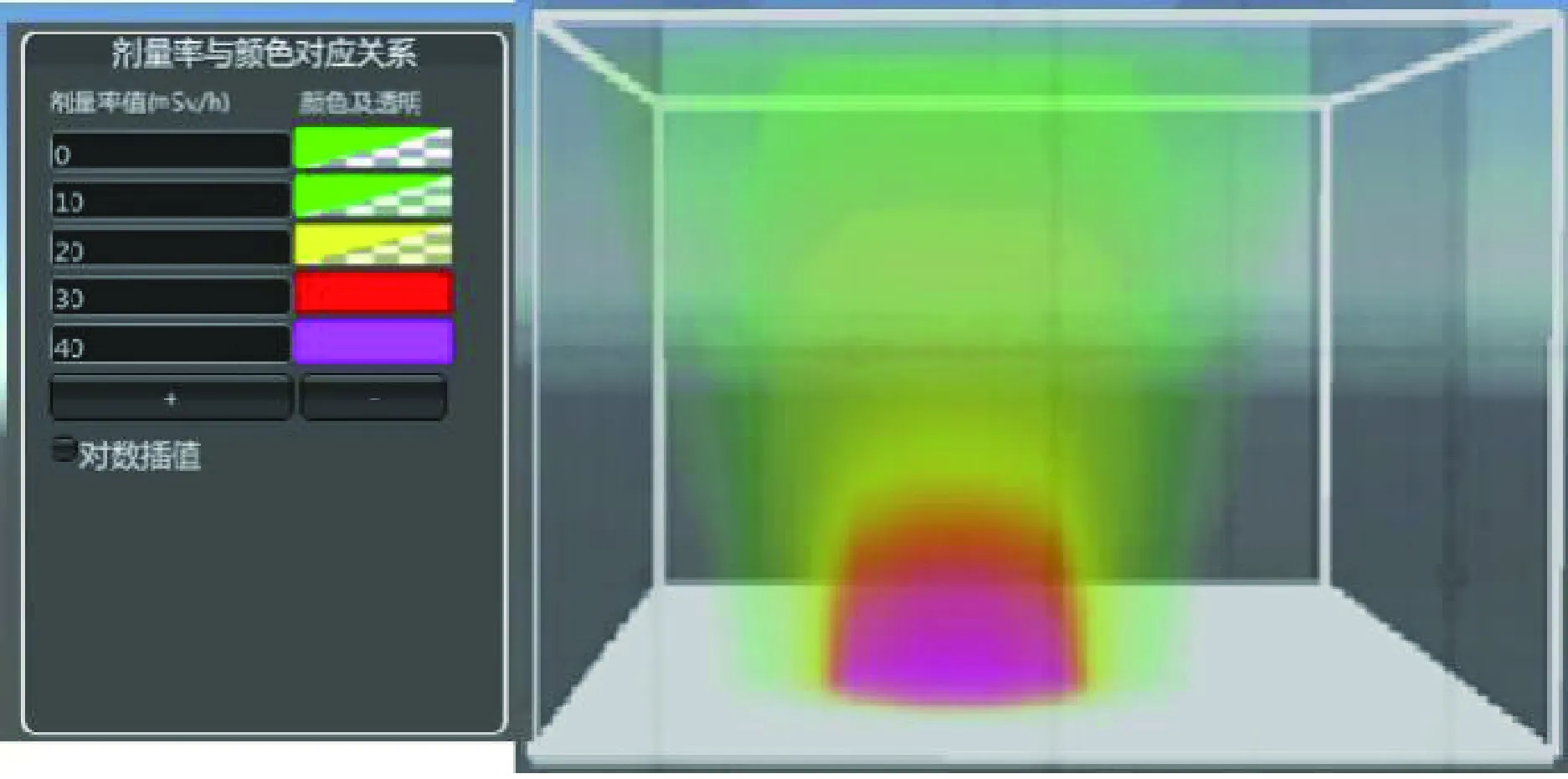

2.1.2 人员外照防护设计

由于罐內物项的γ核素放射性水平较高,设备安装、系统调试、冷试验、现场取样工作过程中,γ外照射防护是必须考虑一个辐射防护要点。在对贮罐顶部混凝土以及贮罐本体进行开孔前,贮罐顶部有1.4 m厚度的混凝土屏蔽层将1AW暂存罐与上部操作间隔离开,如图2所示。

图2 1AW暂存罐三维示意图Fig.2 3D schematic diagram of 1AW temporary

辐射监测人员利用辐射测量仪器对设备室内外多个点位进行了剂量率测量工作,结果显示在混凝土屏蔽层完好的情况下,罐顶的γ剂量率处于本底水平。在对罐顶混凝土及贮罐实施开孔作业后,内部放射性物项通过开孔发射γ射线,并延开孔内壁向上投射。利用蒙特卡罗软件进行模拟计算,上部开孔完全打通后,距离水泥屏蔽层1 m处,γ射线投射直径约为1.5 m,距离水泥屏蔽层2 m处,γ射线投射直径约为1.74 m,模拟γ射线投射分布及强度情况见图3。

图3 γ射线投射分布及强度模拟图Fig.3 γ ray projection distribution and intensity simulation diagram

对于人员的外照射辐射防护主要考虑距离、时间、屏蔽三个方面,人员远离γ射线投射区域;尽可能的减少人员取样作业时间;穿戴铅衣等辐射用品。

对近距离人工取样及远距离机械取样两种方式下,人员受照情况进行模拟计算。人工近距离取样需工作15~30 min,工作时间期望值为22.5 min。假定取样作业人员站立位置为人孔边缘处,对模拟结果分析可得人孔边缘处剂量率最小值为13.53 mSv/h,最大值为14.54 mSv/h,剂量率期望值为14.16 mSv/h。考虑铅衣屏蔽效果,单个工作人员的个人剂量当量Hp(10)的上限为6.78 mSv,下限为3.15 mSv,个人剂量当量Hp(10)的期望值为4.95 mSv。采用远程遥控作业阶段,人员远离开孔取样位置,现场实测操作位置剂量率水平为36 μSv/h,作业2 h情况下单个工作人员的个人剂量当量Hp(10)为72 μSv,采用远距离取样可实现人员受照剂量的有效控制。

2.2 取样系统设计

利用液压机械臂为核心装备,以实现远距离取样为目的,形成取样系统整体设计,整个取样系统由三轴运动机构、液压机械臂、取样器及控制监控系统组成。

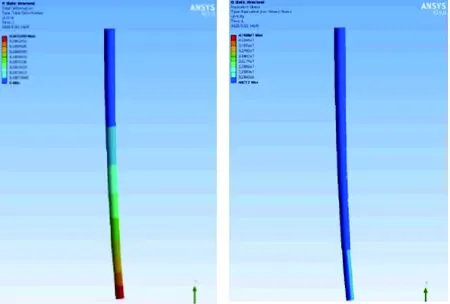

2.2.1 三轴运动机构

由于取样装置要求能够在纵向移动至地下0~7 m(以屏蔽混凝土顶面为0点),对贮罐不同深度多个点位的物项进行取样,装置需具备极好的空间运动能力以及稳定性。三轴运动机构是用于实现取样装置空间运动的机构,由XY向运动机构、Z向运动机构(伸缩套筒)构成。伸缩套筒作为实现Z轴运动的主要设备,下部载带了机械臂以及取样头,在取样过程中随着机械臂位姿变化,其受力状态也将发生较大变化。为保证取样过程中的稳定性,在设计时利用模拟软件对取样过程中的套筒进行力学校核,套筒应力应变分析如图4所示。

图4 套筒应力应变分析Fig.4 Stress-train anaiysis of sleeve

2.2.2 液压机械臂

为实现取样的高准确性,液压机械臂设计为一个多自由度串联型关节液压机械臂,末端为液压夹钳(用以携带取样器),取样时可通过多自由度的运动实现对取样位置的准确到达。液压机械臂通过法兰安装在末级伸缩套筒上,利用伺服控制系统进行控制,并将电气控制元件进行后置以减轻辐射对控制系统的影响,液压机械臂系统设计图如图5所示。

图5 液压机械臂系统设计图Fig.5 Hydraulic mechanical arm system design drawing

2.2.3 取样器

1AW暂存罐已使用多年,内部有机液体在强辐射和化学的长期作用下逐渐降解乳化,形成的固项流动性较差、具有一定黏度,取样器主要针对罐内固项特性及取样需求设计。

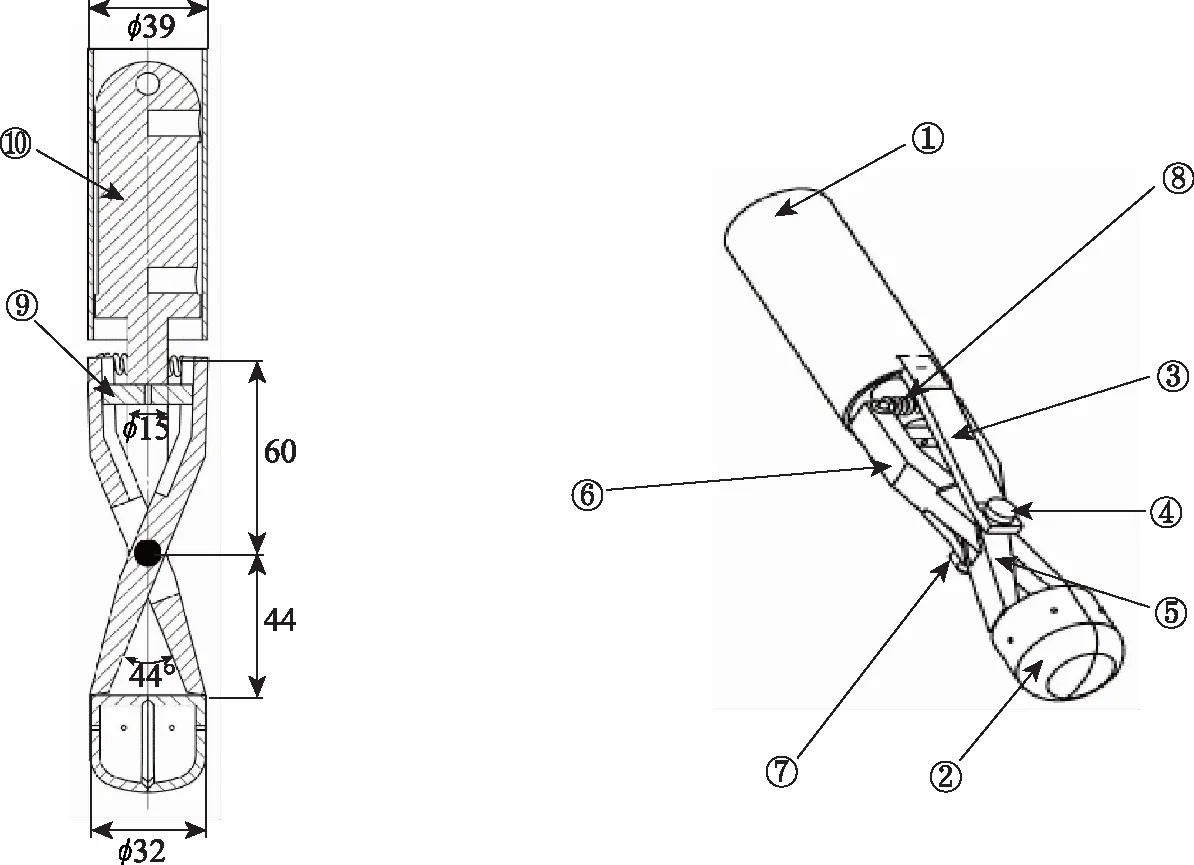

取样器以小型气缸为动力实现两个半球性取样碗的开闭从而进行样品取样,整体组件包括:取样碗、剪刀杆、气缸、连接轴、刚性连接杆、复位辅助弹簧等组件,样品取样器设计示意图见图6。

图6 取样器设计示意图Fig.6 Sample sampler design diagram①—连接管;②取样碗;③连接杆;④销;⑤剪刀杆;⑥剪刀杆-02;⑦螺帽M4;⑧弹簧-01;⑨气缸接头;⑩气缸

2.2.4 控制及监控系统

考虑到人员以及电子元器件元件的辐射防护,控制系统位于远端,安装在设备室外的控制台上,控制系统是对整个设备室内三轴运动机构、液压机械臂、取样器、监控照明系统的操作和控制。设备的运行和操作通过控制台上面的人机界面或按钮进行操作,设备的运行状态可在控制台的组态界面上模拟精确观察,或是通过视频监视器实时进行观察,同时为了更加安全和可靠,在控制台前设备室墙面上安装有窥视窗。

视频监控系统光学结构图主要包括监控前端、主控设备、传输和后台显示构成,现场布置3台视频监控器,其中2台为球型高清摄像机安装在套筒中部,1台为耐辐照摄像机安装在液压机械臂腕部,最大累积受照剂量1×105Gy。

3 取样装置现场应用

1AW暂存罐远距离取样系统针对的取样对象具有较高的放射性水平,取样作业在高剂量场下实施,因此在开展正式取样之前需开展现场设备安装调试、冷试验,最终投入正式应用。

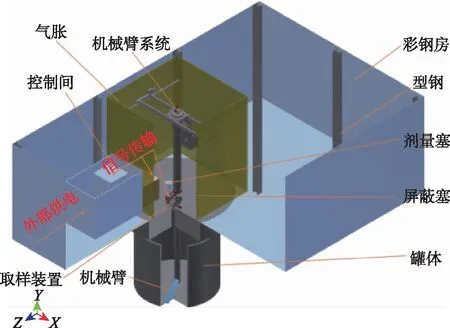

3.1 设备安装及冷验证

设备进场安装采用吊车吊装的方式,装置主体按照从上至下安装的模式进行,安装完成后逐项开展冷调试验证。取样系统整体布局图见图7。

图7 取样系统整体布局图Fig.7 Overall layout of sampling system

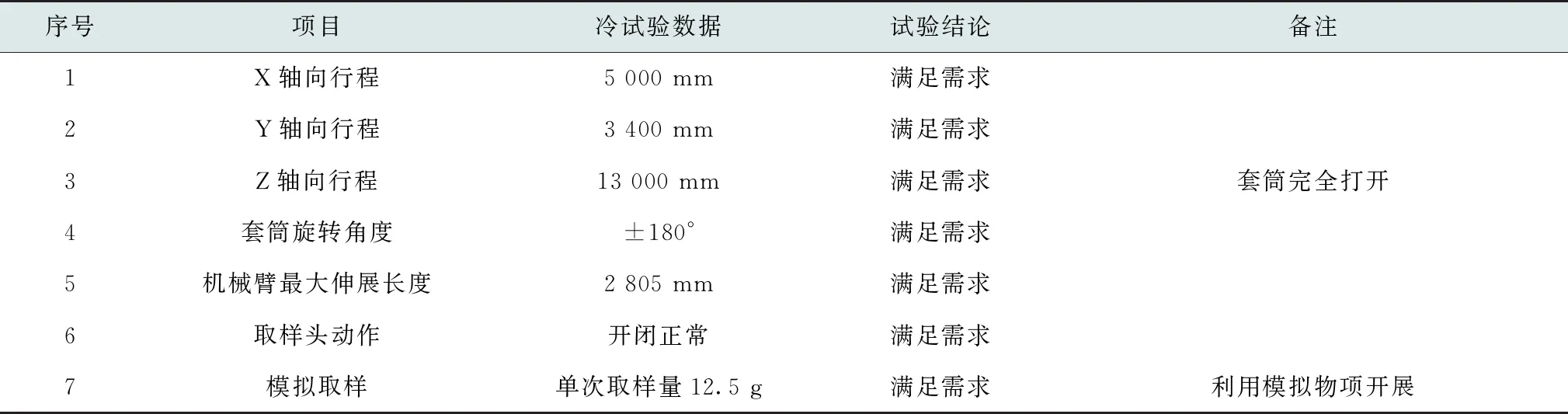

取样系统完成安装后,利用制备的罐内模拟物项开展了专项冷试验,对各项性能进行了验证,验证结果见表1。

表1 冷试验验证结果

结果证明取样系统各项功能均满足取样需求(纵向7 m,横向半径2.5 m,单次取样量≥10 g),具备投入现场使用的条件。

3.2 现场取样

1AW暂存罐内部物项呈现明显的三层分项,为获取有代表性的样品需针对各项物项制定详细的取样方案,液体取样采用的是真空泵抽吸的方式单独进行。本取样装置的取样对象主要是针对上层界面污物以及底部沉积物。

3.2.1 取样方案设计

上层界面污物取样设计,通过内窥镜观察罐内上层界面污物及罐底沉积物情况,发现其分布并不均匀,取样方案设计采用分扇区随机取样。将大罐平均分为8个扇区,并以贮罐中心为原点布置10个同心圆,同心圆起始直径为500 mm,按照500 mm的幅度增加至5 000 mm,取样时在圆环与扇区交叉点位上进行随机取样。

3.2.2 罐顶混凝土及贮罐开孔、封堵

采用对设备室及贮罐进行开孔的方式开辟取样装置进入罐内通道。开孔作业均采用有线遥控设备进行,首先使用钻石钻孔机在混凝土屏蔽层上开4个直径为200 mm的孔,然后利用开孔安装金刚石线锯导轨及金刚石链锯,使用金刚石链锯切割混凝土完成开孔。对于贮罐采用特制的工装搭载等离子切割设备进行开孔。开孔作业完成后,对混凝土盖板及贮罐进行封堵,封堵装置根据开孔情况非标定制。

3.2.3 现场取样实施

取样工作开始之前,先将取样头、样品收集容器、屏蔽转移容器等转运至新建操作间内,放置在气帐内。

1) 待设备准备到位后,作业人员开启尾气抽排系统,控制气流走向实现气帐→设备间→贮罐→尾气系统;

2)利用机械手然后打开混凝土以及贮罐盖板;

3)通过负压表检测,待气流组织稳定后开展现场取样操作,控制动力机械臂夹持取样器进入罐内,通过伸缩套筒和动力机械手臂将取样器送达设计取样位置;

4)确认到达指定位置后,操作取样装置进行取样;

5)单次取样完成后控制取样装置沿垂直方向缩回一定距离(脱离界面污物上表面),静置一段时间,让样品内的液相靠重力流回罐内,减少液相残留;

6)操作动力机械臂,沿径向收回至合适的位置,操作取样装置将样品投入提前放入样品收集容器内;

7)更换界面污物取样头,重复以上步骤,按照取样布点,完成后续样品的取样工作;

8)取样结束后在液压机械臂的辅助下,将样品收集容器转入屏蔽转移容器内;

9)在机械手的辅助下利用封堵装置封堵混凝土及贮罐开孔,关闭临时呼排系统;

10)将取样装置复位至初始位置,关闭系统,断开电源,对装置本体进行去污及测量,将取样过程中产生的放射性废物分类收集,暂存。

3.3 应用小结

利用远距离取样系统开展取样作业相比于传统的人工吊样本取样系统,具有人员受照剂量低,取样可达性好,作业效率高,二次废物量少的特点。

取样装置通过视觉系统反馈实时位姿,作业人员根据反馈图像,通过控制系统调整运动机构到达指定取样位置进行取样,整个取样过程持续时间为2 h,共计完成18个固体样品取样,取样系统达到纵向7 m,横向覆盖2.2 m的范围内的取样,通过视觉系统确认取样精确度±10 cm。作业过程中通过远距离操作、辐射屏蔽以及减少作业时间的方式有效实现了人员的受照剂量的控制,借助液压动力手的位姿变化,实现了罐内物项的多点位不同深度物项的取样。取样系统接触废液的部分仅为液压机械臂前端夹持取样器,本体受污染程度低,且本体材质为不锈钢,在擦拭去污后即可进行复用。

4 结论

1AW暂存罐远距离取样系统设计考虑了取样对象的高放射性水平以及高剂量场下作业人员的辐射防护。取样系统由三轴运动机构、液压取样臂、取样器、控制及监控系统组成,在投入现场取样使用前经过单体功能调试以及冷试验验证,最终成功投入现场应用,完成样品取样,为后续分析提供足够样品。形成的科技成果可为其他类似核设施源项调查工作提供技术支撑。

存在的问题以及后续研究:

取样过程中套筒形变程度较大,在设计时虽已利用模拟软件对取样过程中的套筒进行力学校核,但在现实取样应用中液压机械臂横向打开时,套筒形变程度大于模拟计算量,导致现实取样时机械臂无法完全打开,取样范围也未能完全覆盖整个大罐。在后期的技术研究中,针对大罐源项调查以及罐体退役领域,研制大行程、高负载套筒,同时在不降低性能的情况下对液压机械手进行小型化,紧凑化。