非能动安全壳空气冷却系统设计研究及评价

2022-09-16孙超杰刘嘉维汪晨辉刘长亮朱京梅

孙超杰,刘嘉维,汪晨辉,刘长亮,朱京梅

(中国核电工程有限公司,北京 100840)

小型堆作为一种安全、经济的核电新堆型,受到越来越多国家的关注,同时也是国际原子能机构(IAEA)鼓励发展和应用的一个核能开发新方向[1]。小型堆具有高度的安全性、良好的经济性、功率规模的灵活性和特殊厂址的适应性,能够满足中小型电网的供电、城市供热、工业供热和海水淡化等各种领域应用的需求[2],是大型核电机组无法取代的。

小型堆主要技术特点有:一体化反应堆;高效直流蒸发器;屏蔽主泵;能动+非能动等。其中,非能动安全壳冷却系统作为重要的非能动安全系统之一,其设计和验证[3]显得尤为重要。经过系统调研发现[4],目前国际上安全壳冷却普遍采用的介质是水或水和空气,前者主要针对混凝土安全壳,而后者主要针对钢制安全壳。对于采用钢制安全壳的小型堆,由于其额定功率小、钢壳自身换热特性好和壳内自由容积大的特点,具备采用空气进行冷却的条件,并且能大大提高机组的经济性和创新性。目前,国内外对非能动安全壳的冷却研究集中在大堆的水冷[5-6],而对小型堆的空冷研究甚少,因此对其研究显得尤其重要。

本文针对小型堆钢制安全壳冷却系统,提出了两种非能动空气冷却方案,通过理论计算进行了分析和验证,并从安全性、经济性和创新性角度,分别进行对比和分析,提出更优的系统设计方案。

1 系统调研和设计

采用非能动设计理念,为安全壳提供冷却的可利用介质主要有水和空气,经过调研发现,目前普遍采用的是水冷或者空冷+水冷。

美国西屋公司在AP600技术[7]上同时采用了水和空气作为非能动冷却介质,当堆芯衰变热较小时,仅采用空气自然循环冷却;当堆芯衰变热较大时,同时利用重力排水和空气自然循环进行冷却。美国马里兰大学核工程研究中心联合其他单位提出了环绕水池冷却系统的方案,该方案综合利用了空气循环对流和内外水池蒸发的方式对钢制安全壳进行有效冷却。德国Karlsruhe研究中心提出了一种安全壳空冷结构[8],由内置的钢制安全壳和外面的混凝土壳构成,空气下进上出,但是该研究只处在科研阶段,并没有从工程应用角度考虑具体的可实施方案。

小型堆采用双壳设计,内部设置钢制安全壳,外部设置混凝土安全壳,经过充分调研和初步评估,小型堆由于自身功率小,具备依靠空气非能动冷却的条件。该系统利用钢制安全壳壳体作为一个传热表面,安全壳内表面受蒸汽冷凝、蒸汽及壳内大气的对流及辐射等影响而被加热,然后通过导热将热量传递至钢壳体,受热的钢壳外表面通过传导、对流及辐射将热量传递给冷空气、混凝土壳或导流板,最终由自然循环的冷空气流经两侧表面时将热量带到环境。

非能动安全壳空气自然循环设计应满足以下原则:

1) 空气入口和出口的设计与布置充分考虑使周边环境对空气自然循环的影响降到最低,并应考虑外部极端的天气条件;

2) 空气流道的设计与布置应尽量简单,尽量减小空气流动损失;

3) 空气出口的结构高于空气入口,以提供额外的浮升力,并尽量减少排出的空气重新进入空气入口。

空气自然循环通道是常开的,未设置任何能动设备,在空气入口和出口处设置专用设施以防雨雪、飞射物及其他外部物体。当安全壳内温度大于环境温度时,致使钢壳周围的空气密度小于环境空气密度,当密度差达到一定程度时,就会在这种驱动力的作用下,迫使环境空气从入口进入,然后流经钢壳外表面,通过对流换热和热辐射带走热量,最后经空气出口返回至环境。

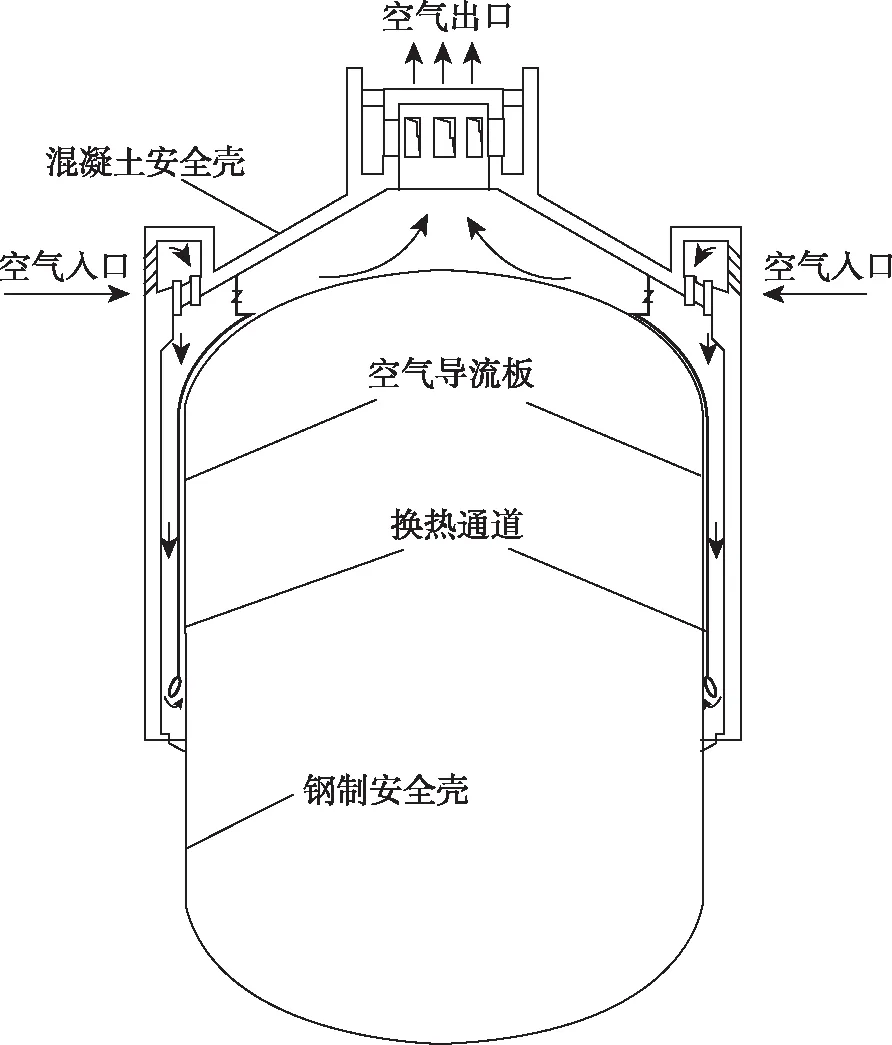

1.1 设计方案A

考虑防飞机或其他物项撞击,空气入口及出口不宜选取面积较大的开洞,同时考虑尽量减少周围厂房及风速风向的影响,入口采用创新性的“箱体”结构,出口采用“双环墙”结构,换热通道通过两壳之间设计空气导流板以构建空气冷却的通道,如图1所示,箭头表示空气自然循环的流向。

图1 系统设计方案AFig.1 System design scheme A

入口采用“箱体”结构可以降低混凝土壳高度,降低造价,同时增强顶部扩散区域的换热强度。为了保证结构强度,“箱体”竖向采用双层φ480×15等间距4°开孔的环形布置,底部采用双层φ480×15等间距5°开孔的环形布置;竖向开孔采用向上45°倾斜以防止飞机撞击后燃油等进入壳内。对于空气出口,主要考虑防止飞机撞击、燃油灌入及雨雪等异物进入屏蔽厂房内,设计空气侧出的“双环墙”结构,沿圆周布置8个1.2 m×2.2 m的孔洞,如图1和2所示。空气导流板底部设计导流筒以减少空气流动阻力。

图2 入口(左)和出口(右)示意图Fig.2 Inlet (left) and outlet (right) schematic diagram

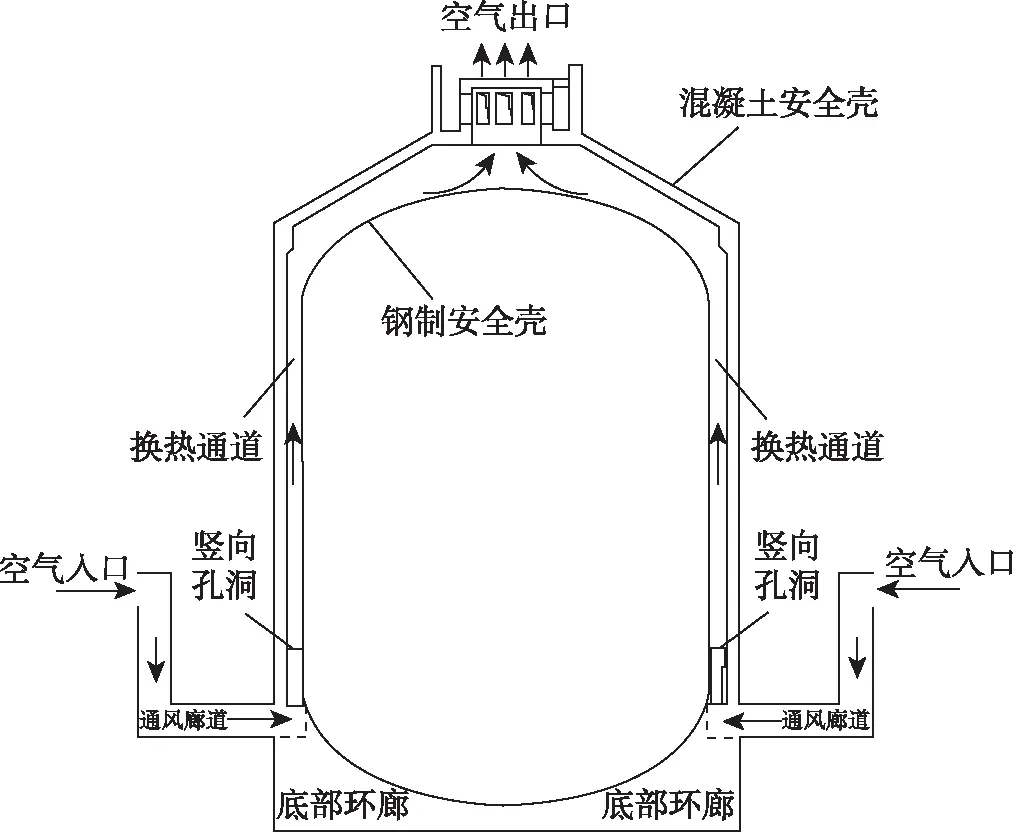

1.2 设计方案B

依据周边厂房布置情况,将空气入口设置在紧贴周边厂房外侧,尽量按照90°间隔布置四条底部通风廊道和四个空气入口,该设计方案如图3所示。

图3 系统设计方案BFig.3 System design scheme B

依据厂址洪水位高度,将空气入口设置在距地面一定高度。每条通风廊道都是直向的,以尽量减少流动阻力。冷却空气从四个空气入口进入,经过通风廊道后在底部环廊混合,并经过周向均匀布置的竖向孔洞(φ700×36)流入钢壳与混凝土壳的环廊(两壳环廊),最终流经钢壳外壁面和混凝土壳内壁面后,从顶部出口流出。图3中箭头表示空气自然循环的流向。该方案直接利用两壳环廊作为换热通道,并提出工程可实施性的底部通风方案,且无工程先例,与方案A的空气出口设计相同,主要差异在于空气入口和流道,该方案使用底部通道和两壳环廊作为空气流道,因此可以避免使用空气导流板,可以节省庞大的安装和维修工作量,提升经济性。

2 系统方案验证和评价

2.1 方案验证

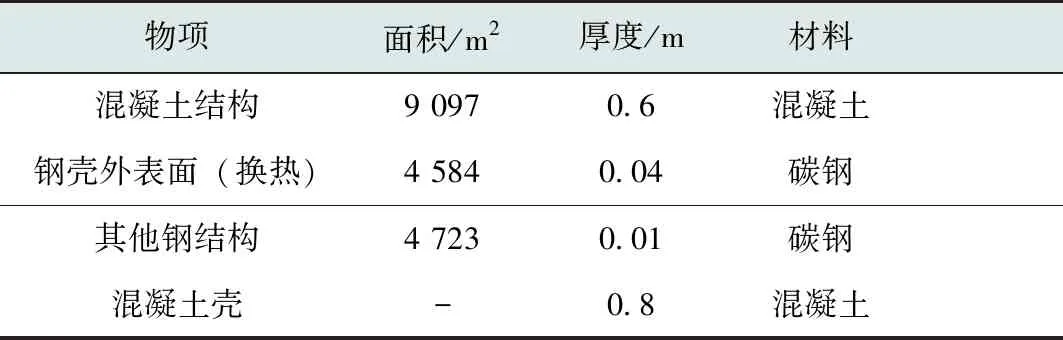

为了验证上述设计方案的可行性,采用Gothic程序,其建模参数如表1所示,钢壳自由容积为29 000 m3。

表1 小型堆结构参数

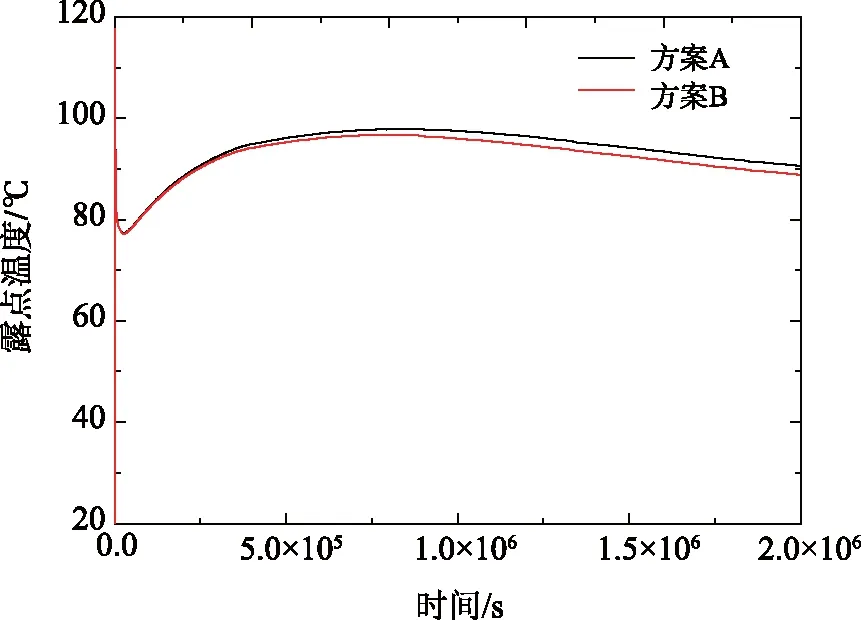

依据某厂址的环境条件和苛刻的事故源项,进行保守假设、分析和计算,得出事故工况下安全壳内的压力和露点温度曲线,其结果如图4和图5所示。

图4 安全壳内压力变化曲线Fig.4 Pressure change curve inside the containment

图5 安全壳内露点温度变化曲线Fig.5 Temperature change curve inside the containment

小型堆钢制安全壳设计压力和温度分别为0.46 MPa和140 ℃,从图4和图5中可以发现,这两种系统方案在事故下的最大响应压力均不超过0.22 MPa,最大响应温度均不超过100 ℃,在安全限值以内,能够满足相关安全准则要求,保证安全壳的完整性,因此这两种方案均能满足系统功能要求,且方案B优于方案A。对于方案B,即使在极端气象条件下,一个或两个入口堵塞也不影响系统功能。

2.2 方案评价

通过上述计算和分析,可知两种设计方案都是可行的。方案A与方案B的主要差异在于空气入口和换热通道,方案A的入口标高高于方案B,数量多且布置均匀,其换热通道通过空气导流板构建的,而方案B的入口标高相对较低,数量少且受周边厂房影响,其换热通道直接利用两壳环廊,避免了空气导流板的使用。两种方案经对比后,其优缺点如表2所示。

表2 两种方案优缺点

从安全性角度,两种方案均能满足系统功能要求。即使在恶劣环境风的影响下,两种方案也能维持系统换热功率。从经济性角度,由于空气导流板材料昂贵,且使用量巨大,使得方案B的成本低于方案A。从创新性角度,方案B结合工程实际情况,首次提出了具有工程可实施性的底部廊道通风方案和钢壳底部结构方案,因此方案B的创新性优于方案A。

3 结论

小型堆安全壳采用非能动空气冷却的方案是可行的。针对空冷思路,提出了两种满足系统功能要求且具有工程可实施性的系统设计方案A和B,从安全性、经济性及创新性角度,经过对比和分析,发现方案B更具有优势和竞争性,该方案避免了使用空气导流板带来的一系列工程难题,如抗震分析和安装维护等,同时首次创新性地提出底部廊道通风的空冷方案,并已应用于实际工程。