轨道平移式果蔬采摘机器人作业质量测试方法

2022-09-16陈兴和李丹阳任巧琳

陈兴和, 李丹阳, 任巧琳

(1. 农业农村部农业机械化总站,北京 100021; 2. 新疆新研牧神科技有限公司,新疆 乌鲁木齐 830000)

0 引言

“十三五”以来,我国农业机械化取得了显著成绩,农业生产进入了机械化为主导的新阶段。2021 年,我国主要农作物耕种收综合机械化率已超过72%。受作物品种、种植制度、农艺要求制约,水果、蔬菜等经济作物生产的机械化率仍然较低。2020 年,我国果蔬种 植 总 面 积达3 413.1 万hm2,水 果 产 量 达28 692 万t,但设施农业和水果生产的机械化率仅为40.53%和25.59%[1]。在果蔬生产各环节中,果蔬采收是季节性强、生产成本高、劳动强度大、采收质量要求高的重要环节。现阶段,果蔬采收仍以人工为主,工作效率低、劳动强度大,并且造成的果蔬损伤率高。近年来,农业机器人作为一种高效、智能的农业机械,凭借其自动化、智能化、精细程度高、能够克服苛刻的自然条件等优势,在种苗生长管理、农产品收获加工和畜产健康养殖等方面发挥着重要作用[2]。果蔬采摘机器人的应用对于解放劳动力、降低农民劳动强度和生产成本、提高新鲜果蔬品质及经济效益等方面有重要意义。

果蔬采摘机器人的研究可以追溯到20 世纪中期。20 世纪60 年代,美国研究出机械振动和气动两种摇式果蔬采摘机器人;80 年代以来,美国、日本、英国、法国和荷兰等发达国家相继试验成功番茄、草莓、苹果、柑橘、甜椒和葡萄等多种采摘机器人[3-9]。我国果蔬采摘机器人的研究起步较晚,始于20 世纪90 年代,上海交通大学、浙江大学、中国农业大学和北京工业大学等多所高校及科研院所都在进行采摘机器人的研究。通过跟踪国外先进技术,对采摘点识别方法、采摘臂结构参数、末端执行器设计等进行优化,提高机器人采摘效率、降低果实损伤率,进一步提高采摘机器人的作业质量,在采摘机器人的研究领域取得了初步成果[9-14]。

按照行走和移动方式,果蔬采摘机器人可分为轮式、履带式、人形行走机构和轨道式等类型。按照驱动动力源,主要分为内燃机和电机两种。轮式和履带式采摘机器人采用自走式行走机构,行动路线较灵活,常用于露天果园采摘。人形行走机构适用于西瓜、葡萄等行走空间狭小,轮式、履带式行走机构不适用的作业环境。轨道式采摘机器人需将搭载的移动升降平台架设在作物行间的固定轨道上,作业时沿轨道移动,多用于设施农业中。果蔬采摘机器人主要由机械执行系统及控制系统两大部分组成,包括果实识别视觉单元、机械臂、末端执行器、果实收集装置及承载平台,具备自主导航、果实识别定位、作业规划和采摘动作控制等功能[15]。果实的识别定位是采摘机器人需要解决的首要问题,其识别定位能力取决于所匹配的视觉传感器及应用的识别算法。末端执行器是果蔬采摘机器人的核心部件之一,其型式决定了果蔬的摘取方式,常见的末端执行器型式有仿形手式、剪切式和抓握式,可完成摇动、扭断、剪切或抓取动作[12]。

果蔬采摘机器人作业质量是机具的关键指标,决定了果蔬采摘的作业效率、果蔬完整度等,本文对轨道平移式果蔬采摘机器人的作业质量测试方法进行研究,旨在提供一种适用于设施温室种植大果番茄采收的机器人作业质量测试方法,并通过分析作业质量对产品提出改进及优化建议,推动果蔬采摘机器人的研发及推广应用。

1 测试方法确定

1.1 果蔬采摘作业过程

果蔬采摘作业前,首先将移动平台连同机器人一起安装架设在平移轨道上进行通电调试,调整平台至适宜采收高度,行走、识别、抓取等动作应流畅、准确,达到设计要求。在自动模式下作业时,平台搭载采摘机器人沿轨道平移,通过双目摄像头获取到成熟番茄信息时平台停止移动,并将其位置坐标等信息传递给控制系统,接受控制系统滑移位置、曲度和高度指令后,柔性机械臂自动到达目标果实位置下方,手爪向上托举果实,手爪弹指受果实压力作用向内收回,待果实完全落入笼状手爪内时,弹性手指自动回位,完成果实套取。此时感应器触发机械臂收缩回位,手爪拉住果实使果柄与藤蔓分离完成采摘,被摘下果实沿机械臂内柔性管道滚动至集果箱中。

1.2 测试条件确定

1.2.1 作物条件

作物条件的确定需综合考虑作物的种植生长特性和采摘机器人的作业能力。轨道平移式采摘机器人在电力驱动下可沿轨道进行双向移动,通过摄像头和机械手爪进行成熟果实的识别和采摘。试验作物品种为设施温室吊槽式种植模式下的大果番茄,番茄的种植生长情况直接影响作业效果。对轨道平移式果蔬采摘机器人的作业质量测试主要考虑株距、行距、结果区主藤直径和藤蔓高度、成熟果实结果高度范围、果实质量和果实尺寸等作物条件。

1.2.2 试验地条件

轨道平移式采摘机器人需在铺设好轨道的设施温室内工作,采收作业前需依据采摘机器人的作业能力参数做好准备工作。光照条件对采摘机器人的果蔬识别效果产生一定影响,应保证温室内光照充足,温度、湿度适宜。轨道距离与采摘机器人移动平台的轮距调整一致,确保设备正常行走。受机器人识别及采摘高度范围限制,轨道高度及种植槽高度、平台高度决定了采摘所需的落蔓高度。因此,对轨道平移式果蔬采摘机器人的作业质量测试主要考虑轨道高度、轨距、种植槽高度,以及环境温度、湿度等条件。

1.3 作业质量指标确定

采摘机器人的性能指标主要包括作业能力、作业质量两个方面。采摘时间是体现采摘作业能力的重要指标;采摘果实尺寸范围及抓握输出力决定了能够被成功采收的果实的尺寸和质量范围;成功抓取率(漏采率)是机器人经过成熟果实时,能够准确识别并成功完成采摘的几率,是反映机器人作业能力的主要参数;果实破损率反映机器对果实的损伤程度,反映机器人的作业质量。因此,将采摘机器人的采摘时间(效率)、采摘果实尺寸范围、抓握输出力、抓取成功率及果实破损率确定为作业质量测试指标。

采摘机器人作业时,将机械臂完成自启动伸展、抓取果实、收缩归位动作所用时间作为一个采摘周期,即单次采摘时间,该时间不包含机器人行走及机械臂移动的时间。计算1 min 平均采摘个数,即采摘效率。将机械臂手爪弹指全部收回开度最大时手指均布区相对两弹指最小间距及弹指复位后开度最小时手指均布区平均相邻指间距,确定为采摘果实尺寸范围。

抓握输出力定义为机械臂在抓取并牵拉果实使果柄与藤蔓分离过程中可输出的最大抓取力。本研究归纳利用倒拖阻力测量法和重力测量法测定机械臂的最大可输出抓握力。方法一:倒拖阻力测量法。将数显式拉力计一侧与机械臂固定,另一侧与加载机构连接。测试时,启动机械臂回缩并通过加载机构对拉力计施加不同的恒定倒拖阻力,测定机械臂最大可输出的抓握力,单位以“N”记。方法二:重力测量法。利用定滑轮原理,将定滑轮安装在刚性支架上,滑轮上曲面高度固定在机械臂伸缩移动中心线延长线上,将挂在定滑轮上的绳索一端与机械臂连接,通过在另一端挂接不同质量的砝码,测定砝码的重力即机械臂的输出抓握力。试验时,驱动机械臂回缩并牵引砝码做提升运动,若砝码能在机械臂拉力的作用下被顺利提起,则认定本次试验有效,此时砝码的重力即机械臂的可输出抓握力,单位以“N”记。两种方法相比较,方法一在机械臂负载回缩移动时,向拉力计施加恒定倒拖阻力需使用专门的加载装置,较为复杂且不易实现;方法二中施加的砝码重力即为机械臂所输出的拉力值,即F=G,如图1 所示。此方法简单易行且测量结果准确,故选择方法二进行试验。

图1 重力测量法测试抓握力Fig. 1 Measurement of grip force by gravimetry

测试时,调整设备为调试/手动模式,机械臂处于自然伸直状态,在机械臂施力中心线反方向施加阻力(牵引砝码)情况下,收缩机械臂,若收缩自如,则其牵引砝码的重力即为机械臂本次成功抓握输出力。试验在施加多种不同阻力(牵引砝码)情况下进行,取机械臂成功抓握输出力最大值。初次施加牵引砝码质量不小于1 kg,第2 次、第3 次增加牵引砝码质量均不小于0.5 kg,以后逐次增加牵引砝码质量均为0.1 kg。设定本项试验在机械臂能正常工作前提下,持续加载试验进行到可输出的抓握力达到2.5 kg 左右时结束。

抓取成功率是评价机器人作业质量的重要指标。机器人完成从识别、抓取到成功采收番茄的一个过程记为成功抓取一次,未成功识别或未成功抓取番茄记为失败一次。抓取成功率计算方法为

2 试验设计

2.1 试验材料

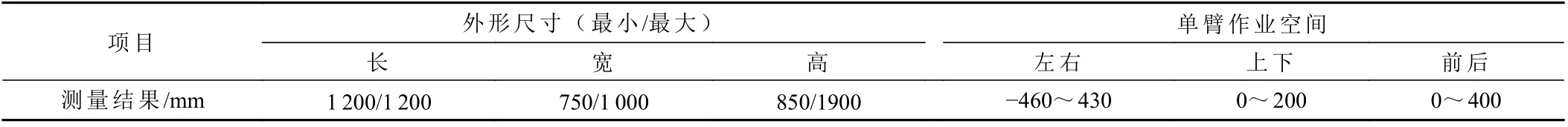

试验所用的FHR-2 型柔性果蔬采摘机器人(图2)属于轨道平移式果蔬采摘机器人,外形尺寸及单臂作业空间(基于单臂初始位置)设计值如表1 所示,搭载双目摄像头、双机械臂及可升降移动平台,末端执行器由7 个橡胶弹性指组成,其中6 指均匀分布。试验在北京市大兴区某设施温室进行,作物品种为吊槽式种植模式下生长的大果番茄。

表1 FHR-2 型采摘机器人参数Tab. 1 Parameters of FHR-2 type picking robot

图2 FHR-2 型果蔬柔性采摘机器人Fig. 2 FHR-2 type fruit and vegetable flexible picking robot

2.2 试验过程

2.2.1 试验条件测定

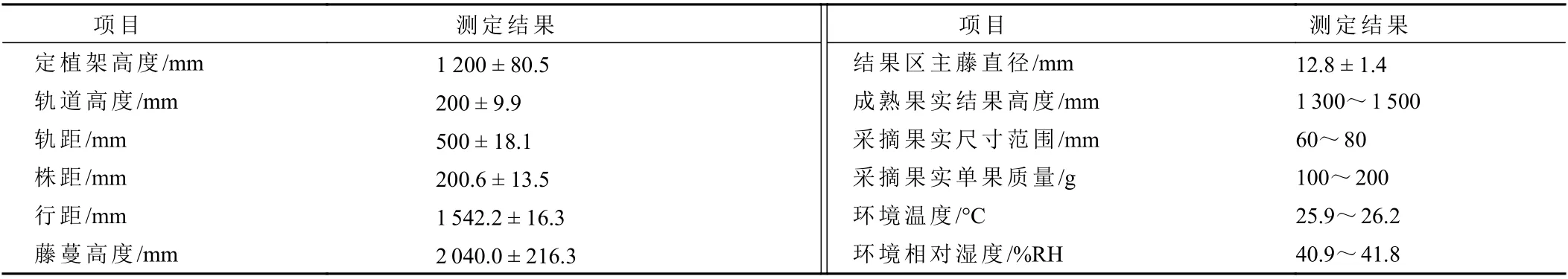

在测区内随机选取20 株番茄,测定株距、行距、藤蔓高度、结果高度、果实直径、单果质量等作物条件,种植槽离地高度、轨距等试验地条件,以及试验过程中温度、湿度等环境条件。

2.2.2 作业质量测试

机器人采摘作业质量进行3 个行程测试。测试前,随机划定3 个长度为25 m 的测区,清点记录每个测区中成熟果实总数,要求每个测区内成熟番茄总数不少于100 个。测试时,机器人按自动模式进入测区进行采摘作业。每个行程随机测定5 次单个果实采摘时间,计算采摘效率;记录每个行程采摘番茄总数、一次成功抓取总次数及破损果实数,计算成功抓取率和果实破损率,取平均值。

作业能力测试在非工作状态下进行。通过测定机械手爪弹指间距离测定机器人所能采摘果实的尺寸范围。按重力测量法,在机械臂施力中心线反方向施加阻力(牵引砝码)测定机械臂抓握输出力最大值,采摘机器人试验场景如图3 所示。

图3 采摘机器人试验场景Fig. 3 Test scenario of picking robot

3 试验结果与分析

3.1 试验条件测定结果

试验条件测定结果如表2 所示,试验作物品种为设施温室吊槽式种植模式下生长的大果番茄,已人工完成枝叶清理。作业前对种植吊槽进行了固定,保证吊槽及藤蔓的稳定性,以降低吊槽及藤蔓因受力摆动对采摘作业造成不利影响。依据机器人可识别和采摘范围对测区内的所有番茄进行了落蔓处理,把成熟果实的坐标位置控制在机器人适收范围内。同时,对作业区内成熟番茄藤蔓上的枝叶进行齐藤修剪,使果实上方藤蔓无留茬,保证机械臂适收高度范围内成熟果实无枝叶遮挡。测得结果区高度范围1 300~1 500 mm,机器人手臂高度范围850~1900 mm,基于初始位置的单臂作业高度范围0~200 mm,结果区高度被机器人作业高度范围覆盖。果实直径60~80 mm、单果质量100~200 g 等作物条件均在机器人采摘能力范围内。

表2 试验条件测定结果Tab. 2 Measurement results of test conditions

3.2 作业质量测试结果

根据试验方法对FHR-2 型柔性果蔬采摘机器人进行作业质量测试,测定结果如表3 所示。由表3 可知,采摘机器人的平均采摘时间为7 s/个,采摘效率为8 个/min,与现有番茄采摘机器人相近。机械臂的采摘果实尺寸范围、抓握输出力均能满足设施大果番茄采摘要求,成功抓取率为72.9%。分析表明,虽然已按要求对试验区植株的枝叶进行预处理,但是机器人在作业过程中仍出现漏采现象,这与机器人的图像识别能力及复杂光线条件有关,应进一步优化机器人图像系统的识别与处理能力。测得果实破损率为0,得益于弹指式手爪的柔性设计和充分的前期准备。FHR-2 型柔性果蔬采摘机器人对采摘部件做了柔性设计与处理,对手指采取缠绕海绵等措施,在增大果实与机器接触面积的同时,降低了弹指对果实产生的挤压损伤。同时,中空机械臂圆形管道内壁采用软帘布材料制作,果实沿着中空机械臂圆形管道滚落时,最大限度降低管壁对果皮的磕碰损伤。另外,采收前对成熟果实周围藤蔓上的枝叶进行充分清理,有效避免抓取时藤蔓上枝杈残茬刺伤果皮,降低果实破损率。

表3 作业质量测试结果Tab. 3 Measurement results of working quality

4 结论

(1)建立了轨道平移式果蔬采摘机器人性能指标测试方法,针对设施温室吊槽式种植模式下生长的大果番茄,测定采摘时间(效率)、成功抓取率、果实破损率等作业质量,以及机器人采摘果实尺寸范围、抓握输出力等作业能力。提出的方法能够完成对轨道平移式果蔬采摘机器人的作业质量测试。

(2)对FHR-2 型柔性果蔬采摘机器人进行作业质量测试,结果表明,温室吊槽式种植模式下生产的番茄和试验地条件优良,适宜轨道平移式采摘机器人采收作业,产品的采摘时间(效率)、抓握输出力及采摘果实尺寸范围等满足作业能力要求,果实破损率满足作业质量要求。成功抓取率受果实识别能力、抓取时果实摆动等因素影响,出现未被识别和抓取失败等情况。FHR-2 型柔性果蔬采摘机器人还需进一步优化算法,加强多角度果实识别系统研发,降低漏采果实数量,提高抓取成功率,适时推出采前无需进行人工枝叶清理的机器人。

现阶段,我国大田无人农机已能够替代人工,实现自动驾驶、工作环境监测、农业决策等操作,而设施农业类机械尤其是智能果蔬收获机械虽能够减轻劳动强度、提高作业效率,却由于其高昂的制造成本和销售价格,农民只能望机兴叹,很难大范围推广应用。走产学研推相结合之路,联合科研院所、生产企业、社会化服务组织融合发展,从栽培方式宜机化、标准化起步,积极推进果蔬生产机械化。通过金融创新,采取设备租赁、收获期托管等经营方式,推进果蔬采收机器人推广应用。