饮料瓶中空吹塑模具设计与数控仿真加工

2022-09-16王智森韦洪新汪兆栋许启庆

王智森,韦洪新,汪兆栋,许启庆

(景德镇学院 机械电子工程学院,江西景德镇 333000)

0 引言

随着经济全球化的蓬勃发展,塑料制品的应用范围越来越广,直接带动模具行业技术的日益革新[1]。据统计,截至2020年,近5年来塑料模具约占模具行业的45%,其中注塑成型模具需求量最大[2]。世界上每年大约有九千亿升饮料被生产,饮料瓶的材料主要有塑料制品、金属制品和玻璃制品等,其中塑料制品的饮料瓶更易于加工制造且可重复利用、成本低廉、携带方便,被国内外广泛推崇[3]。饮料瓶生产的核心工艺是中空吹塑,根据消费者的需求可以制成各种所需的形状,响应市场变化。本文以某型饮料瓶制造工艺为例,提出中空吹塑模具设计及数控仿真加工的一体化分析方法,解决模具造型与NC编程分析软件不统一、兼容性不强且效率不高的问题。

1 饮料瓶中空吹塑模具设计

1.1 中空吹塑模具工艺分析

目前中空吹塑应用成熟的方法有2种:挤压吹塑和注射吹塑。前者是通过挤出管状预制件,在吹塑模具胚料加热时夹紧,用压缩空气将预制件膨胀,使其接近型腔内壁并保持压力和冷却的条件而形成。后者是通过注射机将处于熔融状态下的塑料先注射到模具中形成管坯;然后将模具打开,管坯保留在芯模上,并迅速趁着余热的环境吹塑模具,压缩空气吹入芯模的原始通道,使模坯膨胀并靠近模腔内壁[4-5]。挤压成型装置工艺简单,仅需要1个凹模;注射吹塑装置需要2个模具,其中一个与普通模具类似且型芯设有吹塑通道,另一个类似于挤压吹塑模具,底部结构相对简单,无需切割残留材料[6]。

型腔模具的材料选择应综合考虑工作场合、加工性能及应力分布等因素,避免出现结构失效问题[7]。通过选用高质量的钢并应用表面处理技术来提高型腔模具的使用寿命,其中高性能高速钢以钴高速钢(W2Mo9Cr4VCo8)和铝高速钢(W6Mo5Cr4V2A1)为代表。

1.2 饮料瓶结构参数化设计

某型饮料瓶结构设计参数如表1所示。

表1 饮料瓶结构参数Tab.1 Structural parameters of beverage bottle

通过UG软件的自由曲面CAD功能模块对饮料瓶结构进行建模,得到饮料瓶三维模型如图1所示。建模步骤分为8个:点击旋转实体命令创建饮料瓶三维模型父特征;点击倒角及圆角命令完成边角细节特征;点击旋转切除命令在父特征基础上完成剪切特征;点击偏移混合命令创建曲面特征;点击合并实体化命令将曲面特征合并实体化;点击阵列命令创建饮料瓶底部4个支脚特征;点击抽壳命令完成饮料瓶壁厚特征;点击螺旋扫描命令完成饮料瓶口螺纹特征。

图1 饮料瓶自由曲面三维造型Fig.1 3D modeling of free-form surface of beverage bottle

1.3 饮料瓶型腔模具设计

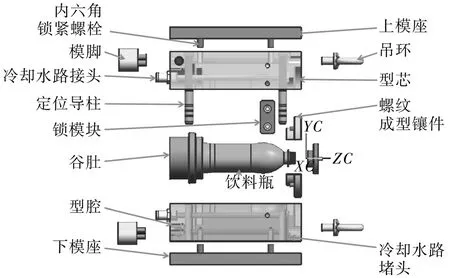

通过UG软件对饮料瓶型腔进行模具设计的一般流程以及利用UG的MOLD WIZARD模块完成具体步骤如图2所示。

图2 饮料瓶型腔模具设计流程Fig.2 Design process of cavity mould for beverage bottle

(1)型腔模具材料选择。由于吹塑工艺产生的内部压力相比注塑工艺较小,同时型腔布置的冷却系统要求热传导性能好,以保证饮料瓶成型质量及型腔模具的使用寿命。因此型腔模具材料采用W6Mo5Cr4V2A1,在轻量化基础上提高吹塑模具耐磨性。

(2)型腔模具定位及导向确定。将饮料瓶三维模型导入型腔模具文件中,设置型腔模具坐标原点与饮料瓶三维模型坐标原点重合。根据中空吹塑原理及饮料瓶结构参数,设置型腔模具脱模斜度和收缩率,其中收缩率计算公式:

式中S——收缩率,%;

D——模具尺寸;

M——塑料尺寸。

在型腔模具设计过程中,考虑上模与下模装配精度要求,避免上、下模闭合期间发生碰撞造成内部结构损坏,因此确定定位及导向结构布置形式十分关键。按照上、下模合模装配的顺序,设计两面四销均布锁模块进行定位安装,如图3所示。上、下模装配同步进行,主模中间后端设置导向谷肚,提高上、下模定位准确性,避免饮料瓶制品由于合模误差产生不同轴的现象。

图3 型腔模具定位及导向设计Fig.3 Positioning and guiding design of cavity mould

(3)型腔模具分型面创建。分型面根据饮料瓶制品外观要求与结构特点设置,同时考虑型腔模具数控仿真加工可行性及内部冷却水通道的管路布置,提取型腔模具中饮料瓶制品的分型线,通过扫描和拉伸等操作创建上、下模的分型面。在保证饮料瓶精度、外观质量且不影响成型区域的前提下,分别创建模具体积块和谷肚分型面。对于模具设计来说,分模是难点之一,确定分型面需要考虑4点因素:方便饮料瓶脱模;满足饮料瓶型腔精度要求;分模完成后使模具型腔深度较小,便于制造加工;分型面便于排气,防止出现气孔。

创建型腔分型面,分割型芯、型腔体积块,如图4所示。创建型腔模口及冷却槽,如图5所示。在模口部位,将1个冷却槽切除,保证管坯在模具内部能够均匀受热,避免出现饮料瓶口翘曲和颈部歪斜等现象。从模口位置的螺纹成型镶件吹塑口通入洁净空气压力为0.5 MPa左右,保证饮料瓶制品凝固过程内应力分散均匀。吹塑过程中为保证冷却应力均匀和合理的冷却速度,如图6所示,将冷却水回路创建到型腔背面的水箱中,其中各水路通道直径设定为10 mm,盖上盖板和防漏垫片并用螺钉拧紧形成1个密封的循环水回路。

图4 型腔分型面Fig.4 Cavity parting surface

图5 型腔模口冷却槽Fig.5 Cavity mould cooling groove

图6 型腔冷却水回路Fig.6 Cavity cooling water circuit

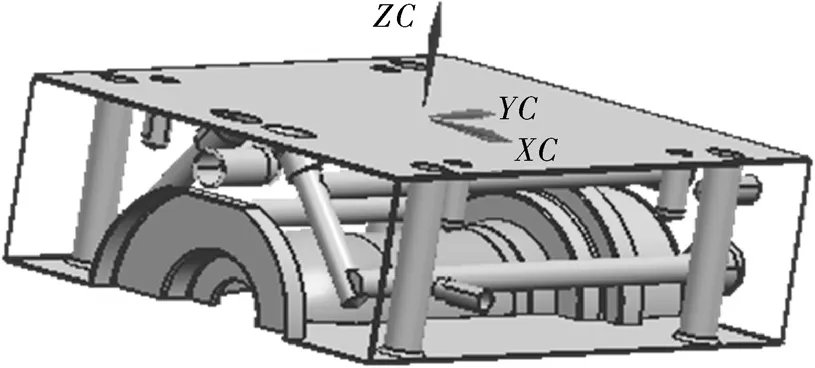

(4)型腔模具装配组合。创建谷肚定位销与螺栓,中空吹塑时将谷肚、型芯及型腔3部分结构连接,在型芯部件上创建螺栓孔和销钉孔。根据型腔模具整体结构尺寸,设计型腔模具导柱参数为16×150 mm,模架参数为 280×250×25 mm,装配上述创建完成的零部件,得到饮料瓶型腔模具结构爆炸图如图7所示。借助UG开模仿真进行整体结构干涉自检,无边界重叠或缺失区域,满足模具设计要求。

图7 饮料瓶型腔模具结构爆炸图Fig.7 Exploded view of cavity mould structure of beverage bottle

2 型腔模具数控仿真加工

2.1 型腔模具数控加工流程

UG软件数控加工模块功能包括平面铣削、表面手动铣、点加工、车削、连续铣削、线切割和变轴曲面轮廓铣削等。后处理模块包含2种程序:图形后处理程序和UG通用后处理程序,经过工具路径生成NC程序,导入指定机床识别,实现无缝衔接[8-9]。

数控仿真加工流程为7个步骤:分析几何体;选择加工环境定义配置;创建及修改型腔模具父节点组;确定走刀路径及铣削方式;生成刀轨及检验;仿真加工;后置处理导出NC程序[10]。

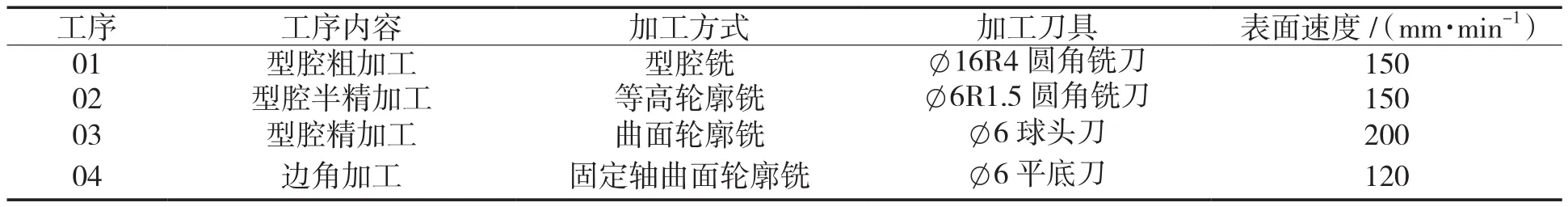

2.2 型腔模具数控加工工艺

型腔模具表面大部分是弧面,瓶口及边角细节特征较多,因此刀具类型依据加工形状及轮廓曲率确定,粗加工选择较大的圆角铣刀。进行分层加工时,选取腔铣粗加工,切削深度为0.6 mm,圆角铣刀使用16R4的刀具。粗加工和半精加工步骤完成之后,表面余量更加均匀,再对整个型腔用6的硬质合金球头铣刀进行精加工。其中型腔模具铣削加工工序如表2所示。

表2 型腔模具铣削加工工序Tab.2 Cavity mold milling process

2.3 数控仿真及后置处理

创建型腔模具粗加工仿真路径,导入模型确认工作坐标系的坐标原点位于模型底面的中心。进入处理模块,将CAM流程配置设定为“cam-general”及CAM设定为“mill-contour”以初始化处理环境。设置粗加工参数:切割法遵循周围法;根据刀具直径30%确定切削步骤;将每个切割的全局深度设置为0.6 mm;刀前进/后退的水平间隙为3 mm;垂直间隙和最小间隙为1 mm;传输模式设置为前一平面。

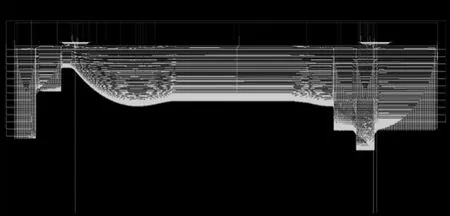

粗加工完成后,型腔的某些区域仍有较大余量,通过半精加工使用轮廓铣削去除。设置半精加工参数:层到层方法用于零件的交叉倾斜。使用零件的横向倾斜方法,可以连续切割,并且刀具进给位置呈螺旋形分布。精加工过程选择遵循周围的模式,进给方向从外到内,阶跃定义方法为残留波峰高度。型腔模具轮廓面精加工路径如图8所示,仿真加工效果如图9所示。

图8 轮廓面精加工路径Fig.8 Contour finish machining path

图9 型腔模具仿真加工效果Fig.9 Simulation machining effect of cavity mould

UG数控仿真结果表明:型腔模具上、下模芯正面刀具加工平顺,无撞刀及干涉现象,弧面、过渡面轮廓清晰光滑,腔体壁厚均匀,模具样件仿真加工效果显著。

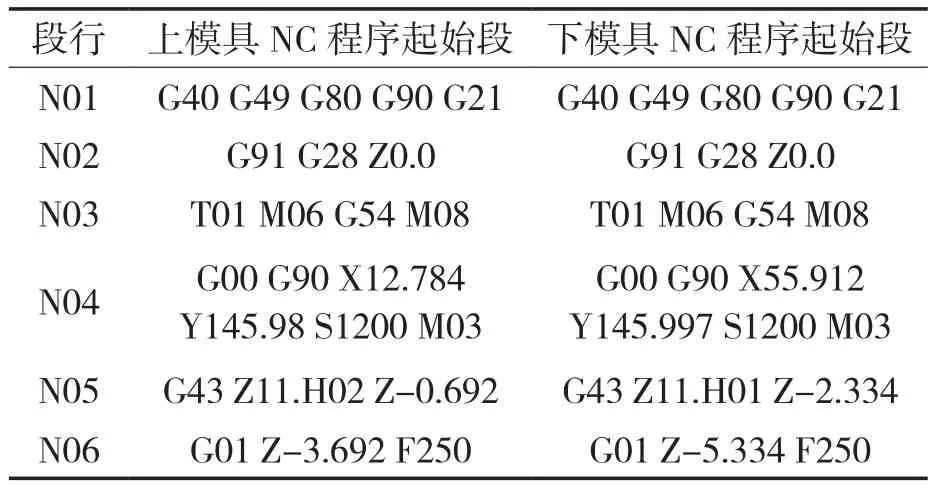

UG软件系统对数控机床无法识别的刀具位置进行计算,生成刀具位置文件,并进行后处理生成NC程序。UG/postexecute和UG/postbuilder构成UG的后处理模块,适用于大多数的数控机床系统,流程如图10所示。根据型腔上、下模具仿真加工路径结果,分别生成NC程序,其中起始程序段如表3所示。将NC代码导入数控铣床加工中心,安装毛坯、设置铣刀原点、对刀及程序调试等准备事项即可进行实物加工,有效缩短饮料瓶制品开发周期。

图10 UG软件后置处理Fig.10 UG software post-processing

表3 型腔模具NC程序起始段Tab.3 Cavity mould NC program start section

3 结语

本文以某型饮料瓶为例,介绍运用UG软件进行中空吹塑模具设计及数控仿真加工的一体化分析方法和操作步骤。通过UG软件的CAD/MOLD功能实现数据无缝衔接,在UG中设计的三维模型文件可以在数控仿真加工界面设置中直接导入,不存在格式转换过程中造成的兼容性及部分细节特征丢失问题,有效发挥UG软件的CAD/CAM协同优势,对同类塑料制品的模具结构设计与制造工艺具有一定的借鉴意义。