矿用复合防灭火凝胶的制备与特性研究

2022-09-16窦国兰赵云锋宣德全董永利简赫达仲晓星

刘 杰,窦国兰,赵云锋,宣德全,董永利,简赫达,仲晓星

(1.中国矿业大学 安全工程学院,江苏 徐州 221100;2.义马煤业集团股份有限公司 千秋煤矿,河南 义马 472399)

煤炭自燃始终是困扰矿井安全生产的一大难题。可燃物、氧气和点火源是煤自燃灾害的三要素,只要切断其中1 个要素,便可以终止煤自燃灾害的发展。目前,煤自燃主要防治措施有:在采空区灌浆、喷阻化剂[1-3]、注惰性气体[4-6]、注三相泡沫[7]、注胶体[8-10]以及在巷道高冒区注水泥泡沫或填充高分子泡沫堵漏风等。与其他防火材料相比,凝胶具有优异的保水、降温和堵漏隔氧性能,已成为我国煤矿火灾防治十分有效的手段,在煤矿井下扑灭明火和预防浮煤自燃方面都取得了很大成功[11-12]。按照形成凝胶的基料的不同,凝胶防灭火材料可分为无机凝胶和有机凝胶2 大类,其中,无机凝胶中最典型的是硅酸凝胶,主要是由液态水玻璃和促凝剂反应形成的具有三维网络结构的水凝胶[13];该材料具有成本低廉、流动性好等优点,近年来在煤矿防灭火应用中取得了很好的效果,但水玻璃凝胶抗压强度差、受压易破碎,而且在空气中易失水、收缩、干裂并逐渐粉化,从而限制了其防灭火效果。

有机凝胶是由低分子量亲水性有机化合物聚合而成的胶体,具有较强的吸水性和固水性、较好的附着力和黏度,能够延长水在胶体内的滞留时间。尽管现有有机凝胶的抗压强度较无机凝胶有了较大突破,也能够避免粉化干裂现象的发生,但是有机凝胶仍存在流动性差、渗透范围小及成本太高的缺点。综上可见,尽管凝胶防灭火材料在煤矿防灭火现场已经取得了较好的效果,但是抗压强度差、易粉化干裂及成本高等缺点仍制约着煤自燃凝胶防灭火材料的应用,亟需研发一种新型凝胶防灭火材料,在凝胶固有性能的基础上,解决凝胶防灭火材料现存的机械强度差、粉化干裂及成本高的问题,提高凝胶防灭火材料的应用范围。

膨润土是以蒙脱石为主要成分的非金属黏土矿物,具有较强的吸湿性和膨胀性,在水中可以分散成凝胶状,并具有一定的黏滞性和触变性[14]。田宏等用改性后的膨润土与水混合制成水灰比为(3~5∶1)的防灭火注浆封堵材料,这种材料和煤粉等掺合在一起,可形成具有较高可塑性和黏滞性的胶体材料。这种胶体材料热稳定性好、保水性强,高温脱水后也不干裂,是一种较好的封堵材料。然而,虽然膨润土胶体封堵材料具有优于黄泥浆等封堵材料的性能,但是受到膨润土矿物的纯度、结晶度影响,常见的膨润土凝胶的水固比范围一般较窄,而且膨润土无机凝胶的成胶需要一定的老化时间,成胶时间相对较长,限制了膨润土无机凝胶在煤矿防灭火中的应用。

近年来,研究发现粉煤灰受碱激发后可以得到一种类似于水泥的无机胶凝材料,这种胶凝材料的强度明显优于高分子材料,而且具有较好的热稳定性和抗氧化能力[15-17]。然而,这种粉煤灰凝胶却表现出强大的脆性[18],应用于煤自燃防治时,在受力时,容易产生二次裂隙,影响堵漏风效果。综上可以看出,膨润土无机凝胶和粉煤灰凝胶分别具有热稳定性好、失水不开裂和抗压强度高的优势,而且膨润土资源比较丰富,分布也较广泛;粉煤灰又是一种产量与存储量都比较大的工业废料,急需探索其高效利用的方式,因此,将膨润土无机凝胶和粉煤灰胶体引入到凝胶体系中既可以实现粉煤灰和膨润土的高效、高值化利用,又可以解决凝胶体抗压强度差、粉化干裂及成本高的问题,但是如何实现膨润土和粉煤灰的有机结合,形成胶凝时间可调、水固比宽比例的凝胶,全面提升胶体的防灭火性能尚不清楚。

为此,在水玻璃无机凝胶的基础上,引入钠基膨润土和氢氧化钙(Ca(OH)2)激活粉煤灰,通过分析不同组分配比及水固比对胶体的成胶时间、保水性和抗压强度等性能的影响,确定制备胶体的最佳组分配比,分析胶体的形成过程中各组分之间的相互作用,阐明复合胶体的形成机理,从而制备复合防灭火凝胶。

1 实验部分

1.1 实验原料

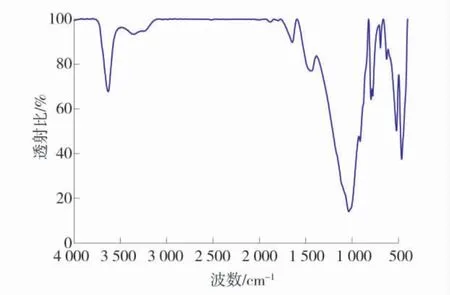

实验所用原料为:工业级粉状水玻璃,模数2.85,卧龙化工有限公司;工业级碳酸氢钠,山东盐品社盐化有限公司;工业级氢氧化钙,含钙量85%,杭州质诚钙制品有限公司;粉煤灰:一级粉煤灰,灵寿展腾矿产品加工厂;钠基膨润土:镇江句容牧丰膨润土加工厂,采用X-射线荧光光谱(XRF)和傅里叶变换红外光谱(FT-IR)对所选用的钠基膨润土的化学成分和矿物组成进行了分析。钠基膨润土的红外光谱图如图1。

图1 钠基膨润土的红外光谱图Fig.1 Infrared spectra of sodium bentonite

XRF 的测试结果显示,该钠基膨润土的主要组成成分为SiO2和Al2O3,含有少量的Na2O、MgO、Fe2O3、CaO 和K2O,其中Na2O 的质量分数为3.89%,比膨润土原矿中的Na2O 含量要高得多。

钠基膨润土的红外光谱在3 631 cm-1和3 358 cm-1附近有2 个明显的吸收峰,分别对应于Al-OH 和层间水分子的H-O-H 的伸缩振动吸收峰;1 646 cm-1附近是H-O-H 弯曲振动吸收峰;1 037 cm-1附近的吸收峰则归属于钠基膨润土中的Si-OSi 的反对称伸缩振动;低频区的521 cm-1和465 cm-12 个吸收峰是由膨润土的Si-O-M(金属阳离子)和M-O 的耦合振动引起的。从XRF 和红外光谱的分析结果可以看出采用的膨润土是以蒙脱石为主的钠基膨润土。

1.2 凝胶体的制备

将水玻璃、碳酸氢钠、粉煤灰、钠基膨润土及氢氧化钙等固体原料按比例混合均匀,并根据一定固水比将混合均匀的固体粉末物料加入水中,搅拌均匀,静置成胶,形成凝胶体。凝胶外观图如图2。

图2 凝胶外观图Fig.2 Gel appearance

1.3 凝胶性能测试方法

1)凝胶的成胶时间的测定。采用瓶试法测定凝胶的成胶时间,具体实验方法如下:在试管中,根据各组分配比配制一定量的凝胶,从凝胶配制完成开始至试管倾斜45°凝胶位置不发生移动所用的时间即为成胶时间。

2)凝胶固结体抗压强度测试。配制好凝胶倒入到立方体模具(40 mm×40 mm×40 mm),利用电子万能试验机根据GB/T 8813—2008 国家标准的要求进行抗压强度的测试。加载速度为1 mm/min,试样长50 mm、宽50 mm,每组试样重复3 次,取平均值。

3)凝胶的保水率测定。凝胶保水能力的强弱决定了凝胶防灭火作用的时间长短,保水能力越强的凝胶越能避免其内部吸收的水分因蒸发产生的损失,从而长时间覆盖在煤体表面起到冷却隔氧的作用;且在高温环境下,凝胶体会因网络结构中的水分蒸发而产生脱水收缩的现象,降低封堵效果。测试了凝胶在100 ℃下的保水率。将充分溶胀的凝胶装入坩埚,并放入鼓风干燥箱内,设定温度100 ℃,每隔1 h 从干燥箱中取出凝胶并称量,直至质量不再变化。每组实验测3 次,取其平均值。引入保水率来评估凝胶的保水能力,保水率按下式计算:

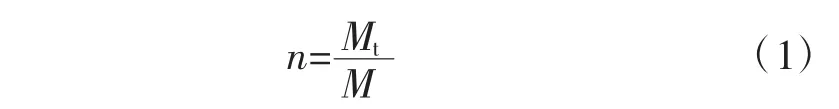

式中:n 为保水率,%;M 为充分溶胀的胶体的初始质量,g;Mt为在t 时刻时凝胶的质量,g。

4)胶体形貌的测试。将高聚态复合胶体置于冷冻干燥机中干燥12 h 除去水,将冻干的凝胶样品喷金涂覆,使用扫描电子显微镜(Quanta 250)对复合胶体的内部形态进行成像,观察胶体的形貌特征。

5)胶体黏度测试。使用NDJ-5S 旋转黏度计,在转子转速为60 r/min 时,测试胶体在1~15 min 内的黏度变化规律,每组试样重复3 次,取平均值。

2 实验结果

2.1 高聚态复合胶体的制备

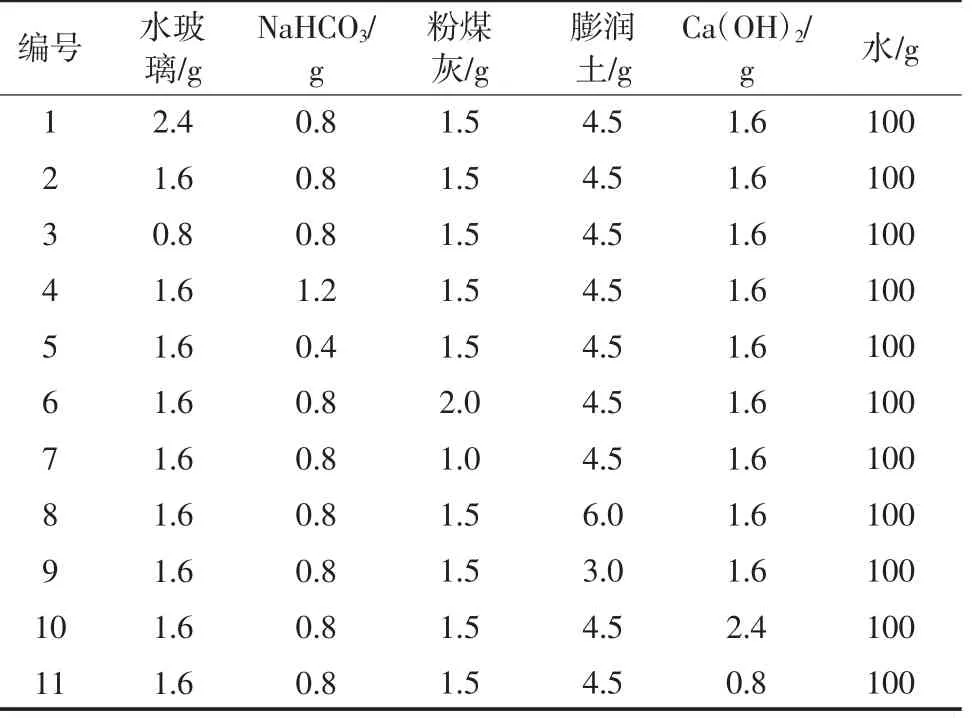

煤矿用凝胶防灭火材料主要通过降温、隔氧、堵漏、充填等发挥其防灭火特性。在煤矿井下,往往需要根据使用条件的不同,调整胶体的成胶时间在30 s~15 min,形成高保水性且具有一定抗压强度的凝胶防灭火材料,因此,成胶时间、保水性、抗压强度等都是衡量其性能的重要参数。制备了11 组复合胶体,研究了水玻璃、碳酸氢钠、粉煤灰、钠基膨润土以及氢氧化钙的含量对高聚态复合胶体的成胶时间、抗压强度、保水性和黏度的影响,优选最佳配比。复合胶体中各组分含量配比见表1。

表1 复合胶体中各组分含量配比Table 1 The content of each component

2.1.1 组分配比对凝胶成胶时间和抗压强度的影响

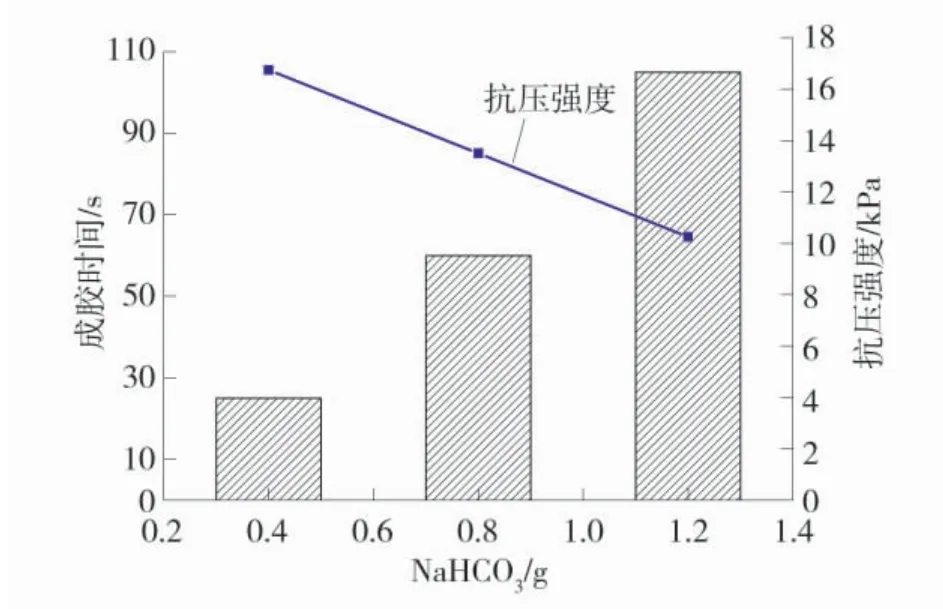

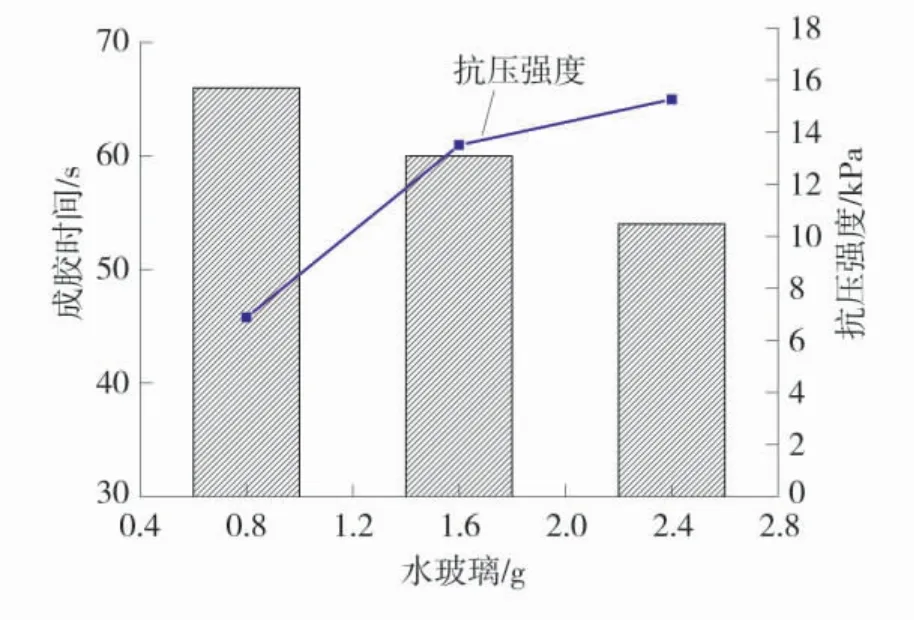

首先,固定水的用量为100 g,研究相对于水含量为0.8%、1.6%、2.4%的水玻璃以及0.4%、0.8%、1.2%的NaHCO3对复合胶体的成胶时间的影响,水玻璃对胶体成胶时间和抗压强度的影响如图3,NaHCO3对胶体成胶时间和抗压强度的影响如图4。

图4 NaHCO3 对胶体成胶时间和抗压强度的影响Fig.4 Influence of NaHCO3 on gelation time and compressive strength of colloid

由图3 可知,胶体的成胶时间随着水玻璃添加量的增加而缩短,但减小的幅度不大,而抗压强度却随着水玻璃添加量的增加明显增大:当添加2.4%水玻璃时,抗压强度达到了15.25 kPa,与添加0.8%水玻璃相比,抗压强度提高了135%;由于水玻璃添加量从1.6%增大到2.4%,抗压强度仅增加了12.9%,显然,1.6%水玻璃添加量对胶体的成胶时间和抗压强度都是最优的。

图3 水玻璃对胶体成胶时间和抗压强度的影响Fig.3 Influence of sodium silicate on gelation time and compressive strength of colloid

图4 显示了NaHCO3对胶体的成胶时间和抗压强度的影响,可以发现,NaHCO3添加量为0.4%时,抗压强度最高,但是成胶时间也最短;当NaHCO3的添加量增大到0.8%时,抗压强度减小了约19%,成胶时间延长为0.4%添加量的2.5 倍,而且随着NaHCO3含量的进一步增加,抗压强度继续减小,成胶时间进一步延长至105 s。NaHCO3对胶体的成胶时间和抗压强度的这种影响可能是因为NaHCO3在凝胶体系中是促凝剂,可以与水玻璃反应生成原硅酸凝胶,随着NaHCO3添加量的增加,与水玻璃反应的物质量也增多,生成的凝胶也增多,然而,由于水玻璃凝胶承压能力太差,因此,在复合胶体中,生成的水玻璃凝胶含量越大,胶体的抗压强度越差,所以,胶体的抗压强度随NaHCO3添加量的增加而降低。此外,煤矿用凝胶防灭火材料的成胶时间太短会造成堵管而难以输送,因此,综合考虑成胶时间和抗压强度,最终确定NaHCO3的添加量为0.8%。

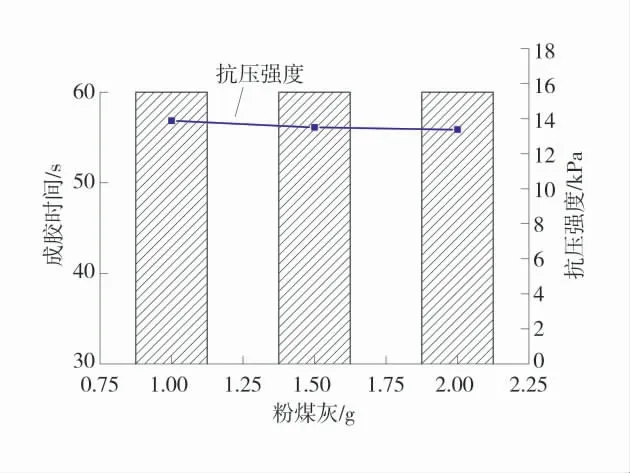

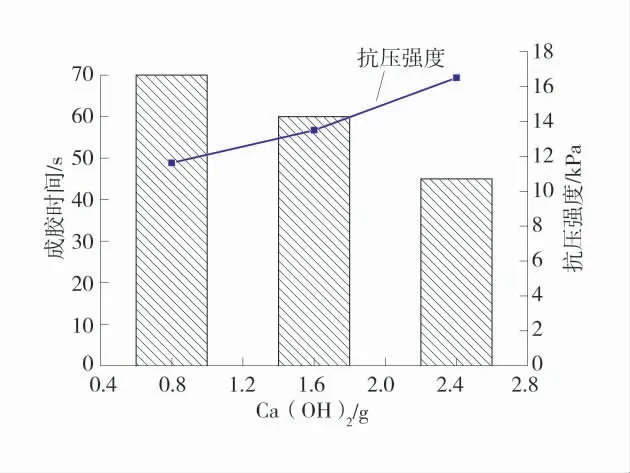

粉煤灰和Ca(OH)2的含量对胶体成胶时间和抗压强度的影响分别如图5、图6。结果表明,粉煤灰的含量对胶体的抗压强度及成胶时间几乎没有影响,而Ca(OH)2添加量增加,胶体的成胶时间缩短,抗压强度增大。这主要是因为在复合凝胶体系中,Ca(OH)2的作用主要是激发粉煤灰中的活性组分,使更多的硅铝活性组分进入到溶液中参与反应,形成大量三维网状结构,从而缩短了成胶时间,提高了抗压强度。在实验中还发现Ca(OH)2还具有防止胶体失水开裂的作用。

图5 粉煤灰对胶体成胶时间和抗压强度的影响Fig.5 Influence of fly ash on gelation time and compressive strength of colloid

图6 Ca(OH)2 对胶体成胶时间和抗压强度的影响Fig.6 Effect of Ca(OH)2 on gelation time and compressive strength of colloid

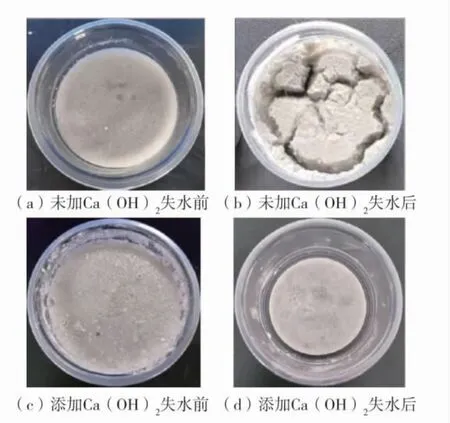

胶体失水前后对比图如图7。由图7(b)可知,为没有添加Ca(OH)2的胶体,经过一段时间后,胶体失水开裂,这可能是由于Ca(OH)2的激发使得凝胶体系中硅铝摩尔比增加,形成了更多更稳定的Si-O-Al 键,减少了不稳定的Al-O-Al 键的形成。另外,水玻璃也可以作为碱性组分活化粉煤灰形成由硅氧四面体与铝氧四面体以共享氧桥聚合而成的三维网络胶凝体,因此,结合水玻璃和NaHCO3的含量对胶体性能的影响,该复合胶体体系中不宜添加过多的NaHCO3,使其与水玻璃形成脆性的原硅酸凝胶,应添加适量NaHCO3,使其与一部分水玻璃反应,而另一部分水玻璃则可以活化粉煤灰形成固水性和力学性能较好的三维网络凝胶体。

图7 胶体失水前后对比图Fig.7 Comparison of colloid before and after water loss

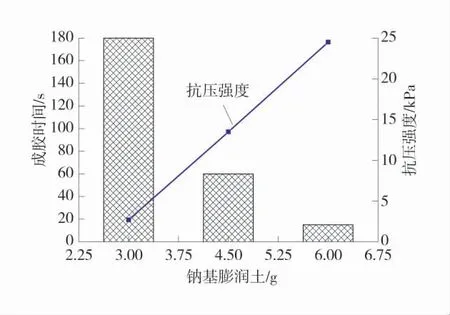

钠基膨润土是复合胶体中的主要成分,其含量对胶体成胶时间和抗压强度影响很大,钠基膨润土对胶体成胶时间和抗压强度的影响如图8。

图8 钠基膨润土对胶体成胶时间和抗压强度的影响Fig.8 Influence of sodium bentonite on gelation time and compressive strength of colloid

当钠基膨润土添加量为3%时,需要30 min 才能成胶,形成的胶体的抗压强度最低,只有2.69 kPa,随着钠基膨润土添加量增加,成胶时间缩短,抗压强度增强。这可能是因为钠基膨润土颗粒在水介质中相互交联形成连续的网络结构,具有吸水膨胀的特性,因此,当钠基膨润土用量增大时,吸水速率加快,成胶时间缩短;在复合胶体体系中,片层的膨润土凝胶填充在原硅酸和粉煤灰的三维网络结构中,使凝胶结构更加紧密,提高了抗压强度。然而,钠基膨润土的含量为6%时,成胶时间太短,只有20 s,不利于井下胶体输送,因此,钠基膨润土的最优含量为4.5%。

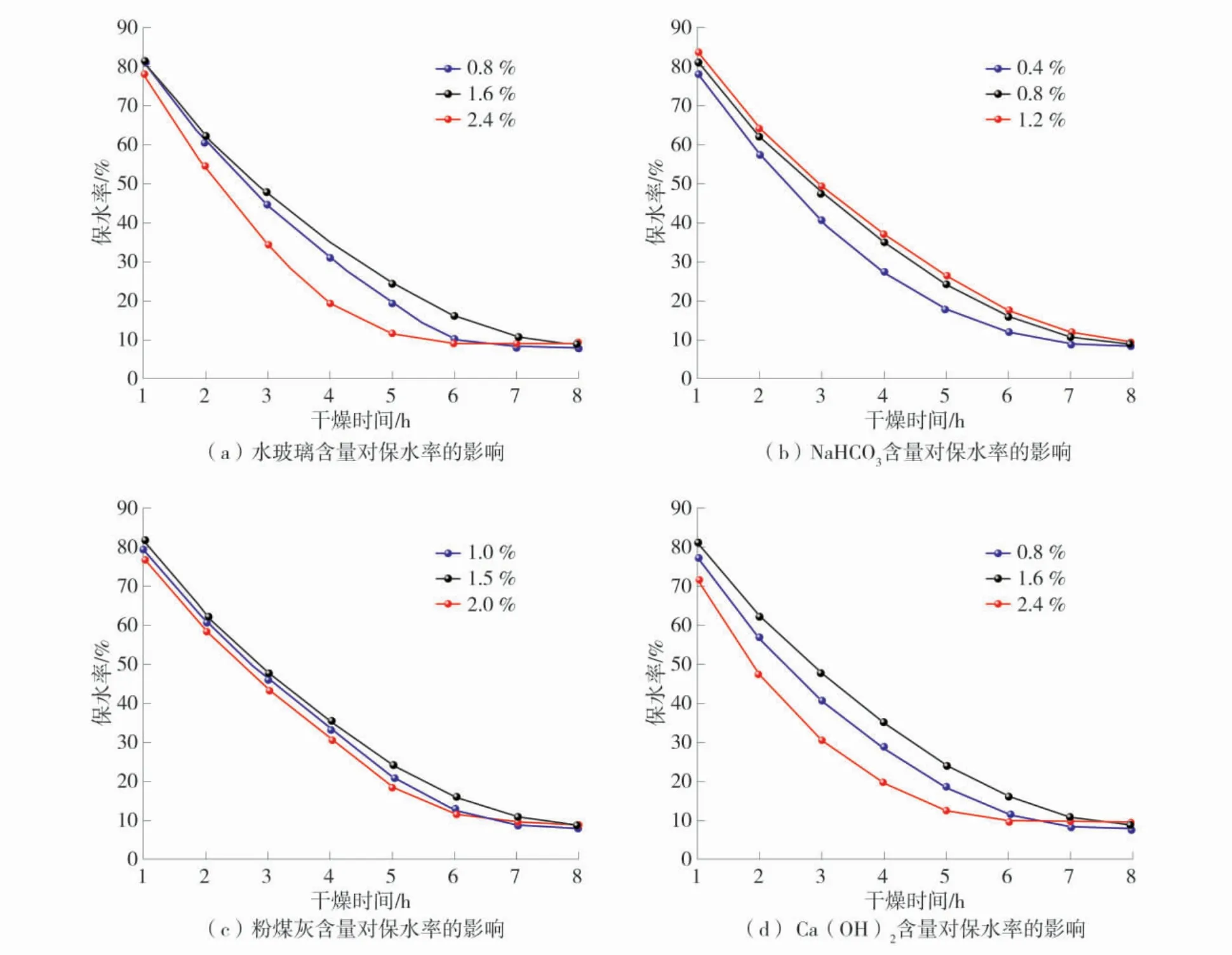

2.1.2 各组分配比对凝胶保水性的影响

凝胶是否具有在高温环境下的高保水性,对凝胶能否广泛应用于煤矿井下采空区封堵具有重要意义。研究分析了凝胶各组分浓度对凝胶的高温保水性的影响,在100 ℃恒温条件下,各组分含量凝胶保水率随时间的变化关系如图9。

由图9 可以看出,凝胶的高温保水率随时间延长而降低,曲线整体分为2 个阶段:在0~4 h,凝胶的高温保水率下降较快,而在后4 h,保水率的下降速度减慢,曲线变得平缓,这主要是因为在加热初始,失去的水分主要是凝胶表面的水分,该过程为表面控制过程;而随着时间的推移,该过程就逐渐转变为扩散控制,内部的水分子扩散至表面需要克服凝胶表面致密干缩层的阻力影响,使保水率趋于平缓。

图9 各组分含量对凝胶保水率的影响Fig.9 Influence of each component content on water retention of gel

由图9(a)和图9(b)可以看出,凝胶的高温保水率随水玻璃质量分数的升高先增大后降低,随着碳酸氢钠质量分数的升高而增大。这是因为凝胶的保水性与凝胶的三维网络结构有关,在其他成分一定的情况下,随着水玻璃或NaHCO3质量分数的增加,生成的原硅酸凝胶增多,复合胶体的凝胶网络结构致密性增强,抑制了凝胶内部水分的蒸发,保水性增强;然而水玻璃在复合胶体体系中既是反应物又是粉煤灰的激发剂,若水玻璃过量,过量的Na+反而会阻碍粉煤灰颗粒中SiO2和Al2O3的解聚,从而减缓了粉煤灰胶体的形成,降低了复合胶体网络结构的致密性,从而降低了保水性;NaHCO3的质量分数由0.8%升高到1.2%时,凝胶的高温保水率提升极小,保水率曲线基本重合,这主要是因为在水玻璃含量一定的情况下,NaHCO3质量分数增大,形成的原硅酸凝胶增多,但是,化学当量的水玻璃与NaHCO3反应完全后,再增加NaHCO3的量,对凝胶的形成没有影响,凝胶的保水性自然变化不大。

由图9(c)和图9(d)可以看出,粉煤灰和Ca(OH)2的含量对凝胶保水率的影响与水玻璃相似,都是随粉煤灰和Ca(OH)2质量分数的升高先增大而后降低。造成这种变化的原因是因为Ca(OH)2有激活粉煤灰活性的作用,在OH-的作用下,粉煤灰颗粒表面的Si-O 和Al-O 键断裂,Si-O-Al 网络聚合体聚合度降低,表面形成游离的不饱和活性键,活性SiO2或Al2O3溶出,与Ca(OH)2反应生成水化硅酸钙(C-S-H)和水化硅酸铝(A-S-H)等胶凝性产物,增加胶体网络的致密性,提高保水率。若粉煤灰过量,有限OH-不足以完全激活粉煤灰的活性,产生的胶凝性产物减少,导致胶体结构变得松散,网络的致密性降低,保水率降低。若Ca(OH)2过量则会破坏水玻璃与NaHCO3形成的Si-O 键,导致胶体结构变得松散,网络的致密性降低,保水率降低。

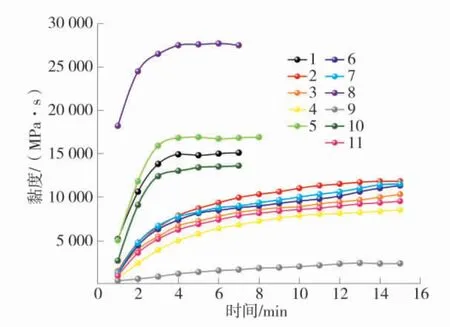

2.1.3 凝胶的黏度

不同配比的11 组胶体在1~15 min 内的黏度变化规律如图10。由图10 可以看出,水玻璃、粉煤灰、钠基膨润土以及Ca(OH)2含量的增加都会使胶体的黏度增加,但若粉煤灰含量过量则胶体黏度会下降;而NaHCO3含量减少引起胶体黏度增大。

图10 胶体黏度随时间的变化规律Fig.10 Variation of colloid viscosity with time

综上,结合各组分含量对高聚态复合胶体的成胶时间、抗压强度、高温保水性和黏度的影响,确定复合胶体的最佳配比为水玻璃1.6 g、NaHCO30.8 g、粉煤灰1.5 g、钠基膨润土4.5 g、Ca(OH)21.6 g,即在固料中,水玻璃占16%、NaHCO3占8%、粉煤灰占15%、钠基膨润土占45%、Ca(OH)2占16%。

2.2 高聚态复合胶体的性能

凝胶防灭火材料注入巷道后,很快形成凝胶体并充填在煤层裂隙内,通过控制漏风通道、隔绝煤与氧气、吸热降温等作用实现对煤自燃的有效防治,因此,矿井防灭火用凝胶材料除了必须具备成胶时间可控的特点,还要具备吸水保水性,失水再生性以及一定的抗压强度。在最优的组分配比条件下,对高聚态胶体的性能进行了分析研究。

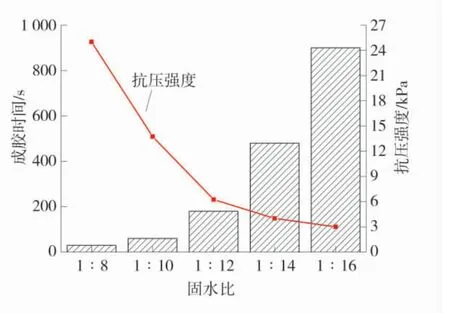

2.2.1 宽固水比

凝胶材料普遍具有一定的吸水性和保水性,固水比对凝胶的成胶时间有着较大影响,若凝胶适应较大范围的固水比,通过改变固水比便可在较大范围内调控成胶时间,满足了煤矿现场近距离充填和远距离输送堵漏的“宽比例”需要。利用前面优化得到的复合胶体固料,在不同固水比条件下的成胶时间,制备得到了一系列复合胶体,测试了其成胶时间和固化10 d 的抗压强度。不同固水比凝胶的成胶时间和抗压强度如图11。

由图11 可以看出,该复合胶体在固水比为1∶8至1∶16 之间都可以形成稳定的胶体,随固水比的增大,胶体的成胶时间从30 s 不断延长至15 min,且抗压强度逐渐降低。这是因为胶体中含水量增大,稀释了反应体系中活性单体的质量分数,减慢了聚合反应过程,也减弱了抗压强度。实验结果也表明,可以通过调整固水比来调控成胶时间,解决了胶体成胶时间不可控这一缺点,且控制方便。

图11 不同固水比凝胶的成胶时间和抗压强度Fig.11 Gelling time and compressive strength of gels with different solid/water ratios

2.2.2 复合胶体的稳定性和抗压强度

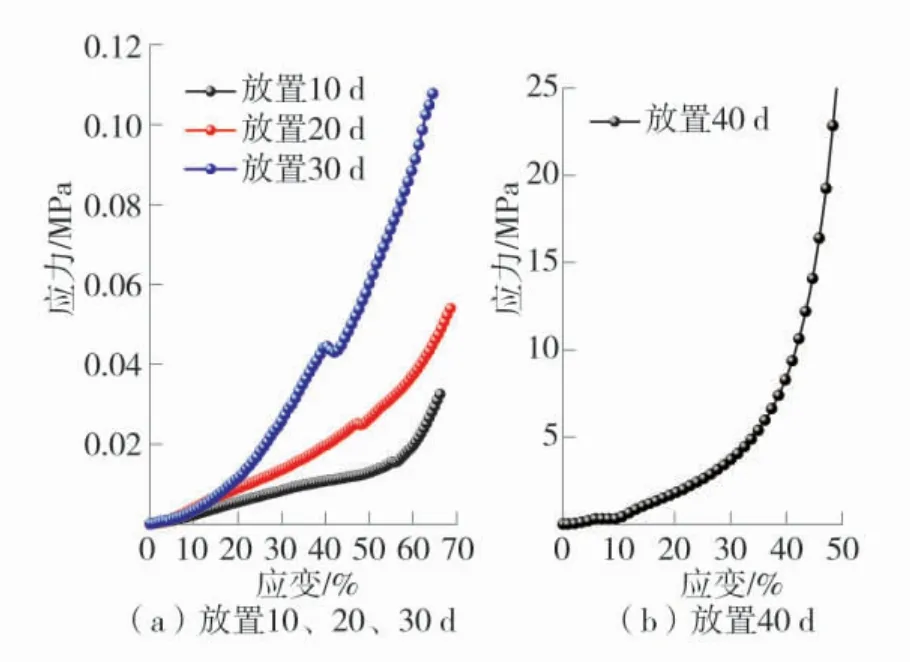

现有水玻璃凝胶承压能力差,且在空气中易失水粉化干裂,对矿井防灭火效果造成不利影响,研制的高聚态复合胶体通过引入膨润土凝胶和粉煤灰凝胶改善了传统水玻璃凝胶的这一缺陷。放置时间对抗压强度的影响如图12。

图12 放置时间对抗压强度的影响Fig.12 Effect of placement time on compressive strength

图12 为固水比为1∶10 的高聚态复合胶体在室温固化10、20、30、40 d 后的抗压强度。实验结果表明,随着时间的延长,试样逐渐失水固化,抗压强度逐渐增大,固化10、20、30 d 的抗压强度分别为0.011、0.025、0.045 MPa;当水分完全失去后,试样承压能力达到最大,试样被压成鼓状承压25 MPa 也不破碎。同时发现该高聚态复合胶体即使放置40 d,表面也不会开裂粉化,而且这些失水后的凝胶都具有较好的复吸水能力,能够将第1 次失水量的90%完全吸收,且凝胶强度没有任何变化。由此可见,该复合胶体有很强的抗压性能和吸水再生性,解决了水玻璃凝胶粉化、抗压强度差等缺点。复合胶体试样受压前后对比图如图13。

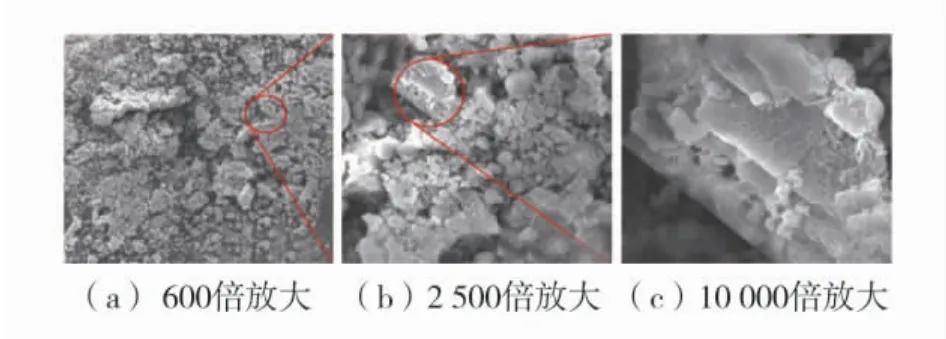

2.2.3 复合胶体的微观形貌

采用扫描电子显微镜观测了复合胶体的微观形貌,不同放大倍数下胶体的SEM 图如图14。

图14 不同放大倍数下胶体的SEM 图Fig.14 SEM images of colloids at different magnifications

在600 倍的放大倍率下观测,发现胶体多为胶粒堆积而成,分布较为均匀,这是钠基膨润土吸收大量水分体积膨胀而形成的胶粒或凝胶块;在2 500倍的放大倍率下,发现胶体中含有一些形状圆润的球形颗粒,这是由反应生成的水化产物沉积在未完全反应的粉煤灰颗粒上所形成的;在10 000 倍的放大倍率下,发现胶体表面有互相联锁的网状结构,这是Al-O-Si 三维网状结构与水化硅酸钙(C-S-H)和水化硅酸铝(A-S-H)等胶凝性产物相互交联而形成的网络结构。可见,在该复合胶体中含有多重交联的凝胶网络结构。

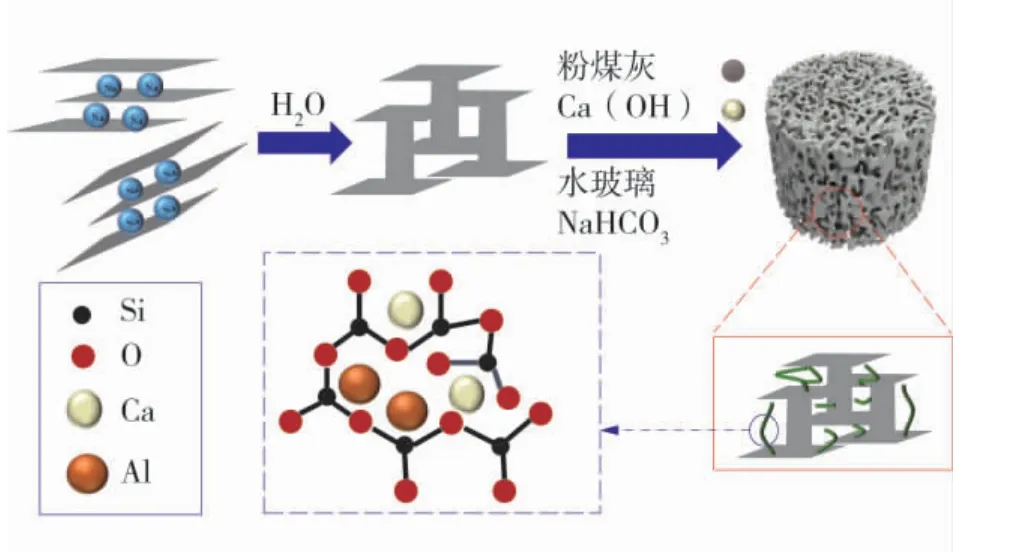

2.3 高聚态复合胶体的成胶原理

复合凝胶成胶机理示意图如图15。

图15 凝胶成胶机理Fig.15 Gelling mechanism

钠基膨润土具有片状硅酸盐结构,层与层之间的作用力因钠离子的交换作用而减弱,在水中容易分散且通过静电作用形成卡房式的凝胶结构;粉煤灰中含有大量的硅铝玻璃相,在碱性环境中(Ca(OH)2和水玻璃的作用下),硅铝相解聚成活性单体[SiO4]和[AlO4],再聚合形成水化硅酸钙和水化硅酸铝等胶凝性产物;同时,水玻璃又在促凝剂碳酸氢钠的作用下形成以Si—O 键为主的硅酸凝胶网络结构;这些凝胶网络结构穿插在膨润土凝胶的卡房式结构中,形成了稳定的三维网络结构,使得复合凝胶具有较好的吸水保水性和抗压强度,同时,也增强了Si—O—Al 键的稳定性,使其不易断裂,解决了胶体易干裂粉化的难题。

3 结 语

1)以钠基膨润土为主体,引入粉煤灰凝胶和水玻璃凝胶,采用一步混合法制备复合凝胶,通过对不同配比下胶体的成胶时间、抗压强度和黏度的分析,得到在固料中,水玻璃占16%、NaHCO3占8%、粉煤灰占15%、钠基膨润土占45%、Ca(OH)2占16%为最佳配比。制备得到的复合凝胶胶体成胶时间在30 s~15min 之间可控,且固水比适应范围从1∶8~1∶16,具有宽固水比的特征,抗压强度最大达到25 MPa。在实际应用中,只需改变固水比即可得到满足不同的应用需求的凝胶防灭火材料;并且该复合凝胶解决了水玻璃凝胶失水干裂、粉化的问题,是一种性能良好的防灭火材料。

2)使用扫描电镜对其微观形貌进行表征,并对起成胶机理进行了分析,该复合凝胶是由粉煤灰凝胶和水玻璃凝胶的网络结构穿插填充在膨润土凝胶的卡房式结构中形成相互交联的三维网络结构而形成的,增强了Si—O—Al 键的稳定性,提高了凝胶的溶胀性和抗压强度,解决了胶体易干裂粉化的问题。