基于惰化平衡的厚煤层透采空区煤自燃防控方法

2022-09-16孙广京何铖茂李乃禄陈成果范会峰秦志华

孙广京,何铖茂,李乃禄,陈成果,范会峰,秦志华

(1.贵州六盘水师范学院,贵州 六盘水 553000;2.中煤科工集团重庆研究院有限公司,重庆 400037;3.彬县水帘洞煤炭有限责任公司,陕西 咸阳 712000;4.西安科技大学 安全科学与工程学院,陕西 西安 710000)

近年来,关于采空区煤自燃火灾隐患分析及防治技术,相关学者已做了大量研究[1-3]。漏风是引起采空区煤自燃的主要原因之一[4-6]。受工作面采掘活动、煤层赋存复杂地质条件、大气参数变化等因素的影响,采空区周边距离工作面本层、层间、地表等多个区域风阻的变化导致采空区内外压能分布不均,存在漏风压差,多空隙介质环境下遗煤不断氧化升温引起自然发火。当前主要采用数值模拟和现场观测相结合的方法开展研究,通过建立有限元数学模型,利用数值模拟的手段分析采空区漏风流场[7-9]。在采空区漏风现场观测方面,利用瞬时释放法在风源位置持续释放示踪气体,对可能漏风点进行取样,通过检测风流中示踪气体含量,分析漏风通道,估算最小漏风速度与漏风量,结合现场实际条件确定煤自燃隐患程度和位置[10-11]。在采空区煤自燃隐患防控方面,以“减少采空区漏风、降低采空区氧体积分数”为预防原则开展预防。厚煤层综放开采遗煤量大,采空区周边煤柱破碎严重,当本煤层内存在老采空区时,工作面推进会增加本煤层内采空区周边裂隙导通,造成本面采空区和煤层内采空区贯通,形成复合采空区。工作面在不同采掘阶段,煤层覆岩采动裂隙时空演化规律不明确,漏风规律极为复杂,煤自燃隐患区域辨识难度大,难以做到采空区煤自燃隐患的有效防治[12-14]。为此,采用现场测定与数值模拟相结合的方法,在分析厚煤层综放开采条件下工作面透采空区各流场之间耦合关系的基础上,以水帘洞煤矿大巷煤柱(北)综放工作面为对象,开展采空区漏风观测和规律研究,提出基于“惰化平衡”的厚煤层透采空区煤自燃防控技术思路,为复杂环境条件下采空区煤自燃隐患超前预控工作提供新方法。

1 工作面概况

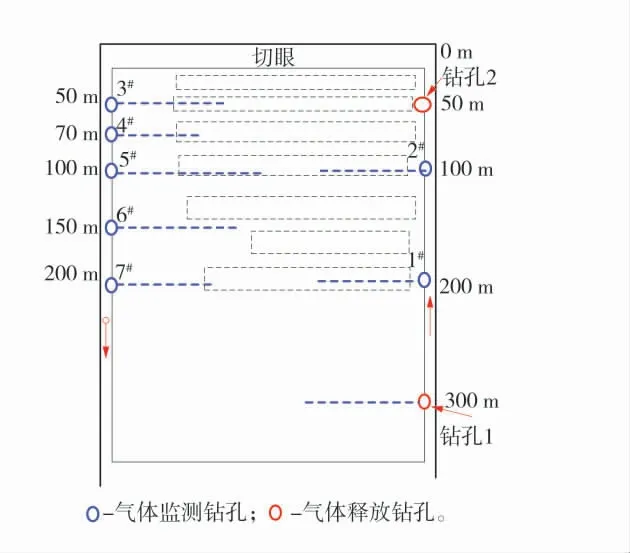

水帘洞煤矿为高瓦斯矿井,当前开采4#煤属Ⅰ类易自燃煤层,绝对瓦斯涌出量23.5 m3/min。其中大巷煤柱(北)综放工作面位于+770 水平大巷煤柱北部,西邻ZF2801 工作面采空区,北部为北十一巷、北十二巷周边老采空区。工作面运输巷长为335 m,回风巷长为360 m,工作面设计长度为170 m,煤层总体南高北低。根据历史资料显示,北十二巷沿本煤层底板由东向西以房柱法开采并遗留多个老采空区,其宽度约2~4 m,长度约100~150 m。工作面布置如图1。

图1 工作面布置示意图Fig.1 Layout of working face

本煤层内多个采空区层位复杂,结合回风巷探查钻孔初步探明本煤层至少存在7 个采空区。采空区间保护煤柱长期承压,破碎严重,裂隙导通性良好。工作面运输巷由于揭露北十二老巷,破坏老旧木棚支护,空洞显露,巷帮严重破碎且顶板破裂。回风巷掘进期间,为探测煤层中采空区位置,实施探查钻孔,在地应力的作用下使周边产生裂隙,钻孔裂隙与保护煤柱裂隙相连形成一片漏风通道。当切眼贯通形成负压通风后,漏风风流通过裂隙在煤层内采空区之间运移,导致采空区内部氧气浓度升高,煤自燃危险程度加剧,高浓度瓦斯在采空区积聚。

2 采空区漏风通道测定

2.1 测定方案

利用SF6示踪气体法测定本煤层内采空区漏风通道。试验仪器主要包括:SF6气瓶、减压阀、流量计、负压采样器、球胆和气相色谱仪等。采用连续定量释放法,即在释放点连续释放一定数量的SF6气体,在采样点处取样分析(间隔2~5 min 开始取样),通过分析气样中SF6气体体积分数确定释放点与采样点之间的裂隙导通性。在运输巷与回风巷相应位置设立7 个气体监测钻孔,设立2 个气体释放钻孔并预埋束管。气体监测钻孔参数见表1。

表1 气体监测钻孔参数Table 1 Gas monitoring borehole parameters

2.2 漏风通道确定

气体释放人员到达预定位置,开始释放SF6气体,流量为60 mL/min,连续释放5 min。释放后进行气样采集工作逐点采气,分析采集气样中的SF6气体体积分数。测点布置图如图2,采样检测结果见表2。

图2 测点布置图Fig.2 Layout of measuring points

表2 采样检测结果Table 2 Sampling test results

由表2 可知:①当在运输巷距切眼300 m 位置处释放SF6气体时(试验Ⅰ),1#~7#钻孔均未检测到SF6存在,表明该位置煤体裂隙发育小,与各采样点之间不存在漏风通道,SF6仅在钻孔内部积聚,未向回风侧运移;②在运输巷距切眼50 m 位置处释放SF6气体时(试验Ⅱ),除6#、7#钻孔外,1#钻孔(运输巷距切眼200 m)~5#钻孔(回风巷距切眼100 m)均检测到SF6,表明6#、7#钻孔(回风巷距切眼150、200 m)深部煤体裂隙发育小,与各采样点之间不存在漏风通道。

2.3 现场气体观测

钻孔CO 体积分数如图3。由图3 可知,同一时期内,回风巷侧7#钻孔(距切眼200 m)内O2体积分数最低,而CH4的体积分数则达到最大,表明7#钻孔处煤体裂隙发育极低,巷道向内漏风量较低。2#钻孔(距切眼100 m)O2体积分数极大,且CH4体积分数较小,表明该处裂隙较大,漏风明显。回风巷内3#钻孔(距切眼50 m)内O2体积分数较运输巷2#钻孔骤减,CH4体积分数则保持较高水平,表明切眼向外50 m 范围裂隙煤体区漏风量小;随着到切眼距离的增加,4#、5#钻孔(距切眼70 m、100 m)O2体积分数变大,此处煤体裂隙贯通,漏风明显。运输巷、回风巷距离切眼200 m 位置煤体漏风小,回风巷距切眼50~100 m 范围漏风明显。

图3 工作面开切眼期间各钻孔气体体积分数Fig. 3 Gas volume fraction of each borehole during the opening of the working face

3 采空区漏风流场模拟分析

3.1 数值模型

基本假设:①采空区几何模型简化为仅有垮落带的矩形几何体,空隙率为空间位置的函数;②采空区内气体为不可压缩气体,遵循非线性渗流定律。

1)质量守恒方程。

式中:ρ 为气体密度,kg/m3;vx、vy、vz为x、y、z 方向速度,m/s;t 为流动时间,s。

2)动量守恒方程。

式中:u 为速度矢量,m/s;I 为单位张量;p 为压力,Pa;F 为体积力,N/m3。

3)理想气体状态方程。

式中:p 为压力,Pa;M 为气体摩尔质量,g/mol;R 为理想气体常数,8.314 J/(mol·K);T 为温度,K。

3.2 几何模型及边界条件

根据SF6示踪气体漏风测定试验,并结合工作面周边老采空区物探结果,设定本模型距切眼200 m 以内范围为采空区区域,各采空区之间存在裂隙,其几何参数见表3。本模型实际设定采高3.5 m,采空区垮落带高10 m,运输巷与回风巷宽度为5 m。

表3 采空区几何参数Table 3 Geometric parameters of goaf

运输巷入口面设为inlet,空气流速0.8 m/s,回风巷出口面设为outlet,为自然出流,模型内部面设为interior,其余面设为wall,实体煤区域为固体。裂隙煤体区设为多孔介质区域,孔隙率为0.001。采空区为多孔介质,其遗煤区域设置氧气消耗源项,空隙率和渗透率依据经验方程进行设定[15],并在Fluent中进行UDF 编译。

本模型使用六面体网格法划分网格,其中采空区垮落带区域网格尺寸1 m,裂隙煤体区网格加密0.1 m,网格总数120 万,网格平均质量1。

3.3 采空区漏风流场

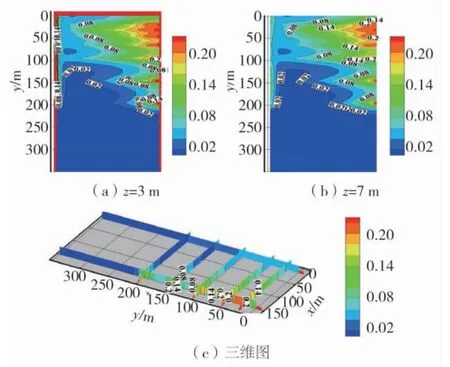

工作面初采期间周边采空区O2渗流场如图4。

图4 工作面初采期间周边采空区O2 渗流场Fig.4 O2 seepage field in surrounding goaf during initial mining of working face

由图4(a)可知,当工作面切眼贯通后,形成全负压通风,巷道风流大量漏入本煤层内采空区,受回风巷一侧卸压钻孔、瓦斯抽采钻孔等孔周裂隙场影响,漏风风流由运输巷向回风巷运移。其中切眼向外100 m 范围采空区氧气最远渗流至回风巷侧,形成东西走向贯通性漏风,此范围内最小O2质量分数为6%,切眼向外100~200 m 范围内O2质量分数则呈现逐渐减小的趋势。

由图4(b)可知,随着高度的增加,采空区同一位置处O2质量分数逐渐减小,其主要原因为采空区冒落带上覆岩层空隙率小,O2渗流较为困难。

由图4(c)可知,各采空区O2质量分数随其深度的增加逐渐递减,且采空区O2扩散程度随距切眼距离的增加而逐渐减小,其中运输巷端头近切眼处O2扩散的范围明显大于回风侧。

3.4 采空区煤自燃危险区域

结合采空区遗煤自燃危险性划分标准[16]:氧气体积分数介于8%~18%为煤自燃氧化带,由此确定大巷煤柱(北)工作面初采期间周边大面积采空区煤自燃危险区域如图5。

图5 工作面初采期间周边大面积采空区煤自燃危险区域Fig.5 Coal spontaneous combustion dangerous area in surrounding large goaf during initial mining of working face

由图5 可知,切眼向外约125 m 范围为煤自燃危险区域,切眼向外50 m 范围内危险区域由运输巷向回风巷最大延伸约100 m,此区域应为大巷煤柱(北)综放工作面初采期间周边大面积采空区气体运移重点防控区域。

4 采空区煤自燃防控方法

4.1 工作面开切眼时期煤自燃防控方法

工作面切眼贯通后本煤层内采空区漏风严重,内部O2、CO、CH4等气体呈现复杂运移特征,形成煤自燃危险区域。因此,对重点防控区域以注氮气惰化平衡为主,两巷道巷帮喷浆和采空区压注水玻璃凝胶隔离为辅。工作面开切眼期间煤自燃防控方法如图6。

图6 工作面开切眼期间煤自燃防控方法Fig.6 Prevention and control method of coal spontaneous combustion during open-off cut of working face

4.1.1 封闭式氮气惰化

根据采空区漏风情况,设计的注氮各参数为:①Q0:大面积采空区总漏风量,约8.3 m3/min;②C1:大面积采空区氧化带平均氧气体积分数,约13%;③C2:惰化防火指标氧气体积分数,为8%;④CN:注入氮气体积分数,约98%;⑤p2:输氮管末端设计压力,0.1 MPa;⑥Qmax:最大输氮量,3 000 m3/h;⑦D0:主输氮管路管径,200 mm;⑧Di:支管路管径,150 mm;⑨Li:输氮距离,32 00 m。大巷煤柱(北)工作面周边采空区注氮流量约600 m3/h,输氮压力为0.36 MPa。对运输巷距切眼50、100 m 2 处位置附近施工注氮钻孔,孔深20 m,单孔压注流量300 m3/h。

4.1.2 多钻孔连续压注凝胶

将矿井黄泥灌浆管路改造为水玻璃凝胶管路,在运输巷与回风巷分别形成1 套注胶系统,即2 台双液泵、4 路直径25 mm 注胶管路,保障两巷道水玻璃流量为25~50 m3/d。运输巷内1 路注胶管路分别对距切眼100、200 m 位置进行小流量压注;回风巷每隔50 m 设计注胶孔,压注水玻璃凝胶分为普注、加固,普注量为25~50 m3/d,压注凝胶量以返浆为准,使运输巷与回风巷间老采空区形成部分大面积隔离带,封堵漏风。

4.1.3 多钻孔气体监测

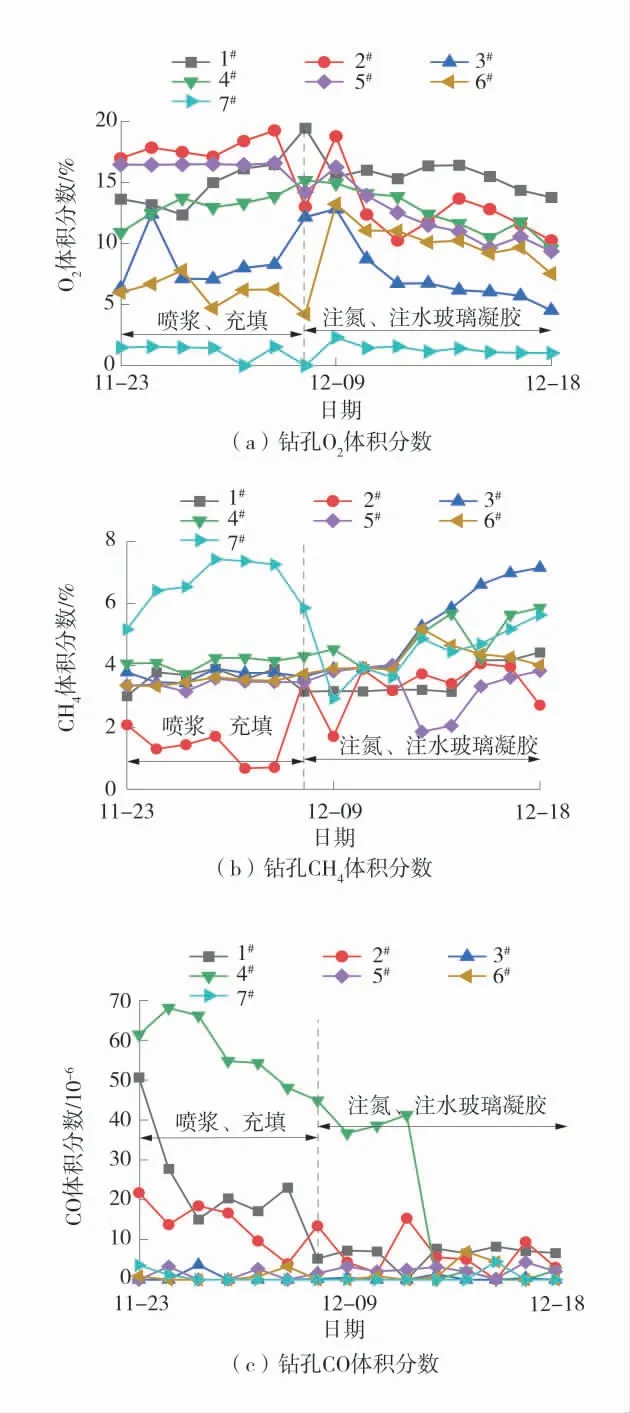

利用前期在运输巷与回风巷设立7 个束管监测钻孔,监测采空区气体涌出量变化情况如图7。

图7 工作面开切眼期间各监测钻孔气体分布Fig.7 Gas distribution of each monitoring boreholeduring open-off cut of the working face

开采初期主要对切眼东段已揭露采空区和后部采空区进行治理,两巷道巷帮喷浆,各监测钻孔氧气体积分数均保持较高水平,且1#、2#、4#钻孔均检测到CO,其中4#钻孔CO 体积分数高达70×10-6,表明回风巷距切眼70 m 位置煤自燃隐患较大。随后对运输巷一侧采空区压注氮气惰化,回风巷一侧压注水玻璃凝胶堵漏,各监测钻孔氧气体积分数开始降低,且CH4体积分数开始逐渐上升,CO 体积分数大幅下降。

4.2 工作面过采空区时期煤自燃防控方法

工作面过采空区时期煤自燃防控方法如图8。

图8 工作面过采空区期间煤自燃防控措施Fig.8 Prevention and control measures for coal spontaneous combustion during working face passing through goaf

针对本面后部采空区,可在进回风隅角埋设束管,每天对该区域气体进行取样分析,两端头悬挂挡风帘,巷道覆盖长度20 m,每隔10 m 构筑1 道炉渣袋墙,每隔50 m 构筑2 道间距1 m 隔离墙,及时对间距内注浆、压注胶体;两巷道自切眼起每隔15 m,在工作面端头施工1 道炉渣袋隔离墙。工作面回采期间,在采区通风系统发生变化时,及时测定和调整工作面的风量,减少采空区内漏风范围和漏风量。

针对本煤层采空区,可持续对已探明采空区压注高分子充填材料;利用地面二氧化碳罐车通过二氧化碳蒸发器连接井下注氮管路对其间歇性压注液态CO2,降低采空区煤自燃高温隐患,保持内部气体平衡。

工作面过采空区期间各监测钻孔气体分布如图9。

由图9 可知,在回采前期,各钻孔O2体积分数均逐渐上升,CH4体积分数均逐渐降低,表明工作面采动增大了各采空区之间裂隙,导致漏风增加。其中1#(运输巷距切眼200 m)、5#(回风巷距切眼100 m)钻孔CO 体积分数开始增加,表明此两处位置漏风严重,该两处采空区破碎煤体出现低温氧化现象。随着回采中加大实施注氮气、注凝胶等防灭火作业,各钻孔O2体积分数开始下降,CH4体积分数保持平衡,1#、5#钻孔CO 体积分数开始降低。

图9 工作面过采空区期间各监测钻孔气体分布Fig.9 Gas distribution of each monitoring borehole during the working face passing through the goaf

4.3 工作面停采时期煤自燃防控方法

工作面停采撤面时期通过隅角设煤垛墙、气体监测、注氮和注胶等“惰化平衡”措施,对采空区煤自燃危险区域超前防控[17],具体措施如下。

1)停采前分别在两巷端头距终采线30、15、5 m的进回风隅角各施工1 道3 m 煤垛墙,墙内埋设注氮管路、监测束管。

2)调整好架间距,每3 个架间必须确保有2 个架间留设间隙能正常施工防灭火钻孔。

3)停采撤面时,调整工作面风量至400 m3/min。

4)两巷采空区隔离墙垛内留设注胶管路、监测束管,两端头及运输巷的隔离墙间压注胶体,防治端头漏风。

5)停采撤面后,采空区注胶体,对重点区域进行补注。

6)长短孔结合预防架顶煤体自燃,在进风隅角(前刮板输送机机头)绞车硐室内,向20#至40#架顶施工长距离大孔径钻孔,进行注浆堵漏。

5 结 语

1)切眼向外200 m 范围内本煤层采空区之间存在明显漏风裂隙,运输巷、回风巷距离切眼200 m位置煤体漏风小,回风巷距切眼50~100 m 范围漏风明显。

2)工作面切眼贯通,运输巷一侧漏风流通过本煤层内采空区裂隙向回风侧运移,且采空区内O2质量分数随距切眼距离的增加而逐渐减小,切眼向外约100 m 范围为本煤层采空区煤自燃危险区域。

3)建立基于惰化平衡的煤自燃防控方法,对工作面在开切眼、过采空区、停采期间进行喷浆、注凝胶和注氮气,使得本煤层采空区内O2与CO 体积分数逐渐降低,保障了工作面的安全回采。