某车型横向稳定杆台架疲劳仿真分析方法

2022-09-16于东娜鄂世国

于东娜,田 崇,鄂世国

(华晨汽车工程研究院,辽宁 沈阳 110141)

1 背景介绍

横向稳定杆又称防倾杆,属于辅助弹性元件里面的扭杆弹簧,可有效防止整车在转弯时的横向侧倾及改善平顺性。左、右轮安装点受到来自颠簸路面引起的,在反向轮跳量为载荷幅值下的周期性往复运动,强度应力通常在弹性范围内,主要以高周疲劳耐久形式破坏。在稳定杆强度疲劳分析研究领域中,李艳红等对稳定杆全模型进行了疲劳分析。冯兰芳等在其基础上,引入了比较专业的MSC.fatigue软件来求解计算疲劳寿命。刘素红等根据疲劳计算结果进行灵敏度参数优化。近年,许期英等使用Isight软件对稳定杆的杆径做了优化,得到最大疲劳寿命下的最优杆径。以上的研究普遍存在着创建分析方法老旧,流程效率低,缺少与试验测试等对标实际情况。另外,稳定杆作为扭杆弹簧,多采用机械性能较高的60Si2CrVA、55Cr3、60Si2MnA等高强度弹簧钢,其在材料、成型、热处理、喷丸强化等方面影响稳定杆的强度及疲劳耐久性能。

本研究采用行业内通用的Hypermesh软件进行网格离散化快速处理,在ABAQUS求解器接口环境下,进行反向轮跳量加载下的非线性强度求解计算,通过疲劳耐久专业分析软件FEMFAT计算出其疲劳寿命,由于稳定杆受到的幅值载荷传递路径方向单一,且台架试验的工装夹具是按照路试再现法安装搭建,故能很好地反映出稳定杆的疲劳耐久性能,将仿真数据与台架试验测试数据进行对标,总结出了快速验证的流程技术规范,作为产品设计的理论指导,可有效地缩短开发周期。

2 研究对象

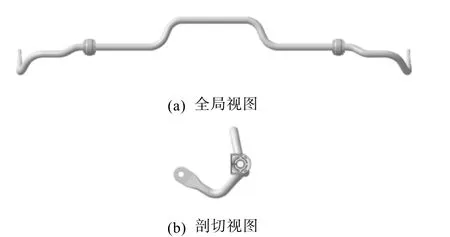

以乘用车某车型后桥横向稳定杆作为研究对象,带有衬套的总成3D数据模型如图1所示,图(a)为全局视图,图(b)为在衬套径向中心面提取的剖切视图。

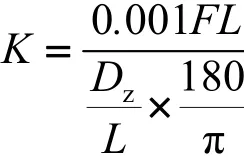

稳定杆的弯曲折弯设计是根据整车总布置的要求,合理避让与其它结构件之间的运动干涉,但折弯越多,工艺工序增加,其成本越高;稳定杆的直径大小关系到其扭转刚度的大小,进而直接影响着整个悬架特性,即整车平顺性。扭转刚度计算公式如下:

式中,为扭转刚度,N∙m/rad;为单位载荷,N;为端头向位移,mm;为稳定杆端点法向距离,mm;在衬套径向刚度影响,约有30 N∙m/ rad~40 N∙m/ rad的偏差。所以稳定杆的结构设计需要全面兼顾考虑。

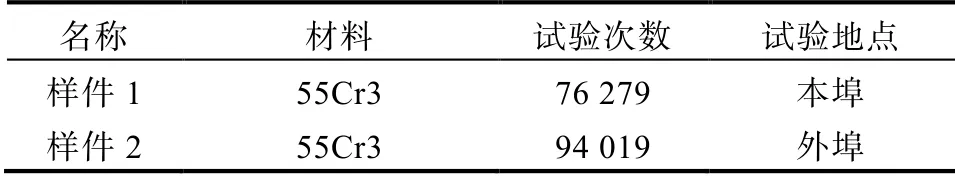

稳定杆优化前、优化后的材料信息如表1所示,由于衬套橡胶的特殊性,只有硬度参数来表征其本构信息,该硬度为Shore A 70。

在匹配好悬架特性前提下,稳定杆直径为19 mm,材料选定为55Cr3,根据实际装车状态进行台架试验,夹箍螺栓安装全固定,在稳定杆两端的耳孔位置,用作动器控制终端设置垂向±35.4 mm的反向行程(由悬架动力学仿真计算出的80%轮跳极限),疲劳寿命≥1.5×10为合格,稳定杆疲劳耐久台架试验测试如图2所示。

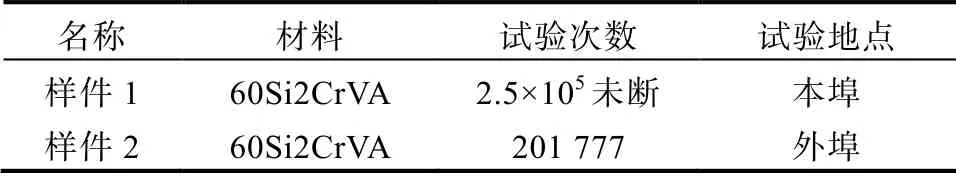

图2中破坏断裂位置出现在衬套外侧区域(弯扭复合应力),样件台架试验信息如表2所示。

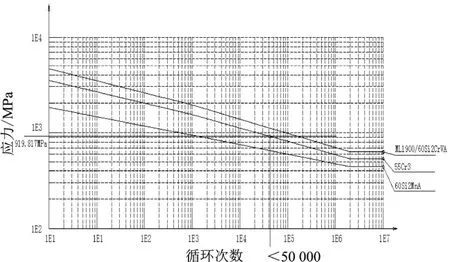

该状态下的稳定杆疲劳耐久寿命不合格,与目标值相差甚远。由于悬架特性已匹配好,且衬套、夹箍须通用化(根据应力公式,如衬套厚度大小不变,杆径越大则应力越大,不建议增大杆径),所以通过改变材料来提升优化。积累的稳定杆常用材料的-试验测试曲线如图3所示。

根据图3及表1综合比较,60Si2CrVA各项性能指标明显优于55Cr3,经优化后的稳定杆台架疲劳耐久试验满足目标要求,试验信息如表3所示。

3 有限元建模与分析

3.1 前期建模

将模型数据导入Hypermesh软件,调用ABAQUS求解器编辑环境,由于该车型稳定杆在整车坐标系下为对称结构,镜像共节点处理即可。为保证精度,整体模型采用六面体单元,稳定杆端头过渡位置可适当采用少量的四面体单元。有限元模型处理要点顺序如下。

(1)由于衬套与稳定杆之间要共节点,在稳定杆与衬套接触区域需提前做好印记,可使用surface edit里面的trim with surfs/plane命令来构造切割线,washer split命令输入衬套轴向宽度来生成另一个偏移线,形成网格衍生的传递路径。

(2)分别在稳定杆圆型与端头扁平型过渡临界区域,使用split surf-line命令来勾勒路径的终点特征线,使用该特征线来切割出2个截面(圆截面和矩形面),后续要用。

(3)在稳定杆几何对称中心0点位上使用切割命令,采用5 mm四边形单元划分该圆截面。在line drag命令里,elems选择该圆截面单元,along line list先选择稳定杆中心面至衬套内侧的路径线,on drag根据尺寸设置层叠数量;生成实体网格后,在Tool里面的faces将实体网格生成辅助表面单元,再重复line drag命令,elems选择新的圆端面单元,alone line list选择步骤(1)的路径线,设置层叠数量生成网格后,同理依次生成衬套外侧至步骤(2)特征线区域的网格。将辅助表面单元全部删除。

(4)在稳定杆端头扁平区域,根据耳孔螺母直径大小,用washer split设置特征线,采用5 mm mixed混合单元划分,注意washer单元不允许有三角形单元,同样使用line drag命令,根据厚度设置好层叠数量,生成实体网格。

(5)将现有实体网格再次生成辅助表面单元,使用solid map里面的general命令选择步骤(2)切割好的圆截面作为source geom源面,其面单元作为源单元;矩形面作为dest geom目标面,其面单元作为目标单元,单元尺寸大小均为5 mm,mesh生成实体单元。

(6)根据衬套径向厚度,采取简易衬套模型处理,即使用elem offset里面的solid layers实体偏移,选择步骤(5)中衬套区域的辅助面单元,total thickness厚度为16 mm,number of layers层数为5,点击offset-(默认径向向心为正、向外为负)来生成共节点衬套网格,该方法是经过大量验证积累总结的替代法。将辅助表面单元全部删除。

(7)在衬套几何中心创建节点,与衬套外表面节点耦合创建rbe2单元(作为约束点);在稳定杆端头螺母安装点创建节点,与washer单元节点耦合创建rbe2单元(作为载荷施加点)。

(8)在reflect镜像处理中,选中以上所有创建的单元,采用duplicate复制方法的original comp存档原组件的方法,轴为镜像方向,中心0点为参考点,生成全部网格模型。

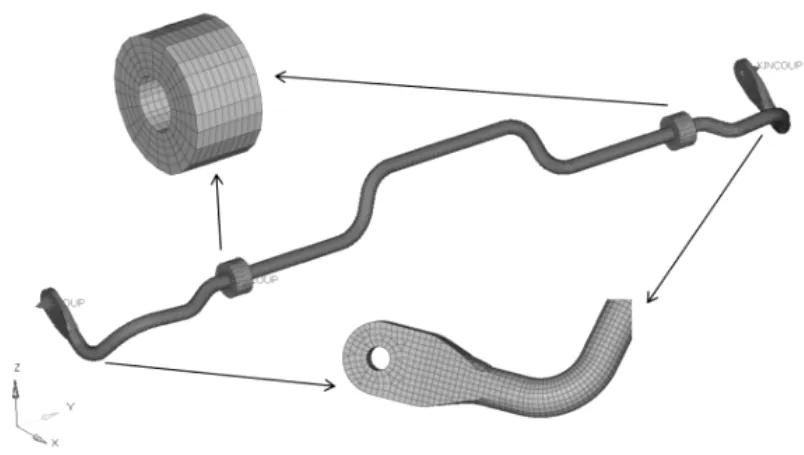

(9)将整个稳定杆实体模型生成表面单元,其厚度设置为0.001,由于实体单元只有3自由度,而面单元具有6自由度的特点,能够将计算出的单元应力很好地积分到节点上,可有效地提高仿真精度。稳定杆有限元模型(含放大特写效果)如图4所示。

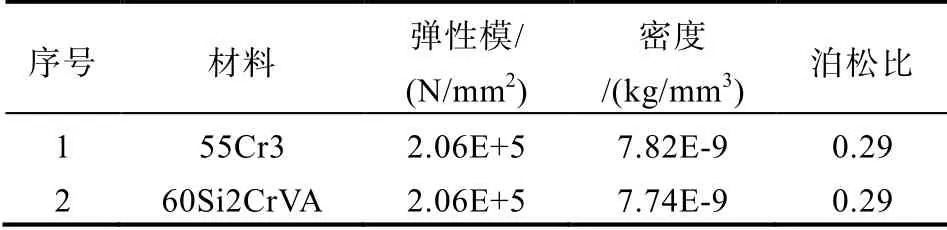

两种高强钢材料力学性能信息如表4所示。

上述两种材料力学性能几乎一致,只有密度有所差异。在衬套橡胶材料定义中,其密度通常为1.0E-9,用超弹特性Hyperelastic里面的Mooney_Rivlin模型来表征本构关系,硬度Shore A 70°对应参数C10为0.736,C01为0.184,D1为0.04,单元类型更为C3D8R(橡胶材料杂交混合单元)。

由于稳定杆的刚度特性,其边界条件的输入必须是基于有限元法的悬架动力学仿真计算出的,故在有限元模型生成后会立即做稳定杆(不带衬套)模态柔性体输出,将密度单位乘以1 000换算成Tonne公吨进制,与ADAMS单位制匹配,生成可读*.mnf文件,仿真出反向轮跳值。

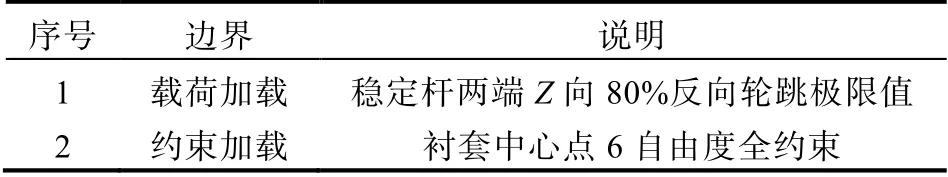

设置开启Nlgeom=Yes大变形非线性求解,载荷加载采用强迫位移法,边界条件如表5所示,工况步如表6所示。

将强度计算结果*.odb文件导入FEMFAT软件,采用TransMAX模块求解,选定四个step的增量为1来构建应力时间历程,创建材料-曲线参数匹配,95%存活率,设置统计学影响因子,MINER算法来计算疲劳。

3.2 仿真结果

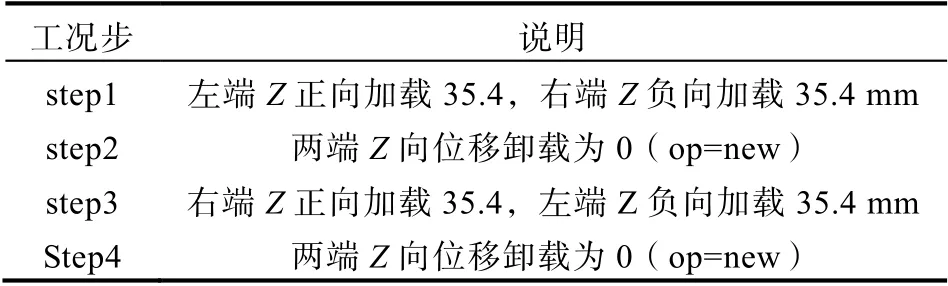

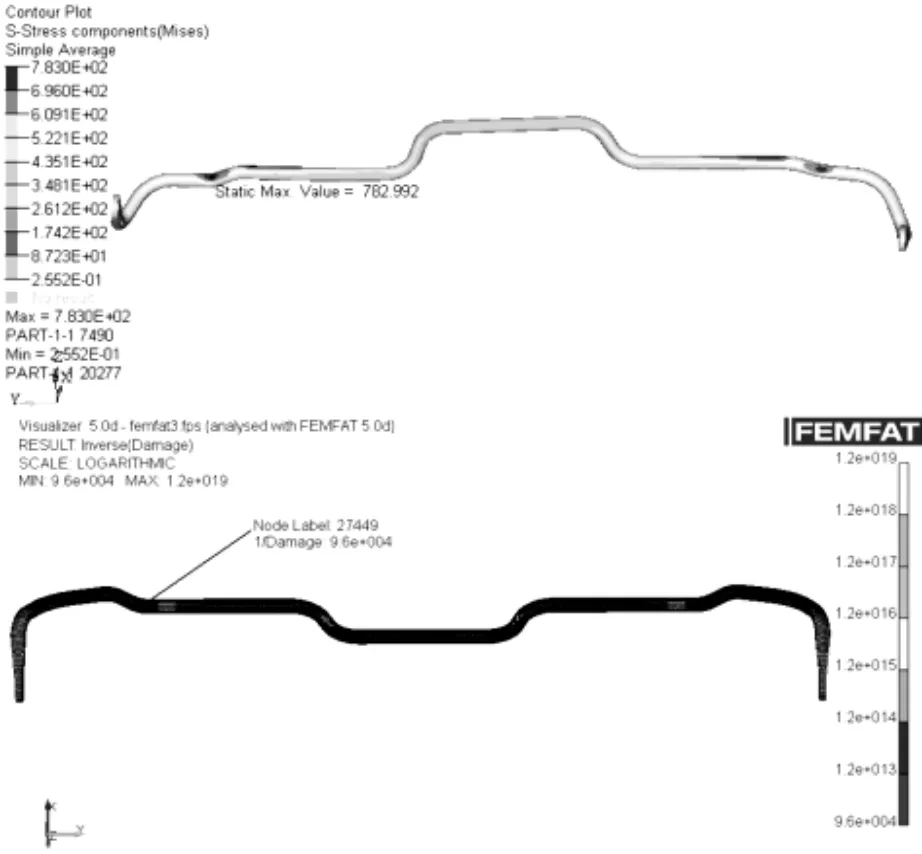

经求解计算,优化前的横向稳定杆应力及疲劳损伤如图5所示,最大应力值为783 MPa,出现在衬套附近区域(与台架试验位置吻合),其寿命为9.6×10次。

该优化前稳定杆的试验寿命次数与台架试验次数基本一致。优化后的稳定杆疲劳损伤寿命如图6所示,其寿命为2.11×10次(应力接近不予列出)。

优化后的稳定杆在不改变悬架性能的基础上,也满足了疲劳耐久寿命次数的要求,与台架试验吻合,实现了仿真与试验对标闭环工作。

4 结论

全文详细地总结了具有较高仿真精度的工程化建模流程,采用单元偏置共节点的衬套创建法,可有效提高工程计算时间,验证了仿真结果与台架试验结果的一致性,结合悬架动力学特性,为稳定杆结构优化提供了理论指导。鉴于稳定杆的载荷传递路径单一等特点,与路面谱试验数据验证对比,是后续展开工作研究的重点及方向。