PLC控制的工业机器人组装系统分析

2022-09-16杨婧文

杨婧文,钟 毅

(1.南京交通职业技术学院,江苏 南京 211188;2.扬州创继数控机床有限公司,江苏 扬州 211402)

1 研究背景及意义

随着中国汽车工业的迅猛发展,机器人在先进汽车制造中的重要性也越来越凸显。装配机器人是柔性自动化装配系统的核心设备,由机器人操作机、控制器、末端执行器和传感系统组成。其中,控制器一般采用可编程逻辑控制器(Programmable Logic Controller, PLC)实现运动控制和运动编程;末端执行器为适应不同的装配对象而设计成各种手爪和手腕等;传感系统用来获取装配机器人与环境和装配对象之间相互作用的信息。

在国内外各大汽车公司装配生产线上被广泛采用的装配机器人,一方面使汽车装配自动化水平大大提高,另一方面也减轻了工人的劳动强度,提高了装配质量,并明显地提高了生产率。近些年来机器人的触觉和视觉系统已不断完善,在汽车整车或零部件装配过程中,机器人在装配复杂零件上的精度速度已经远超人工的速度。因此,用机器人来实现组装系统的自动化是现代工业化生产的必要趋势。

2 工业机器人组装系统分析设计

2.1 组装系统介绍

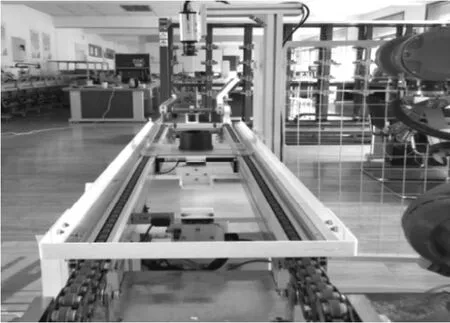

本设计中的PLC控制的工业机器人组装系统主要由运输流水线,装配流水线,工业机器人和组装工件四大部分组成,其中运输流水线,装配流水线如图1、图2所示。由PLC控制的运输流水线作用主要是将工件运送到工业机器人的抓取位,在工件到达之后升起挡板防止发生碰撞。装配流水线的作用是将工件夹紧二次定位便于机器人的程序示教和程序编写。

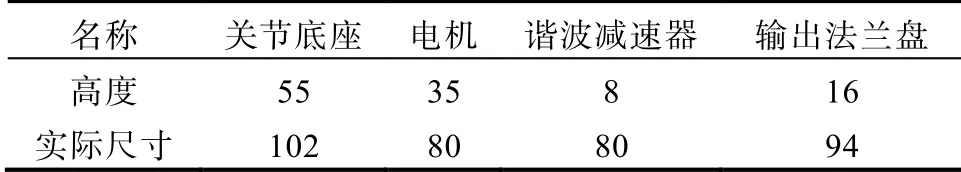

本设计需要机器人组装的电机模型如图3所示。其工件尺寸如表1所示。

2.2 机器人的选型

工业机器人的选用有用途、自由度、负载、最大运动范围、速度、重复定位精度六个主要参照标准,确定好应用范围就可根据机器人的参数确定需要的型号。本设计需要机器人组装的是一套电机模型。工业机器人的任务是搬运和组装,对机器人的自由度、最大运动范围、重复定位精度要求较高。所以选用机器人为汇博HR20-1700-C10机器人,如图4所示,最大负载为20 kg,最大展开半径为1 722 mm,具有操作空间大,操作灵活等特点。

2.3 机器人的控制

汇博工业机器人的控制器主要分为两部分:主体控制柜及示教器。PLC控制模块在控制柜中,用于控制汇博六轴机器人的运动。示教器的主要作用是编程和发送控制命令给控制柜以命令机器人运动。在编写机器人程序前,需要合理分配机器人项目变量,并设置好机器人抓取放置程序和机器人组装程序。机器人控制字为待机:100;抓取完成等待放:101;启动:200;工件放:105;机器人回原点:160。

3 PLC控制组装系统的硬件设计

3.1 PLC设计的总体要求

放有工件的托盘进入托盘流水线,经过流水线的运送到达机器人抓取工件位置,由抓取位光电检测工件是否到达机器人抓取工位,为防止工件之间碰撞,到达后托盘流水线抓取位气缸升起PLC发送工件类型、位置给机器人后,机器人开始动作,然后由工业机器人将工件抓取送至G8装配流水线,并进行装配,最后完成装配。

3.2 组装系统控制思路

(1)实现运送托盘流水线运送工件;

(2)到达机器人抓取工位给机器人发送信号;

(3)机器人抓取工件并放置到装配流水线;

(4)PLC计数在四个工件到达之后开始组装。

3.3 组装系统硬件组成

本次设计的机器人组装系统硬件主要由以下部分组成:

(1)输入端:启动,停止,复位按钮。

(2)控制端:可编程序逻辑控制器。

(3)输出端:两个流水线传感器,四个装配位夹紧气缸,机器人末端工具:吸盘手抓。

3.4 硬件选型

1.输入输出(I/O)点数的估算

PLC的I/O点数确定应以控制设备所需的所有输入/输出点数的总和为依据。一般情况下,PLC的I/O点应该有一定的余量。通常以计算输入输出点数为依据,再增加10%~20%的可扩展余量后,作为估算数据。

2.PLC存储器容量的估算

内存容量是可编程逻辑控制器中的硬件存储,可在 PLC 的基本设置表中找到内存容量的信息。该程序的容量是用户程序在内存中使用的驱动器的大小,因此,储存能力必须大于方案容量。在设计阶段,必须估计程序的容量,因为用户应用程序尚未准备好。估计程序的容量可根据厂家提供的公式确定,大部分都是按数字量I/O点数的计算多预留10%~15%,以此数为内存的总字数(16位为一个字),另外再按此数的25%考虑余量。

3.PLC的选型

在PLC的选用中具有代表性的品牌主要有德国西门子和日本三菱两个品牌。其在梯形图的绘制过程中指令以及编程方式有一定区别,西门子因其指令模块化,其中包含诸多子程序库,在编写程序时简洁明了。由于西门子PLC在运动控制方面更优越,本次设计的控制系统主要是控制机器人搬运和组装,综合比较最终选择德国的西门子S7-1200作为本次设计的核心控制器。

4 PLC程序编写

4.1 PLC编程语言的选择

在编写程序前,需要合理分配输入端和输出端,进行PLC I/O变量表编写,并留有一定输入端和输出端的设计余量,根据系统的设计要求主要采用了梯形图、语句表、功能块图三种PLC编程语言。

4.2 PLC程序的编写

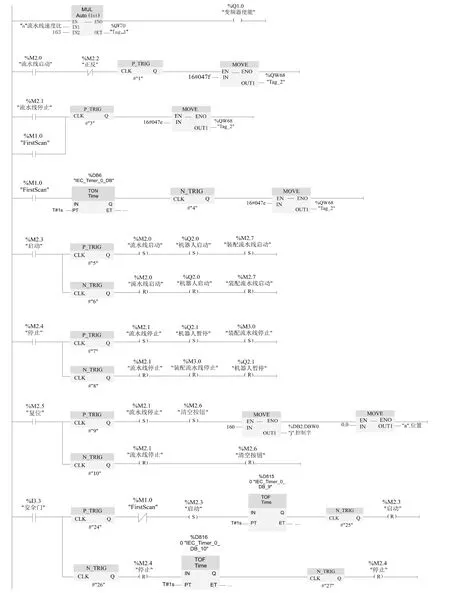

流水线运输工件和到达机器人抓取工位后,给机器人启动信号程序,在机器人收到启动信号后,在PLC程序中建立工件的类型、工件尺寸数据发送给机器人,通过机器人的计算后进行抓取、放置及组装等动作。

PLC需要进行复位、启动、暂停、停止等命令,在PLC程序中建立工件的尺寸数据发送给机器人,机器人的搬运动作由机器人的示教器示教运动过程中的点,并进行程序编写。图5为流水线运输工件并到达机器人抓取工位后,发出机器人启动信号的梯形图。

在机器人收到启动信号后,PLC将工件数据发送给机器人,通过计算后机器人抓取工件,接着机器人放置工件及组装工件。

5 程序在线模拟调试

使用在线模拟调试软件西门子博图V15进行仿真。选择相应的型号、模块,然后载入程序,在装载程序完成后,其仿真方式方法和实际仿真完全一样,可以通过PLC输入输出信号的变化模拟程序的进程,从而检查程序的不足并改进。在多次在线模拟调试的基础上,经过对程序的不断完善确定最终的程序。

6 结论

本项目基于PLC控制的工业机器人组装系统使用在线模拟调试软件进行多次仿真,不断完善,具有良好的运行效果。在此基础上,机器人只需要在待机状态下根据PLC的指令自动选择运行程序。完成后,机器人将进入待机状态,并等待新的指令。同时,在机器人运行过程中,它将与PLC交换信号,配合夹具的动作,完成生产任务。因此,通过合理的程序设计和人机界面,可以实现精确控制流水线组装系统。

汽车工业的发展是近几年我国工业机器人增长的原动力之一,使用PLC控制的机器人组装系统具有很高的效率和产品质量稳定性,同时兼具柔性和可靠性较高、结构简单和便于维护的优点,更加适应现代先进汽车制造行业的飞速发展。