微硅粉浮选中的纳米气泡稳定性及协同作用的讨论

2022-09-15李军孙健翔许泽胜李晓东赵佳佳刘佳

李军孙健翔许泽胜李晓东赵佳佳刘佳

中国矿业大学(北京)化学与环境工程学院,北京 100083

微硅粉又名硅灰或凝聚硅灰,是生产硅铁合金过程中产生的硅和一氧化硅在烟道中氧化后冷凝形成的粉尘。该过程同时伴有少量金属元素被氧化,如Fe 元素以Fe2O3的形式存在于微硅粉中。微硅粉具有粒度低、密度小、比表面积大、吸附性强、耐高温等良好的理化特性[1-4]。近年来随着环保政策的强化和落实,对微硅粉的合理利用进行了大量研究,已有的研究结果显示,微硅粉可以广泛应用于建材、橡胶和塑料、农用肥料等行业中[5-8]。

微硅粉的主要化学成分是二氧化硅,其中大部分以无定形的形式存在[9-10]。微硅粉的产品价值主要取决于微硅粉的纯度,即微硅粉中纳米SiO2的含量,其纯度越高价值越高,可以应用的范围就越广[11]。目前提纯微硅粉的方法主要有酸法、湿法、煅烧法等,这3 种方法提纯效果好,但是存在污染环境和经济性差的问题[12-13]。而使用浮选法提纯微硅粉,则面临着纳米SiO2可浮性差的问题。为了提升纳米SiO2的可浮性,本文尝试向浮选体系中引入纳米气泡。

纳米气泡可以分为界面纳米气泡、体相纳米气泡和其他纳米气泡。浮选过程中涉及的纳米气泡一般指的是体相纳米气泡,其直径通常在几十至几百纳米之间。按照传统理论,纳米气泡稳定性很差,应该在微秒量级的时间内消失[14],然而使用原子力显微镜(Atomic Force Microscope,AFM)观察却发现,界面纳米气泡稳定性很强,存在时间可以达到数小时甚至数日[15-16]。这为使用纳米气泡进行浮选带来了可行性。在浮选中,纳米气泡之间的桥联作用使细粒矿物形成聚团[17-18],增大了矿物在浮选中的粒度,提高了颗粒与水中大气泡的碰撞概率,进而提高矿物的可浮性和浮选的回收率。Xiao 等[19]研究了油酸钠对云母表面纳米气泡吸附形态及机理的影响,Sobhy 等[20]研究了纳米气泡对细粒煤的浮选,Rahman 等[21]研究了纳米气泡强化微细粒黄铜矿颗粒的浮选,众多研究都证明纳米气泡有益于矿物浮选,这也意味着同样回收率下,引入纳米气泡的浮选过程需要的药剂更少[22]。为了进一步证实纳米气泡对微硅粉浮选的影响,现以微硅粉为原矿进行浮选试验,并使用纳米颗粒跟踪分析(Nanoparticle Tracking Analysis,NTA)技术测量水中纳米气泡的浓度与粒径。

1 试验原料及方法

1.1 试验原料

使用的微硅粉来自新疆某硅铁厂,外观深灰色,体积密度698 kg/m3,颗粒粒径均值0.3 μm。使用XRF 对微硅粉进行成分分析,结果见表1。

表1 微硅粉的化学成分组成Table 1 The chemical composition of microsilica

浮选实验中,pH 调整剂使用氢氧化钠和盐酸;纯度均为分析纯。捕收剂使用油酸钠(分析纯),其同时具有起泡作用,故此实验不再额外加入起泡剂。活化剂使用氯化钙(分析纯)。抑制剂使用玉米淀粉。

1.2 浮选试验方法

浮选使用XFD-IV 试验型浮选机,容积为1.5 L,固定转速为2 000 r/min,充气量设定为0.26 m3/h,在室温下采用浮选机自动刮泡的方式进行浮选。

浮选试验前,先使用超声分散仪对原矿样超声分散20 min,使得矿样充分分散,以便进行后续浮选试验。调整矿浆浓度为60 g/L;氯化钙用量设定为5×10-3mol/L;pH 值为12。在引入纳米气泡和不引入纳米气泡两种情况下,测试不同捕收剂用量下纳米SiO2的回收率。

引入纳米气泡的方法:使用ZJC-NM 科研型微纳米气泡发生器,使用蒸馏水制备纳米气泡水,并将此作为循环矿浆。浮选试验流程如图1所示。

图1 浮选试验流程Fig.1 The flotation experimental method

1.3 纳米气泡稳定性试验

纳米颗粒跟踪分析技术是对每个颗粒的布朗运动进行追踪和分析,结合Stockes-Einstein 方程式,计算出纳米颗粒的流体力学直径和浓度,进而得到纳米气泡粒度组成。利用动态光散射,结合纳米颗粒跟踪分析系统的高灵敏度CMOS 摄像机的光斑影像观测功能,可以从纳米气泡粒度分布、纳米气泡浓度、纳米气泡散射光斑图像3 个方面对纳米气泡状态进行表征[23]。为探索纳米气泡的稳定性,制备7 组样品,在室温20 ℃下添加药剂并静置不同时间,使用NTA 进行检测,7 组条件见表2。

表2 各组实验条件Table 2 Test conditions of each group

1.4 纳米气泡与普通气泡协同作用试验

采用Mastersizer 2000 型激光粒度仪,对使用油酸钠作为捕收剂并引入了纳米气泡进行浮选的微硅粉进行粒度分析。通过研究浮选絮体的粒径,探讨纳米气泡和普通气泡的联合作用对浮选的影响。

2 试验结果以及讨论

2.1 引入纳米气泡对浮选回收率的影响

在引入纳米气泡后对微硅粉浮选回收,试验结果如图2所示。

图2 不同捕收剂用量下纳米气泡对浮选回收率的影响Fig.2 The effect of nanobubbles on the flotation recovery rate under different collector dosages

由图2可知,在浮选过程中引入纳米气泡能使纳米SiO2回收率得到明显提高。在不同捕收剂用量下,纳米气泡的引入均能提高回收率。其中,在油酸钠用量为1.5 g/L 时,纳米SiO2回收率达到最大,为70.2%,提升了9.4%。由试验结果可得出,引入纳米气泡提高了气泡和微细矿物颗粒间的碰撞和附着概率,对浮选效果有一定的提升。曾维能等[17]在锡石、石英、白钨矿和黑钨矿的浮选中引入纳米气泡,提高了矿物的浮选回收率,其试验结果与本试验一致。

2.2 纳米气泡的稳定性表征

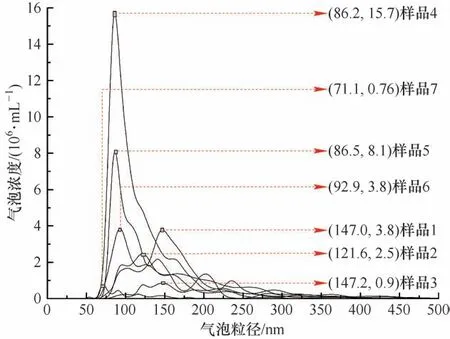

使用NTA 对试样进行检测,结果如图3和表3所示。

图3 各组样品纳米气泡粒径分布Fig.3 Particle size distribution of nanobubbles in each group measured

图3为使用NTA 分析各组试样的纳米气泡粒径分布。各个曲线的峰值代表该组样品中颗粒的粒径的众数,和粒径众数对应的颗粒数。可以看出,样品4、5、6 的纳米气泡粒度分布中,多数气泡尺寸更加趋近于同一个值(粒径数据的众数对应的浓度更高),而其他组则更为散乱,这说明在油酸钠作用下,纳米气泡的稳定性得到了显著提升。

由表3可以看出,无论是否添加油酸钠,随着纳米气泡水静置时间的增加,纳米气泡各粒径尺寸均变大,气泡浓度均变小;蒸馏水(样品7)中也有一定的纳米气泡,但是浓度相较于纳米气泡水低10 倍以上;不添加油酸钠(样品1、2、3),纳米气泡水静置时间从30 min 到180 min 时,气泡粒径均值增大了49.8%,气泡浓度减少了55.6% ;添加油酸钠(样品4、5、6),纳米气泡水静置时间从30 min到180 min 时,气泡粒径均增大了12.1%,浓度减少了63.8% ;添加了油酸钠的纳米气泡水在各时间点的浓度,始终在未添加油酸钠的纳米气泡水之上,且气泡的平均粒径均小于后者。可见,加入油酸钠可以明显提高水中纳米气泡的稳定性,一定程度上抑制其兼并和破裂。

表3 各组样品纳米气泡稳定性表征Table 3 Characterization of the stability of nanobubbles under different conditions

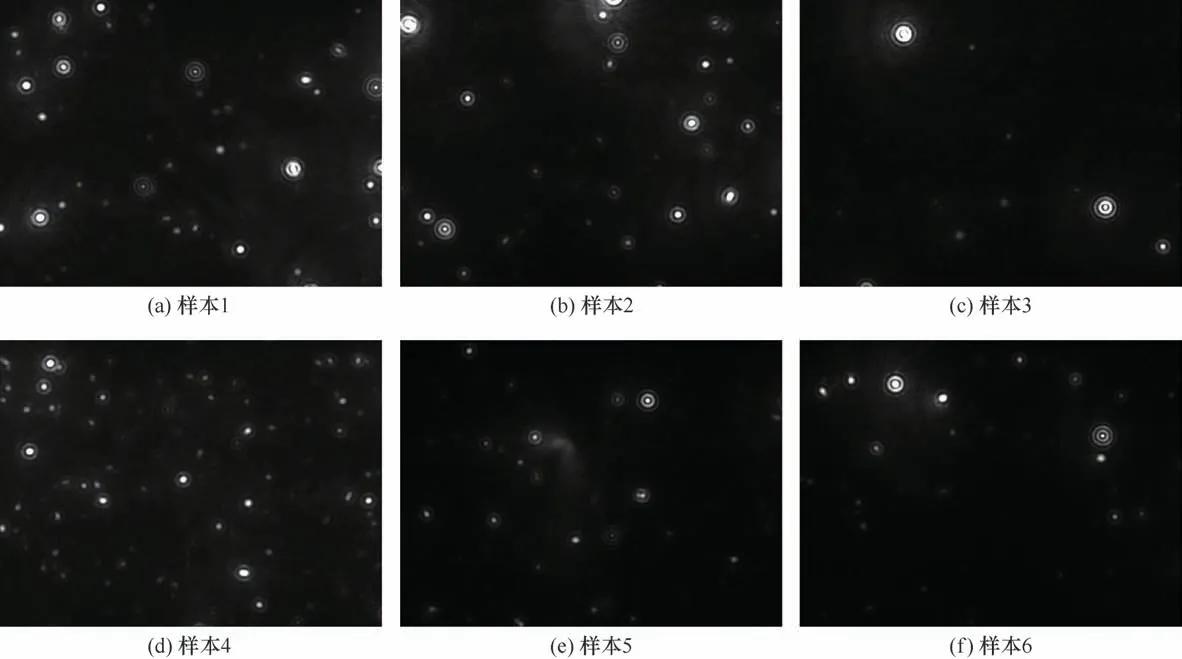

图4为NTA 拍摄到水中纳米气泡散射光斑图像,图像直观地显示出各样品气泡浓度的高低。样品4 的光斑数量明显高于其他样品光斑数量。对比样品1、2、3 与样品4、5、6 的图像可以看出,随着时间推移,纳米气泡的分散性变差,粒径增加。

图4 各组样品纳米气泡散射光斑图像Fig.4 Scattered spot image of nanobubbles of each group

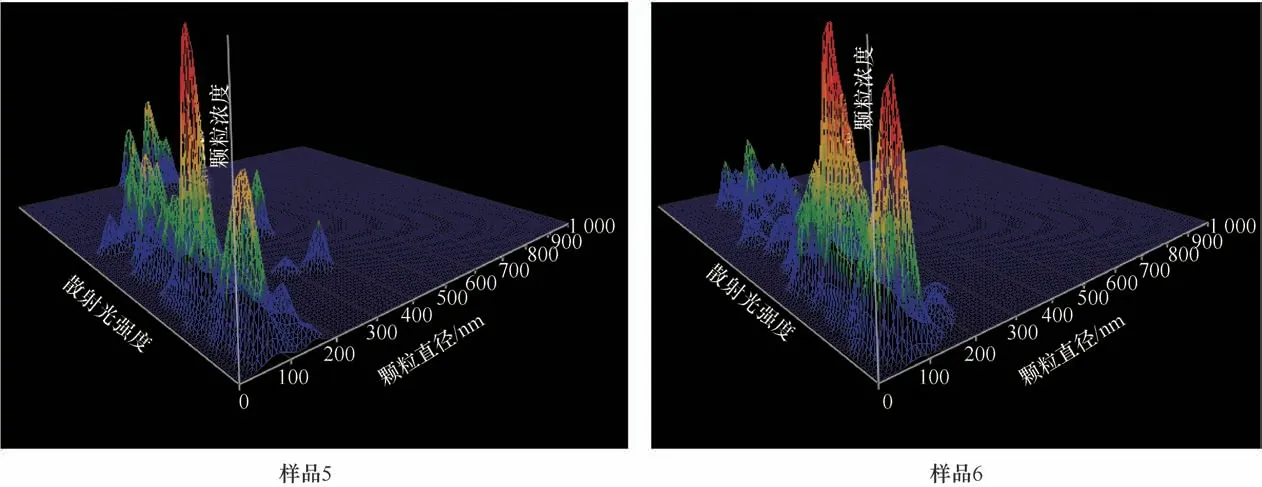

图5为样品5、6 的3D 颗粒物浓度-光强-粒度分布。浓度-光强-粒度分布图用于分析样品中含有的不同种类的组分的粒度浓度,不同的散射光强度对应的颗粒物浓度不同,有多个峰值,按照NTA 分析方法,这说明样品中含有复数的颗粒物组分。但是样品5、6 中的组分均为已知,不含有复数颗粒物组分,这说明纳米气泡作为待检测的颗粒物可以在不同的散射光强度下被检测出来。两组各个散射光强度对应的浓度不同,是由于样品中纳米气泡与油酸钠的结合程度不同。样品6 的散射光强度峰较样品5 更为集中,说明随着时间增加油酸钠颗粒逐渐聚集。

图5 3D 颗粒物浓度-散射光强度-粒度分布Fig.5 Diagram of 3D Particle concentration-scattered light intensity-particle size distribution

2.3 纳米气泡与普通气泡协同作用的讨论

2.3.1 絮团对浮选碰撞概率的影响

使用激光粒度仪对微硅粉浮选前后的粒径分布进行测试。测得微硅粉颗粒原样中位粒径d50=0.3 μm,经剪切絮凝浮选后,产品中颗粒的中位粒径(d50)达到2.74 μm,剪切絮凝后产品的粒度平均值为原矿样的9.18 倍,絮凝效果显著。结合表2中第4 组试样的数据,在纳米气泡发生器制作的纳米气泡水和油酸钠的溶液中,纳米气泡的粒径众数约为86 nm,可以认为浮选中参加浮选的纳米气泡的粒径多数约在86 nm。纳米气泡和微硅粉之间通过桥联作用形成粒径为2 000~3 500 nm 的絮体(图6),絮体与浮选机发生的气泡结合后上浮成为浮选产物,由此纳米气泡起到了促进气泡矿化的效果[24]。

图6 纳米气泡促进气泡矿化示意图Fig.6 Nano bubbles promote bubble mineralization schematic

浮选机气泡直径db取0.1~0.9 mm,在雷诺数0.2~100 的范围内按照Yoon-Luttrell 碰撞概率公式[25]进行计算,纳米SiO2在和纳米气泡结合成为絮体前后与浮选机气泡的碰撞概率(Pc)如图7所示。以气泡雷诺数50、db= 0.1 mm 为例,没有形成絮体的纳米SiO2和浮选气泡的碰撞概率为0.05‰,形成絮体的微硅粉和浮选气泡的碰撞概率为4.47‰,可见颗粒与浮选气泡的碰撞概率得到了明显提升。

图7 引入纳米气泡前后颗粒与浮选机气泡的碰撞概率Fig.7 Collision probability between particles and flotation machine bubbles before and after the introduction of nano-bubbles

2.3.2 絮团对自由沉降末速的影响

自由沉降末速的计算公式如下:

式中,ρl为流体的密度;δ为矿粒的密度;g为重力加速度;d为矿粒的几何特征尺寸;φ为阻力系数。

当纳米气泡和微硅粉形成絮体时,絮体作为一个整体,可以看作是一个更大的矿粒,其粒径、密度分别为

式中,n为每个矿粒上黏附的气泡数量;δp为矿粒的密度;dp为矿粒的几何特征尺寸;δb为气泡的密度;db为气泡的几何特征尺寸。

对于自由沉降末速公式,相当于其δ减小,同时d增大,则絮体的自由沉降末速为

取纳米SiO2的密度δ1=2.5 g/cm3,水的密度ρ1=1 g/cm3,气泡中空气密度忽略不计,取纳米SiO2颗粒的粒径dp=0.3 μm,纳米气泡直径db=0.086 2 μm,当n=5 时,矿粒的自由沉降末速为

结成絮体后,自由沉降末速为

由式(7)可知,自由沉降末速降低,矿粒从液面沉到浮选机底部的时间得到延长,在其他条件固定的情况下,更长的沉降时间给予矿粒更多的与浮选气泡碰撞、结合的机会,进而提高了浮选回收率和浮选效率。

当气泡直径小于1 μm 时,气泡在水溶液中的升浮速度比布朗运动速度低得多,宏观上表现为不升浮。所以,附着在目标颗粒表面的纳米气泡自身没有升浮力,也不能像普通气泡那样充当载体将目标颗粒运送到矿浆泡沫层。纳米气泡和普通气泡的协同作用,首先是纳米气泡和纳米SiO2两者在湍流中碰撞,然后在目标颗粒上附着的纳米气泡与普通气泡迅速融合兼并,引发了周围气泡的连锁反应。纳米气泡将纳米石英颗粒黏结在一起,形成了絮体,使得纳米SiO2颗粒的表观粒径从300 nm 增大到了2 000~3 500 nm(约9 倍),进而提升碰撞概率;同时絮团的产生也降低了矿浆中纳米SiO2的自由沉降末速,使得矿粒的沉降时间延长,增大了与浮选气泡的碰撞概率,提高了浮选回收率。

3 结 论

(1) 在微硅粉浮选中引入纳米气泡,可以提高纳米SiO2的回收率。油酸钠用量1.5 g/L 时,纳米SiO2回收率达到最大,为70.2%,提升了9.4%。

(2) 纳米气泡在水中可以稳定存在3 h 以上。在不加入药剂的情况下,30~90 min 纳米气泡浓度变化仅为8.6% ;引入油酸钠,可以提高水中纳米气泡的稳定性和分散性,在30 min、90 min、180 min 加入油酸钠的试样,纳米气泡浓度比不加入油酸钠的试样分别高150.2%、51.4%、104.0%。

(3) 引入纳米气泡可以提高浮选回收率。可能是由于:纳米气泡和浮选中产生的普通浮选气泡发生协同作用,浮选中纳米气泡与纳米SiO2以桥联作用结合在一起,形成粒径更大的纳米SiO2絮体,可使得纳米SiO2颗粒的表观粒径从280~320 nm 增大到2 000~3 500 nm(约9 倍),提高了纳米SiO2的可浮性,进而提高浮选回收率。