石油钻井机械设备的故障排除与维修研究

2022-09-15冯睿

冯睿

(大庆油田钻探工程公司机械修理厂,黑龙江 大庆 163000)

在科技水平不断提升的过程中,石油钻井工作逐渐实现了机械化、自动化。如果没有严格按照相关规定进行设备操作或养护将会导致设备出现故障,继而影响石油开采,因此企业需要做好石油钻井机械设备的故障排除与维修工作。

1 钻井设备概述

从广义角度来看,钻井机械设备指的是用于钻井的地面设备、钻井工具以及钻井仪表(如图一所示)。按照功能可以将钻井机械设备分为旋转系统、提升系统、动力与传动系统、循环系统以及控制系统等,其中旋转系统指的是安装在钻台井口上的转盘,具有承受反扭矩等作用。

提升系统指的是由绞车、大钩、井架等构成的起重设备;动力与传动系统主要包括动力机与传动机组;循环系统主要是由水龙头、泥浆泵等设备构成的;控制系统可以有效控制各种机械设备。

图1 石油钻井机械设备

2 造成钻井机械设备出现故障的原因

2.1 管理理念陈旧

与发达国家相比,我国的石油开采技术与勘探技术略微落后,设备管理理念也不够新颖,降低了设备管理质量。从实际情况来看,大多数石油企业都是在钻井机械设备出现故障后才进行检修,没有做好预防性工作,加大了企业损失。同时,很多企业没有意识到设备养护工作的重要性,没有根据设备的运行特点采取合适的养护措施。

2.2 管理制度不完善

设备管理是石油企业管理工作的重点内容,但是很多企业认为设备管理无法直接产生经济效益,所以没有构建完善的设备管理制度,也没有贯彻落实各项制度。例如,部分石油企业没有根据钻井机械设备的实际情况制定管理制度,而是直接照搬其他企业的制度,导致管理制度不符合实际需求。同时,为了实现利益最大化,石油企业忽视了维修管理流程的合理性,降低了维修工作的可行性。

2.3 缺乏检修保养

相对来说,钻井机械设备的使用年限较长,但是如果没有做好日常养护工作就会缩短设备的使用寿命。但很多企业忽视了设备的日常养护工作,只是每年对设备进行一次检修与养护,便无法及时发现和解决设备磨损、断裂、形变、异响、振动等问题。

2.4 外部环境因素

钻井机械设备在运行时也会受到外界环境因素的影响,便可能会出现故障。例如,盐碱腐蚀、土石沙尘等因素可能会影响到钻井机械设备的正常散热,导致设备大幅升温。

2.5 人员素养有待提升

检修人员与管理人员是开展钻井机械设备检修与管理工作的主体,但部分人员的专业能力较差,无力应对突发故障,也没有做好日常检修与保养工作。

3 钻井机械设备的故障排除

3.1 传动系统故障排除

传动系统在运行过程中也会出现不同的故障。(1)联动机支撑轴承表面温度过高、油脂内部存在杂物等问题会导致传动系统运行时出现发热等情况。检修人员需要从各个方面入手分析造成问题的原因并采取有效的解决措施。(2)轴承磨损过多、传动齿轮点蚀等问题会导致减速箱出现较大的异响与振动。检修人员需要及时更换轴承或传动齿轮等零部件,避免对减速箱造成影响。此外,若支撑轴承运行质量差或轴封损坏,变速箱就会出现壳体升温、呼吸器出油等情况。检修人员就需要综合分析支撑轴承的运行状态或轴封的情况,降低变速箱出现故障的几率。

3.2 绞车故障排除

(1)在正常情况下,进行绞车刹车会产生大量的热量,不会导致刹车鼓出现裂纹。但若绞车刹车存在问题就会导致刹车鼓外部出现龟裂。检修人员需要通过冷却等方式解决这一问题,提高绞车的运行效率。(2)在高低气胎离合器挂合变换的状态下,绞车若在短时间内出现严重的振动情况就说明绞车的底座不够稳固。为此,检修人员需要对绞车底座进行检修,并通过紧固螺栓等方式增强底座的稳固性。(3)若绞车链条与齿节之间的距离较大,绞车在运行过程中就会出现振动等情况。检修人员需科学调整绞车链条与齿节之间的距离,避免绞车出现振动。(4)若车轴长期处于机械运转状态中可能会出现弯曲等情况,继而导致绞车出现严重的振动。检修人员便需要重点检修车轴的状态,及时更换存在问题的零部件。

3.3 钻井泵故障排除

在石油钻井过程中,钻井泵处于核心位置。但是钻井泵也容易出现机壳断裂等故障,需要做好故障的排除与维修工作。

(1)机壳断裂故障的排除与检修。在运行过程中,钻井泵需要承受较大的冲击荷载,如果受力不均就会出现机壳断裂等情况。在进行小裂纹的维修时,维修人员可以采用补焊等方式。但如果裂缝宽度超过10mm,就需要及时更换钻井泵。

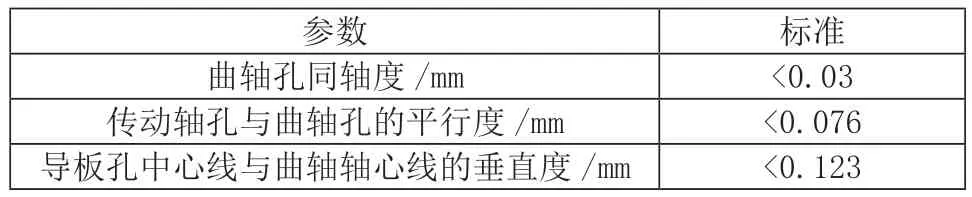

(2)轴承与主螺栓断裂故障的排除与检修。一般情况下,一旦钻井泵的轴承盖与主螺纹断裂就说明母螺纹存在故障。主螺纹中的母螺纹多位于钻井泵的机壳上,所以如果母螺纹受损就需要及时进行返厂修复,确保大型镗床的技术参数符合标准(如表1所示)。

表1 镗床技术参数

(3)齿与齿圈变形或断裂故障的排除与检修。在交变负荷载荷等因素的影响下,若齿圈出现疲劳破损等情况,齿与齿圈就会出现塑性变形甚至断裂等情况。为了解决这一问题,检修人员可以更换齿圈与小齿轮轴。

(4)润滑不良故障的排除与检修。若钻井泵存在润滑不良的问题将会影响运转部位的正常运行。而造成钻井泵润滑不良的原因有很多,例如润滑油变质、冷却水或泥浆渗透到动力端、润滑管堵塞或断裂等。若想增强钻井泵的润滑性,检修人员需要做好润滑管理工作,科学选择润滑方式。常用的润滑方式有油润滑与脂润滑这两种,若采用油润滑就需要科学选择油品并每隔180天进行一次更换,若采用脂润滑就需要每隔7天注射一次润滑脂,并做好润滑脂的清理工作。同时,在进行钻井泵保养时,检修人员需利用黄油枪在每一个润滑点中注射黄油。

(5)导板或十字头磨损拉伤故障的排除与检修。导板或十字头磨损拉伤指的是在深槽等因素的影响下,接触面在2~3h内出现失效的情况。磨损拉伤主要包括偏磨、全磨等类型,其中偏磨多发生在局部,磨损时间相对较长,且槽深为1~2mm、粗糙度为25μm左右;全磨多发生在3/4接触上面,磨损时间相对较短,槽深为2~4mm、粗糙度为50~100μm;正常磨损会持续更长的时间。为了减少这一故障的发生,检修人员应优化选材、调整十字头间隙。首先,检修人员应按照相关规定选择导板与十字头的材料,确保材料硬度符合 HT200/170-220HB等要求。其次,检修人员应科学调整十字头的间隙,将间隙控制在0.25~0.50mm之间并优化润滑条件。此外,检修人员应将导板固定螺栓的旋紧扭矩控制在200~270N·m之间,将中心拉杆与十字头的同轴度控制在0.381mm以内。

4 提升钻井机械设备故障排除与维修质量的策略

4.1 加大对钻井机械设备的管理力度

若想降低钻井机械设备出现故障的几率,石油企业需要提高对设备管理工作的重视程度,加大管理力度。石油企业管理者应具备较强的设备管理意识,并做好宣传工作,让所有的工作人员都意识到对钻井机械设备进行规范操作与定期检修的重要性。其次,管理人员应利用信息技术对钻井机械设备的运行状态进行实时监控,及时发现设备中的故障。此外,应做好设备养护工作,使设备维持良好的运行状态。

4.2 健全钻井机械设备管理制度

钻井机械设备管理工作涉及到了诸多内容,例如设备日常使用规范、设备维护、管理人员评估等,为了提高管理质量,石油企业应从各个方面入手健全钻井机械设备管理制度。首先,石油企业应构建独立的钻井机械设备管理小组,明确管理小组的具体职责。同时,应贯彻落实责任制度,确保出现问题时能够在第一时间找到责任人。其次,石油企业应构建完善的钻井机械设备管理体系,将设备安装制度、设备调试制度、设备更新制度、重点设备管理制度、设备检修制度、设备维护制度等内容结合起来,为钻井机械设备的管理工作提供依据。

4.3 提高检修保养技术水平

在石油钻井机械设备管理过程中,管理人员与检修人员应不断提升自身的技术水平,继而提高维修保养质量。第一,在维修保养过程中需要使设备表面一直处于洁净与干燥状态中。第二,需多关注零部件之间的磨损程度以及齿轮箱、液压油箱的温度情况,将温度控制在70℃以内,若超过70℃就需要立即关闭设备。第三,需定期检查设备的密封性以及各个连接件的稳固性。第四,需定期检查设备的液压系统,判断滤芯是否存在堵塞等情况,若存在需及时更换。第五,需定期检查软管的性能,及时更换存在裂纹等问题的软管。

4.4 加强针对性管理

在日常管理过程中,钻井机械设备管理人员需要做好润滑管理工作与防腐管理工作等针对性管理工作。(1)润滑管理。从实际情况来看,大多数钻井机械设备出现磨损故障都是因为润滑不良。所以设备管理人员需要做好润滑管理工作,通过改善润滑条件控制零部件之间的间隙,从而增强钻井机械设备的精密性与准确性。首先,管理人员需要科学选择润滑剂。管理人员在选择润滑剂时不仅需要考虑钻井机械设备的结构特点与使用要求,也需要充分考虑季节与外界环境等因素,避免选择劣质润滑剂或不符合要求的润滑剂。其次,管理人员应做好润滑剂的管理工作,即对润滑剂进行分类管理,避免出现使用不规范等情况,否则可能会造成设备出现故障。例如,在存储过程中部分润滑剂可能会出现变质、失效等情况,管理人员就需要及时清除这些润滑剂,避免设备再次出现磨损。(2)防腐管理。在日常管理中,管理人员不仅需要做好润滑管理工作,也需要做好防腐管理工作,避免钻井机械设备出现锈蚀等情况。首先,管理人员应综合分析钻井机械设备的使用环境,做好环境检测工作,为防腐材料的选择提供依据。其次,管理人员需要加大对机械设备重点部位的检查力度,及时发现设备的锈蚀问题,避免设备出现故障。

4.5 加强人员培训

人员素养将直接影响钻井机械设备的运行质量,石油企业需要做好人员培训工作。首先,石油企业需要构建完善的入职培训机制,确保所有的人员都是通过考核后入职的,从而增进管理人员与检修人员对钻井机械设备的了解。其次,石油企业应构建完善的在职培训机制,定期对管理人员与检修人员进行职业素养培训、专业知识培训以及专业技能培训,进一步提升管理人员与检修人员的专业水平与业务能力。在培训过程中,石油企业需要多为管理人员与检修人员提供一些经典案例,让管理人员与检修人员吸取更多的经验教训。同时,石油企业也可以组织一些技术比拼活动,调动工作人员的积极性与主动性。此外,在日常管理过程中应增强管理人员与检修人员的规范意识,让管理人员与检修人员严格按照规章制度开展工作。

5 结语

在石油钻井过程中,检修人员需要加大对钻井机械设备的管理力度,及时排除变形、老化、松动、脱落等故障,同时需要通过健全管理制度、加强润滑管理、加强防腐管理等手段预防机械设备出现故障,从而为石油钻井工作的开展奠定基础,促进石油企业的良好发展。