低速整体式与高速分体式燃驱压缩机组选择对比分析

2022-09-15汪伟

汪伟

(中油济柴成都压缩机分公司,四川 成都 610100)

1 引言

往复活塞式压缩机是一种容积式压缩机,通过活塞在压缩腔内做往复直线运动来实现介质的压缩与输送。往复活塞式压缩机是我国石油化工行业的核心设备,是现代化工业的基础装备。往复活塞式压缩机按动力驱动形式可分为电驱、燃驱、柴油机驱动等,其中燃驱压缩机按结构形式可分为整体式与分体式两种类型,分别以美国库柏公司的DPC系列和国内制造的ZTY系列为整体式天然气发动机-压缩机为代表,以国内制造的RTY系列为分体式压缩机代表。如何充分满足用户实际需求经济实用成为用户选择压缩机产品所考虑的基本的主要因素。因此对比探讨整体式与分体式适用性选择对于压缩机选择具有指导意义。以下就整体式及分体式的天然气发动机工作原理进行介绍,并从技术特点、结构参数、运维成本三个方面进行对比分析。

2 整体式与分体式机组天然气发动机工作原理介绍

2.1 整体式机组两冲程天然气发动机工作原理

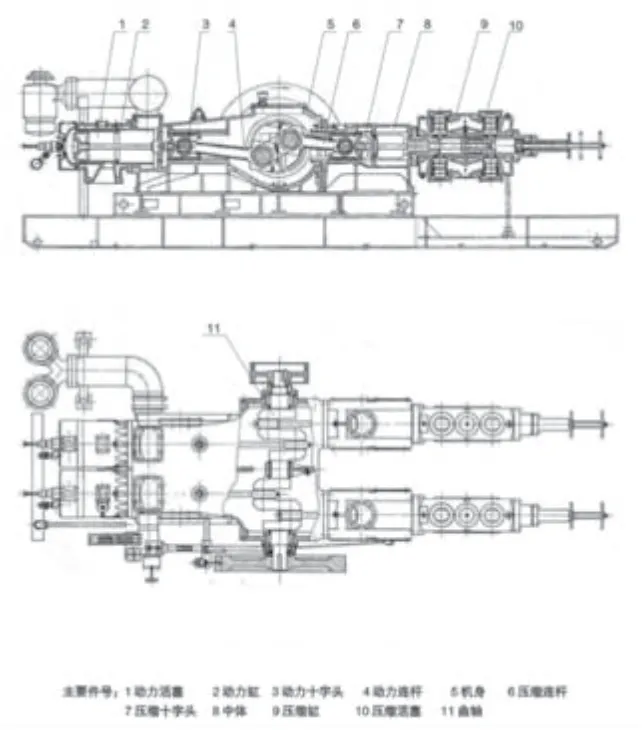

整体式压缩机组采用二冲程燃气发动机驱动,二冲程指曲轴每循环一周,活塞完成一个工作冲程。即活塞在两个冲程内完成压缩、点火、膨胀做功、排气和扫气四个步骤。图1右上部分表示发动机压缩、点火、膨胀做功过程工作原理,图1右下表示排气和扫气过程工作原理。

图1 四冲程、二冲程发动机工作原理图

2.2 分体式机组四冲程天然气发动机工作原理

分体式压缩机组配套使用的天然气发动机一般采用四冲程,其工作原理是将空气与天然气以一定的比例混合,混合气体经压缩点火燃烧而产生热能,产生的高温高压气体推动活塞作往复直线运动,通过连杆、曲轴飞轮机构对外输出机械能。图1左部分表示四冲程天然气发动机完成一个工作循环,即:进气、压缩、膨胀做功和排气。

3 整体式与分体式对比分析

3.1 整体式机组与分体式机组技术特点对比

3.1.1 整体式机组的技术特点

整体式天然气压缩机组又称整体式燃气摩托压缩机组(图2所示);该机组由动力缸、压缩缸组成,共用一个机身、一根曲轴。该系列机组具有如下特点:

图2 整体式压缩机结构示意图

(1)该机组为二冲程燃气发动机,采用DEMA标准,低速重载;

(2)发动机结构简单,运行维护成本较低;

(3)转速低,皮实耐用,易损件寿命长,无返厂大修;

(4)发动机燃料适应能力强。适应各种燃气的低热值;

(5)润滑系统简单且可靠。机组内部运动件采用飞溅润滑,动力缸内采用强制润滑,润滑油无污染,使用寿命可达6000h以上;

(6)发动机特性曲线是直线,最低负荷功率为标定功率的36%,机组排量调节范围宽;

(7)机组无需外接电源、水源;

(8)应用领域:可用于集气外输、油气处理和加工、气举、轻烃回收;

(9)工作介质:天然气、煤层气、页岩气、油田伴生气、闪蒸气。

3.1.2 分体式机组的技术特点

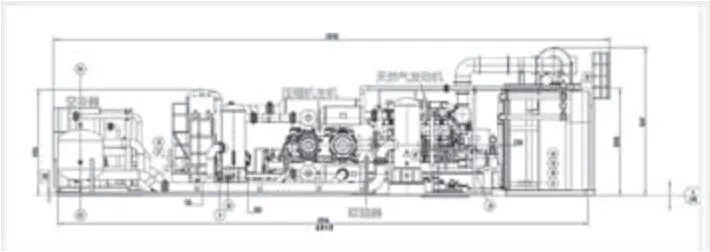

分体式压缩机采用中高速压缩机与天然气发动机通过联轴器连接构成压缩机组,具有如下特点:

(1)天然气发动机功率匹配选择范围大,大排量、场站配置数量少。

(2)机组转速高,相同排量情况下,体积小,重量轻。

(3)可用于集气外输、采气和注气(储气库)、油气处理和加工、气举、轻烃回收、天然气液化、炼化、气体钻井、管道试压。需要野外流动作业的场所。

(4)工作介质:天然气、煤层气、页岩气、油田伴生气、闪蒸气、空气、氮气、二氧化碳、氢气、氮氢气等。

图3 分体式压缩机组布局示意图

3.2 整体式压缩机与分体式压缩机结构参数对比表

表1

3.3 使用维护费用、大修理对比

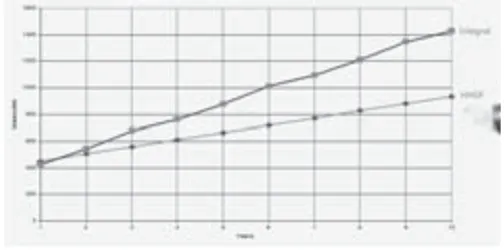

(1)整体式压缩机初次投入成本略高,但机组运行效率优于分体机,运行维护费用低于分体机,所以总的使用成本低于分体机。(图4所示)

图4 整体式-分体式运行维护费用曲线图

(2)整体式压缩机对操作维护人员素质要求低,分体式压缩机的发动机操作、维护保养需专业人员;

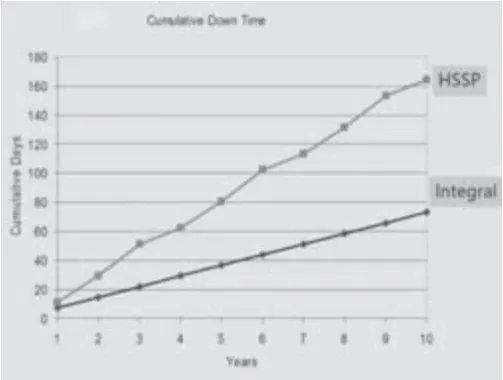

(3)整体式压缩机大修周期为40000小时现场进行。分体机组大修周期为20000小时需返厂;分体机组运行维护、大修周期均高于整体机。(图5所示)

图5 整体式-分体式运行维护周期曲线图

4 结语

根据以上对比分析可知:整体式系列天然气发动机—压缩机组具有结构简单、经济耐用、维护保养便利、故障率低等优点,尤其适用于现场燃料气气质条件差、无电和水源的边缘地区的单井天然气增压的场合。缺点是装机容量小(最大单台机组功率630kW)、需固定安装,同功率占地面积大。压缩介质单一,一般仅用于压缩天然气。

分体式系列压缩机具有配套天然气发动机功率范围选择大100-3600kW、可固定安装或移动作业,同功率占地面积小、可压缩不同介质等优点;特别适用于要求高压(排气压力35MPa以上)、大排量储气库压缩机的采气和注气;需移动作业的高压气举以及需压缩特殊介质的空气钻井、氮气、二氧化碳火驱的工艺需求。缺点是对现场燃料气气质条件要求较高;维护保养天然气发动机需专业人员、费用相对较高。

综上所述,根据以上对整体式与分体式的对比分析,两种结构的压缩机各有优劣势及不同的应用范围,用户可根据现场条件、工艺要求、场地面积、适用性、经济性、维修条件等因素综合考虑,进行科学合理的选择,使压缩机效能最大化。