浅谈固定式手工凸焊机防压手技术应用

2022-09-15沈勇杰单晓峰

沈勇杰,单晓峰

(上汽集团上汽通用汽车有限公司,上海 201208)

1 凸焊机安全防护原有技术现状分析

目前凸焊机安全保护技术细分为机械式和控制式2种,一种是机械式安全保护装置,一种是控制式安全保护装置。这2种安全保护机制的工作原理不同,在设计和应用各有差异,2种保护装置都有各自的优缺点,在具体的应用过程中,需要结合实际的生产情况和作业情况来选择保护装置的形式,以达到真正保护操作者的目的。

1.1 机械式安全保护装置

在机械式的安全防护产品中,产品的种类和型号非常多,这些产品的保护形式各不相同,但是通常有如下3类产品:

拉手式安全装置,这种拉手绳索大多采用非常柔软的材料来进行生产,将操作者的手腕与凸焊机外侧进行连接,对双手的活动区间进行控制。触点头下降操作中,拉手绳索会自动强制将操作者双手进行拉拽,避免双手受伤。这种装置可以有效地克服操作者在操作过程中忘记将手放置到安全区的情况,以强制的方式将操作者带离危险区,弥补了人工安全操作过程中的疏漏。

推手式安全装置,此类装置会以推手板的方式安装在模具之前,当凸焊机升降操作时,推手板也会被带动,操作者双手会被自动推到安全区域。这种安全装置虽然也是以外力的方式来将操作者的双手带离危险区,但是在操作形式方面就温和得多,能够较好地规避一些强制力的损伤。

这些机械类的保护装置,虽然有保护作用,但是却会影响操作舒适度、操作视线及操作效率。操作者在操作的过程中,如果出现忘记将手放置到安全区,保护装置会强制性的进行安全操作,虽然可以将操作者带离危险区,但是由于这种操作强制且粗暴,操作者的双手甚至双臂极容易受到损伤,同时这种强制性的操作与操作人员的当下意愿存在冲突,易造成操作人员的疲劳。一般用于行程次数较少的设备,速度效率较低的设备。

下面以推手式安全装置为例说明其工作原理:

推手式安全装置保护功能是在设备工作的下行程期间,通过机械方式将手处在设备工作危险区的人体部位(手)推拨出去离开危险区,从而达到保护目的。设备模具下压的行程与推拨保护装置同步运动,按推拨手器件的运动方向可分为左右推拨和前后推拨及侧向推拨,下面以侧向推拨为例说明其工作原理。

安全装置的动力来源于压力机的滑块由推杆滑块压轮和复位弹簧组成。如图1所示,1滑块,2导滑道,3推杆,4复位弹簧,5滑块压轮,6推手器。

图1

滑块由压轮推杆与滑块的滑道固定连接复位弹簧连接推杆支杆的一端,在推杆端部安装一个推手器,当设备工作下行程动作时滑块压轮作用在推杆上,当滑块下行程时压轮向下滚压推动推杆,使推杆带动推手器从左至右扫过危险区,把操作者的手推开,同时将弹簧拉长,当滑块回程运动时,推杆在复位弹簧的作用下恢复到原始位置,在此期间操作者可以伸手进入磨口区,操作该装置应该满足一下安全技术要求:

第一,可靠的保护范围,该保护范围由推杆的摆动范围来保证推杆的摆动范围幅度超过模具的宽度。推杆长度摆动幅度或位移量应可以调整,以适应不同的加工需要。

第二,不能造成新的伤害,对手机与手接触的一侧应采用软材料如橡胶塑料等防止推手器把人手击伤。

第三,推杆的摆动方向与操作,手杠精推杆推走的方向对右利者应从右到左(面向压力机)对左利者,应从左到右。

推手式安全装置的缺点是,推杆摆动对操作者视线造成干扰,推手其余手接触会给操作者带来不适,在正常情况下,一般操作速度快于推杆偶然才有推手器推击手的可能。

1.2 控制式安全保护装置

这种安全装置大多与电气链锁装置连接,对动凸焊机活动进行控制,通过光、电等工具来进行安全装置的触发和运作,具体的表现形式如下:

光电式安全装置,这类装置发射器与接送器建立了光幕关联,工作区域被细分为安全、危险两个区域,操作者如果在危险区操作,则光线就会受到阻隔,控制器会发出报警信号,此时凸焊机的活动就会被打断,凸焊机则不再运作。这种保护方式,以光线为驱动力,灵敏度高,安全性好。

电容式安全装置,安全和危险区之间设置了电容器,这一器件对地形成特定电容量,可以凭借器件灵敏度对人体操作活动进行感应,操作者操作环节,与电容器距离发生变化,则对地电容量也会改变,安全装置控制器会通过电容量来对凸焊机进行操控。

双手操作式安全装置,基于电路设计,凸焊机只有在2个距离远但都处于安全区域的安全同时触发时才会下降,否则凸焊机就会停运,这就会迫使操作者双手按键,避免双手放置于危险区。

控制式安全装置,通过光束、磁场等来进行控制,避免了机械装置的弊端,在操作中灵敏度高、响应速度快,在防护方面改变了机械式防护对双手进行操作的模式,以控制压机运作状态的方式来保护操作人员的安全。这种方式可以有效的避免强制性操作对操作人员的损伤,同时也可以避免装置运作遮挡操作者视线,影响操作效率的问题,能够让操作者始终处于比较稳定和高效的工作状态之下。但是很多加工现场并不能适用光栅型和双手操作型防压手安全装置。如很多现场的工件比较大、尺寸长、形状各异或操作员双手需要把持工件,由脚踏开关控制压机下压动作,那么这种现场应用的设备,使用的防压手装置就需根据现场的实际应用场景进行设计。

2 改进型凸焊机防压手安全装置的设计讨论

很多安全事故都说明,凸焊机下降过程中,工作人员不能够及时撤离是导致伤残的主要原因。安全保护装置的使用是通过强制的方式确保身体所有部分都能够在凸焊机下降时安全撤离,在操作者手部没有撤出危险区时,避免凸焊机因各种因素出现下降的情况。所以,本文在防压手安全装置的设计过程中也遵循了安全隔离型防护和安全间距型防护这2种思路来进行讨论。

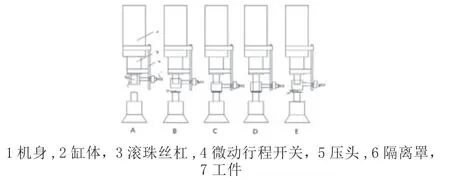

2.1 安全隔离型防护

图2为安全隔离型防护的示意图,如图所示凸焊机防压手安全装置设计为透明隔离罩的形式,对工件压接区域进行防护。工作过程如下:踩下脚踏开关并保持,防护系统启动。如图2中B首先隔离罩6从最高位向下运动,逐步接近工件8;如图2中C当隔离罩6到达预设位置后自动停止(预设位置离工件表面2mm)。此时隔离罩6将设备的工作危险区域隔离;如图2中D下一步设备压头5快速下行程动作接近工件,进行压焊工艺,完成工艺后冲压完成后,压头5返程,同时防护罩6返程;返程结束后将工件取出,检查所加工的工件,若达到加工要求,则继续下一个任务。隔离保护动作过程如图E首先隔离罩6从最高位向下运动,逐步接近工件8时如果隔离罩6和工件之间有异物(如手指)隔离罩6被顶起,微动行程开关4被触发安全回路断开,压头5的动力切断,信号反馈到PLC,压头5的下行程启动条件也不满足,无法继续下压动作,设备停止运行,操作者能够安全撤离。

图2

2.2 安全间距型防护

以伺服凸焊机的安全间距防护为例来说明其工作原理,通过伺服电机的编码器测量反馈上电极下压行程的距离,实现识别安全距离或非安全距离,来控制设备的下压动作,保证人员安全。

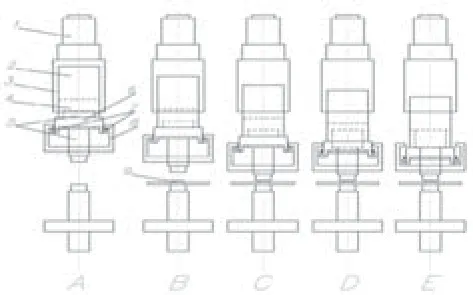

如图3为伺服凸焊机示意图,图2中1伺服电机,2伺服压缸,3焊机壳体,4伺服压缸和焊接电极压头之间的空腔,5焊接电极压头,6行程开关安装支架,7行程开关,8行程开关触发压杆,9工件

图3

伺服凸焊机焊接电极压头下行程动作过程:如图3 B所示,伺服电机下行行程旋转动作带动伺服压缸2向下动作,焊接电极压头5随之向下运行,逐渐接近工件9。如图3 C所示,当焊接压头5接触工件9时,焊接压头5被工件逐步顶起(焊接压头5和伺服压缸2的压力面还未接触,两者间存在空隙,(即此时工件只受焊接电极压头5的自重)。如图3 D所示,(行程开关触发压杆8和焊接电极压头5固定在一起)行程开关触发压杆也随焊接电极压头5一同被工件顶起,行程开关从被压状态(触发状态)变为释放状态,此时测量系统立即反馈被压工件的厚度,如果行程开关从被压状态变为释放状态时,测量系统反馈的被压工件厚度超过设定值时(注:设定值为工件厚度+2mm),立即停止下行程运动并上升至最高位。如果行程开关从被压状态变为释放状态时,测量系统反馈的被压工件厚度小于等于设定值时,如图E所示,伺服电机继续下行程动作,带动伺服压缸2继续向下运动,焊接电极压头5和行程开关触发杆一同被工件继续顶起,直至伺服压缸2的压力面接触焊接电极压头5的上端受压面,完成压力焊接工艺后,伺服电机1带动伺服压缸2,带动焊接电极压头5,返回初始位置。

3 结语

当前的工业发展中,企业的生产活动都逐步实现从机械化到智能化的发展。本文以凸焊机为例说明了部分防压手功能的工作原理,工业生产中的冲压、铆压、锻压等多种压机类设备的防护设计基本类似,这些设备在工业生产中使用比较广泛。一般的手工设备,由于作业人员双手需要把持工件,其设计为脚踏板控制装置操作设备工作,使其成为生产机械中发生事故比较多的设备,很多企业都针对手工压机类设备的运作设置了专门的安全保护机制,手工压机类设备的安全运行水平已经不仅仅是代表一个工厂的安全生产水平的问题,而是已经上升为一个国家制造业的综合能力层面的问题。综上所述,目前广泛使用的手工压机类设备设计中,机械式和控制式安全保护设置各有利弊,在具体的应用过程中,各企业结合自身的技术水平选用不同的保护装置,有效的保护操作者的人身安全。从技术角度看,手工压机类设备的安全保护装置还有进一步改进的空间,希望在未来的发展中,各企业的安全防护设计人员可以设计和制造出越来越安全可靠的设备,为我国工业的发展腾飞添砖加瓦。