飞行器用大型曲面恒力敲击机探析

2022-09-15郭婷赖周艺

郭婷,赖周艺

(深圳信息职业技术学院,广东 深圳 518172)

1 引言

复合材料具有轻质高强、耐冲击、耐老化、耐腐蚀、可设计性强、环境适应性强等特性而被大量地应用于现代新型飞机中。无论是波音公司、空客公司还是国产大飞机,其生产飞机的复合材料用量占比逐步增长。如空客公司的新一代超宽体客机A350XWB复合材料用量所占结构总重的比例达到52%,中国商飞的CR929客机复合材料占比也将超50%。

复合材料大量的应用在飞机设计和生产中,为飞机维修带来了巨大的挑战。复合材料因生产工艺的影响,如表面纤维增强的状态、低分子物质的含量、树脂胶的粘度、高聚物转化的化学反应速度、分层材料热膨胀系数的差别等原因,容易出现开裂、脱层、疏松、气孔、脱粘等损伤。飞机在飞行过程中,复合材料由于雷击、鸟类撞击、低空飞行周期所造成的温度变化、起飞和降落时飞机结构经历冷却和加热,导致复合材料构件难免产生进水、基体树脂裂纹、疲劳破坏、层间分层等损伤,而这些损伤对飞机的飞行安全造成了极大的隐患。因此,飞机每飞行一段时间就要进行一次全面复合材料构件的无损检测。

目前,在复合材料结构损伤检测中最常用的方法是以敲击检测为基础的检测方法,相对X射线和超声波等其他无损检测方法,该方法具有简单、廉价和快速等优点。敲击检测的方法是检测人员运用小锤或硬币等工具敲击飞机复合构件表面,通过辨别敲击声音的差异来确定损伤及损伤类型。从事该检测的工作人员需要经过专业的培训以及长期的经验积累,因此检测结果的准确性主要取决于检测人员的敲击手法和主观经验判断。操作人员每次敲击的手法和力度都会不一样,特别是遇到曲面复合材料每次敲击的力度就会产生更大的差别,导致检测结果产生了较大的误差,给飞行安全带来了危害。同时,从事该项工作的人员也会因为长期的敲击声,对自身听力造成不可逆的损伤。

本文对流线型大曲面微型缺陷检测所需恒力敲击机进行了研究,取得了较好的效果。

2 大曲面恒力敲击机结构组成

针对流线型大曲面复合材料的微型缺陷难以检测的问题,笔者提出一种曲面恒力敲击机及复合材料检测方法,以克服流线型大曲面复合材料的微型缺陷难以检测的技术问题。对传统的敲击检测法进行改进,根据工程应用的实践需要,利用敲击头传感器采集到敲击声波信号,通过对声波信号的处理及对比,来定义被测件的损伤情况,从而摆脱了人的主观制约因素,更加客观、便捷,检测结果也更为准确。对改进飞机复合材料结构检测的质量控制与管理、提高工作效率、保障飞行安全具有重要的现实意义。

大曲面恒力敲击机包括敲击机外壳体,敲击机外壳体内固定设有支撑钢板,支撑钢板上通过弱电缆线连接有激光测距仪,在敲击机外壳体内位于支撑钢板下方设有步进电机,在步进电机的下方通过缓冲支撑垫固定在敲击机外壳体内,步进电机上通过凸轮连接有敲击杆,敲击杆下方设有敲击头,敲击头上安装声波信号采集传感器。敲击头可针对不同的结构,以不同的频率对被测件进行敲击,同时通过传感器采集振动信号。因此敲击头的硬度及材料、传感器的封装、高频响应、工作温度湿度等因素都需要精密的考虑。如图1所示。

图1 大曲面恒力敲击机结构示意图

3 曲面敲击机材料组成

这种大曲面恒力敲击机的装置结构简单,取代了在复合材料表面的人工敲击,保证每次敲击在曲面上的力度都一样,可以方便携带和随时使用,且无噪音。这种结构的激光测距仪选用三角法测量类型的激光测距仪,步进电机选用AMAM0820普通四相步进电机,敲击机的外壳可用钢板或工程塑料组成,敲击机外壳体的底部对称设有支撑脚。敲击机内的弱电缆线采用视频信号传输同轴电缆,缓冲支撑垫采用具有抗冲击性能的橡胶组成,敲击杆用金属材料加工而成。敲击杆带动敲击头在被测构件表面移动,可调节敲击强度、速度和频率自动连续敲击,传感器实时采集振动波形信号。敲击头由半球面的双相不锈钢合金组成,双相不锈钢合金是一种含铁素体-奥氏体基体且具有良好抗腐蚀性能、结构稳定性和热加工性。传感器应用无应力封装工艺,外部采用高绝缘塑料材质,并采取了防潮密封措施。

4 曲面恒力敲击机的工作原理

曲面恒力敲击机主要用于复合材料微型缺陷的检测,其主要工作步骤为:首先敲击头自动连续敲击,通过敲击头上的传感器收集复合材料表面振动波形信号,接着运用敲击机内的弱电缆传输信号,通过信号处理模块对振动波形信号进行处理,对比待检样本数据和标准件对应的标准样本数据,最后根据标准件数据库计算给定损伤件的相对变化量,定性识别损伤程度。

具体工作原理步骤为:利用激光测距仪首先测出步进电机到复合材料曲面的距离,并将该距离传递给单片机控制系统。单片机控制系统接收到信息后由单片机内部进行运行处理,并将计算出的数据传递给步进电机。步进电机收到单片机的信息后开始自行调节步进电机的旋转角速度来实现控制敲击力与复合材料表面的垂直度和力度,使敲击的垂直度和力度符合规定的要求,这时单片机的控制系统就能实时采集和传输复合材料表面振动波形信号,通过获得准确客观的被测件振动波形信号,对信号进行采集、转换、处理等,再通过编写的检测算法对信号的处理结果进行识别、对比和归类,做出最终诊断。

该结构中的激光测距仪选用三角法测量类型的激光测距仪,该类型的激光测距仪具有直线性好,发散角小、能量集中的特点,能用于非常近距离的测量,测量距离通常在几十毫米,测量精度可以达到微米级,测量时间非常短。电机选用工作性质稳定的普通四相步进电机AM0820,工作时相对安静,不会对敲击声形成噪声干扰。步进电机中驱动芯片选用L298N,利用单片机的P1口低4位实现四相双4拍控制原理控制步进电机上的凸轮控制敲击杆对复合材料进行敲击。齿轮联结器将步进电机的旋转角速度转变到敲击杆上,使敲击杆在复合材料的法线上产生敲击力。

敲击产生的振动信息被采集后,通过信号软件系统处理后就可检测出复合材料的强度和缺陷。单片机控制系统主要选用Keil C51单片机系统软件进行程序开发,单片机进行编译仿真后利用I94100的板级支持包(BSP)下载功能,将机器代码下载到其自带随机存取存储器中,该系列芯片是32位微控制器带有数字信号处理扩展和一个高达200MHz的浮点单元,可快速的处理大量数据。最后系统软件就可将接收到的数据进行处理分析对比,确定检测位置的损伤类型。

5 曲面恒力敲击机准确率分析

复合材料损伤诊断是以敲击机采集到的信号为基础的,波形信号是被测件性能最客观的反映。采集到的信号通过转换、变换、预处理后,与搭建好的数据库中的波形进行对比,确定测量部位是否有损伤,以及复合材料的损伤类型。数据库中包含了不同类型复合材料检测对比的标准,包括了常见的复合材料损伤和缺陷种类,以及这些损伤和缺陷的比对波形。要得到各种不同状态的数据,要收集满足各方面需求的测试件。一般飞行器复合材料包括3种类型:平面结构、曲面结构和带有加强筋的结构。通过敲击飞行器不同的部位,得到这3种结构类型合格件所对应的信号波形。同时在这3种结构类型构件中内置不同缺陷,收集不同损伤复合材料的敲击波形信号。得到待检件对应的待检样本数据和标准件对应的标准样本数据。将收集好的样本按照不同结构与损伤类别进行分类,对不同结构波形分别通过聚类算法将得到的待检结果进行聚类,结果小于最大或最小值的类视为随机误差结果,删除这类型的结果。以标准损伤波形数据为标准对其余的波形进行聚类分析,最终所在类对应的损伤即为待检件损伤形式。确定检测位置的损伤形式,最终用划线的方法在飞机表面圈出损伤位置。

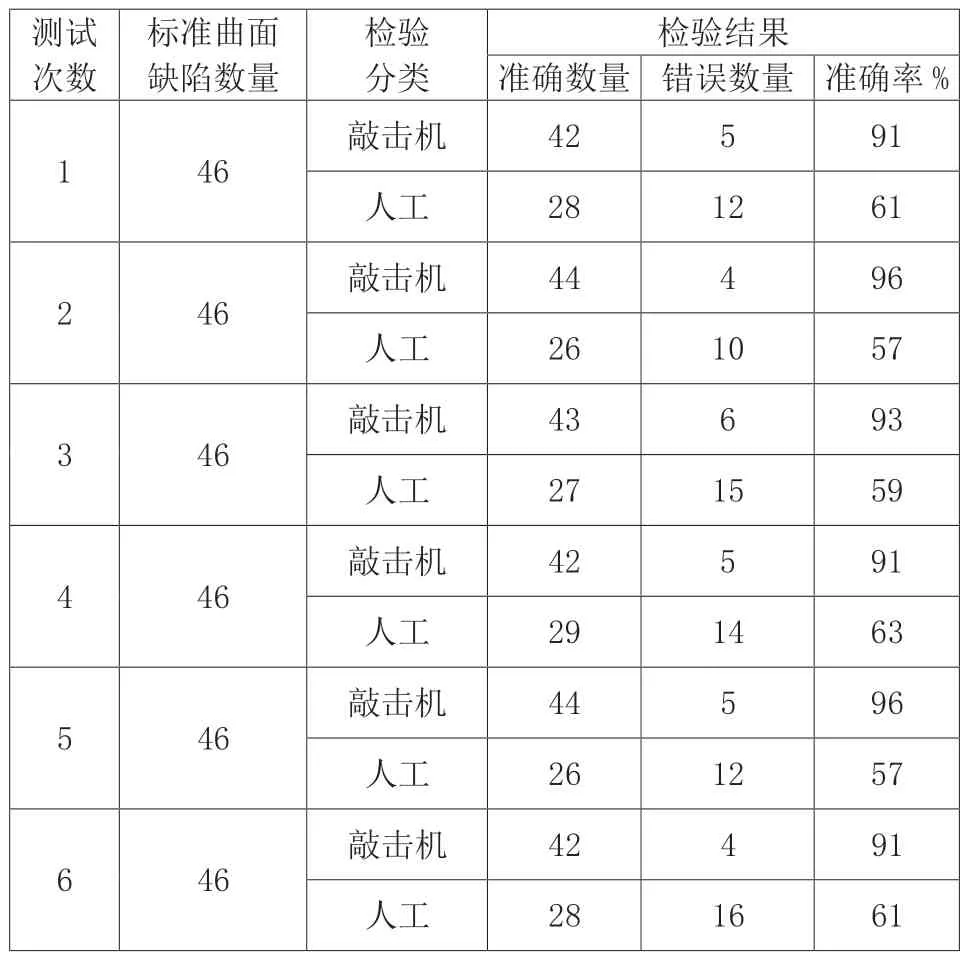

该敲击机能否准确的检查出曲面复合材料的微型缺陷主要和敲击表面力与表面的垂直度和敲击力度有关。我们对曲面恒力敲击机的工作准确率进行了试验。试验是在一块面积2m×3m的曲面复合材料上进行,该复合材料试验前经过严格的检验,得出了微型缺陷的数量和位置。我们将敲击机和人工同时进行了6次检验,检验时同时核对出敲击机和人工的准确数量和错误数量,如表1所示。

表1 敲击机和人工检测标准曲面复合材料准确率

对于准确率试验的数据进行了分析,敲击机检验的平均准确数为:

F机=∑ Fi/6=(42+44+43+42+44+42)/6=42.8

敲击机检验的平均准确率:

S机=42.8/46=93.0%

人工检验的平均准确数为:

F人=∑ Fi/6=(28+26+27+29+26+28)/6=27.3

敲击机检验的平均准确率:

S人=27.3/46=59.3%

从敲击机和人工检验数据对比分析可以知道,敲击机检验的准确率是93.0%,人工检验的准确率是59.3%,敲击机检验的准确率比人工提高了33.7%,可以应用于飞机复合材料的无损检测中。

6 结语

该曲面敲击机应用在大曲面复合材料的检验中,敲击机检验的准确率比人工提高了33.7%,可以有效提高检验的准确率,减少检验的劳动强度,可以应用到大飞机的流线型曲面机身,提高机身的安全系数。有效解决目前以敲击法检测为基础的无损检测飞机复合材料技术不够精确的问题,提供一种飞机复合材料快速区域检测装置,通过对自动敲击信号的分析与处理,提取损伤特征值,实现对飞机复合材料的快速区域式检测。避免了检测人员在长期工作中受到噪音污染和伤害,减轻检测人员的工作负担,提高其工作效率,可见具有广泛的应用前景。