基于CFD的CO催化燃烧研究

2022-09-15闫海琴程峰峰董一凡

王 强 马 宏 闫海琴 程峰峰 葛 泰,2 董一凡*

(1.河北建筑工程学院,河北 张家口 075000;2.张家口工程力学分析重点实验室,河北 张家口 075000)

0 引 言

工业生产、汽车尾气都会排放出大量的CO,造成环境污染,危害人类健康.在众多消除CO的方法中,催化燃烧以其能耗低、效率高、经济性、环保性等特点成为了学者们关注的焦点[1].CO在催化剂的作用下,在较低温度时便可与O2反应生成CO2,反应放出的热量不断积累,最终依靠反应本身的热量实现稳定燃烧,即“自持催化燃烧”现象[2].催化燃烧具有两个明显优点:第一,燃烧效率高,反应器规模小,前期投资少,能量利用率高,适用于便携式发电;第二,能耗低,安全性高.只需要相对较少的热量就可以使混合气体起燃,并且催化燃烧是一种在催化剂相界面上产生的无焰燃烧,不存在火焰传播引起爆炸的可能性.催化燃烧的效率与催化剂的选择息息相关,针对CO催化燃烧的催化剂主要分为贵金属催化剂和过渡金属氧化物催化剂两类,Cu-Ce-ZrO系列催化剂属于过渡金属氧化物催化剂,Cu、Ce、Zr三者的协同作用使得催化剂的氧化还原性能显著提高[3].康润宁[4]系统研究了CuCe0.75Zr0.25Oy催化剂上CO自持燃烧的反应机理,发现CO自持燃烧临界条件为3%CO+3%O2/N2,并且实现了10%CO条件下持续100h的稳定催化燃烧.

数值模拟以其成本低、可视化等优势被广泛的应用.CO的催化燃烧已经有大量学者进行了理论和实验研究[5-8],对CO催化燃烧进行数值模拟的必要性有以下几点.第一,实验研究往往需进行大量繁琐、长周期、大批量的实验,数值模拟利用计算机对催化燃烧过程进行运算,可以大大减少科研人员工作量,提高工作效率;第二,数值模拟可以获得实验室所不具备的反应条件下,反应器中温度场、浓度场等的分布情况,可以应用于催化反应器的分析和设计;第三,有效克服实验室研究中反应器规模的局限性,增大反应器,为实际工业应用催化燃烧反应器提供设计和优化方案.本文拟采用FLUENT数值模拟软件研究CO在CuCe0.75Zr0.25Oy催化剂中催化燃烧过程,通过建立催化燃烧的数学模型,得到模拟燃烧器内部温度场、速度场、浓度场的分布,分析不同因素对催化燃烧的影响.

1 数学模型及物理模型

1.1 物理模型

本文模拟CO在圆柱型燃烧器内的催化燃烧,由于燃烧器具有中心对称面,简化为二维模型研究,所建立模型如下:

图1 反应器二维模型

网格全部划分为四边形网格,共20000个网格单元.

1.2 数学模型

CO在微型燃烧器中催化燃烧涉及分析化学、催化化学、材料科学、传热学、燃烧学及流体力学等学科领域,是典型的多学科交叉问题.这一复杂的物理化学过程除了要遵守基本的质量守恒、动量守恒、能量守恒定律外,还需要加入和CO相关的化学反应.所建立方程如下:

1.2.1 化学反应方程

1.2.2 质量守恒方程

张量形式的质量守恒方程:

1.2.3 动量守恒方程

对不可压缩流体的动量方程以张量表示:

1.2.4 能量守恒方程

张量形式的能量守恒方程:

2 边界条件与结果验证

2.1 边界条件设置

FLUENT中模型选择:打开能量方程;由于气体流动雷诺数较小,选择层流模型;选择组分输运模型,描述化学反应中各组分的变化情况;考虑反应器内的对流换热与辐射换热,选择DO辐射模型.

材料设置:反应气体为空气与CO的混合,直接从FLUENT材料库中选取.催化剂为CuCe0.75Zr0.25Oy催化剂,孔隙率0.4,导热系数230w/m.k[9].催化剂段设置为多孔介质,赋予相关材料参数.

入口:采用速度入口,v=0.27m/s,CO的质量分数为11.7%,O2质量分数为20.6%,其余为N2,T=400K(不同工况下各参数可变).

出口:采用压力出口条件.

壁面:材料为石英玻璃,壁面厚度为1mm,无滑移壁面,标准壁面函数,对流换热系数设为20,发射率为0.87.

求解设置:采用couple算法,能量方程松弛因子改为1,其余保持默认,全部残差设为10-4,启动稳态计算,最大求解步长为1000.

2.2 结果验证

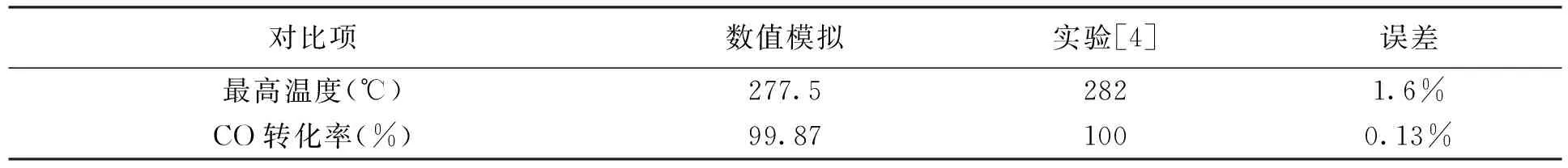

工况1:CO与空气混合气,CO体积分数为5%,氧气体积分数为20%,剩余为N2.转化为质量分数,CO占4%,带入FLUENT计算.与文献对比结果如表1所示:

表1 工况1结果对比

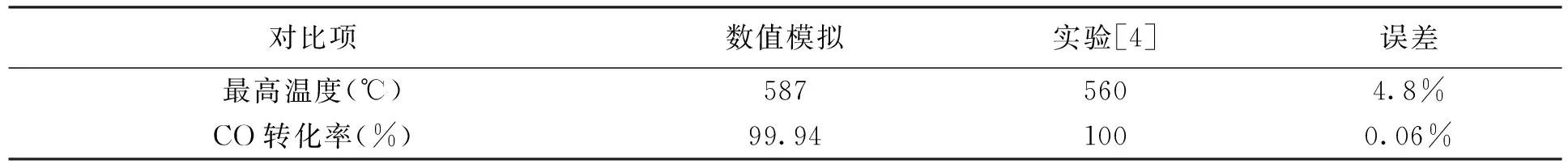

工况2:CO与空气混合气,CO体积分数为15%,氧气体积分数为17.85%,剩余为N2.转化为质量分数,CO占11.7%,带入FLUENT计算.与文献对比结果如表2所示:

表2 工况2结果对比

结果表明:两种工况下最高温度误差均不超5%,CO转化率误差小于1%,与实验结果较为符合,证明了模拟方案的可行性.

3 影响因素分析

3.1 CO浓度的影响

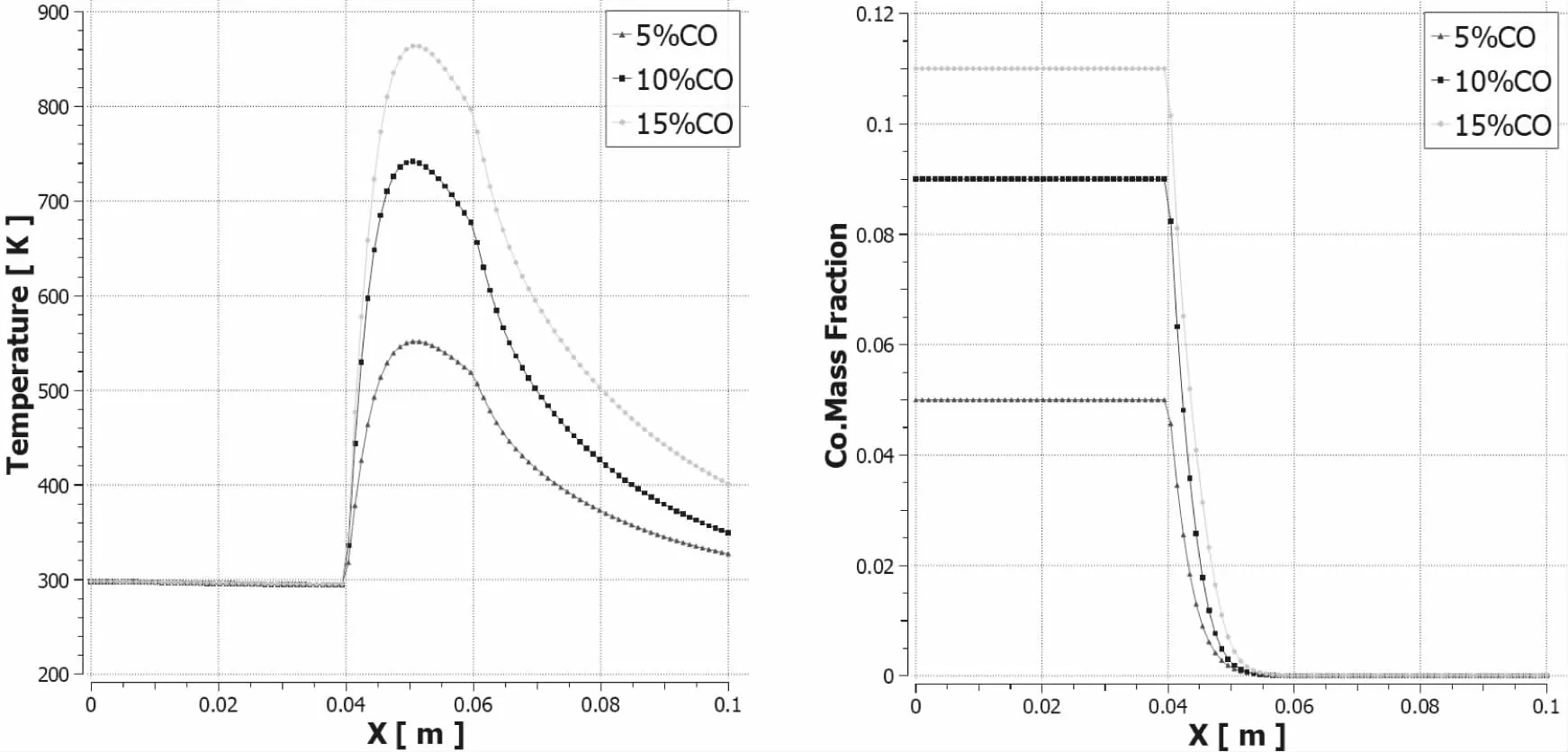

设置CO浓度分别为5%、10%、15%的工况,同时保证O2浓度为10%不变,剩下气体为N2,取反应器对称线上的各物质变化量分析,结果如下:

图2 不同工况下的温度图 图3 不同工况下CO质量分数

由图2可知,X=0.04m时进入催化剂段,CO在催化剂作用下与O2发生反应,反应放出热量,反应器温度不断升高.对比CO浓度分别为5%、10%及15%时的曲线可知,随着CO浓度的增加,反应产生的热量增加,反应器内温度升高越大(5%为550K、10%为740K及15%为957K).温度最大值在催化剂前半段出现,说明催化反应集中发生在催化剂前半段,随后由于对流换热和辐射换热,温度逐渐降低.由图3可知,CO质量分数在催化剂段极速降低,在催化剂中段,CO转换率达到100%.对比曲线的下降速率可知,CO浓度越高,CO转化速率越快,这是由于反应物浓度的增加会加快反应的进行.

3.2 O2浓度的影响

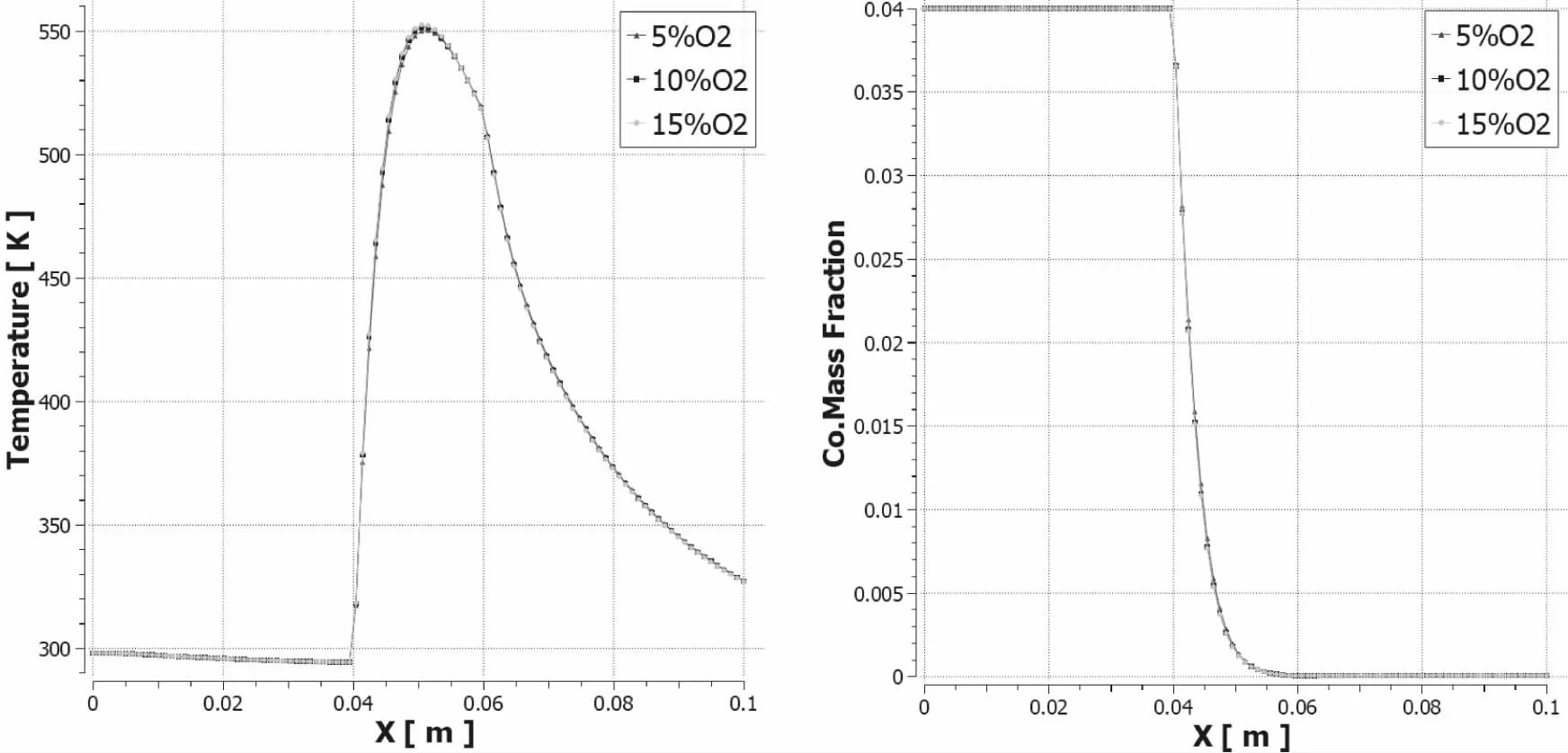

CO浓度为5%不变的情况下,分析O2浓度分别为5%、10%、15%时对燃烧温度、CO质量分数的影响.

图4 不同工况下的温度图 图5 不同工况下CO质量分数

由图4可知,O2浓度分别为5%、10%及15%时,反应器内最高温度相差不大(5%为549K、10%为550K及15%为553K),结果表明O2浓度对反应器内温度影响很小.由图5可知,不同O2浓度下,CO质量分数曲线基本重合,表明O2浓度对CO转化速率影响很小.

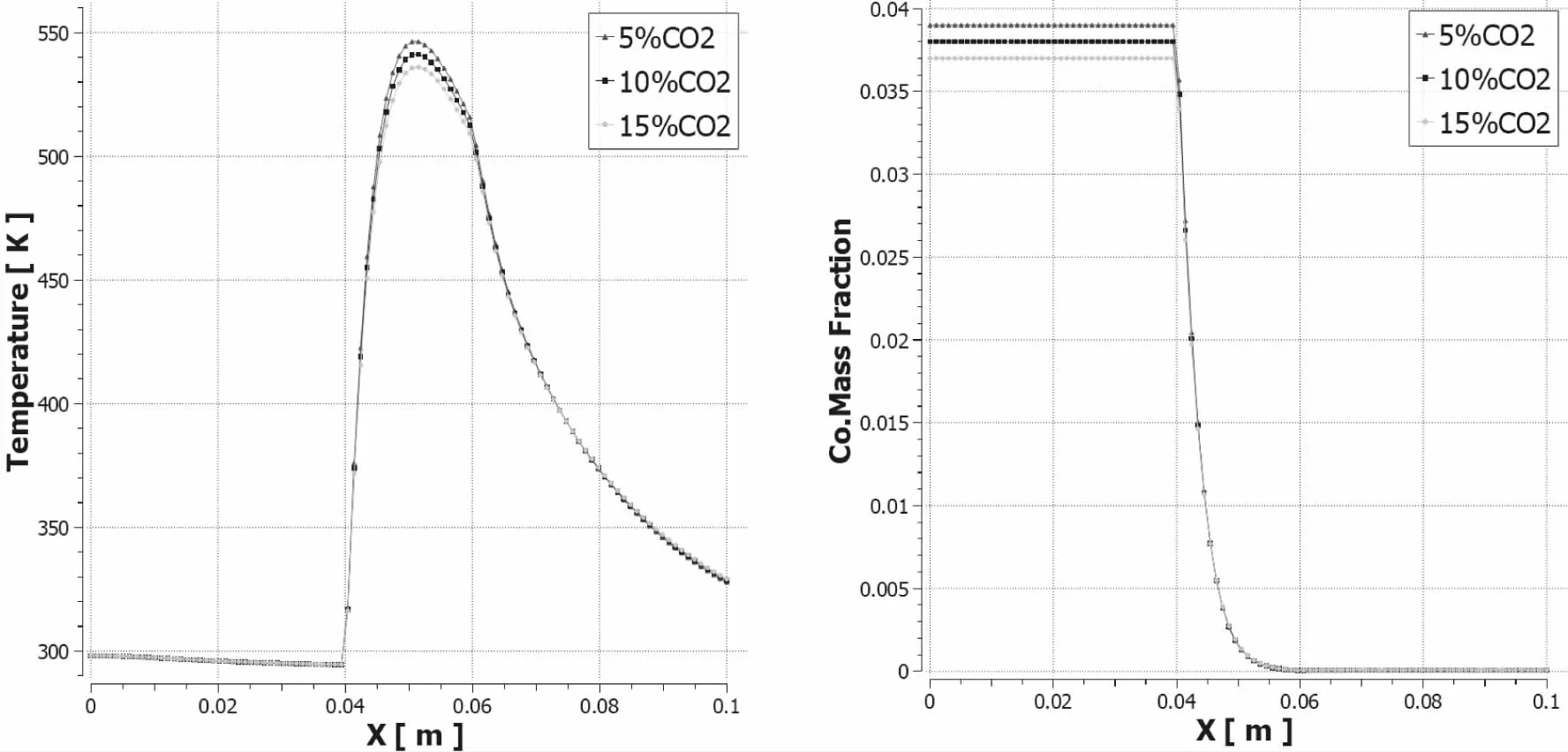

3.3 CO2浓度的影响

CO浓度为5%、O2浓度为10%不变的情况下,分析CO2浓度分别为5%、10%、15%时对燃烧温度、CO质量分数的影响.

图6 不同工况下的温度图 图7 不同工况下CO质量分数

由图6可知,CO2浓度分别为5%、10%、15%时,反应器内最高温度依次下降(5%为546K、10%为540K及15%为536K),根据化学反应方程式(CO+1/2O2→CO2)可知,CO2浓度增加会抑制正向反应,导致最高温度降低.另外反应气配比中增大CO2浓度的同时,减少了平衡气N2的浓度,而CO2比热容大于N2比热容,导致吸热量增大,温度降低.由图7可知,随着CO2浓度增加,CO转化率几乎不变,仍能达到100%.

4 结 论

1)由分析可知,CO浓度越大,反应器内温度越高(5%为550K、10%为740K及15%为957K),CO浓度对温度影响较大.温度最大值在催化剂前半段出现,说明催化反应集中发生在催化剂前半段,随后由于对流换热和辐射换热,温度逐渐降低.

2)O2浓度在5%以上时,O2浓度对反应器内温度、CO转化速率影响很小.

3)CO2浓度越大,反应器内温度越低(5%为546K、10%为540K及15%为536K),但温度变化较小.不同CO2浓度下,CO转化率几乎不变.