绿色橡胶再生粗骨料混凝土的碳排放分析

2022-09-15王一晓王会娟张昂

王一晓,王会娟,张昂

(1.郑州大学水利科学与工程学院,河南 郑州 450001;2.中原科技学院土木建筑工程学院,河南 郑州 451400)

0 引言

安全性高、性能稳定的混凝土材料被广泛应用于实际工程,但对混凝土的庞大需求增加了碳排放。近年来,较多学者针对建筑固废问题进行了研究,分析了在实际工程中使用再生骨料的环境优势。Xiao等[1]建造了1栋天然混凝土建筑和1栋再生粗骨料掺量为30%的再生混凝土建筑,层高均为12层,设计合理的配合比,再生混凝土可达到与天然混凝土相当的抗压强度,对比评估再生混凝土可实现的潜在碳减排,再生混凝土建筑的碳排放量相应降低了7.93%,建筑能耗降低了12.79%。雷颖等[2]以我国内陆城市太原市为例,基于当地调研结果形成碳排放清单,发现再生混凝土有较为显著的环境效益,且确定了相对碳排放优势的运输距离临界值。与此同时,运输行业的快速发展导致橡胶轮胎的需求增加。当橡胶制品超过其利用周期而被大量废弃时,若不加以合理处置,大量的废弃橡胶将会发展形成“黑色污染”。目前关于再生粗骨料混凝土的研究成果较多,而关于大掺量且复掺废弃橡胶颗粒和再生粗骨料的橡胶再生粗骨料混凝土的研究相对较少。

本研究以再生粗骨料100%替代天然粗骨料,以废弃橡胶颗粒替代不超过30%天然细骨料制备低碳再生混凝土,评价低碳混凝土材料的环境效益,为“双碳”目标实现提供支持。

1 试验

1.1 原材料

水泥:河南省新乡新星水泥厂生产的P·O42.5水泥;天然粗骨料:5~20 mm连续级配碎石;再生粗骨料:最大粒径为20 mm,压碎值为14.7%,30 min吸水率为3.00%,24 h吸水率为3.16%,由废旧混凝土经破碎筛分后得到,郑州心淑建筑材料公司;天然河砂:细度模数为2.85;废弃橡胶颗粒:粒径1~3 mm,密度为1120 kg/m3,由废旧轮胎经过机械粉碎、筛选、洗涤、除尘等一系列流程后得到,成都四通橡塑公司;水:自来水;外加剂:冷水速溶聚乙烯醇,2488型,白色粉末,市售。

1.2 试验混凝土配合比设计

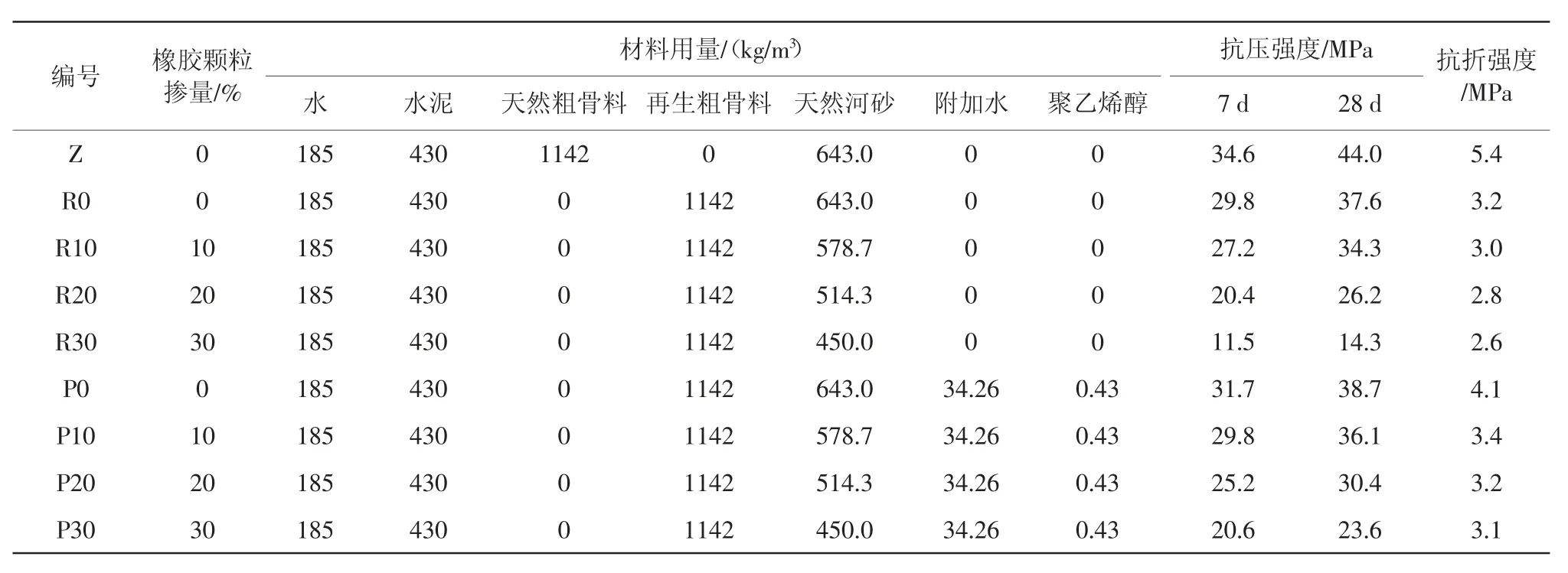

试验制备了1组普通基准混凝土,粗骨料全部采用天然粗骨料,细骨料全部使用天然河砂。按照该配合比进行设计,采用再生粗骨料100%等质量取代天然粗骨料,废弃橡胶颗粒等体积分别取代0、10%、20%、30%天然河砂,制备橡胶再生粗骨料混凝土,试验混凝土配合比和混凝土的强度如表1所示。其中Z组为基准混凝土,R组为普通橡胶再生粗骨料混凝土,P组为改性橡胶再生粗骨料混凝土。R组按普通天然骨料混凝土投料顺序进行拌制。P组以再生粗骨料30 min吸水量计算附加水量,预湿处理再生粗骨料达到表面润湿的状态。聚乙烯醇用量为水泥质量的0.1%,将聚乙烯醇粉末加入适量水中慢速搅拌,并静置2 h使其充分溶胀,溶解为均匀透明的聚乙烯醇溶液。将预湿的再生粗骨料、废弃橡胶颗粒等干料加入搅拌机搅拌,后将配制好的聚乙烯醇溶液和剩余水慢速搅拌加入上述混合物中。

表1 普通基准混凝土、橡胶再生粗骨料混凝土的配合比及其强度

2 绿色橡胶再生粗骨料混凝土的碳排放分析

2.1 计算边界

考虑到橡胶再生粗骨料混凝土应用于工程中运营时间和使用时间没有可参考的数据,且橡胶再生粗骨料混凝土再次废弃后与普通混凝土的拆除、废弃物运输阶段基本相同,基于从“摇篮”至“大门”的系统边界,共考虑了5个阶段,按照时间流程分别为:原材料生产、原材料运输、混凝土制备、混凝土运输、混凝土施工,其中原材料生产阶段包括天然材料和再生材料的生产过程,如图1所示。

2.2 生命周期清单

2.2.1 原材料生产阶段

橡胶再生粗骨料混凝土的各种原材料在生产过程中会产生一定量的CO2,在消耗能源过程中以及材料加工处理过程中均会有碳排放量,其计算公式如式(1)所示:

式中:CiCO2——各原材料单位质量碳排放量,kgCO2/kg;

mi——各原材料的用量,kg/m3。

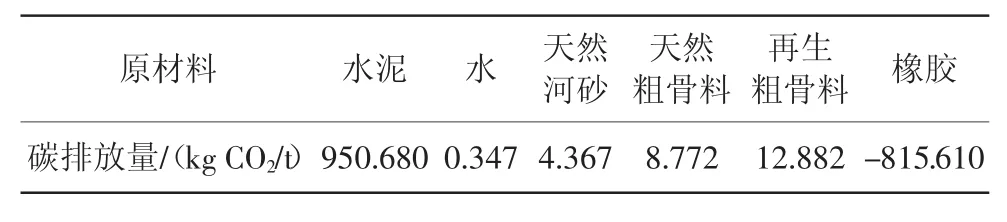

根据文献[3-5]的混凝土生命周期碳排放量清单以及调研报告的数据,得到原材料生产阶段各原材料单位质量碳排放量,如表3所示。

表3 原材料生产阶段单位原材料的碳排放量

橡胶的单位质量碳排放量参考同济大学环境科学与工程学院污染控制与资源化研究国家重点实验室的研究数据[3-4],橡胶经机械粉碎进行资源化利用阶段碳排放为34.05 kgCO2/t,对应的资源化产品碳消减为-849.66 kgCO2/t,净碳排放量为-815.61 kgCO2/t,负值代表橡胶资源化阶段对环境有正面影响且环境效益较好。由于改性橡胶再生粗骨料混凝土中聚乙烯醇的掺量少,在原材料生产阶段碳排放分析中忽略其对碳排放量的贡献,改性橡胶再生粗骨料混凝土与普通橡胶再生粗骨料混凝土的碳排放量仅由少量附加水而产生微小的数值差异。

不同配比混凝土在原材料生产阶段的碳排放量如图2所示。

由图2可见,在原材料生产阶段,未掺橡胶时再生粗骨料混凝土的碳排放量高于基准普通混凝土,R0组混凝土原材料生产阶段的碳排放量较Z组混凝土高4.70 kgCO2/m3,其原因是,在原材料生产阶段,再生粗骨料的生产过程中涉及到废弃混凝土的破碎、筛分等处理,在此过程中会有一定的能量消耗,并释放出一定量的碳,单位再生粗骨料的碳排放量高于天然粗骨料的碳排放量。随着废弃橡胶颗粒掺量的增加,橡胶再生粗骨料混凝土原材料生产阶段的碳排放量逐渐降低,具体原因为相较于进行焚烧或填埋,对废弃橡胶进行回收利用制成橡胶颗粒可有效减少碳排放量,其在原材料生产阶段单位原材料的碳排放量为负值,环境效益良好,橡胶颗粒掺量每增加10%,可使橡胶再生粗骨料混凝土在生产阶段减少约22 kgCO2/m3的碳排放量,R30组混凝土原材料生产阶段碳排放量较Z组混凝土减少14.56%。

2.2.2 原材料运输阶段

除了原材料生产阶段有碳排放,生产加工后的各原材料送至橡胶再生粗骨料混凝土搅拌站的运输过程也会产生不可忽略的碳排放量。各原材料运输距离的长短是影响原材料运输阶段碳排放量的重要因素。不同种类的原材料需从不同生产商运输至搅拌站,所对应的原材料运输距离各不相同。随着天然砂石资源日趋紧张,城市中心地区近乎无采石场,天然粗骨料一般都是从较偏远的地方运输至搅拌站,以河南省为例,采石场分布在运输路程较远的焦作市、平顶山市、洛阳市等的山区或郊区。参考肖宇等[5]、龚志起等[6]、孙楠楠[7]对混凝土制造商的调查数据,设定天然粗骨料的运输距离为200 km,天然河砂的运输距离为100 km。水泥相对于天然粗骨料一般较易获得,设定运输距离为50 km。再生粗骨料运输距离设定为50 km,橡胶的运输距离设定为30 km。聚乙烯醇的掺量少,忽略其在原材料运输阶段的碳排放。不同地区的不同工程运输距离也不一样,实际工程中各种原材料运输距离建议根据当地实际情况进行调研后确定。运输过程中,基于参考文献[4]取重型卡车的运输碳排放为0.111 kgCO2/(km·t),取中型卡车的运输碳排放为0.235 kgCO2/(km·t),具体数据见表4。

表4 原材料运输距离及碳排放

原材料运输阶段碳排放量计算公式如式(2)所示:

式中:si——第i种原材料的运输距离,km;

mi——第i种原材料的用量,kg/m3;

dij——第i种原材料采用j种运输方式产生的运输碳排放,kgCO2/(km·kg)。

2.2.3 混凝土制备阶段

混凝土在制备阶段的碳排放量一般较少,大部分情况下不作为混凝土生产过程碳排放量的主要考虑因素。本文混凝土生产过程中制备阶段的碳排放量按9.65 kgCO2/m3计算[8]。综上,原材料生产、原材料运输和混凝土制备都属于橡胶再生粗骨料混凝土生产阶段,将3个阶段的碳排放量累计得到橡胶再生粗骨料混凝土生产阶段的总碳排放量。图3为普通天然粗骨料混凝土和橡胶再生粗骨料混凝土在原材料生产、原材料运输和混凝土制备阶段在混凝土生产过程中的碳排放量及其所占比例。

从图3可以看出,混凝土生产过程中在制备阶段的碳排放量所占比例很小,均在3%以下。对比分析,橡胶再生粗骨料混凝土原材料生产阶段碳排放量占比高于天然粗骨料混凝土,而原材料运输阶段占比较天然粗骨料混凝土低。具体原因为,一方面,在原材料生产阶段,再生粗骨料单位原材料的碳排放量比天然粗骨料的高,橡胶颗粒对环境产生正效益的作用可抵消再生粗骨料在生产阶段增加的碳排放量。同时,掺入一定橡胶颗粒会相应减少混凝土中河砂的用量,进而减少混凝土原材料生产阶段河砂的碳排放量;另一方面,在原材料运输阶段,天然粗骨料受材料来源的限制通常有更远的运输距离,而再生粗骨料是由废弃混凝土加工处理制成,可靠近搅拌站选择加工厂的地址,相对运输距离较近。

2.2.4 混凝土运输阶段

混凝土运输阶段碳排放量按式(3)计算:

式中:s——预拌混凝土的运输距离,km;

M——预拌混凝土的总质量,kg;

dj——预拌混凝土采用j种运输方式产生的运输碳排放,kgCO2/(km·kg)。

查阅相关文献和统计报告,柴油货车运输过程中的直接碳排放量为89.84 gCO2/(km·t)[9],预拌混凝土的运输距离取30 km。本文中混凝土运输阶段的碳排放量取7.80 kgCO2/m3[10]。

2.2.5 混凝土施工阶段

橡胶再生粗骨料混凝土在施工过程中产生的碳排放量会因建造的构件类型不同而有一定的差异,将柱、梁、板3种构件施工过程中的碳排放量相加取平均值作为橡胶再生粗骨料混凝土施工阶段的碳排放量,施工过程中的损耗率根据常见项目工程定额,取经验值为±2%,本文中混凝土施工阶段的碳排放量取21.50 kgCO2/m3[5,8,10]。

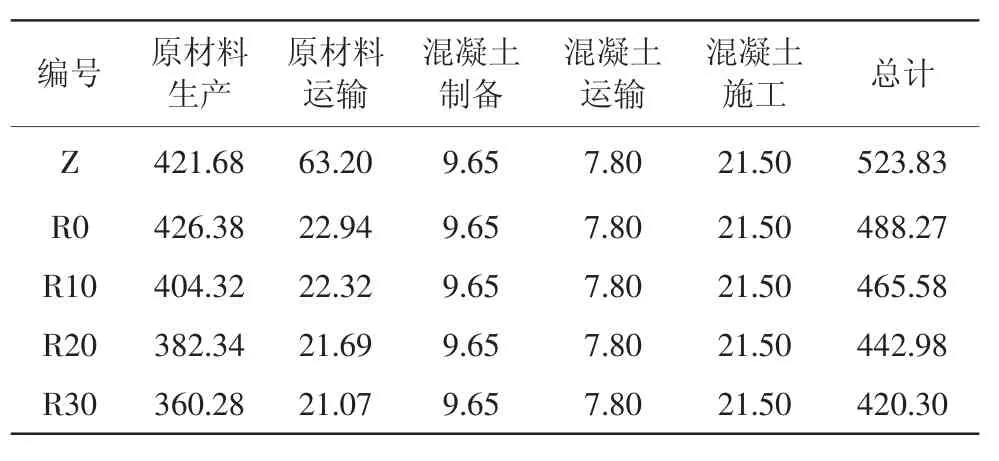

2.2.6 橡胶再生粗骨料混凝土生命周期碳排放量

表5为普通基准混凝土和橡胶再生粗骨料混凝土生命周期的总碳排放量。由于聚乙烯醇改性橡胶再生粗骨料混凝土生命周期碳排放量与未改性橡胶再生粗骨料混凝土相差不大,因此未对改性橡胶再生粗骨料混凝土生命周期碳排放量进行对比计算。

表5 普通基准混凝土和橡胶再生粗骨料混凝土生命周期总碳排放量 kgCO2/m3

由表5可见,普通天然粗骨料混凝土的碳排放量最高,为523.83 kgCO2/m3。在再生粗骨料取代率为100%的情况下,废弃橡胶颗粒掺量分别为0、10%、20%和30%时,橡胶再生粗骨料混凝土生命周期总碳排放量随橡胶颗粒掺量的增加而减少,分别为普通天然粗骨料混凝土的93.21%、88.88%、84.57%和80.24%。其主要原因是,原材料生产阶段和原材料运输阶段的数据有一定差异。橡胶在原材料生产阶段单位原材料的碳排放量为负值,环境效益良好。此外,再生粗骨料可由当地废弃混凝土加工制成,其来源受地域限制程度小,再生粗骨料的运输碳排放量较天然粗骨料的也有较显著的减小。

分析各阶段碳排放量占比,普通天然粗骨料混凝土原材料生产阶段碳排放量占生命周期总碳排放量的80.50%,原材料运输阶段碳排放量占生命周期总碳排放量的12.06%。在再生粗骨料取代率为100%的情况下,废弃橡胶颗粒掺量分别为0、10%、20%和30%时,橡胶再生粗骨料混凝土原材料生产阶段碳排放量分别占生命周期总碳排放量的87.32%、86.84%、86.31%和85.72%,原材料运输阶段碳排放量相对较少,分别占生命周期碳排放总量的4.70%、4.79%、4.90%和5.01%。

3 结论

(1)再生粗骨料和废弃橡胶颗粒掺入混凝土中能减少混凝土生命周期的碳排放量,再生粗骨料替代率为100%,废弃橡胶颗粒掺量分别为0、10%、20%和30%时,橡胶再生粗骨料混凝土的碳排放量分别为普通天然粗骨料混凝土的93.21%、88.88%、84.57%和80.24%。

(2)普通天然粗骨料混凝土在原材料生产阶段的碳排放量和原材料运输阶段的碳排放量分别占生命周期总碳排放量的80.50%和12.06%。再生粗骨料替代率为100%,废弃橡胶颗粒掺量增加至30%时,原材料生产阶段碳排放量占比增加至85.72%,原材料运输阶段碳排放量占比减少至5.01%。

(3)橡胶再生粗骨料混凝土碳排放量随橡胶颗粒掺量增加而降低,每增加10%掺量的橡胶颗粒,可使橡胶再生粗骨料混凝土在生产阶段碳排放量减少约22 kgCO2/m3。原材料生产阶段橡胶颗粒单位原材料的碳排放量取值为负值,环境效益良好。

(4)改性橡胶再生粗骨料混凝土在聚乙烯醇掺量较小的情况下,可忽略聚乙烯醇改性对碳排放量的贡献,在确保混凝土基本力学性能的前提下,实现混凝土生产的综合效益最大化,具有减少生命周期碳排放量的潜力。