55NiCrMoV7模具钢的析出相预测及调质工艺优化

2022-09-15尹慧翟瑞志滕树满

尹慧 翟瑞志 滕树满

(1.中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000)(2.广西柳州钢铁集团有限公司,广西 柳州 545002)

关键字:55NiCrMoV7模具钢;JMatPro7.0;析出相预测;调质;工艺优化

热锻模具是制造业的基础装备,提升热锻模具性能与服役寿命对国家制造业整体水平的提升意义重大[1]。热锻模具恶劣的服役环境对模具制造材料提出了高要求[2]。由于具有良好的高温力学性能,55NiCrMoV7钢被广泛应用于热锻模具的制造[3],其化学成分如表1所示[4]。

表1 55NiCrMoV7模具钢的化学成分(质量分数,%)

近年来,有学者对该钢种的性能及制造工艺进行了一定研究并获得了一定成果:如张占平等研究了回火温度与时间对该模具钢组织及硬度的关系[5];武川德等研究了该模具钢的热变形行为及流动应力模型,为塑性成形工艺优化提供指导[6]。然而,受限于真实实验成本较高等因素,55NiCrMoV7模具钢的热物理性能参数数据库仍不丰富,阻碍了其热加工工艺的深入研究与优化。而应用材料热力学计算软件JMatPro可实现该钢种的热物理性能参数计算预测,丰富材料热物理性能数据库,为热锻模具的成形及热处理工艺优化提供基础性指导[7]。本文基于热力学软件JMatPro7.0通用钢模块软件对热锻模具用钢55NiCrMoV7的平衡相图、TTA图、CCT图进行了热力学计算,并模拟了冷却速率对钢微观组织和力学性能的影响,为模具的热加工工艺优化提供指导。同时,为优化使用该钢种的某铝合金框类锻模调质工艺参数设计,基于所获得的热处理参数和DEFROM-3D软件,对该锻模的调质热处理工艺进行了数值模拟,分析了调质过程锻模的温度场、变形场及组织场变化,基于模拟结果对锻模的回火温度进行了优化,以期实现该热锻模具的热处理生产质量优化。

1 模具钢的析出相的计算与分析

1.1 模具钢的平衡相图计算及分析

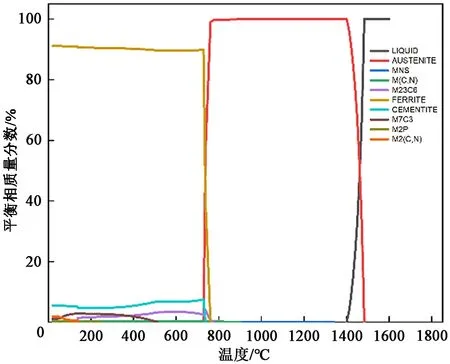

模具钢的从室温至1600℃平衡相图由高通量热力学计算软件自动生成,如图1所示。由图1(a)可知,模具钢的平衡相图共有10个相区,主要为液相区、奥氏体区和铁素体区。该模具钢的奥氏体化临界温度Ac1=728.32℃,Ac3=778.53℃。当加热温度达到1482.81℃时,模具钢55NiCrMoV7完全熔化至液态,即液相线温度;由液相线温度降至1400.00℃时,模具钢发生完全固液相变转变为单相奥氏体。

为详细研究55NiCrMoV7室温及中温的析出相,将平衡相图的左下角区域进行放大,如图1(b)所示。当温度下降至902.3℃时,M(C,N)相率先从奥氏体相中析出,随着温度的降低其质量分数逐渐增加,至约0.38%后相含量保持恒定。当温度继续降至737.64℃时,渗碳体开始大量析出,并于728.32℃时达到最大含量7.48%。当继续降低温度至室温,渗碳体的含量将降至一定范围后趋于恒定(约5%)。当降温至778.83℃时M23C6相开始析出,该相的析出峰值温度为737.37℃,峰值质量分数3.99%。随着温度的持续下降,M23C6相的质量分数逐渐降低。M7C3相与M2(C,N)相的开始析出温度分别为512.51℃及137.8℃,当冷却至室温时,55NiCrMoV7的相组成及质量分数分别为:91.12%铁素体、5.53%渗碳体、1.9%M2(C,N)相、0.39%M2(C,N)相及0.0316%M2P相。

(a)平衡相图

1.2 模具钢的TTA曲线计算及分析

TTA曲线描述了加热速率、温度与模具钢奥氏体化程度之间的关系,为模具钢的加热规范制定提供重要指导。图2所示为利用材料热力学软件计算的55NiCrMoV7模具钢TTA曲线。据图2可知,55NiCrMoV7模具钢的临界奥氏体转变温度(Ac1)及奥氏体均匀化温度(Ac3)均会随着加热速率的提高而不断地升高。这是因为模具钢中碳的扩散速率随加热速率的升高显著上升,从而提升模具钢的奥氏体均匀化过程。考虑到更快的加热速率不仅能有效阻止晶粒的长大,还能减少氧化皮与脱碳的产生,有利于提高模具钢的综合力学性能,在实际生产中可根据加热设备的性能适当提高模具钢的加热速率。

图2 55NiCrMoV7模具钢TTA图

1.3 模具钢的CCT曲线计算及分析

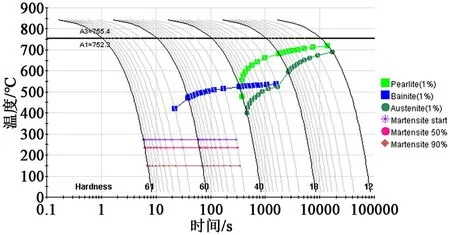

图3为通过软件进行热力学计算后自动生成的55NiCrMoV7模具钢的CCT曲线,可以利用该图预测模具钢冷却过程中的微观组织组成及含量。根据模具钢CCT图可以看出,马氏体开始转变温度(Ms)为275.5℃,转变至50%马氏体和90%马氏体时温度分别为236.86℃和158.6℃,贝氏体(B)转变温度为542.7℃,珠光体(P)转变温度为726.4℃。

图3 55NiCrMoV7模具钢的CCT曲线

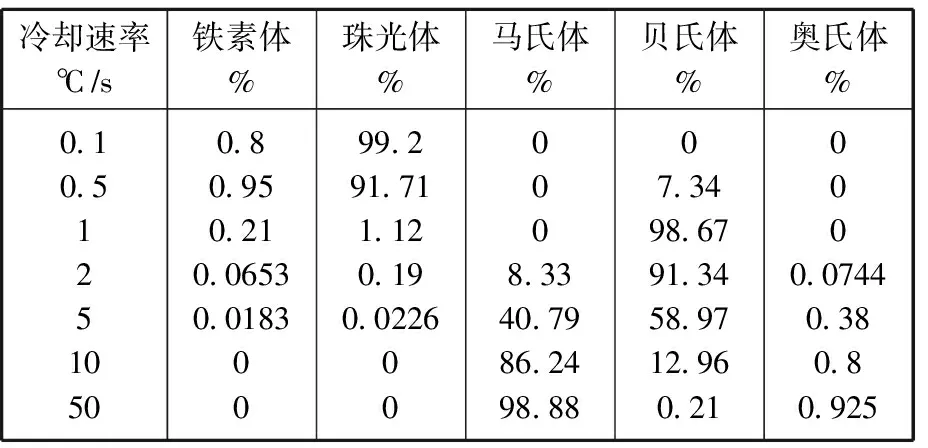

同时,还使用软件计算了55NiCrMoV7模具钢在不同冷却速率下的组织组成(见表2),为模具热处理后的显微组织调控提供指导。在冷却速率较低时,55NiCrMoV7模具钢的微观组织主要为珠光体(P),并伴有少量铁素体(F)。持续增大冷却速率将降低模具钢在高温转变区的停留时间,抑制铁素体(F)与珠光体(P)组织的形核与长大,这促进了高温奥氏体组织(A)向贝氏体组织(B)转变。持续增加冷却速率至2℃/s时,马氏体组织(M)与残余奥氏体(A)开始出现,这为模具钢马氏体形核条件的研究提供了基础。在冷速大于10℃/s时,模具钢室温组织不含铁素体(F)与珠光体(P)组织,贝氏体(B)组织的含量随冷却速率的持续升高不断降低,微观组织主要为马氏体(M),这将显著提升材料的硬度。

表2 不同冷却速率下含55NiCrMoV7模具钢各相含量

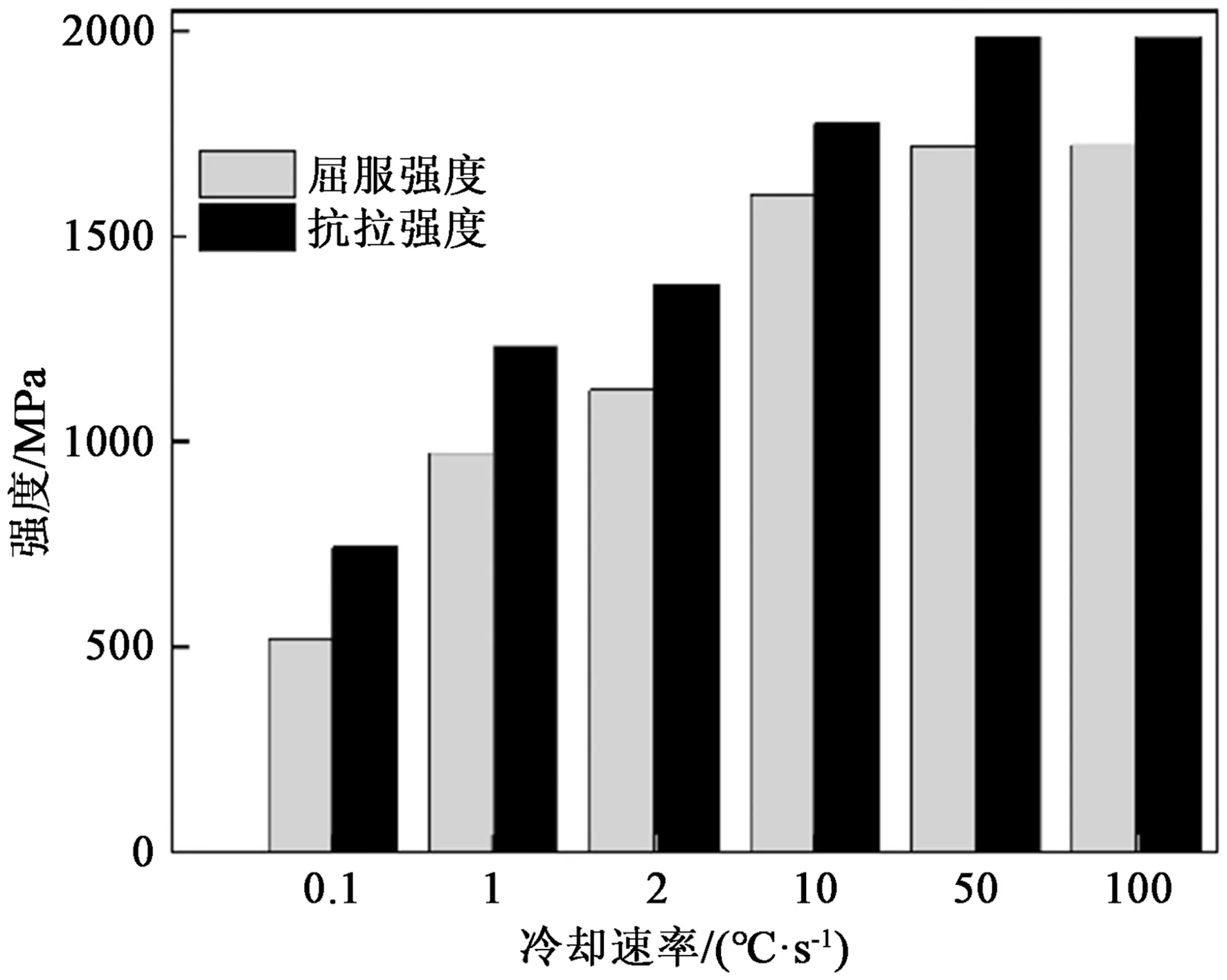

图4(a)与(b)分别展示了不同冷却速率下55NiCrMoV7模具钢的强-塑性关系及硬度。研究表明:增大冷却速率,模具钢的强度、塑性及硬度均得到了一定程度的增加。这是冷却速率增加产生高密度马氏体的结果。冷却速率大于50℃/s后模具钢的力学性能几乎不发生改变。考虑到过大的冷却速率将产生热处理残余应力引发模具的变形,且硬度过大时易产生表面裂纹,在含钛模具钢淬火时可选择10~50℃/s的冷却速率。

(a)强度

2 模具调质过程模拟及优化

不同的热处理工艺将对模具钢的显微组织及力学性能造成显著影响[8]。提升锻模的表层硬度可进行淬火处理。而淬火过程中锻模的内外温差及不均匀相变将产生较大的热处理应力,对锻模的力学性能及尺寸稳定性造成影响。为消除淬火应力,可在淬火后进行回火处理,淬火与回火统称为调质处理。优化调质工艺需要对处理过程中的温度场-应力场-组织场分布特点进行研究。本文基于55NiCrMoV7模具钢的相变动力学方程模拟了某大型铝合金框类锻模热处理过程的温度场-应力场-组织场分布特点,并讨论了不同回火温度对锻模宏微观性能的影响,为55NiCrMoV7热锻模具的热处理工艺优化提供指导。

2.1 热处理有限元模型的构建

(1)模具钢相变预测模型的构建

为了模拟模具钢在不同热处理条件下的组织转变特点,需要构建该钢种的相变动力学模型。模具钢在热处理过程中的铁素体与珠光体的相变属于扩散型固态相变,可以应用Avrami方程构建相变模型[9],如(1)式所示:

Xα=1-exp(-ktm)

(1)

式中,Xα为生成新相的体积分数,k为该相的相变速率,t为相变过程发生的时间,m为新相的生核长大速率。

而模具钢奥氏体向马氏体转变属于切变型相变,采用Koistinen-Marburger模型预测马氏体转变的百分数[10],如(2)式所示:

XM=XA{1-exp[-K(Ms-T)]}

(2)

式中,XM为产生马氏体相变的奥氏体体积含量,XA为相变时的奥氏体相质量分数,K为发生马氏体相变的相变速率,Ms为马氏体转变温度。可由材料热力学计算软件计算不同温度下相变方程的相关系数。

(2)模具钢温度场预测模型的构建

锻模在加热、冷却过程中表面与介质发生热传导,并进而影响心部材料的热传导使锻模整体的温度场不断发生改变,该过程属于非稳态传热过程,基于能量守恒方程及傅里叶定律,可建立非稳态热传导微分方程,如(3)式所示:

(3)

式中,ρ、c、t和T分别为密度、比热容、时间和温度,λ为热传导系数。

55NiCrMoV7模具钢的热物理性能参数可由JMatPro计算,如图5所示。在本研究中,由于模具表面的换热系数和介质温度已知,故采用第三类边界条件,如(4)式所示:

(a)密度

(4)

式中,τ为零件与介质间的换热边界,h为锻模表面换热系数,Ts和Tq分别为热锻模具表面温度和介质温度。

(3)有限元模拟三维造型及热处理工艺参数设置

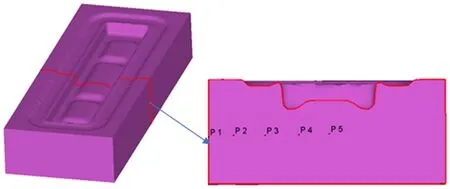

本研究所选取的铝合金框锻模三维造型如图6所示,该模具的最大外廓尺寸2080 mm×790 mm×350 mm,具有体积大、型腔深度浅等特性,均匀变形的难度较大。

(a)整体 (b)内部截面

将该铝合金框锻模导入DEFORM-3D软件热处理模块进行计算。55NiCrMoV7模具钢在热处理过程时的材料数据由JMatPro软件计算所得。有限元模拟参数设置如表3所示。

表3 有限元模拟参数设置

相关研究表明:相较于淬火阶段,加热过程中产生的热处理残余应力相对较小。为了降低模拟时间,本模拟只计算了模具钢淬火后的组织及温度场、应力场、组织场分布特点。

2.2 淬火过程对模具钢的影响及分析

为了研究淬火过程热锻模具温度场分布差异,在锻模内部选取5个测量点,各测量点的位置如图7(a)所示,各测量点在淬火过程中的温度变化如图7(b)所示。由图7(b)可见,在淬火过程中P1点的降温速率显著大于P2~P5点,在200 s时,锻模内外最大温差达711℃。

(a)有限元模型测试点

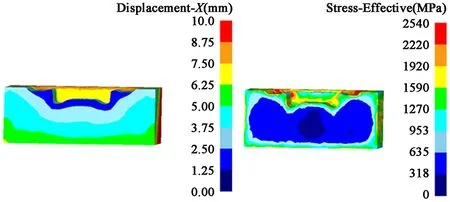

冷却速率的差异导致变形及相变的区域差异分布如图8(a)~(d)所示。

图8(a)示出了锻模各区域的收缩变形分布,可以看到,由于冷却速率的差异,锻模外侧的收缩量显著大于锻模心部,这也为锻模带来了较大的淬火应力,如图8(b)所示。

(a)变形 (b)等效应力

图8(c)~(d)示出了利用有限元软件计算得到的锻模组织场分布,由图可见,锻模在淬火后的主要组织为马氏体与贝氏体,同时还伴有少量的珠光体组织。由于冷却速率的差异,马氏体组织主要分布于距锻模表面20 mm的区域,而贝氏体组织主要分布于锻模心部。

2.3 回火工艺对模具钢的影响及分析

对淬火后的锻模进行回火处理可以在消除淬火残余应力的同时使马氏体组织转换为回火马氏体,提升锻模的尺寸稳定性及力学性能。本节模拟了不同回火温度对锻模温度场、应力场及组织场的影响,以期为锻模的调制工艺提供指导。

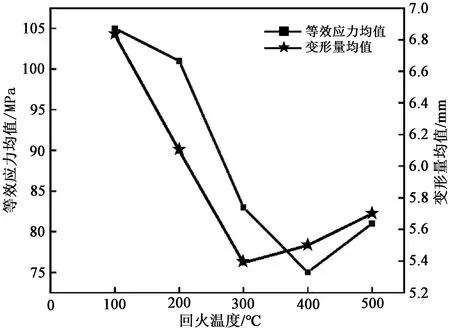

根据模拟结果,在回火并冷却后锻模的残余应力显著下降。图9(a)展示了不同回火温度处理后锻模的等效应力均值及模具变形量均值的大小。可以看到,在低温回火时,锻模的等效应力均值及变形量均值都相对较大,这说明热处理残余应力未得到有效消除,而继续升高温度锻模的等效应力均值及变形量均值将显著降低,但当回火温度升到500℃时,两值均有一定程度的升高,因此,为消除大型锻模的淬火残余应力,控制热处理变形,可选400℃的回火温度。

(a)等效应力均值和变形量均值

图9(b)展示了不同回火温度下的微观组织相对含量,可以看到回火处理后微观组织仍主要为马氏体与贝氏体,马氏体的相对含量与模具钢回火温度呈正相关关系,奥氏体的相对含量与回火温度呈现负相关趋势。考虑到锻模的表面硬度主要由马氏体含量决定,若需要提高模具表面硬度可采用升高回火温度的工艺方式。

3 结论

(1)55NiCrMoV7模具钢室温时平衡组织及含量分别为:铁素体91.12%、渗碳体5.53%、M2(C,N)相1.9%、M7C3相1.06%、M(C,N)相0.34%、M2P相0.0316%。

(2)冷却速率大于2℃/s时有马氏体相析出,马氏体开始转变温度(Ms)为275.5℃,转变至50%马氏体和90%马氏体时温度分别为236.86℃和158.6℃;贝氏体(B)转变温度为542.7℃;珠光体(P)转变温度为726.4℃。

(3)增大冷却速率,55NiCrMoV7模具钢的强度及硬度均得到了一定程度的增加。

(4)55NiCrMoV7模具内外冷却速率差异是导致变形及相变的区域差异分布的主要原因。调质完成后马氏体组织主要分布于距锻模表面20 mm的区域,而贝氏体组织主要分布于锻模心部,马氏体的相对含量与模具钢回火温度呈正相关关系,奥氏体的相对含量与回火温度呈现负相关趋势。