钢板桩围堰施工阶段变形对比分析

2022-09-15同伟军邓富超

李 攀,同伟军,邓富超

(1.中交路桥建设有限公司,北京市 100027;2.中交路桥华东工程有限公司,上海市 200000)

0 引 言

泰东河大桥位于江苏省盐城市东台市,桥梁设计为分离式双向4车道,桥跨布置为11×30 m+51 m+85 m+51 m+11×30 m,主桥采用变高度预应力混凝土悬浇连续梁,上跨泰东河Ⅲ级航道;引桥采用预应力混凝土小箱梁;下部结构采用直立墩、柱式墩,桥台采用肋板台,基础为钻孔灌注桩基础[1]。主桥主墩均位于河道内,离岸边净距10 m,采用筑岛钢板桩围堰法施工。筑岛顶标高+2.9 m,封底混凝土厚1 m,封底底标高-4.286 m,基坑开挖深度7.186 m,属于超过一定规模风险性较大分部分项工程[2]。承台尺寸(长×宽×高)为6.6 m×10.6 m×3 m,左右幅承台净距2.5 m,考虑承台边外1 m的工作面,因此钢板桩围堰尺寸为26.2 m×8.6 m。

1 钢板桩围堰设计方案

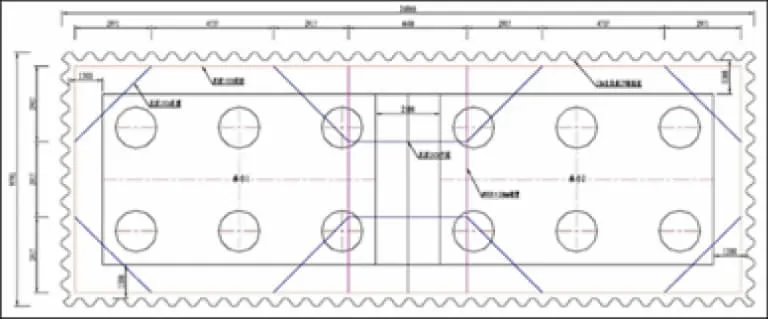

1.1 钢板桩围堰设计

钢板桩采用拉森SP-IV型钢板桩,上层围檩采用双拼I45b工字钢,下层围檩采用双拼H60型钢,内支撑采用壁厚10 mmφ800 mm钢管;内支撑平联和围檩斜撑采用双拼I32a工字钢进行焊接;牛腿及加劲板采用1 cm厚钢板切割焊接而成以保证围檩的整体稳定性。

钢板桩围堰主要设计参数如下:

(1)筑岛围堰顶标高+2.9 m,第一层围檩标高+2.4 m。

(2)第二层围檩标高+0.214 m,承台顶设计标高-0.286 m,第二层围檩与承台顶净距0.348 m,满足施工需求。

(3)承台底标高-3.286 m,基底采用1 m厚C30混凝土进行封底,基坑底标高-4.286 m。钢板桩围堰设计见图1、图2。

图1 钢板桩围堰设计平面图(单位:mm)

图2 钢板桩围堰设计立面图横桥向(单位:mm)

1.2 钢板桩入土深度计算

计算钢板桩的入土深度时,考虑在保持内外水头(高潮位)高度情况下进行水下开挖至标高-4.286 m时钢板桩围堰稳定所需的最小入土深度,根据《简明施工计算手册(第三版)》[3]盾恩近似法进行计算。根据设计地勘图,得出已知条件如下:

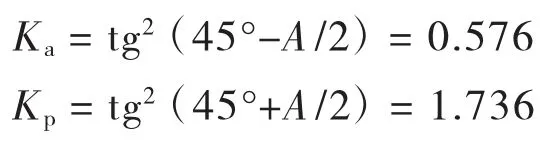

容重:γ均=16.72 kN/m3,内摩擦角A均=15.6°钢板桩采用国产拉森钢板桩SP-IV型,参数:A=98.7 cm2,W=2 643 cm3,[σ]=200 MPa。

根据得到的加权平均内摩擦角计算主、被动土压力系数Ka和Kp[3]:

则根据多支撑钢板桩入土深度盾恩近似法计算[3],结果如下:

可得X=4.321 m;则钢板桩计算长度为7.18+4.321=11.507 m,因此采用12 m钢板桩,入土深度4.814 m,可满足施工要求。

2 钢板桩围堰验算

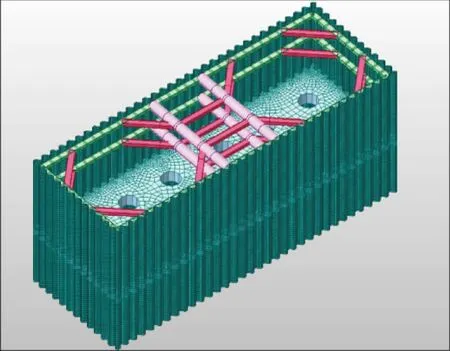

2.1 模型建立

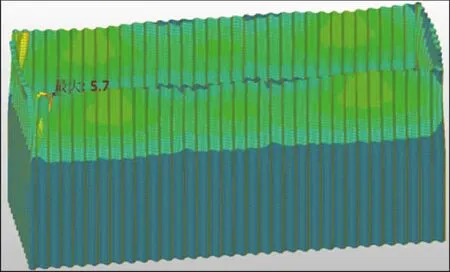

运用MIDAS/CIVIL结构分析软件建立钢板桩模型,对钢板桩围堰施工过程中各实际工况进行分析验算。钢板桩采用板单元模拟,每20 cm扩展一个板单元,并对内支撑赋予各自材料特性,根据施工工况施加土弹簧约束,土弹簧计算公式如下:

围檩与钢板桩连接采用弹性连接中的仅受压,与内支撑、斜撑采用共节点连接;各牛腿位置简化为弹性连接中的一般连接,模型见图3。

图3 钢板桩围堰模型示意图

2.2 施工基本流程

(1)在泰东河岸边填筑土围堰平台,平台顶标高+2.9 m。

(2)为减少桩基施工过程中钻机的不均匀沉降,桩基施工前在筑岛平台上插打钢板桩。桩基施工完成且经桩检合格后,开挖至第一层围檩支撑以下50 cm的工作高度,在标高+2.4 m处安装焊接内支撑,顶紧钢板桩和围檩支撑,安装斜撑。

(3)第一层围檩支撑安装完成后,开挖至第二层围檩支撑以下50 cm的工作高度,在标高+0.214 m处安装焊接内支撑,顶紧钢板桩和围檩支撑,安装斜撑。

(4)继续开挖基坑至标高-4.286 m(100 cm混封底混凝土),基坑抽水,浇筑C30混凝土封底施工。

(5)待封底混凝土达到强度后,进行围堰内抽水,施工承台。

(6)承台施工完毕,向围堰内承台四周填土,填土高度与围檩齐平,逐层拆除围檩。

(7)拔出钢板桩,基坑回填,完成围堰施工。

2.3 施工工况分析

根据基坑开挖施工,钢板桩围堰受力分为以下六个工况:

(1)工况1:开挖第一层厚度为一层围檩以下50 cm,基坑深度0.9 m。

(2)工况2:第一层围檩安装完毕后。

(3)工况3:开挖第二层至围檩以下50 cm,基坑深度3.186 m。

(4)工况4:第二层围檩安装完成后。

(5)工况5:开挖至基底封底混凝土底,基坑深度7.186 m。

(6)工况6:封底混凝土达到设计强度。

2.4 荷载分析

由于施工采用筑岛围堰,因此荷载采用水土合算进行施加,根据不同施工工况,在钢板桩外侧施加流体压力荷载。

3 设定施工阶段与结构受力分析

在设定施工阶段过程中,对工况的边界条件进行分析,选择合理的变形前、后变形边界条件。以工况四施工(安装第二层围檩支撑)为例,当基坑开挖到第二层围檩下50 cm设计位置后,安装第二层围檩及内支撑;在基坑开挖完成后、围檩及内支撑安装前,钢板桩变形已趋向于稳定,变形的S型曲线(纵轴为变形值,横轴为时间轴)已趋向于平稳,在模型设定施工阶段时,如设定围檩与钢板桩之间的边界条件为“变形前”,则模型默认围檩及内支撑在安装时将钢板桩顶回变形前的位置,如采用此种边界条件,将加大钢板桩、围檩和内支撑的挠度和应力值,且不符合现场实际施工工况和钢板桩、围檩和内支撑的实际变形值,两种边界条件在MIDAS/CIVIL结构分析软件的设定见图4~图11。

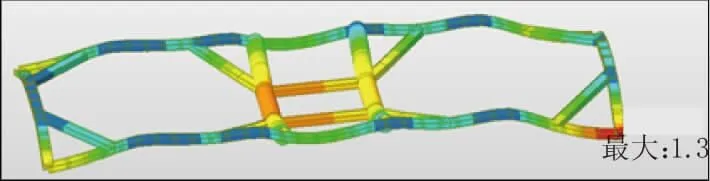

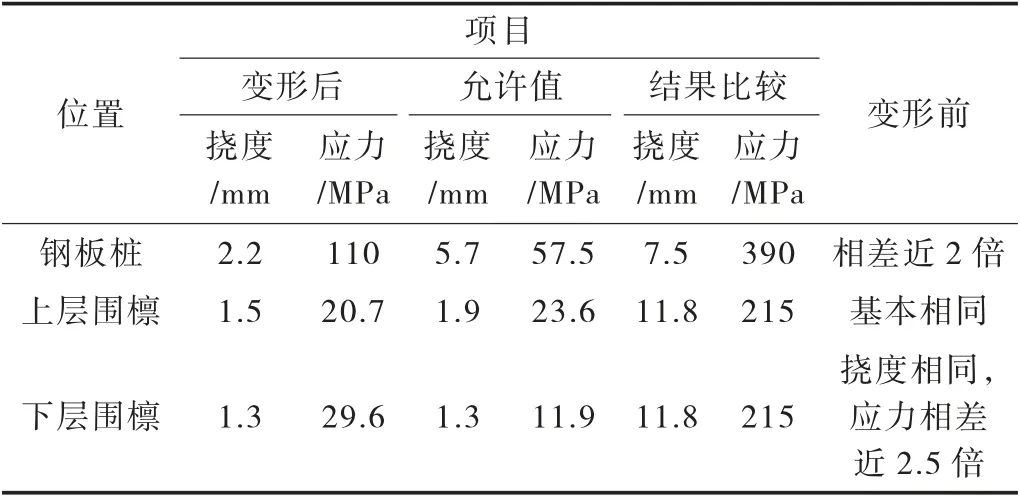

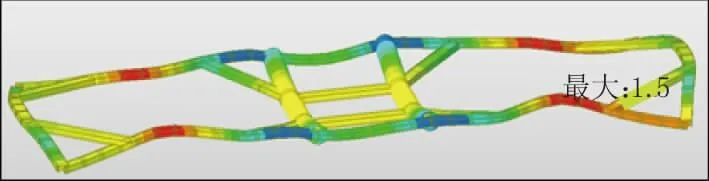

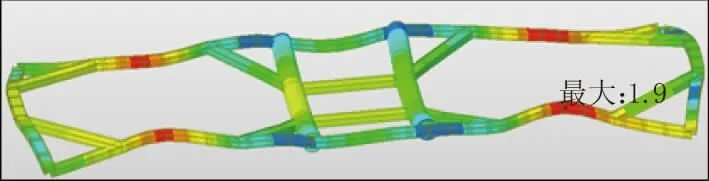

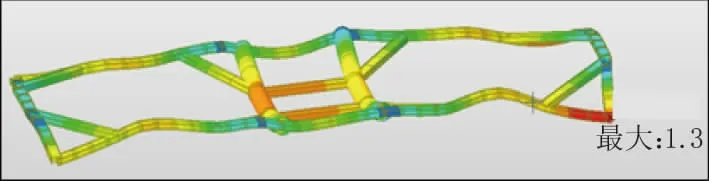

从图4~图11计算结果,汇总数据见表1。

图4 设定变形前工况分析

图11 设定变形后下层围檩工况分析(单位:mm)

根据表1可知:

表1 计算工况选择变形前、后数据分析统计表

(1)通过对相同的外部边界条件下,采用边界条件在变形前和变形后工况计算的结果进行对比发现,围檩及支撑挠度计算结果基本相同,但是钢板桩变形结果相差2倍;应力值计算结果也相差2倍左右。

图5 设定变形后工况分析

图6 设定变形前钢板桩工况分析(单位:mm)

图7 设定变形后钢板桩工况分析(单位:mm)

图8 设定变形前上层围檩工况分析(单位:mm)

图9 设定变形后上层围檩工况分析(单位:mm)

图10 设定变形前下层围檩工况分析(单位:mm)

(2)根据现场实际施工情况,当基坑开挖至设计位置后,围檩及钢支撑安装之前,钢板桩已经处于一个变形阶段;待围檩及钢支撑安装完成后参与受力时,钢板桩变形已趋于稳定,此时的围檩及钢支撑是为了减小在一下开挖阶段钢板桩的挠度和应力值,因此在设立在模型建立过程中,激活结构时的边界条件应选择变形后更符合现场实际施工工况。

4 分析结论

通过建立泰东河大桥承台钢板桩围堰模型,计算钢板桩围堰在相同工况下,选择围檩支撑变形前、后的边界条件进行分析,计算其最大变形值;并按照《公路桥涵施工技术规范》(JTGT 3650—2020)中第5.2.8章节中最大允许变形l/400[5]进行复核,得到如下结论:

(1)表1的结果分析表明,钢板桩围堰结构变形满足规范要求,整体不会发生较大偏移,但是在相同外部边界条件下,围檩支撑使用不同支撑条件,对计算结果存在一定的偏差;

(2)通过对模型进一步分析,在围檩支撑使用不同支撑条件下,钢板桩的最大应力也不尽相同,相差52.5 MPa,但均在钢板桩围堰可承受范围内,安全富余系数较为充足,整体稳定性较好,不存在倾覆风险,表明钢板桩围堰的变形和应力均满足规范要求,钢板桩围堰的施工过程是安全的。

5 结语

以东台市泰东河大桥51 m+85 m+51 m连续梁承台钢板桩围堰设计施工为研究背景,对钢板桩围堰施工阶段进行了分析,取其中代表性工况进行分析、验算,综合钢板桩围堰施工特点,从模型建立阶段对钢板桩围堰进行受力分析,制定科学、合理、经济的施工方案至关重要,通过严谨的工况分析计算,确保钢板桩围堰从设计到施工合现场实际情况,从而保证钢板桩围堰每个施工阶段的稳定,不发生倾覆现象,为钢板桩围堰施工任务提供了快速、优质、准确的技术支撑和安全保证,也为类似的钢板桩围堰设计提供了相应的参考依据,可供施工技术人员借鉴。

同时,在钢板桩围堰设计过程中应注意以下几点:

(1)对钢板桩围堰工况进行详细分析,对各构件之间连接进行初步设计,在模型建立初期对各构件之间边界条件进行施加,并进行验算,提高钢板桩围堰设计方案的指导性和可操作性。

(2)充分了解工程所在地的地质情况,结合设计地质柱状图对钢板桩埋深,各工况的土弹簧、土压力等情况进行详细而准确分析,通过验算,在确保结构受力安全的同时对钢板桩围堰进行优化,以得到最优方案。