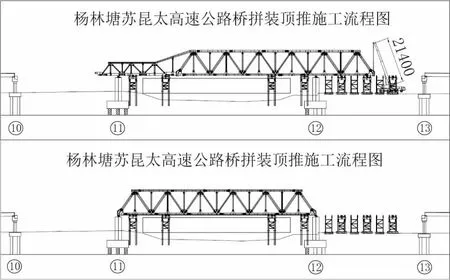

华伦式钢桁架简支梁分阶段多次顶推施工工艺

2022-09-15陈文强武德智刘小龙隗会军

陈文强,武德智,张 可,刘小龙,隗会军

(海波重型工程科技股份有限公司,湖北 武汉 430207)

0 引 言

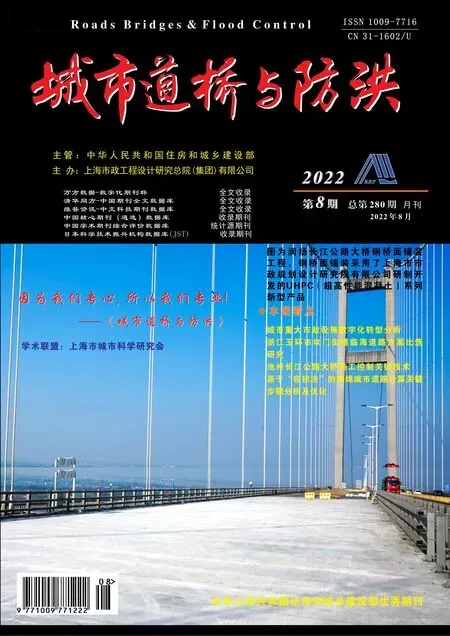

本项目为原有老桥拆除改造新建项目,新建桥梁方案采用钢桁架简支梁主桥[1],桥梁全长192.5 m。左右幅跨径均为93.4 m下承式钢桁架,单幅钢桁架主桥宽19.2 m,每幅各1联钢桁架和2联混凝土现浇箱梁。左幅29.43 m+29.35 m预应力混凝土现浇箱梁+93.4 m下承式钢桁架+2×20.16 m预应力混凝土现浇箱梁;右幅24.03 m+23.95 m预应力混凝土现浇箱梁+93.4 m下承式钢桁架+2×25.56 m预应力混凝土现浇箱梁。新建桥梁跨越航道,按净高不小于7 m控制,路线中心线与河道交角120°。

主桁采用带竖杆的华伦式三角形腹杆体系,节间长度7.67 m,跨度92.04 m,主桁高度11 m,高跨比1/8.367。单幅桥两片主桁中心距18.5 m,宽跨比1/5.057,桥面宽度17.3 m。双幅桥主桁架之间最小净距30 cm。

主桥立面、平面布置见图1、图2。

图1 主桥立面布置图(单位:cm)

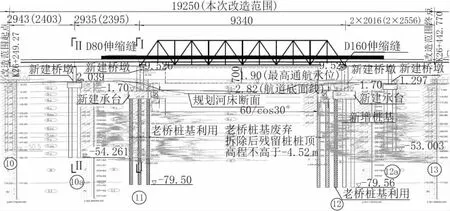

图2 主桥平面布置图(单位:cm)

主桥由主桁架、桥面系、上、下纵向连接系组成,其中主桁上下弦杆均采用箱形截面,主桁节点均采用整体式节点。桥面系为结合梁,由下部的钢梁和上面的混凝土桥面板结合而成,其钢梁部分采用纵横梁体系。上、下平面纵向联结系均采用X形式,与弦杆在节点处相连。

施工关键技术有二:一是顶推施工支墩、导梁设计及场地布置,二是分节段多次顶推过程中的线型控制及纠偏。本文对此进行详细介绍。

1 现场施工场地布置

左、右幅钢桁架架设施工总体布置见图3。左幅施工完毕后再施工右幅,单幅钢桁架采用1台50 t汽车吊和1台130 t汽车吊进行安装。施工作业步骤为:拼装场地临时支墩安装→水中临时支墩安装→导梁架设→第一节桁架架设→第一次顶推→第二、三节桁架架设→第二次顶推→第四、五、六节桁架架设→第三次顶推→第七节桁架架设→第四次顶推→落梁施工[3]。其中,多次拼装顶推施工和落梁施工是技术重点。

图3 主桥施工总体布置图(单位:mm)

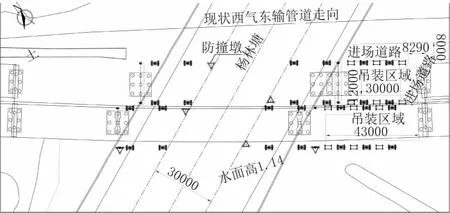

1.1 多次拼装顶推施工工艺

第一阶段(见图4):采用1台130 t与1台50 t汽车吊安装导梁及第一节桁架结构;采用4台液压千斤顶将导梁向小桩号侧顶推19 m。

图4 第一阶段顶推施工流程图(单位:mm)

第二阶段(见图5):采用1台130 t与一台50 t汽车吊安装第二、三节桁架;采用6台液压千斤顶将主桁架向小桩号侧顶推20.5 m,主桁架过水中39 m跨。

图5 第二阶段顶推施工流程图

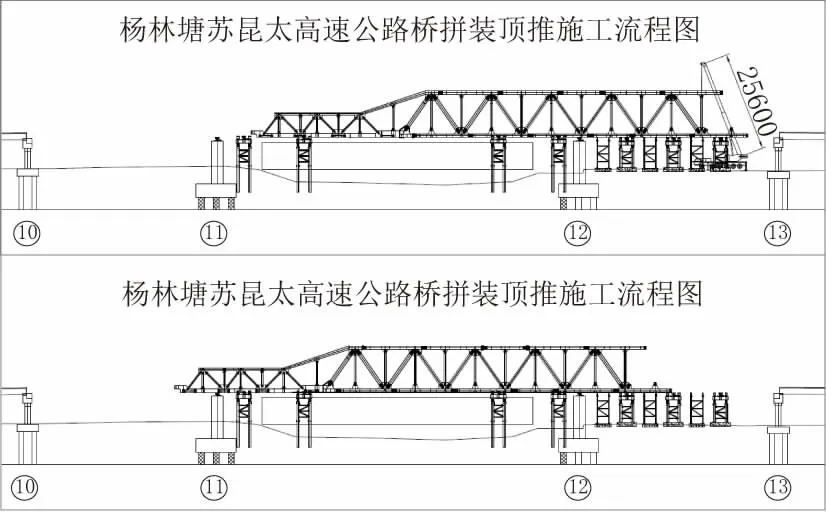

第三阶段(见图6):采用1台130 t与一台50 t汽车吊安装第四、五、六节桁架;采用10台液压千斤顶将主桁架向小桩号侧顶推20.5 m,主桁架导梁上11号永久墩。

图6 第三阶段顶推施工流程图(单位:mm)

第四阶段(见图7):采用1台130 t与一台50 t汽车吊安装第七节桁架;采用8台液压千斤顶将主桁架向小桩号侧顶推27.5 m,主桁架上11号永久墩,并采用1台50 t汽车吊拆除前端导梁。

图7 第四阶段顶推施工流程图(单位:mm)

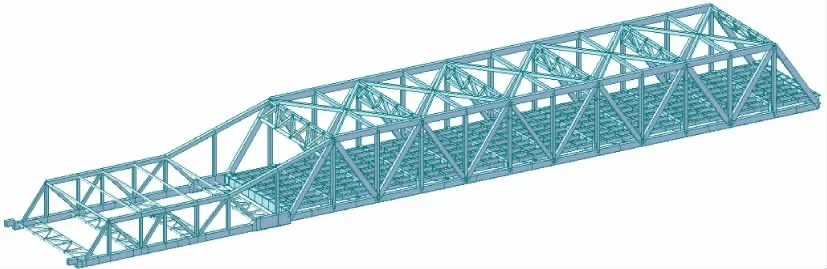

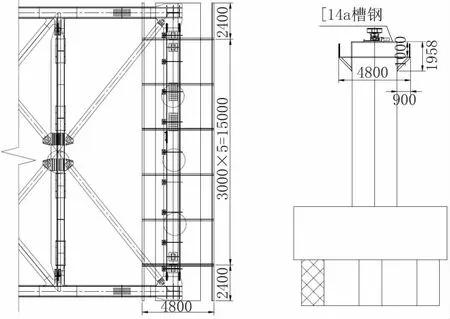

1.2 导梁设计

根据施工现场条件,顶推用临时支墩纵桥向最大间距达50 m,考虑到主桁架与航道呈120°夹角,若采用斜交导梁,可适当减小顶推间距,但由于两侧导梁长度不一致会在顶推过程中使主桁架产生不可逆的扭曲变形,故采用等长式导梁;同时为降低导梁自重,设计采用变截面桁架式箱型导梁[2],见图8。导梁纵向长度37.9 m,导梁与钢桁梁连接处设有两组纵梁,其结构外形尺寸与钢桁梁保持一致,两组纵梁间通过横梁连接形成整体。为便于导梁通过临时支墩,导梁的两组纵梁端部设计成台阶状,以利于过墩时起顶。

图8 钢桁架导梁示意图(单位:mm)

2 顶推各工况受力分析

2.1 计算模型

采用有限元软件Midas Civil建立钢梁顶推模型,采用节点弹性支撑[4]模拟支墩上的步履顶支撑作用,风荷载通过梁单元线荷载施加在钢梁及导梁上,建立的计算模型见图9。

图9 钢桁梁顶推施计算模型

2.2 计算工况

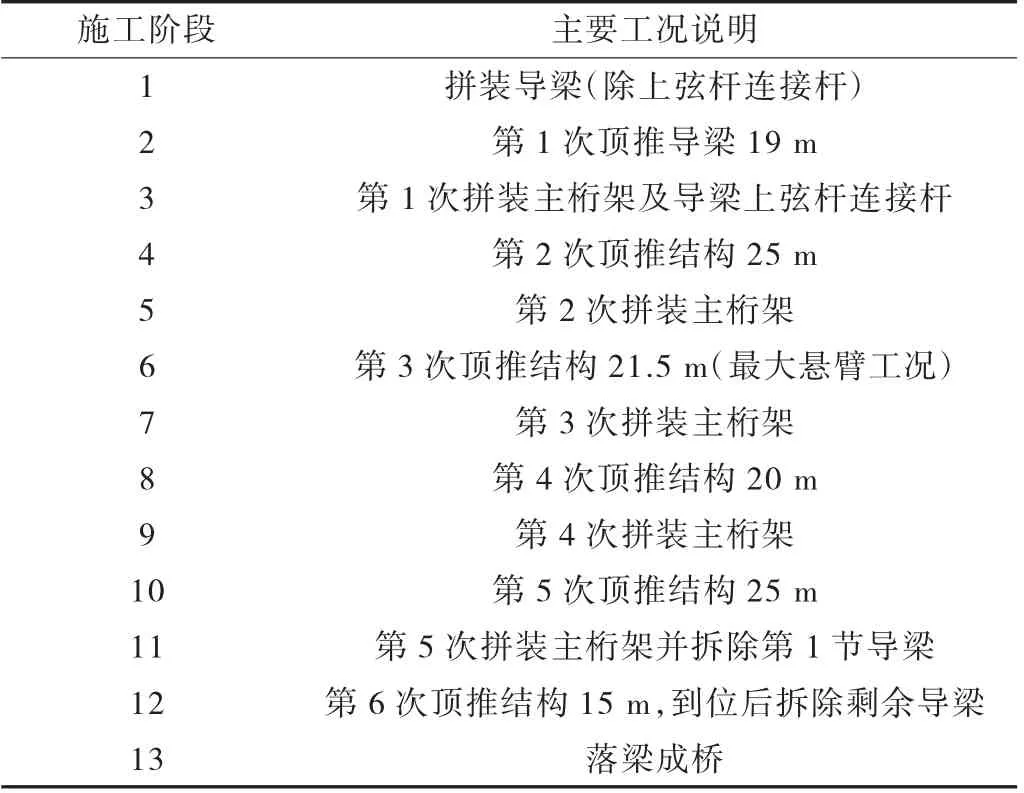

根据施工流程,为简化计算各构件拼装时不再分工况,仅计算每次顶推前完成的拼装状态,全桥的工况见表1。

表1 钢桁梁顶推过程主要计算工况

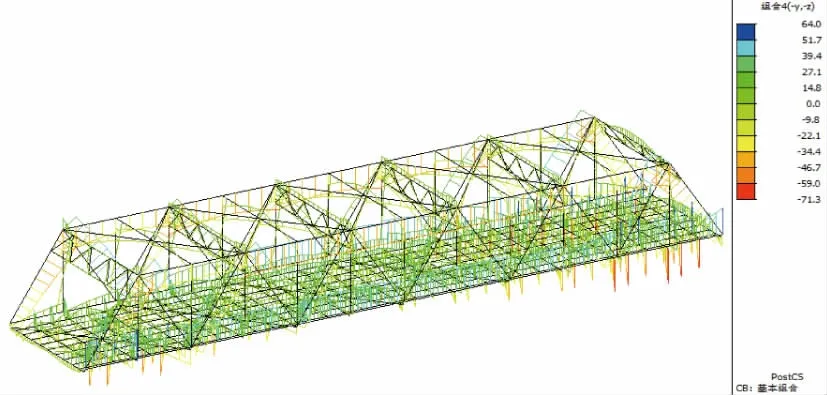

2.3 计算结果

2.3.1 钢桁梁计算结果

由图10计算结果可以看出,钢桁梁顶推过程中,基本组合下最大拉应力为68.4 MPa,最大压应力为-71.3 MPa,均小于305 MPa,最大剪应力为8.8 MPa<170 MPa,钢桁梁在顶推过程中整体始终处于较低的应力水平。

图10 基本组合下钢桁梁下缘组合应力包络图(单位:MP a)

2.3.2 钢导梁计算结果

由图11、图12计算结果可以看出,基本组合下最大拉应力为62 MPa,最大压应力为-66.8 MPa,钢导梁在顶推过程中整体始终处于较低的应力水平;钢导梁最大竖向位移为66.7 mm,钢导梁自身刚度满足要求[5]。

图11 钢导梁最大应力包络图(单位:MP a)

图12 钢导梁位移包络图(单位:mm)

2.3.3 支反力计算结果

在基本组合下计算各个工况临时支墩的支反力。计算结果显示水中顶推支墩最大支反力设计值为3129.3 kN,岸上顶推支墩最大支反力为656 kN,拼装支墩最大支反力为879.5 kN。

3 落梁施工工艺

3.1 作业平台搭设

钢桁梁落梁作业平台采用槽钢和钢管组成,顺桥向布置在主墩两侧,见图13。作业平台工字钢上抹上适当黄油以减少摩擦,可作为安装支座时滑道使用。

图13 作业平台示意图(单位:mm)

3.2 落梁施工工艺

落梁设备采用8台800 t千斤顶,顶程120 mm,能在持荷600 t状态下保压6 h以上。千斤顶起顶速度控制在10 mm/min,落顶速度控制在5 mm/min。

在钢桁梁每个角的磨光顶紧位置布置两台800 t千斤顶,千斤顶相对于钢桁梁对称布置;由于落梁高差较大,千斤顶下方支设钢墩,千斤顶上方依次为一层2 cm厚钢板、钢枕若干层、钢板2~4层;保险墩位于支座位置,由下往上依次为支座、钢墩、钢枕、钢板。墩顶钢支墩布置见图14。

图14 墩顶钢支墩布置图

钢支墩及千斤顶安装完成,且其他各种准备工作结束后,即可开始进行落梁施工。同时启动同一端的2台竖向千斤顶将钢桁梁顶起,使该侧的主支墩脱空,抽出主支墩上的一个钢支墩调节段,然后2台竖向顶同时回程,使钢桁梁落在主支墩上支撑。钢桁梁落稳后,将副支墩上脱空的千斤顶移开,然后除掉副支墩上的一个钢支墩调节段,最后再将竖向顶归位,由此完成钢桁梁一端的一次落梁。紧接着进行另一端的一次落梁,如此反复,直至落到可安装支座的高度,进行支座安装,待支座安装后进行最后一次落梁。

3.3 纠偏工艺

由于液压千斤顶前进速度不同等原因,钢桁梁在移动过程中将可能出现横向位置偏差,为确保钢桁梁在顶推过程中不存在较大偏移并对出现的偏移进行及时纠正,需设置顶推过程限位挡块及静态纠偏装置。当钢桁梁的横向偏移量超过20 mm时,限位挡块会将接触上滑道侧面,限制钢桁梁继续发生横向位移。

当钢桁梁在某个临时支墩位置横向偏移量超出20 mm时,需预留横向微调千斤顶支架用于对钢桁梁纠偏,钢桁梁每阶段顶推就位后,后方通过倒链将钢桁梁临时固定于支架顶面,滑道处利用横向微调千斤顶支架进行固定。三向调节装置示意见图15。

图15 三向调节装置示意图

4 结语

结合该工程背景,阐述了华伦式钢桁架简支梁分节段多次顶推施工工艺技术,运用有限元分析软件,对钢桁梁顶推过程中的结构力学特性进行了研究;通过该技术的运用,实现了在狭小施工区域跨现有河道多次拼装顶推施工,目前本项目现场正在紧锣密鼓施工中,预计2022年12月完工。