湿法冶金硫化镍加压浸出过程的建模方法

2022-09-14马治卿高东坡马磊

马治卿,高东坡,马磊

(1.金川镍钴研究设计院有限责任公司,甘肃金昌 737100;2.金川集团镍冶炼厂,甘肃金昌 737100)

湿法冶金一般分为原料的浸出,金属在溶液中的分离、纯化和富集,金属或化合物产品的析出3个阶段[1]。浸出,又称浸取、溶出、湿法分解,是使用适当的浸出剂选择性地与矿石、精矿或焙砂等固体物料中的有价金属或杂质发生反应,使其以离子态的形式进入溶液中,达到有价金属与脉石等杂质分离的过程。加压浸出技术是目前世界上最先进的湿法冶金技术之一。该技术通过升温、加压等措施强化化学反应过程,既能经济有效地处理低品位、难处理矿物,又能达到缩短反应时间、提高金属回收率、减少碳硫排放、降低能源消耗等目的,从而获得更佳的反应效果[2]。然而,湿法冶金(尤其是浸出工艺)过程设备类型多样,工艺条件恶劣,为保证生产过程的安全、稳定、连续运行,实现产能和产品质量的稳定控制,必须不断提高其工业自动化控制水平。

在湿法冶金过程中,不同工艺情况的反应机理相差较大,且具有显著的长周期、非线性和时变性特征,但动态性、可知性较差,这限制了模型的预测能力。因此,在湿法冶金行业,成熟的控制模型的应用比较少见。目前,大型湿法冶炼厂基本实现了重要过程的在线检测、单回路过程的自动调节,以及生产过程的自动控制,但以上过程依旧无法脱离关键技术人员的现场经验[3-4]。这是由于近年来,传感器在适应恶劣环境的应用没有突破性进展,工程项目在检测和控制领域的投入不足,尤其是对过程优化模型的开发应用重视不足,导致浸出过程检测和控制技术的开发和应用水平依旧相对落后[5]。本文拟针对硫化镍加压浸出过程,在确定各工艺过程目标的前提下,采用分段建模的方法建立工艺过程控制模型,并探讨基于该模型的智慧工厂的实现。

1 分段建模理念

1.1 湿法冶金浸出工艺过程分析

湿法冶金浸出过程由多组反应器串联组成,每组反应器中发生着复杂的化学反应和物理变化过程,如果要建立控制模型,需要从工艺结构与反应机理两个层面分别建立流程结构模型和化学反应机理模型。然后,针对供给原料矿物的物理化学性质波动、外界扰动导致的浸出过程动态特性变化等,利用在线检测数据对模型参数进行校正和更新。

由于湿法冶金不同工艺过程之间相对独立,相互关系主要体现在前段工艺过程为后段工艺提供原料,后段工艺副产品返给前段工艺作浸出剂上。鉴于此,本次建模拟采用简化模型结构、分段建模的理念,针对整个工艺流程中化学反应与物理变化过程的不同进行分段建模。

1.2 分段建模方式

目前,有色金属行业通常采用建立大系统模型的方式建模。这种建模方式需要对整个生产系统有很深入的研究,控制关联关系繁琐复杂,模型的建立、运行、后期维护等过程难度都非常大。

分段建模的方式可以很好地解决以上大系统模型建模方式存在的问题。所谓分段建模就是依据工艺流程中各工序的关联关系,将整个生产过程根据化学反应与物理变化过程进行分段,针对关联关系相对独立的工序单独建立控制模型,如此就可以将一个大工艺系统模型简化为多个小工艺系统模型的组合。

按照上述理念,可将硫化镍加压浸出工艺划分为一段常压浸出、一段常压浸出液浓密(固/液分离)、二段常压浸出、一段加压浸出(包含加压浸出和闪蒸)、一段加压浸出液浓密(固/液分离)、二段加压浸出等工序。针对以上所有工艺过程反应的动态机理单独建立模型,可简化工艺过程,消减模型中不可测变量数,提高模型运算效率,简化鲁棒优化的补偿算法[6]。

2 分段建模过程

根据上述分析,将硫化镍加压浸出过程分为常压浸出、加压浸出和浓密过程3个部分。

2.1 常压浸出

2.1.1 常压浸出工艺过程

常压浸出分为一段常压浸出和二段常压浸出,每段包含配料、浸出两个工艺过程,配料过程是将原料矿(粉)或浓密机底流和加压浸出过滤后液(酸性浸出物溶液)混合,调节至一定浓度后输送至常压浸出槽。浸出槽通入蒸汽加热至反应适宜的温度,加入硫酸和压缩空气进行氧化浸出。

一段常压浸出工艺的目的是产出比较纯净的硫酸镍溶液(交付下阶段工序或外付),将一段加压浸出工序产出的高铜溶液与原料中的Ni3S2发生置换反应,将铜抑制在渣中。二段常压浸出是将二段加压浸出工序产出的二段加压浸出液与一段常压浸出浓密机底流按照一定比例配料,并加入工业硫酸调节pH值后进行二段常压浸出反应。产出的二段常压浸出矿浆进入一段加压系统;其目的是尽可能地浸出一段常压浸出剩余的合金相,同时溶解一段常压浸出渣中所含的全部碱式盐,将Ni3S2全部浸出转化为NiS,以减轻一段加压浸出的负荷,给一段加压浸出工序提供合格的矿浆。

2.1.2 常压浸出过程的流程结构建模

以一段常压浸出为例,连续搅拌反应器模型是湿法冶金过程中广泛使用的连续流动反应器模型[7-10],它假设矿浆以稳定流量流入反应器(浸出槽),添加的浸出剂以及反应器内的物质瞬间达到完全混合,反应器中所有空间位置的物料性质都是均一的,基于物料平衡原理,可以建立CSTR反应器物料衡算模型:

式中:Vi为第i个CSTR反应器的体积;q是矿浆流量(t)与cB,i分别为在第i个CSTR反应器内的浓度变化率、入口浓度以及反应器内的浓度;rB,i为反应中的消耗速率。

常压浸出过程由多个CSTR反应器构成,可以建立一组微分方程构成的多反应器串联CSTR模型[11]。

2.1.3 常压浸出反应机理建模

1)基于物料平衡的机理算法。

初始干矿给矿量由系统处理能力决定,即为给定值,由过程仪表检测确定。根据浆化液固比与初始干矿给矿量可计算出理论给水(浆化液)量。在实际控制过程中,可根据浆化后的矿浆浓度ρ矿、流量q给和给矿时间t,计算初始干矿给矿量m矿和矿浆含水量m(H2O),见式(2)、式(3)。

常压浸出过程需要将一段加压浸出返液中的Cu2+置换沉淀至渣中,同时将溶液中的残酸消耗。一段加压浸出返液含酸量m酸可通过在线分析溶液酸度ρ酸计算,见式(4)。

一段加压浸出返液中残酸量与初始干矿量通过化学反应方程式建立关系,化学反应方程式如下:

理论溶液中残酸量m酸(理论)的计算公式为:

式中:m矿为初始干矿给矿量,w(Ni)为干矿中Ni元素的质量分数;w(Ni3S2)为干矿中Ni3S2的质量分数;Mr(H2SO4)为硫酸的相对分子质量;Mr(Ni)为镍的相对原子质量;Mr(Ni3S2)为Ni3S2的相对分子质量。

经计算得出的m酸(理论)应大于m酸,即实际生产中矿是过量的,如此可将一段加压浸出返液中的残酸全部消耗掉,为Cu2+的沉淀创造条件,同时确保溶液终点pH值达标。

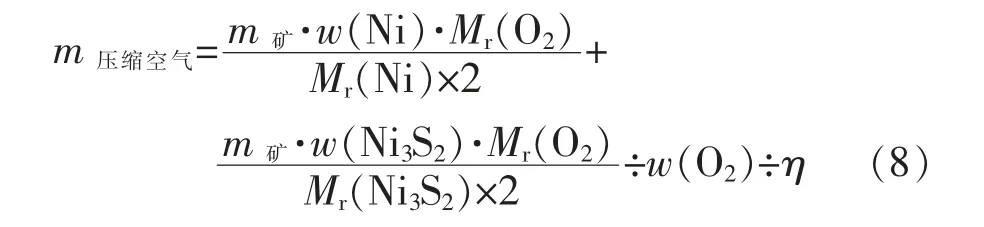

一段常压浸出反应过程中压缩空气用量与初始干矿量也可以通过化学反应方程式建立关系,具体如下:

式中:m矿为初始干矿给矿量,w(Ni)为干矿中镍的质量分数;w(Ni3S2)为干矿中Ni3S2的质量分数;Mr(O2)为O2的相对分子质量;Mr(Ni)为Ni的相对原子质量;Mr(Ni3S2)为Ni3S2的相对分子质量;w(O2)为空气中O2的质量分数;η为反应过程中O2的利用效率。

根据式(8)的计算结果,给定m压缩空气的控制量,可实现生产运行过程中的精确控制。η应为实际生产过程中的经验值。

2)基于热平衡的能源供给算法。

根据硫化镍矿浆的干矿量m给、水量m(H2O)和硫酸量m酸,可计算达到目标温度需要补充的热量Q。估算反应器的表面散热,计算蒸汽的消耗量F汽。

3)基于反应过程保证的过程检测。

基于计算,需要的基础检测过程参数如下:进入一级浸出槽的矿浆流量q矿、矿浆浓度ρ矿、浸出槽的温度t和pH值。

2.1.4 浸出过程状态检测和模型校正

检测第三级浸出槽的pH值,若酸度高于给定值,则反馈修正减少一段加压浸出返液量。

2.2 加压浸出

2.2.1 加压浸出工艺过程

加压浸出包括一段加压浸出和二段加压浸出工序,各段加压浸出工序包含加压浸出前液浆化、加压浸出反应、减压降温等工艺过程。

一段加压浸出是二段常压浸出矿浆通过加压泵泵入一段加压浸出釜,调节矿浆流量,控制浸出时间;在釜内通入氧气后,通过控制加压釜各隔室氧气流量以及加压釜内矿浆温度、釜内压力,提高镍元素浸出率,抑制杂质元素浸出。一段加压浸出的目的是使镍钴达到尽可能高的浸出率,同时将浸出部分的铜供常压浸出工序使用,并将原料中大部分铜和贵金属抑于浸出渣中。二段加压浸出的目的是在强氧化条件下,使原料中的硫化物几乎全部被浸出,绝大部分贵金属进入最终的浸出尾料。

2.2.2 加压浸出过程的流程结构建模

以一段加压浸出为例,加压浸出釜为卧式反应器,内部分为5个隔室,每个隔室单独配置搅拌装置,矿浆自第1隔室向第5隔室逐级溢流,伴随着反应条件(温度、氧分压等)的强化,反应过程逐步加深,达到最终浸出效果。

由以上描述可以看出,加压浸出釜可以看作一个密闭的、可强化的连续搅拌反应器,反应模型亦可按连续流动反应器模型建立。基于物料平衡原理,可以建立CSTR反应器物料衡算模型,见式(1)。

加压浸出釜每个隔室可以看成1个CSTR反应器,加压釜内部由多个CSTR反应器构成,可以建立1组微分方程构成的多反应器串联CSTR模型。

2.2.3 加压浸出反应机理建模

1)基于物料平衡的机理算法。

根据浆化后矿浆的浓度ρ矿、流量q给和给矿时间t,可计算出常压浸出后剩余矿量m余。

通过在线分析手段,将剩余矿量中含镍量进行分析,得到剩余矿量中镍含量w(Ni),通过化学反应方程式将剩余矿量中的镍含量与所需氧气用量建立关系,化学反应方程式如下:

式中:m余为常压浸出后剩余矿量,w(Ni)为剩余矿量中Ni的质量分数;Mr(O2)为O2的相对分子质量;Mr(NiS)为NiS的相对分子质量;C(O2)为O2纯度;η为反应过程中O2的利用效率。

根据式(11)的计算结果,给定m(O2)的控制量,可实现生产运行过程中的精确控制。η应为实际生产过程中的经验值。

2)基于热平衡的能源供给算法。

根据硫化镍矿浆的干矿量m给、水量m(H2O)和硫酸量m酸(适当过量),可计算达到目标温度需要消耗的热量Q消。计算浸出过程的反应热Q反应,估算反应器的表面散热Q散,比较Q反应与(Q消+Q散)的大小,参考各段的温度检测值ti,模型判定热量补充或排放。

3)基于反应过程保证的过程检测。

基于模型计算的需要,需要检测的过程参数包括进入一级浸出槽的矿浆流量q矿和矿浆浓度ρ矿。要保证安全生产,还需要检测并控制加压釜各隔室的温度ti、压力Pi和最后隔室的液位L。

2.2.4 浸出过程状态检测和模型校正

在调节加压釜压力稳定的条件下,由于反应釜密闭无法检测隔室氧化还原电位,间接参考各隔室反应温度反馈修正对应隔室给氧量;离线检测渣中金属元素品位,反馈调节给矿量;调整浸出时间控制最优浸出率,提高浸出过程的物料处理量和总消耗的平衡点。

2.3 浓密过程

2.3.1 浸出液浓密工艺过程

浓密机主要是利用重力作用使悬浮液分成澄清液和浓密矿渣的一种固液分离装置。它是将来自浸出过程的浸出后矿浆进行固相和液相分离的设备,依据浸出过程的工艺特点,要求浓密机底流排矿浓度和溢流液浊度相对稳定,供给下一段浸出原料。

浓密机系统主要检测来自浸出段矿浆流量(可以根据浸出给矿量计算)、浓密机溢流槽浊度、溢流流量、浓密机泥层界面高度、泥层静压、底流排矿密度和流量、浓密机转耙电机扭矩等。浓密机的控制目标是溢流浊度不高于限定值、底流浓度稳定于工艺要求的范围内,在浓密机中维持一个浓缩泥浆床,保持一定的泥浆层有利于压缩,加强浓密,提高整个过程运行效率。

2.3.2 影响浓密效果的因素分析

1)进入浓密机矿浆的固液比。在进入浓密机的渣浆流量不变的情况下,矿浆的固液比越大,进入浓密机的固相物质就越多,进而影响浓密机泥层的界面、静压和底流浓度,干扰控制过程。

2)矿浆中矿物质粒度。依据斯托克定律,处于重力场中的悬浮液,其固体颗粒物在液体中的沉降速率方程为:

式中:us为矿浆颗粒沉降速度,m/s;d为矿浆颗粒直径,m;ρs为矿浆固体颗粒密度,kg/m3;ρ为液体密度,kg/m3;g为重力加速度,m/s2,取固定值9.8;μ为流体黏滞系数,N·s/m2;

3)底流固液比和溢流液浊度。浸出浓密机存在的目的不同于尾矿、精矿浓密机、CCD浓密机的特点,其产出的底流矿浆要给下一段浸出提供原料,不能断流;溢流液作为中间产品要保证品质。矿浆浓度固液比的稳定直接关系到下一段工艺的生产,溢流液的金属含量和浊度是产品品质的重要参数。工艺要求控制好浓密机底流浓度和溢流液浊度,在浓密机中维持合理的泥层界面和泥层静压。

2.3.3 浓密过程控制模型

浸出浓密机过程控制方法:由于浸出浓密机给矿矿浆来自浸出段的浸出液,假设流量和浓度相对稳定,固体颗粒物粒径稳定,过程检测控制主要考虑过程关键参数检测和回路控制。

关键参数监测:1)关键参数监测,包括给矿矿浆流量q矿、浓度ρ矿、溢流液浊度N、底流流量q底流等;2)控制目标,溢流液浊度小于目标值,底流浓度稳定;3)安全保证参数监测,主要为耙架驱动扭矩W。

模型建立:依据工艺条件要求维持机体内干矿平衡,使进矿量与排矿量平衡,控制底流排矿量的量,由公式(13)计算。

检测排矿浓度ρ排和溢流液浊度N,反馈调节排矿的增大和减小。

当N大于给定值N0、ρ排大于排矿目标浓度ρ0,或耙架驱动扭矩M大于报警限值M0一定差值时,调节F排做正补偿;当ρ排小于排矿目标浓度ρ0一定差值时,调节q排做负补偿。

3 基于分段模型的智慧工厂的实现

硫化镍加压浸出的目的是利用两段常压、两段加压的方法把高镍锍中的镍浸出,变成游离态镍离子(Ni2+),产出硫酸镍[Ni2(SO4)3]溶液产品。浸出过程所采用的主要设备包括CSTR反应器(常压浸出釜)、加压浸出釜、闪蒸槽、浓密机、压滤机等。加压浸出当前的自动化水平,主要是单回路PID调节,对每段浸出过程浸出率的控制通常由冶金工程师对浸出反应过程控制参数进行调整。要实现工厂智能化生产,对人为干预的过程要尽量缩减。

加压浸出过程的智慧控制由浸出过程基础自动化系统和浸出过程控制模型算法两部分组成。基础自动化系统是整个浸出过程自动控制系统的基础,浸出过程控制模型依据基础自动化(检测仪表和控制设备)提供的信息,通过相关模型和控制算法计算出关键变量的预测以及回路的优化设定,之后通过基础自动化系统实现加压浸出过程的智慧运行。

3.1 系统设计

基础自动化系统分为执行层、控制层和管理层3个部分,控制回路则由传感器、控制器、执行器和被控对象组成。

1)执行层。执行层的作用是实现浸出过程关键参数的在线测量及控制,常压浸出段被检测的关键参数主要有矿浆流量、矿浆浓度、浸出过程的氧化还原电位和pH;加压浸出段被检测的关键参数主要有矿浆流量、矿浆浓度、浸出釜压力、氧分压、浸出温度、最后隔室的液位;浓密过程被检测的关键参数主要有矿浆流量、密度;闪蒸过程的关键系数主要有闪蒸槽温度、压力和液位等。控制器件主要有控制/调节阀和给料泵。

2)控制层。控制层的作用是对现场的检测与控制信号的实时采集、运算和控制,一般采用DCS系统实现,主要是DCS系统的控制器。

3)管理层。管理层主要实现两个功能,一是对浸出过程参数的监控、报警、报表、历史趋势、设备运行状态的监视记录等传统DCS系统功能的实现;二是对工艺理论模型的运行,提供给执行层基础控制参数。

3.2 湿法冶金浸出过程控制系统构建

通过构建湿法冶金过程控制系统,为模型的控制提供运行平台。在浸出过程、冶金设备、工艺系统中采集的参数,是控制浸出反应过程模型计算、执行和系统安全运行的基础。

分段建立机理模型的运行可以在基础控制系统(BPCS)的控制层上搭载,也可以在管理层配置服务器上运行模型,从而实现浸出过程的智慧控制。

3 结论

综上所述,结合湿法冶金工艺过程各工艺段相对独立的特点,以及具体工艺流程实际情况,建模过程中可以将整个工艺过程依据化学反应过程、物理变化过程进行分段,针对关联关系相对独立的工序单独建立控制模型,将一个大工艺系统模型简化为多个小工艺过程模型的组合。如此分段建模可以缩短工艺过程控制周期,消减模型中不可测变量数,提高模型运算效率及准确程度,增加模型运行的可靠性;同时可以简化模型的工艺过程及控制关联关系,降低模型建立、运行及后期维护的难度,增加模型运行的可行性。模型运行能加速湿法冶金各工艺过程建模的进程,让冶金企业距离建设清洁环保、优质低耗、安全高效的有色金属智能冶炼工程的目标更进一步。