煤矿钢丝绳芯输送带在线检测系统设计应用*

2022-09-14崔亚义

崔亚义

(山西高河能源有限公司,山西 长治 046000)

0 引 言

带式输送机是煤矿生产系统中重要的机械设备,在国内的各大煤矿中广泛使用[1]。钢丝绳芯输送带是带式输送机中最关键的部件,主要用于承载物料并克服摩擦力进行物料输送,在主斜井中输送带长期处于高负荷、满载运行工况,加上煤矿井下环境比较恶劣,输送带内部钢丝非常容易发生锈蚀、磨损甚至会断裂,钢丝的断裂导致带式输送机的张力发生突变,非常容易引发煤矿断带事故[2-3]。按照煤矿安全管理要求,必须对输送带进行定期检测,传统的检测方式是工人携带检测装置对停机的设备进行检测,存在检测耗时长、劳动强度大的问题,而且由于钢丝位于内部,检测非常困难,检测结果准确度也不高[4]。针对传统人工检测存在的诸多问题,对钢丝绳芯输送带常见损伤和故障类型进行分析探讨,提出一种基于X射线的输送带在线检测系统设计方案,可在运行过程中完成检测任务,大大减轻工人的劳动强度,由于X射线穿透性比较强,它可以对内部钢丝进行准确检测和诊断,有效避免煤矿事故的发生,对于保证设备安全运行具有重要的意义和价值。

1 钢丝绳芯输送带常见损伤与传统检测方法

1.1 钢丝绳芯输送带损伤类型分析

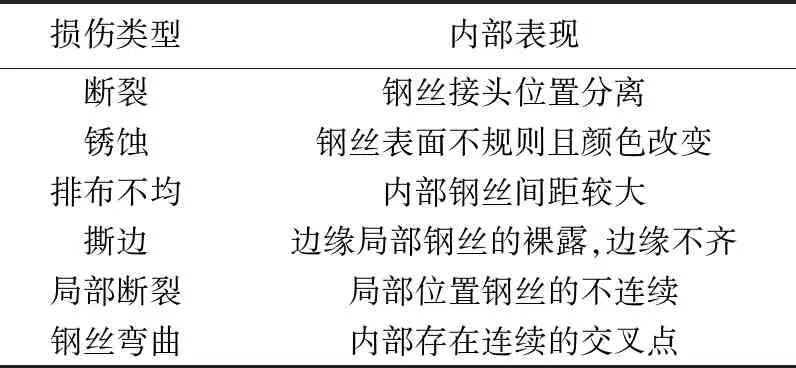

输送带长时间运行过程中,受到煤矿井下潮湿、多尘和电磁辐射等环境的影响,受到长距离、大运量和满载运行等工况要求,内部的钢丝绳非常容易出现损伤和缺陷,常见损伤类型包括内部钢丝局部断丝、钢丝锈蚀、钢丝弯曲、钢丝交错等,这些会影响输送带的张力及输送带运行的平稳性[5]。表1所列为带式输送机钢丝绳芯输送带常见缺陷和损伤类型及表现形式。

由表1看出,目前常见的输送带内部钢丝绳损伤主要有6种类型,其中最常见的钢丝绳芯故障为局部断丝、锈蚀和排布不均匀3类,当输送带内部断丝到一定程度将会引起断带事故,钢丝锈蚀是引起内部断丝的前提,内部钢丝不均匀将会导致内部钢丝应力不均,长时间满载运行非常容易造成输送带运行故障。为此为保证煤矿设备安全正常运行,必须对带式输送机输送带进行定期检测,从而避免因内部断丝严重而导致断带事故发生[6]。

表1 带式输送机常见缺陷与损伤类型

1.2 传统检测技术与方法

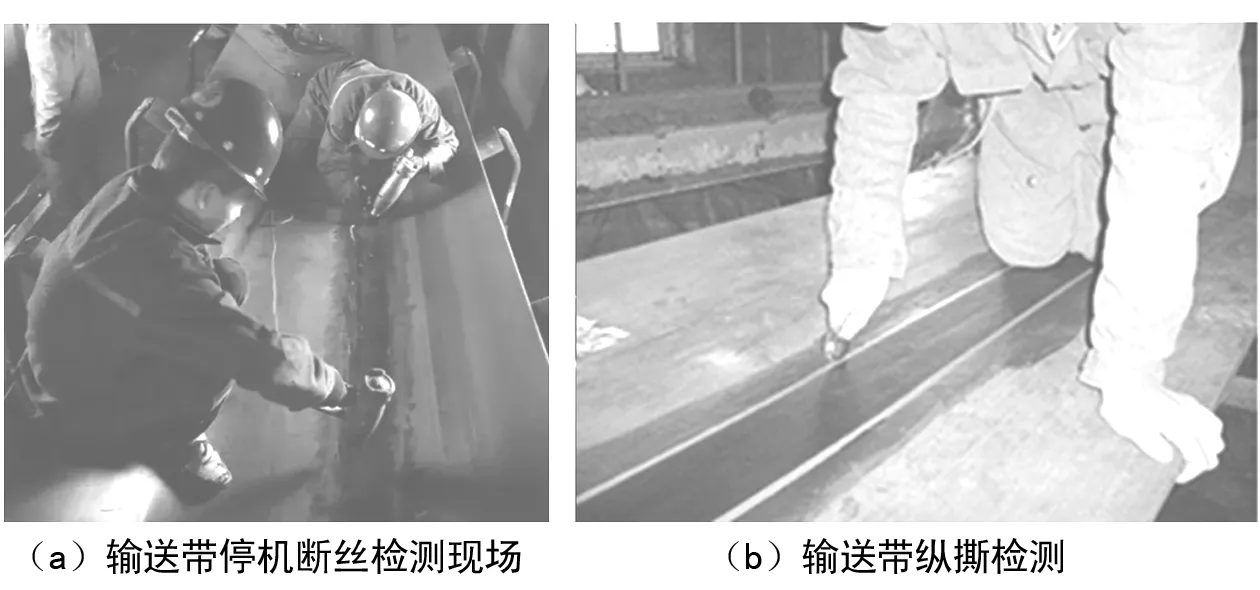

目前国内输送带内部损伤检测主要采用传统检测方式,就是通过工人肉眼观察或携带检测装置对停机的输送带进行检测,通过维护人员肉眼观察很难准确检测到输送带内部的钢丝损伤,而现有的检测设备穿透力不强,检测的结果不精确,并且在检测过程中需要带式输送机停机,影响生产效率。随着无损检测技术的发展,可采用新的检测技术手段对钢丝绳芯输送带进行准确高精度检测,及时发现输送带的内部断丝、锈蚀和排布不均等损伤问题,保证输送带运行的平稳性,有效避免断带事故的发生。图1所示为带式输送机停机检测现场,需要工人爬在输送带上进行检测,劳动强度比较大、环境比较恶劣。

图1 输送带传统检测方法

2 钢丝绳芯输送带在线检测系统总体方案

2.1 无损在线检测总体技术方案

钢丝绳芯输送带在线检测系统利用X射线穿透力强且成像清晰的特点,将X射线发射箱布置于带式输送机下方,主要由X射线发送装置、接收装置、电路控制箱和上位机监控系统等部分组成,其中X射线发射装置安装在带式输送机的正下方,用于对输送带的信息进行准确采集,它可以形成一条绿色的检测线,穿透输送带的外表面直接进入内部钢丝层[7]。

图2所示为在线检测系统总体方案,它主要由X射线发射装置、电路控制模块、工控机和上位机监控系统等部分组成,由X射线发射模块和电路系统组成了X射线处理箱,可以对带式输送机照射X射线并接收到X射线的反馈信息,其中X射线发射装置布置在输送带的下方,便于准确使用X射线对输送带进行照射,电路控制模块主要由多种电路相互连接而成。

图2 总体技术方案组成

2.2 X射线检测原理

目前几乎所有的带式输送机都可以被X射线穿透,本次钢丝绳芯输送带采用X射线进行照射,X射线穿透输送带后会受到钢丝、橡胶、内部缝隙等不同程度的衰减,利用X射线可以采集到经X射线转换处理的不同强度的电信号,然后远程控制系统处理端对检测到的信号进行数字化显示,并且工控机将分析得到的数据在上位机中显示,从而可以获取到钢丝绳芯输送带内部钢丝、橡胶的各种状态,从而可以获取到钢丝表面的损伤、断丝或交叠等问题,获取到定位缺陷或问题钢丝所在的位置并及时发出报警。

图3所示为X射线照射原理图,通过接收端对光带进行分析,也可以判断出输送带是否发生断带、纵撕、表面损伤等问题,有效避免输送带的故障或断裂。X射线照射的基本原理是由X射线发生装置和X射线探测装置组成,X射线发生器通过小孔产生X射线并均匀照射在输送带的下表面,由X射线探测装置采集输送带X射线信号,从而对内部信息进行采集并由电路系统进行处理和分析,整个执行过程需要硬件模块和软件系统,还需要使用图像处理算法对检测到的图像信息进行处理[8]。

图3 X射线检测基本原理图

3 硬件与软件系统组成

3.1 硬件系统组成

X射线在线检测硬件系统主要由多个检测设备组成,包括X射线发射装置、X射线探测器、控制系统模块等。

(1) X射线发射装置 X射线发射装置包括产生和控制X射线发射的所有结构组合,其中X射线发射装置发出的射线可以穿透目前几乎所有类型的输送带,文中要求X射线自身的能量不能过强,使射线穿过空气、橡胶、钢丝的衰减能够在X射线探测器接收到的信号范围内准确区分,连续工作时间应能满足当前最长输送带的单圈运行时间。X射线发生装置建议参数:出线束应为扇形束,管电压应不低于80 kV,出线状态连续工作时间应不小于90 min。

(2) X射线探测器 X射线探测器可以探测发射端照射出的X射线,并且对X射线的强度进行转换,将物理信号转变为电信号并由电路系统进行处理和分析。X射线探测器应能承受射线发生装置直接照射的能量,能区分输送带内部钢丝单股断裂的变化,可在高速运动状态下对输送带内部进行清晰的成像。表2所列为X射线探测器的基本参数特征。

表2 X射线基本参数特征

由表2看出,X射线探测器装置采用的是线阵探测器,使用X射线照射钢丝绳,在底部将会呈现出一条绿色的光带,从外部来看,当输送带没有表现出纵撕、磨损时,绿色光带边缘非常整齐且大致呈直线形,通过接收端探测器可以检测出输送带内部钢丝的断丝情况。

(3) 控制系统模块 控制主机是整个控制系统的硬件核心,包括电路系统和监控系统上位机。通过控制系统可以远程控制X射线发射装置的开关和X射线探测装置启动信号检测的开关,对数据进行处理并发送到工控机中,随后由工控机将信息发送到上位机监控系统,一般而言,上位机监控采用的是专用的监控柜,需要满足井下防爆的要求。在现场应用中,X射线发射装置旁需要安装防护装置,使用高密度物质对射线进行一定程度的阻隔,避免高剂量的射线对人体进行照射从而影响身体健康[9-10]。

3.2 软件算法流程图

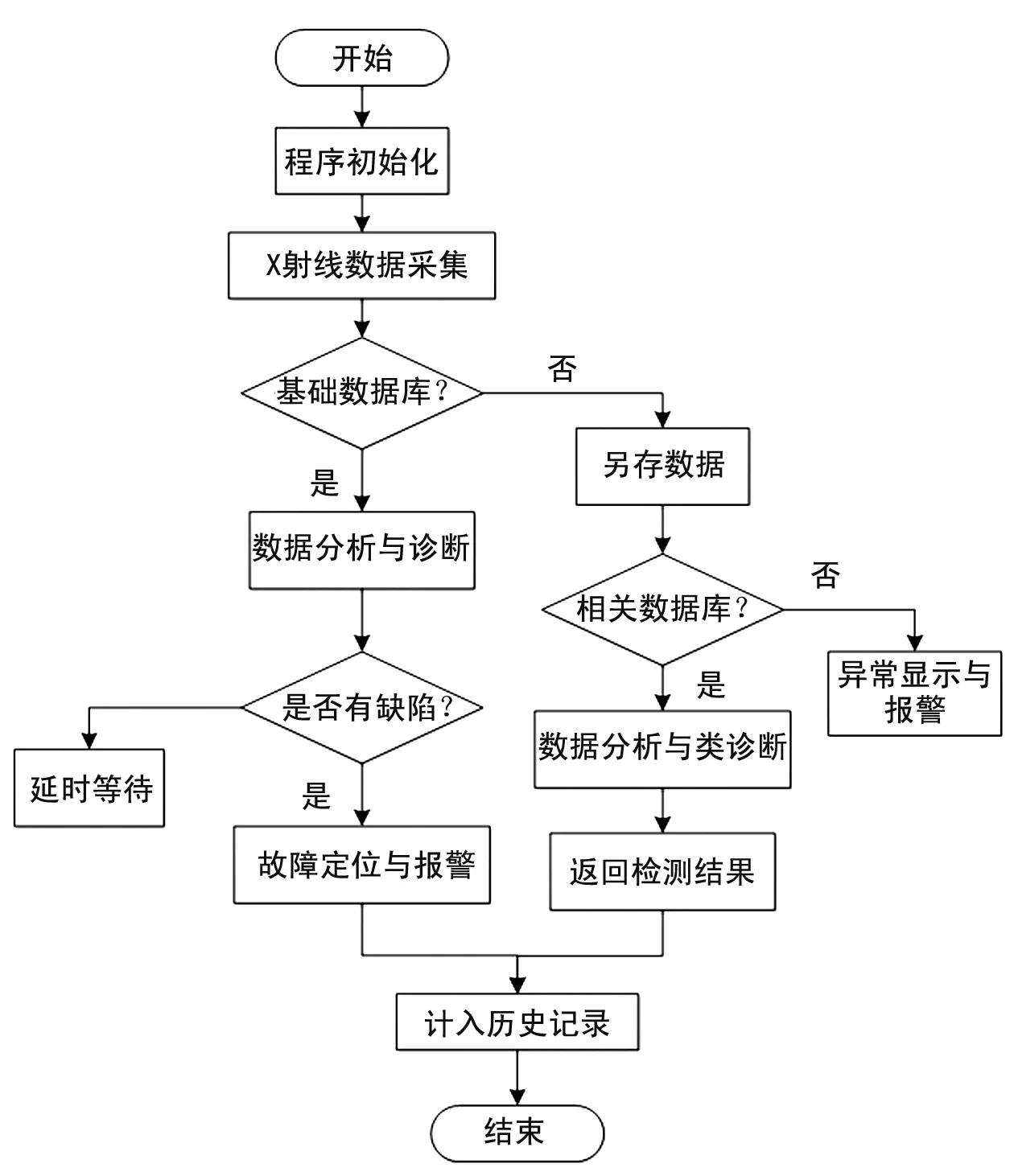

为了实现对输送带内部钢丝的准确检测并且发送到上位机端进行诊断分析,需要通过软件算法来帮助实现,上位机监控系统软件需要显示整条皮带内部的透视图,对所有检测到的缺陷进行自动识别并进行标定,对缺陷位置和原因进行智能分析和诊断,精确检测钢丝绳芯输送带内部钢丝运行情况,并且能够实时生成历史记录便于后期进行导出。图4所示为软件系统流程图。

图4 算法控制流程图

从图4可知,数据采集模块需要对系统程序进行初始化,对最初设备记录的输送带内层钢丝的接头或断头情况进行记录,创建基础数据库,随后利用X射线采集运行中输送带内层钢丝的工况,包括断丝、锈蚀和交叉布置等情况,采集到的数据与基础数据库进行对比,判断是否属于基础数据库中的故障类型,对数据进行分析和定位报警。对于非基础数据库中的钢丝损伤会自动记录新的数据库,以标准数据库的特征信号作为基础对比,通过相似度最高的故障作为最终的判定结果,并对异常位置进行标定并报警提示,在上位机中可以记录输送带内部故障的位置和自动导出历史记录。

4 现场实验与应用效果

为了验证本次提出的煤矿钢丝绳芯输送带在线检测系统方案的有效性,制作系统样机并在国内某煤矿进行现场实验与应用,按照总体技术方案的布置要求对各个模块进行安装,X射线发射装置安装在带式输送机下方,将探测装置安装在皮带的侧方,保证X射线穿透皮带之后探测器能够准确接收到射线强度的变化信号。在带式输送机运行的情况下进行在线检测,图5所示为现场应用与效果图。

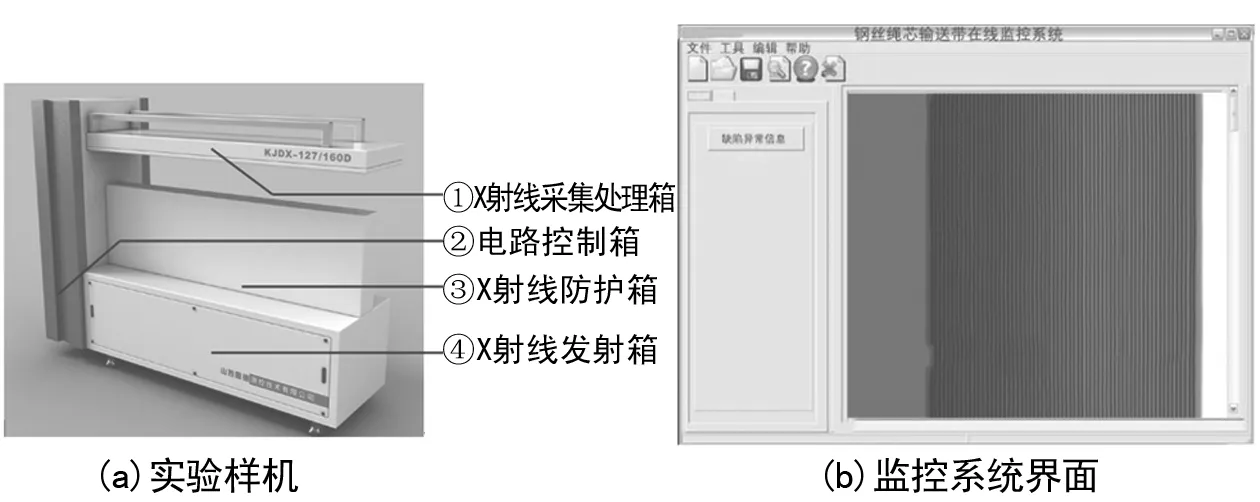

图5(a)所示为本次钢丝绳芯输送带无损检测装置样机,图5(b)所示为监控系统界面,通过样机在现场进行应用,可以得到如图6所示的应用效果图。

图5 现场应用与效果

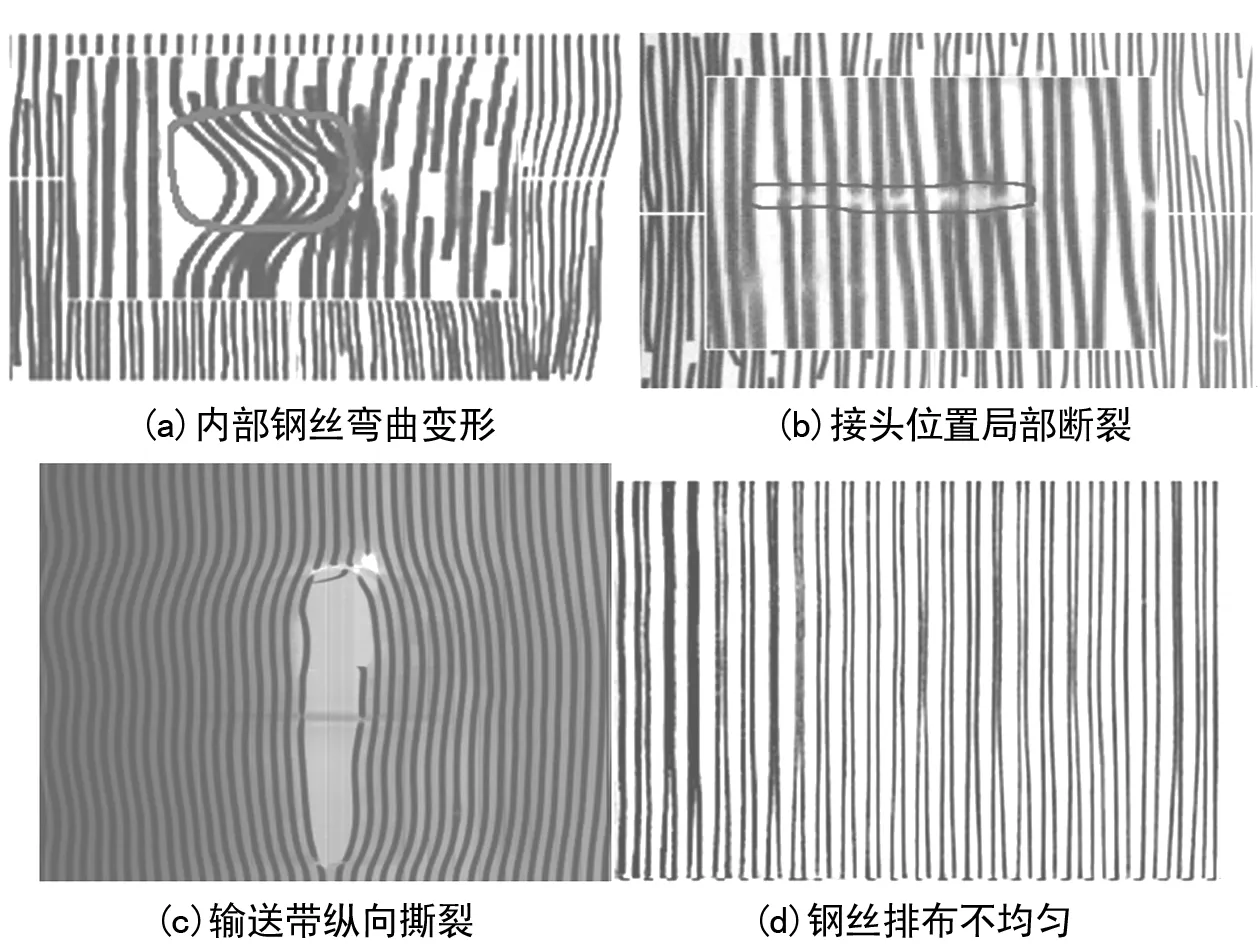

图6 在线检测系统应用效果

从图6可知,采用本套系统对钢丝绳芯带式输送机进行检测,可以准确识别输送带内部的弯曲变形、局部断裂、纵向撕裂和排布不均匀等常见损伤,并且可以定位输送带内部钢丝的位置,直观地看到输送带内部的损伤,及时对内部损伤进行维护或对输送带进行更换,有效避免事故发生。

通过现场应用得出:所设计的钢丝绳芯输送带在线检测系统在带式输送机实际运行过程中可以完成动态检测和异常的识别,采用穿透性较强的X射线对输送带内部和外表面进行智能检测,避免停机,大大减轻工人的劳动强度。在上位机端显示出内部钢丝的动态影像图谱,可以清楚识别内部故障,实现了自动采集数据,自动分析和自动报警,并且可以对异常位置进行准确标定,识别准确率≥98.6%,误报率≤0.4%,缺陷的定位误差≤150 mm,有效避免输送带事故发生,取得良好的应用效果。

5 结 语

针对煤矿物料输送设备带式输送机传统检测方式存在工人劳动强度大、检测效率低、检测精度不高、检测结果不可靠等问题,对钢丝绳芯带式输送机常见缺陷和异常进行分析,探讨了传统检测方式存在的问题,针对存在问题提出一套基于X射线的钢丝绳芯输送带在线无损检测技术方案,并对系统硬件部分和软件系统进行介绍,最后完成样机的制作并在现场进行应用,应用结果表明:采用这套检测装置可以准确、快速识别输送带内部钢丝故障缺陷,识别精度高达98.6%,大大减轻工人的劳动强度,有效避免事故发生,对于提高煤矿安全生产和运行维护具有重要的参考意义和价值。