变频改造技术在电解铝净化高压风机上应用的探讨*

2022-09-14王立鑫王富强

王立鑫,王富强

(酒钢集团甘肃东兴铝业有限公司,甘肃 嘉峪关 735100)

0 引 言

净化高压风机的主要作用是抽取电解生产产生的烟气,烟气经过净化处理后达到排放标准后通过风机送到排气塔排出。因电机恒速,系统压力和流量的调节只能通过风机风门调节阀来进行,存在风门处压力损失大,无效能耗高的现状。

目前笔者所在公司净化区域高压风机风量调节为控制风门开度形式,通过改变管道阻力来实现风机输出流量的调节,该调整方式存在精度和自动化程度低及较大的节流损耗的现状。笔者重点针对电解铝净化高压风机工频启动程序繁琐的现状,对净化高压风机变频调速技术进行改造探讨,变频调速技术改造后,目前系统启动程序繁琐、能耗水平高的问题得到改善。

1 净化高压风机运行问题及改造目标

1.1 净化高压风机运行情况简介及分析

公司一期净化区域共配置3套烟气净化系统,合计9台主排风机,每套净化系统3台主排风机对112台电解槽进行烟气收集。根据现场烟气收集情况,3台风机各75%负荷运行。每台风机电机额定功率1 120 kW,风机全压3100 Pa,额定流量1 100 000 m3/h,9台电机年耗电71 928 176 kW·h,产生电费2 199.56万。

公司二期现有24台主排风机电机,每套净化系统配备3台风机,运行模式采用2用1备。每台风机电机额定功率900 kW,风机全压4 100 Pa,额定流量529 992 m3/h。目前的工艺现状下,风机电机运行功率在740 kW,单台风机进口负压3 000 Pa,流量450 000 mm3/h,16台电机年耗电1.037 1亿千瓦时,产生电费2 900万。

1.2 净化高压风机目前运行中存在的问题

净化主排风机的主要作用是抽取电解生产产生的烟气,烟气经过净化处理达到排放标准后通过风机送到排气塔排出。因电机恒速,压力和流量只能通过风机风门调节阀来调节,风门处压力损失较多,无效能耗很高。

净化主排风机2用1备情况下,调节阀开度在80%时,负压达到3 100 Pa,流量达到450 000 m3/h,满足工艺需求;若调节阀开度在100%时,负压达到4 100 Pa,流量达到1 060 000 m3/h,风机排出的烟气会带走大量热量,降低了电解槽的效率。

1.3 净化高压风机变频技术改造目标

1.3.1 简化作业流程

通过对净化风机传动系统升级改造,可简化现有风机启动流程,降低目前风门调节的难度和复杂作业程度。原系统风机为直接启动,为避免启动电流过大而引起的保护装置动作,每次在风机启动时先关闭风门,风机转速上升至额定转速时,再逐步打开风门增加风机负荷,最终调整至生产工艺需要的开度。系统升级改造后可取消上述操作步骤,风机按最佳调速曲线运行至生产工艺的需求转速,提供相应的风量和压力。

1.3.2 降低运维费用

净化系统风机升级改造后,可减少风门处风压损失,有效降低主排风机电能消耗水平,并可以使风机和电机运行在最佳状态,以此实现节能。预计能耗降低25%,实现年节省电费500万元,降低企业运营成本,提升企业竞争力。

1.3.3 提供设备自动化水平

净化系统升级改造后可有效提高净化系统运行的稳定性,降低日常维护的难度和人员操作的强力,进一步提升企业自动化水平,使公司电解槽净化系统达到同行业先进水平。

2 净化高压风机变频技术应用及改造方案

2.1 净化高压风机变频技术应用

变频调速技术以其优异的调速和起制动性能,高效率、高功率因数和节能效果等优点而被广泛使用[1],成为节约能源、缓解能源紧缺状况、提高劳动生产率和企业经济效益的重要技术措施。

将净化主排高压风机电动机驱动由工频操作模式直接供给调整为高压变频器控制方式,可实现电机运行频率随电解净化烟管负压变化的自动在线闭环控制,有效解决现场工况变化频繁、负载不稳定、电压电流波动大等问题,风机启动电流明显降低,风机运行时震动及现场噪音明显减弱,延长了风机及其轴承等部件运行寿命,降低主排风机故障率和维修成本,提高设备的数字化和信息化,可以满足节能减排及“双碳”经济的相关要求。

2.2 改造方案简述

目前工业用风机已普遍使用了高效离心风机,但实际运行效率并不佳,主要原因是风机的调速性能差、运行模式不在风机的最佳效率点[2]。目前常见的风机调速方式主要为风门调节、耦合器调节和变频调速方式,结合本项目实际情况,文中以变频调速方式实施评估。

2.2.1 高压变频器改造

对公司一期共计3套(9台)烟气净化主排风机进行节能改造。每套系统由3台风机组成,配套电动机为1 120 kW,新增3座10 kV高压变频器室,每座变频器室安装3台变频器。

对公司二期共计8套(24台)烟气净化主排风机进行节能改造。每套系统由3台风机组成,配套电动机为900 kW,新增4座10 kV高压变频器室,每座变频器室安装6台变频器。

2.2.2 线路改造及敷设

本工程一期净化区域主排风机变频器电源由净化一作业区现有的1座10 kV开关站接引,二期净化区域主排风机变频器电源由净化二作业区现有的4座10 kV开关站接引,本次10 kV设备负荷容量未增加,现有电源满足本次改造需要。新建高压变频器室内用电电源由净化区域现有低压配电室接引,经核实,现有容量可满足本次改造接入需求。

本工程由电机至高压变频器电缆沿原有电缆路由敷设,电缆利旧使用。解下开关站一侧电缆后改接入新建变频器室内对应变频器。开关站至新建变频器室高压电缆沿原有电缆沟、桥架/新建电缆沟敷设,电缆新增。高压变频器室内380/220 V电缆沿现有电缆桥架/新建电缆沟敷设。变频器控制电缆采用屏蔽电缆沿原有电缆沟、桥架/新建电缆沟敷设,控制回路线路与供配电回路严格分开敷设。

2.3 改造应用效果分析

2.3.1 改造应用节能理论分析

风机运行特性:离心式风机属于平方转矩类型的负载,风机在一定转速下产生的离心压力作用在一个截面上时,介质在单位时间内的通过量称为流量,风机在运转时,通过风机压力与管网阻力的共同作用,出现一个稳定的流量输出,叫做工作点[3],其中流量Q、压力H、功率P与转速n存在如下关系:

Q1/Q2=n1/n2

(1)

H1/H2=(n1/n2)2

(2)

P1/P2=(n1/n2)3

(3)

P=Q×H

(4)

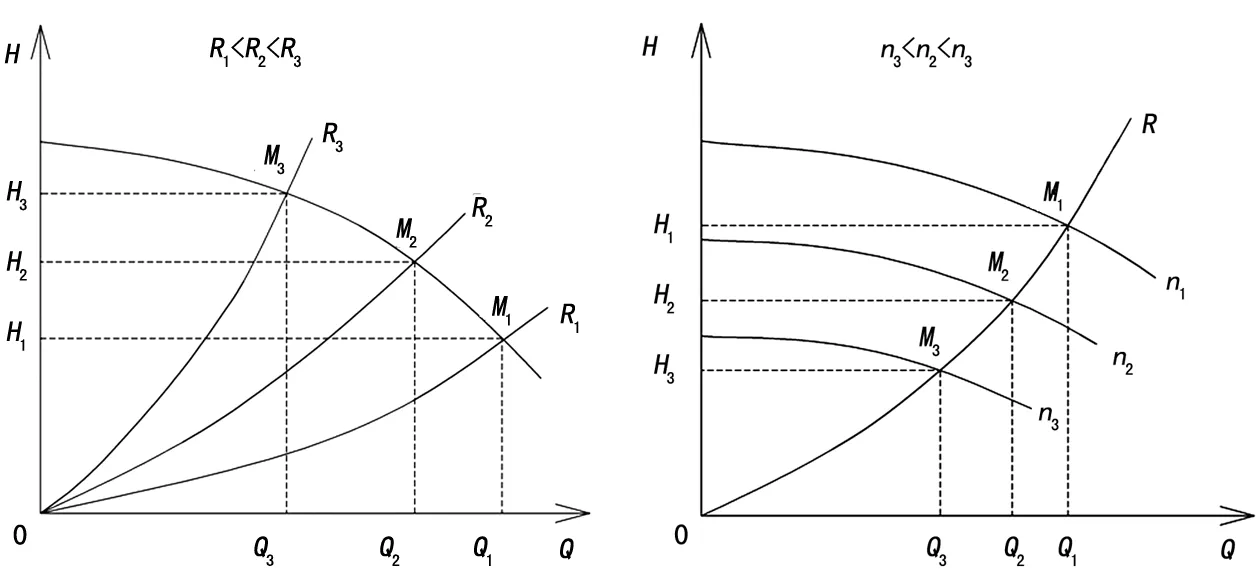

2.3.1.1 风门开度调节

风门开口度调节就是通过改变管道风门的角度及管网阻力实现对风机输出的流量调节。风门开口度调整时,风机的转速保持不变,风机的轴功率基本不变,风机的性能曲线不变,管网阻力发生变化,风压随之上升,风机的输出流量将在风机的特性曲线上随之移动,风机的性能曲线与新的管网阻力特性曲线的交点就是新的工作点,其特性曲线见图1,R1、R2、R3为不同阻力下的阻力特性曲线;M1、M2、M3为不同阻力下对应的工作点;H1、H2、H3为不同阻力下对应的管道压力;Q1、Q2、Q3为不同阻力下对应的管道流量。

图1 风门控制风机特性曲线 图2 调速控制风机特性曲线

2.3.1.2 调速调节

调速控制就是通过调整风机的转速来调整风量,利用改变风机性能曲线的方式来改变工作点。实现手段有耦合器调速和变频器调速两种,耦合器调速的传动效率较低,约为85%。变频器调速是通过改变电源的工作频率,从而实现对交流电机的无级调速,其效率较高,约为95%以上。风机采用变速调节风量时,风量随转速按一次方规律变化,而轴功率按三次方规律变化。在管网阻力不变时,其特性曲线见图2,n1、n2、n3为不同转速下的压力特性曲线;R为阻力特性曲线;M1、M2、M3为不同转速下对应的工作点;H1、H2、H3为不同转速下对应的管道压力;Q1、Q2、Q3为不同转速下对应的管道流量。

2.3.2 风机节能理论值估算

2.3.2.1 理论假设

风机管道的风阻为0、风机在流量和压力调节时风损不变、风机供电线路的电能损失为0。节能计算参照2.3.2.2两种计算方式。

2.3.2.2 公司一期净化高压电机功率估算方案1

(1) 风机功率系数

K=We÷Qe÷Pe=888 260÷710 000÷3 800×3 600

=1.185(kWh/Pa·m3)

(2) 风门控制风量时功率估算

=1.732×10×68.7×0.875÷0.95=1 095 kW

(3) 变频调速风量时功率估算

W2=K×Q×P÷η1÷η2÷η3

=1.185×166×3500÷0.76÷0.98÷0.95

=927.0 kW

(4) 变频调速节约功率

W=W1-W2=1095-927.0=168 kW

上述公式中:We为风机额定轴功率,kW;Qe为风机额定风量,m3/h;Pe为风机额定全压,Pa;K为风机的功率系数,kWh/Pa·m3;η1为风机的内效率系数(该系数为参考值,具体以风机厂家提供的特性曲线为准,该系数增大时,电机功率会下降,反之上升);η2为变频器的效率(0.95~0.98);η3为电动机的效率系数(一般为0.85~0.95)。

2.3.2.3 公司一期净化高压电机功率估算方案2

(1) 风门控制风量时功率估算

=1.732×10×68.7×0.875÷0.95=1 095 kW

(2) 变频调速风量时的功率

根据式(1)~(4)计算:

H1/H2=(n1/n2)2=3800/3500=1.152

n2=690 r/min

Q1/Q2=n1/n2=740/690=1.072

Q2=599 532 m3/h

P1/P2=(n1/n2)3=P1/P2=1.0573;P2=581.0 kW

W2=P2÷η1÷η3=840 kW

(3) 节约功率

W=P1-P2=1 095-840=255 kW

(4) 变频调速节约功率

W=W1-W2=1 095-927.0=168 kW

2.3.2.4 公司二期电机功率估算方案1

(1) 风机功率系数

K=We÷Qe÷Pe=684000÷510000÷4100×3600

=1.177(kWh/Pa·m3)

(2) 风门控制风量时功率估算

=1.732×10×54.0×0.875÷0.95=861 kW

(3) 变频调速风量时功率估算

W2=K×Q×P÷η1÷η2÷η3

=1.177×123×3800÷0.80÷0.98÷0.95=730 kW

(4) 变频调速节约功率

W=W1-W2=861-730=131 kW

2.3.2.5 公司二期净化高压电机功率估算方案2

(1) 风门控制风量时功率估算

=1.732×10×68.7×0.875÷0.95=1 095 kW

(2) 变频调速风量时的功率

H1/H2=(n1/n2)2=4100/3800=1.152

n2=700 r/min

Q1/Q2=n1/n2=740/690=1.060

Q2=460 791 m3/h

P1/P2=(n1/n2)3=P1/P2=1.0573;P2=490.0 kW

W2=P2÷η1÷η3=661 kW

(3) 节约功率

W=P1-P2=861-661=200 kW

2.3.2.6 变频调速的基本工作原理

交流异步电动机的转速公式为:

N=60f(1-s)/p

(5)

式中:N为电机转速,r/min;f为定子供电频率,Hz;p为极对数;s为转差率。

公司一期净化区域转速n2=680 r/min,对应变频变频为45.9 Hz。公司二期净化区域转速n2=700 r/min,对应变频变频为47.0 Hz。

通过对净化高压风机变频技术改造的理论分析、计算,公司一二期区域风机变频改造完毕后,在满足风压、流量的前提下,变频器在45 Hz附近工作,为最优工作区间。

2.4 应用效果理论分析

2.4.1 方案1

公司一期净化区域节电率η1=168/1 095=15.3%,公司二期净化区域节电率η1=131/861=15.2%,根据工艺要求,净化区域风机为S1工作制,全年运行时间按8 760 h考虑。则公司一期净化区域风机节电度数为168×9×8 760=1.32×107kWh,则公司二期净化区域风机节电度数为131×16×8 760=1.83×107kWh,因上述计算未完全考虑系统损耗等情况;且上述计算中未完全考虑效率和功率因数的变化,所以以上均为理论计算,实际工况比上述计算要复杂,因此节能率与实际相比可能有一定偏差。

公司一期按0.34元,二期按0.31元计算,全年节约电费的统计结果如下:公司一期净化区域全年共节电预计为1.32×107kWh×0.34=450万,公司二期净化区域全年共节电预计为1.83×107kWh×0.31=570万,合计1020万元。考虑到其它不确定因素,如系统效率随工况改变后的变化,不能准确记录不同负荷在全年运行时间中所占比重,根据工程经验,保守估计其节电量在900万左右。

2.4.2 方案2

公司一期净化区域节电率η2=255/1 095=23.0%,公司二期净化区域节电率η2=200/861=23.2%,根据工艺要求,甲方净化风机为S1工作制,全年运行时间按8 760 h考虑。则公司一期净化区域风机节电度数为255×9×8 760=2.01×107kWh,则公司二期净化区域风机节电度数为200×16×8 760=2.80×107kWh,因上计算未完全考虑系统损耗等情况;也未完全考虑效率和功率因数的变化,所以以上均为理论计算,实际工况比上述计算要复杂,因此节能率与实际相比可能有一定偏差。

公司一期按0.34元,二期按0.31元计算,全年节约电费的统计结果如下:公司一期净化区域全年共节电预计为2.01×107kWh×0.34=680万,公司二期净化区域全年共节电预计为2.80×107kWh×0.31=860万,合计1 540万元。考虑到其它不确定因素,如系统效率随工况改变后的变化,不能准确记录不同负荷在全年运行时间中所占比重,根据工程经验,保守估计其节电量在1 200万左右。

3 结 论

变频调速技术属于传统主流调速方式,在各个行业都有广泛的应用,公司净化系统风机升级改造后,可减少风门处风压损失,使风机和电机运行在最佳状态,以此实现节能、降低企业运营成本、增加企业竞争力的目的。本项目变频调速技术具备以下特点。

(1) 实现风门全开,不再人为调整风门,风机运行可通过压力、流量检测行程的闭环而自动控制,将系统的自动化运行程度大为提高,运行和维护难度降低。

(2) 在净化风机的调速范围内通过改变电机运行频率调节风量,不再存在节流损失,具有较大的节能空间。

(3) 运行过程中不再对风门/挡板进行调节,管网压力降低,风机运行更为平稳,减少了风门/挡板过度调节时带来的系统喘振,避免对系统风量调节装置的冲刷,有效延长设备使用寿命。

(4) 净化风机通过变频改造后,电机实现了柔性启动,有效地避免了对电网和净化风机系统的冲击,极大地降低了电机的故障率。

(5) 功率因数得到提高,从电网角度来看,工频运行时电机功率因数约为0.85,变频运行时功率因数约可提高至0.95。因此,即使在满负荷运行时,变频运行时的输入电流也明显小于工频运行时的输入电流,有利于节能和设备的安全运行。

(6) 选用变频和工频两种运行模式。当变频器产生故障时,电动机能够转换到工频,确保净化高压风机安全运行。