石油钻机并车链条箱关键传动轴的计算与优化*

2022-09-14胡世林

胡世林

(兰州兰石石油装备工程股份有限公司,甘肃 兰州 730300)

0 引 言

并车传动链条箱在机械传动的石油钻机中起着关键作用,一旦出现问题会造成钻机较长时间的局部甚至全部瘫痪,带来巨大的损失。因此,在设计机械传动的石油钻机动力系统时,不仅需要满足钻井工艺[1],还必须要有足够的安全性和可靠性。笔者通过分析兰州兰石石油装备工程股份有限公司现有的整体并车传动链条箱的使用工况,计算不同工况下各个传动轴的疲劳强度,并对其关键传动轴的结构形式进行优化和改进。同时应用SolidWorks Simulation对结构改进后的传动轴进行静强度校核模拟计算,为并车传动链条箱的传动轴设计及计算提供了参考依据。

1 链条箱的结构组成

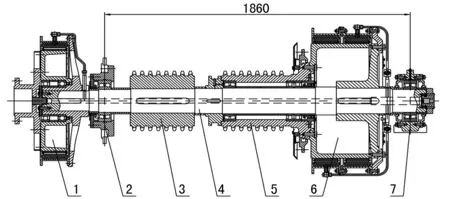

并车传动装置通过万向联轴器将柴油发动机的液力耦合器与并车传动链条箱的气胎离合器相连接。并车传动链条箱由1#轴、2#轴、3#轴、4#轴、1#带泵轴、2#带泵轴、传绞车轴以及链条箱体等组成,如图1所示。1#轴通过主离合器对空套链轮进行离合控制,实现绞车动力传递。同时通过控制带泵传动轴气胎离合器分别驱动两台泥浆泵。在2#轴和4#轴上分别装有机械结构的拨叉,实现绞车和泥浆泵的并车传动[2]。

图1 并车传动链条箱平面布置

2 工况分析

在钻井作业过程中,通过操作并车链条箱传动装置的拨叉以及气胎离合器实现不同驱动形式的组合,以满足不同的钻井工艺需求。因此,在并车链条箱设计计算时要贴合钻井作业工况实际过程,充分考虑钻井过程中的多种工况。其典型的钻井作业工况组合形式主要有以下几种:①1#机组满功率驱动绞车;②1#机组和2#号机组并车驱动绞车;③1#机组满功率驱动1#泥浆泵;④1#机组和2#号机组并车驱动1#泥浆泵;⑤2#机组满功率驱动1#泥浆泵;⑥2#机组和3#号机组并车驱动1#泥浆泵;⑦3#机组满功率驱动2#泥浆泵;⑧3#机组和4#号机组并车驱动2#泥浆泵。

3 传动轴强度计算

转轴一般都是工作在弯曲与扭转共同作用的复合应力状态下,因此在设计轴类零件的时候,不仅需要对轴进行结构设计和材料的选取,同时还需要根据轴所受到的具体载荷进行静强度校核。对于重要的关键轴,还需要进行疲劳强度校核[3-4]。

轴的疲劳强度校核计算,实质是通过计算来确定变载荷作用情况下轴的安全性。在已经设计完成轴的外形、尺寸的基础上,结合作用在轴上的载荷,通过计算分析确定出一个或多个危险截面,计算安全系数[5],其计算公式如下:

(1)

Sσ为只考虑弯矩作用时的安全系数。

(2)

Sτ为只考虑扭矩作用时的安全系数。

(3)

在公式(1)~(3)中,SP为按照疲劳强度进行校核计算时的许用安全系数;σ-1为对称循环应力作用下,材料的弯曲疲劳极限,MPa;τ-1为对称循环应力作用下,材料的扭转疲劳极限,MPa;Kσ、Kτ分别为弯曲、扭转时,有效应力集中系数;β为表面质量系数;εσ、ετ分别为弯曲、扭转时,尺寸影响系数;Ψσ、Ψτ为材料受拉抻和扭转的平均应力折算系数;σa、σm为弯曲应力的应力幅和平均应力,MPa;τa、τm为扭转应力的应力幅和平均应力,MPa。

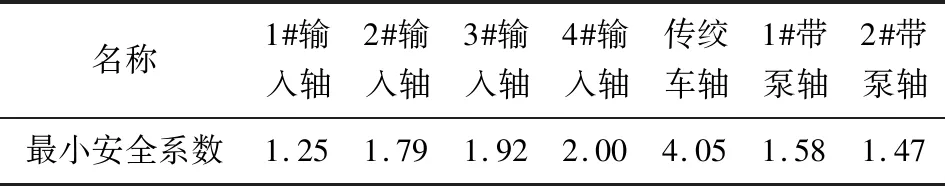

经计算所得每种工况下各个传动轴的最小疲劳强度安全系数如表1所列。

表1 不同工况下各传动轴最小疲劳强度安全系数

4 轴的优化分析

由计算结果看出,各工况下,驱动绞车的1#传动轴的疲劳强度安全系数最小。影响疲劳强度的主要因素之一是危险截面的应力大小,相同工况下影响传动轴危险截面应力大小的主要因素是弯曲应力,而弯曲应力大小和支撑轴承的跨距有关。分析1#轴总成零部件布置,如图2所示。

图2 1号轴总成零件布置图1.输入离合器 2.左轴承座 3.链轮 4.传动轴 5.空套链轮 6.主离合器 7.右轴承座

分析1#轴总成结构图可知,该轴的轴承座支撑跨距均大于其它各轴。为减小轴承支座的跨距,优化轴上零件布局,将该轴右轴承座置于右墙板上。优化之后的结构如图3所示。

图3 1号轴总成优化后零件布置图1.输入离合器 2.左轴承座 3.链轮 4.传动轴 5.空套链轮 6.右轴承座 7.主离合器

经优化,1#轴支撑轴承跨距缩小了560 mm,整个轴的长度缩短184 mm,计算相同工况下,优化后传动轴的疲劳强度,与优化之前轴的相关数据对比结果如表2所列。

表2 1#轴优化前与优化后结果对比

5 优化后传动轴静强度校核

SolidWorks三维设计软件有效融合集成了有限元分析软件,为设计开发人员提供了进行应力分析、频率分析、扭曲分析、热分析和优化分析的单一屏幕解决方案,让设计人员能快速对所设计的零部件进行模拟分析,验证设计方案的可行性。文中通过SolidWorks 自带的Simulation插件对优化后的关键传动轴进行静强度校核分析,模拟仿真该传动轴的应力应变分布情况,从而完善优化设计。

5.1 三维模型的创建

利用三维设计软件SolidWorks对优化后传动轴进行模型的创建,在分析之前需要对模型进行简化处理,进而满足分析计算前对模型进行网格划分的要求[6],将轴上键槽、轴端螺纹孔等特征压缩,简化后的模型如图4所示。

图4 优化后传动轴三维模型

5.2 仿真模型的创建

将图4所示简化后的传动轴三维模型导入有限元分析模块内,指派材料,此传动轴设计时选用的材料为35CrMo,弹性模量206 GPa,抗拉强度985 MPa,屈服强度835 MPa,密度7.85 g/cm3,泊松比0.3。

将轴承支撑面按照轴承内孔宽度切割出来,添加轴承夹具,根据疲劳强度校核过程中轴的受力情况添加载荷;空套链轮作用在轴上的力为101 291.8 N,通过两组空套轴承传递到轴上;固定链轮作用在轴上的力为36 803.79 N;传递的扭矩为11 943.92 N·m。如图5所示。

图5 传动轴载荷分布 图6 传动轴网格划分

对模型进行网格划分,网格划分的方法和网格划分的精细度对运算速度、解算结果准确度有很大的影响。划分网格要根据实际情况划分,对轴肩处采用网格控制,单元大小设定为最小轴肩高度,并使用基于曲率的网格。生成的网格如图6所示。

5.3 仿真结果分析

对仿真模型进行有限元分析,文中采用Direct Sparse解算器运行程序得到仿真结果如图7、8所示。

图7 传动轴应力云图 图8 传动轴应变云图

由仿真结果应力及应变云图可以看出,该优化后的传动轴最大应力分布在直径较小的一端轴承支撑轴肩处,大小为76.35 MPa,远小于屈服强度835 MPa,最大应变为2.482e-2。应力与应变均在安全范围内。

6 结 语

通过对并车传动装置在不同工况下各轴的疲劳强度进行校核计算,找出安全系数相对较低的危险轴并对其进行零件布置结构的优化,从而使得该传动轴的疲劳强度有了大大提升;并采用SolidWorks 三维设计软件中的Simulation有限元分析插件对结构优化后的传动轴进行了静力学分析仿真计算,得到了该轴的应力以及应变云图,从中得到最大应力和应变的分布情况。优化后的传动轴轴承支撑跨距缩小了560 mm,同时轴的总长和质量也得到了优化。使得该轴的零部件布置更加紧凑,可以对并车链条箱中传动轴的设计计算起到参考作用。