温度场对活塞式蓄能器性能影响的仿真分析*

2022-09-14赵翘楚槐艳艳

付 月,赵 程,赵翘楚,槐艳艳

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

0 引 言

飞机的液压系统是飞机安全性和可靠性的保障。活塞式蓄能器是其液压系统中一种液压能储能装置,一方面通过蓄积压力能,作为系统备用能源以应对不时之需;另一方面可以吸收压力冲击或减轻油路中的压力波动。活塞式蓄能器的功能失效将直接影响到液压附件的使用寿命,而且对于飞机整个液压系统也会产生非常不利的影响,严重的甚至直接危及飞行安全[1]。活塞式蓄能器的正常工作是飞机液压系统正常运转的关键,其结构设计是否满足强度要求是必须考虑的问题,尤其面对现代飞机性能越来越好、飞行环境越来越严酷的形势下,研究温度场的改变是否会影响活塞式蓄能器的结构性能,越来越值得关注。

一些研究学者针对液压系统中气囊式蓄能器的关键性能参数进行了研究。王纪森等[2]首先建立了含蓄能器液压试验台的理论模型,并结合软件进行仿真分析得出,蓄能器体积、预充气压力、连接管路通径和长度都是主要的影响参数;李明杰等[3]针对该类型蓄能器,在理论分析基础上,采用计算机仿真与试验验证相结合方法,定量化给出了蓄能器主要性能参数对液压系统性能的影响规律,为蓄能器的合理选择提供了参考和依据;郑占君[4]针对民机刹车系统中的蓄能器展开研究,通过建立数学关系模型,采用理论方法分析了蓄能器的应急刹车能力,该方法可作为产品设计之初判定结构是否满足设计要求的一种有效的鉴定方法。

针对飞机液压系统中的活塞式蓄能器,考虑到飞机飞行时存在不同温度环境间的转变,笔者采用仿真分析手段,针对不同温度环境转变情况进行温度场计算工况的分析。在此基础上,对不同的温度场工况,分别进行了强度仿真分析,比较了不同工况下,温度场的改变对于活塞式蓄能器性能影响的规律曲线,为活塞式蓄能器结构设计提供了参考和依据。

1 活塞式蓄能器的工作原理

活塞式蓄能器主要由两部分组成,中间圆筒和两端端盖。端盖一侧端口分别接进油管和出油管,另一侧端口接气管。其工作原理为:由活塞将蓄能器隔离,分为油腔和气腔。预先对气腔充入具有一定压力的氮气,将油液部分与液压回路连接在一起。当压力升高时蓄能器吸收液体,气体被压缩;当压力达到28 MPa时,停止增压,此时达到工作压力;泄压时,被压缩的气体膨胀,将蓄积的压力油液压入液压回路。

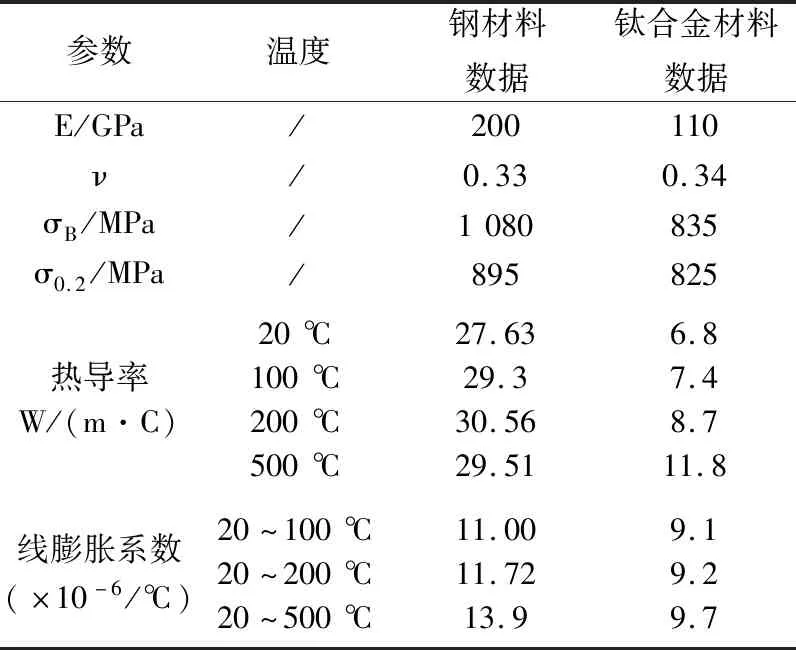

2 活塞式蓄能器的材料属性

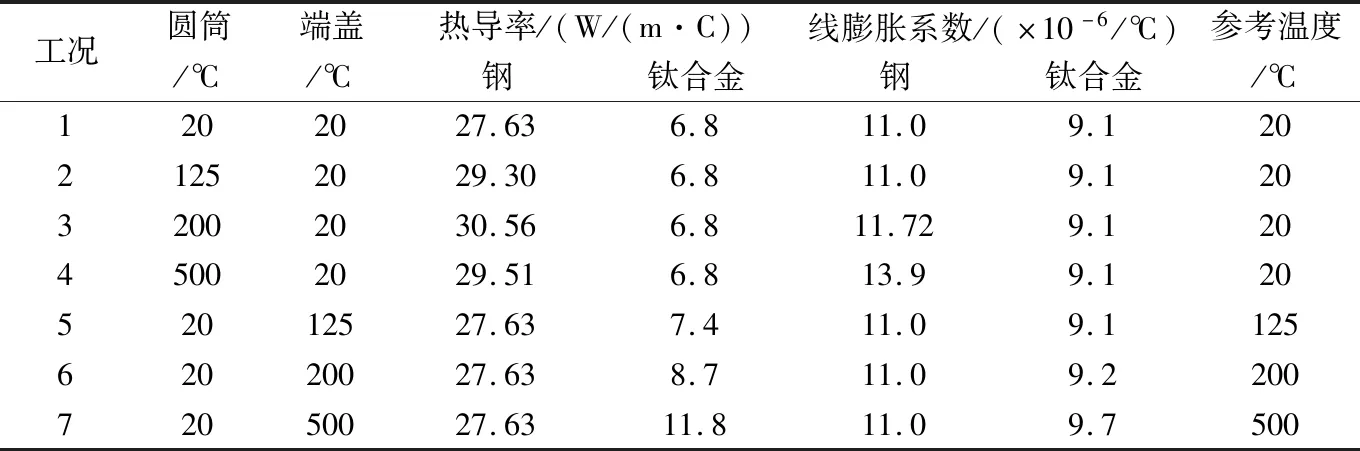

活塞式蓄能器采用两种材料构成,中间圆筒材料为钢,两端端盖材料为钛合金,两种材料属性如表1所列。

表1 材料属性

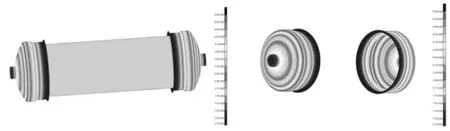

3 活塞式蓄能器的有限元仿真

采用MSC.Patran/Nastran软件对活塞式蓄能器进行有限元建模。模型中共划分54 558个单元,54 412个节点。活塞式蓄能器采用两种材料,中间圆筒采用钢材料,两端端盖采用钛合金。不考虑热膨胀系数,直接进行强度分析时,在活塞式蓄能器内部施加均布压力,载荷大小为活塞式蓄能器的工作压力28 MPa。分析结果见图1~3所示的应力云图,即不考虑温度场影响时,活塞式蓄能器的最大应力为558 MPa,此时端盖应力558 MPa,圆筒应力426 MPa。

图1 活塞式蓄能器的应力云图 图2 端盖的应力云图

图3 圆筒的应力云图

4 温度场对活塞式蓄能器性能影响的分析

依据GJB150.6-86《军用设备环境试验方法:温度-高度试验》中规定,设备在地面高温连续工作温度范围为“55~125 ℃”。文中考虑未来战机适应范围更广泛,选取研究范围20~500 ℃,采用有限元软件,通过仿真分析研究温度场对活塞式蓄能器性能的影响,共计算7种工况,如表2所列。

表2 不同温度场计算工况

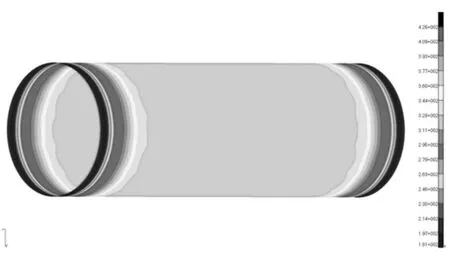

将软件中分析类型(Analysis Type)设置为热分析(Thermal),此时进行不同温度场计算工况的分析。依据两种材料热导率和热膨胀系数的差异性,可以判断,圆筒材料对温度变化更加敏感。首先考虑将活塞式蓄能器放入常温20 ℃环境中,保持一定的时间,使得结构各部位都达到20 ℃,此时参考温度设置为20 ℃,对应工况1;考虑活塞式蓄能器从常温环境20 ℃转入高温环境125 ℃中,考虑最严酷的情况:即当活塞式蓄能器中间圆筒位置温度达到125 ℃时,活塞式蓄能器两端端盖位置温度仍为20 ℃。此时,结构整体处于125 ℃高温环境中,故参考温度设置为125 ℃,此时对应工况2;若从常温环境20 ℃分别转入高温环境200 ℃、500 ℃时,即分别对应工况3和4。考虑活塞式蓄能器从高温环境125 ℃转入常温环境20 ℃中,考虑最严酷的情况:即当活塞式蓄能器中间圆筒位置,温度达到20 ℃时,活塞式蓄能器两端端盖温度仍为125 ℃。此时,结构整体处于20 ℃常温环境中,故参考温度设置为20 ℃,此时对应工况5,工况5的温度场如图4所示;若温度分别从200 ℃、500 ℃降低到20 ℃,则分别对应工况6和7。

图4 工况5的温度场

5 结果分析与评价

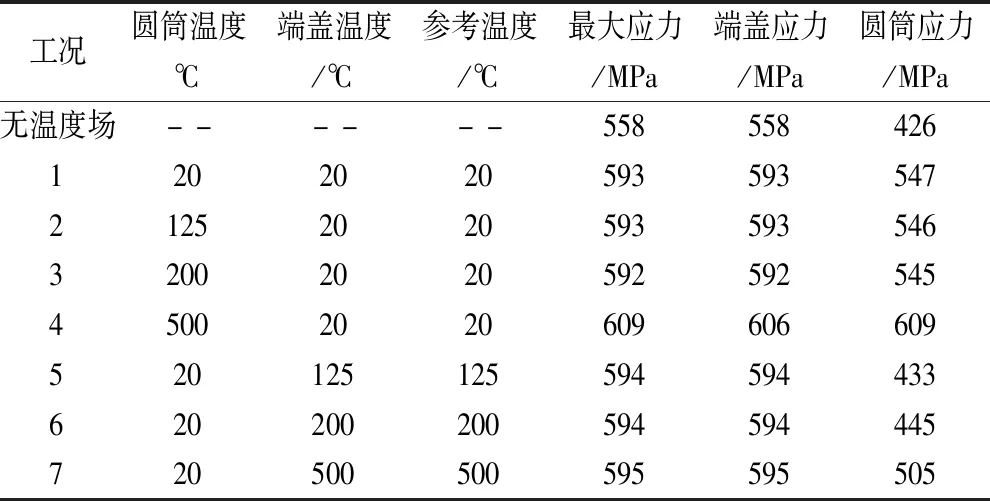

将软件中分析类型(Analysis Type)设置为结构分析(Structural),此时进行不同温度场工况下的强度分析,无内压时计算结果如表3所示,含内压(28 MPa)时计算结果如表4所列。

表3 无内压计算结果

表4 含内压计算结果

(1) 考虑热导率和热膨胀系数后,蓄能器所受最大应力大于无温度场情况。由表3中工况1可知,当蓄能器各部位温度均为20 ℃时,此时温度场对结构作用力为0。比较表4中的无温度场和工况1,可以得出,即使温度场作用力为0,但在考虑材料热导率和热膨胀系数后,蓄能器所受最大应力明显大于不考虑温度场的情况。

(2) 无内压时,温度场对结构性能的影响与材料线膨胀系数有关。由图5可以看出,当端盖温度保持在20 ℃时,随着圆筒温度在20~500℃范围内变化,端盖应力和圆筒应力均呈现升高趋势。由图6可以看出,当圆筒温度保持在20 ℃时,随着端盖温度在20~500 ℃范围内变化,端盖应力和圆筒应力均呈现升高趋势。而圆筒温度变化趋势相比端盖更加显著,而且蓄能器的最大应力始终处于圆筒部位。这是因为,在20~500 ℃温度范围内,端盖材料线膨胀系数均小于10,而圆筒材料线膨胀系数均大于11,尤其在500 ℃达到了13.9,所以使得圆筒对温度场的变化更为敏感。尤其在500 ℃时,应力出现了显著提升。

图5 表3中工况1~4比较

图6 表3中工况1,5~7比较

(3) 含内压时,由表4可以看出,工况1~3和工况5~7,温度场的改变对于蓄能器所受的最大应力几乎没有影响。对照表3中的相关工况,可以看出,此7种工况下,温度场对蓄能器作用的应力均在126 MPa以下。在结构内部含有28 MPa内压的情况下,该应力对结构最大应力影响很小,可以不用考虑。对于工况4,由于此时材料线膨胀系数提升较大,使得无内压时,温度场对蓄能器作用的最大应力达到309 MPa。对于含内压情况,该温度场的存在显著提升了结构的最大应力。对于500 ℃的情况,需要结合实际使用工况,适度考虑温度场的影响。

6 结 论

综上所述,通过对不同温度场工况进行强度仿真分析,比较不同工况下温度场的改变对于活塞式蓄能器性能影响的规律曲线,可以得出下列结论。

(1) 在20~200 ℃范围内,温度场的改变对活塞式蓄能器的应力影响较小,在结构设计时,可以不用考虑。

(2) 在500 ℃时,考虑到材料的线膨胀系数提升较大,温度场改变对蓄能器的最大应力起到了一定的提升作用,需要结合实际使用工况,适度考虑温度场的影响。