不同压实方法对半刚性基层开裂性能影响研究

2022-09-14宣涛李燕宁

宣涛,李燕宁

(江西赣东路桥建设集团有限公司,江西 抚州 344000)

0 引言

路面在经过大量的交通荷载碾压和环境因素作用后,导致半刚性基层出现开裂,严重影响路面的使用质量和使用寿命。因此如何提高半刚性基层抗裂性能是一个值得研究的课题,故本文研究传统振动压实技术、垂直振动压实技术、双频合成振动压实技术对半刚性基层路用性能的影响,并结合施工工艺展开研究,选择半刚性基层最佳压实技术[1]。

1 压实技术

1.1 振动压实技术

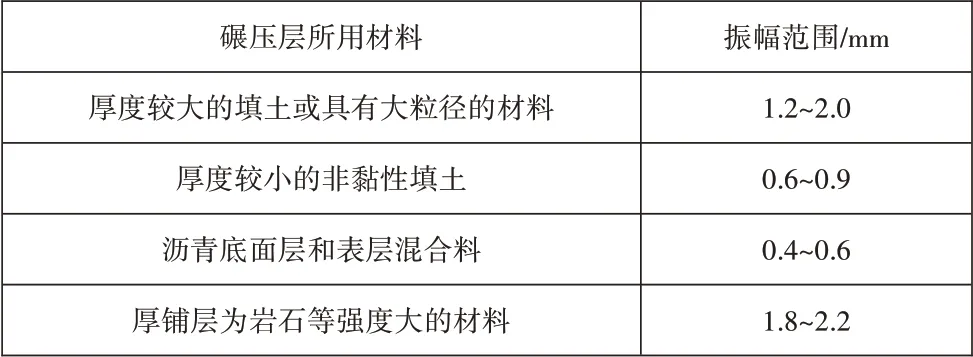

在压实机具振动压实作用下,使得被碾压层材料间空隙率逐渐减小,剪切强度和抗压强度随材料内摩擦角减小而变小,振动压实机对被碾压层施加荷载,填料承受周期性的荷载压力使得填料间不断挤压达到密实效果,在荷载作用下铺层材料压实所克服的阻力将越来越小。振动压实施工可结合压实机具静荷载作用,使被碾压层达到较好的压实效果。振动压实技术施工指标如表1所示[2]。

表1 振动压实技术指标

1.2 垂直振动压实技术

垂直振动压实技术具有传统振动压实技术特点,传统振动压实机具在两侧碾压轮中部轴安装激振器,在激振器作用下轮胎沿转动方向受到力产生振动,而垂直振动压实机具在两侧碾压轮装有三根振动轴,激振器通过三根振动轴使得轮胎沿转动方向仅仅在垂直方向产生振动,而其他方向不会产生振动。

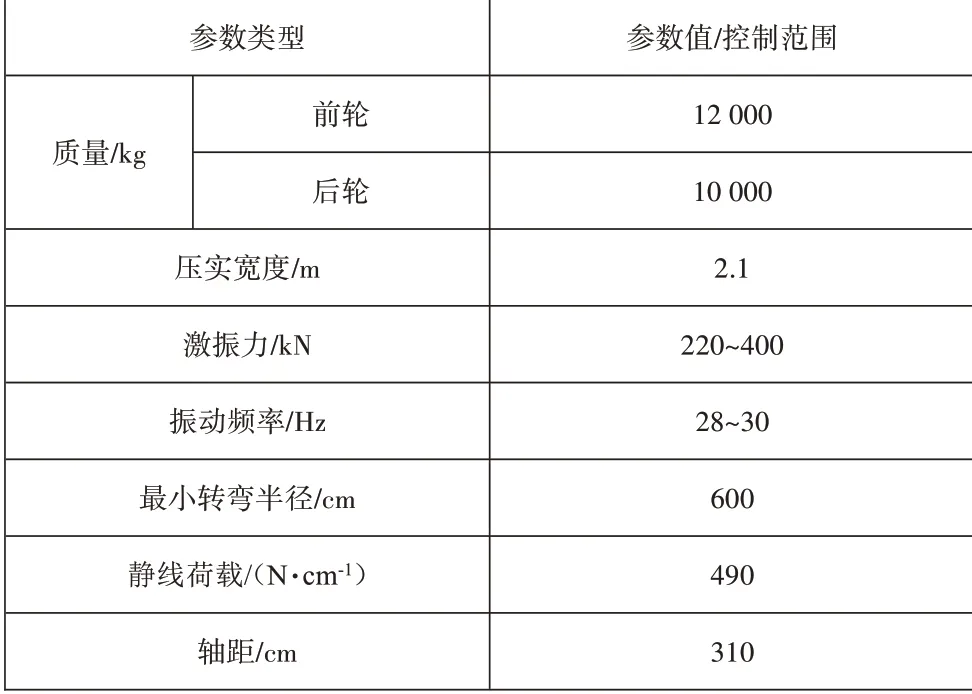

垂直振动压实机具较传统振动压实机具因激振器通过三根振动轴使得内力的叠加与抵消,生产的能量都集中在垂直方向,被碾压层周围基本不受振动影响,更多的能量作用于被碾压层,由于垂直振动压路机只有垂直方向的作用力,压实后的碾压层表面平整度更好,由于没有水平方向的能量波动,碾压层表面不会出现裂纹、松散等情况,振动轮垂直方向由于没有能量损耗,作用到填料产生的冲击能量更大,更易于向填料深层传播,使得垂直振动压路机较传统压路机压实质量与效率更加优异。垂直振动压路机具施工参数如表2所示[3]。

表2 垂直振动压路机具施工参数

1.3 双频合成振动压实技术

半刚性基层铺筑材料是由多种材料混合而成,各个材料的粒径也不相同,传统压实机具压实时只有单一的压实频率和振幅,大部分质量不同的材料无法产生共振作用,导致不能充分压实,只能调整传统压实机具压实频率和振幅进行多次压实施工,对施工成本和人力都是巨大的消耗,而双频合成振动压实技术拥有两种压实频率和振幅,在双频合成振动压实施工时通过选取主要材料的最大和最小压实频率和振幅,就可以使大部分压实材料达到共振效果,有助于压实成型[4]。

传统压实机具在压实过程产生的冲击能量较为单一,但是双频合成振动压实机具拥有变化幅度较大的压实速度,且振动轮对被碾压层材料产生的冲击能量更大,冲击力最强,冲击压实能量能向被碾压层深处传播,使得双频合成振动压实效果更好。

2 工程实例

2.1 工程概况

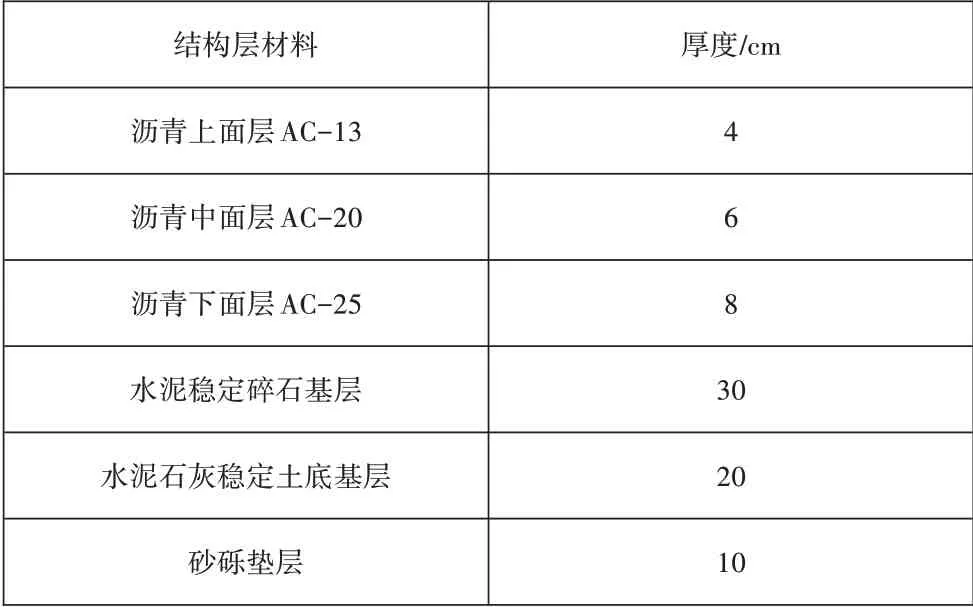

某公路工程全长85km,设计车速为100km/h,起点桩号为K620+000,终点桩号为K670+000,路基宽36m,面层材料为沥青混合料,基层采用碾压混凝土。根据对此地段道路水文地质探测结果发现,受到高温和行车荷载影响,道路路面出现较多车辙、裂缝和局部沉陷,对道路基层检测发现半刚性基层出现开裂情况,因此,为确保本项目新建道路在完工后可以长期保持稳定,对半刚性基层压实技术展开研究,选用传统振动压实施工、垂直振动压实施工、双频合成振动压实施工技术,以提高半刚性基层的抗裂性能。本文根据施工规范要求对二级公路各结构层采取的设计方案如表3所示,并优选基层建筑材料,保证施工质量。

表3 公路路面结构层样式

2.2 施工工艺

(1)准备工作

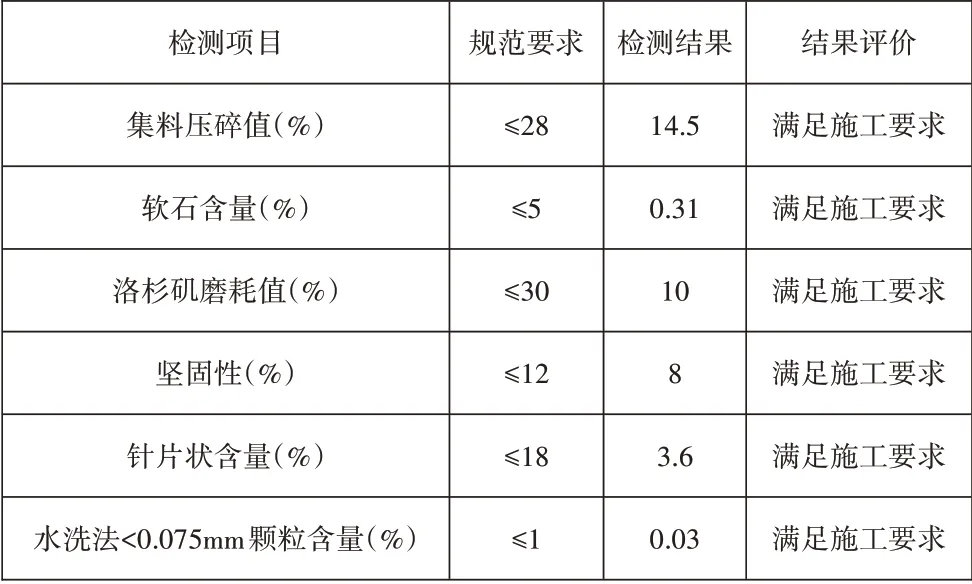

为研究传统振动压实施工、垂直振动压实施工、双频合成振动压实施工对半刚性基层路用性能的影响,本文选用某公路起点桩号为K650+000,终点桩号为K653+000道路右侧作为试验路段,全长3km,平均分为3段,每段1km。我国路面基层主要为半刚性基层,半刚性基层易产生裂缝,因此为减少半刚性基层开裂,本文采用碾压混凝土作为半刚性基层材料,并依据《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)进行性能检测,检测结果如表4所示。

表4 集料各指标检测结果

(2)整平

试验路段整平工作采用推土机进行作业。推土机进入施工现场前,需要计算基层填方量,计算每个路段填方量后,接着装卸车卸载基层材料,最后推土机在基层均匀整平,往返整平3~6遍,推土机行驶速度不超过9km/h。

(3)碾压

碾压可以使粗细集料相互挤压密实,因此碾压作业十分重要。为研究传统振动压实施工、垂直振动压实施工、双频合成振动压实施工对半刚性基层路用性能的影响,本文在试验路段A采用传统振动压实技术进行压实施工,试验路段B采用垂直振动压实技术进行压实施工,试验路段C采用双频合成振动压实技术进行压实施工,初压遍数为2遍,速度控制在2km/h,复压遍数为4遍,速度控制在3km/h,终压遍数为3遍,速度控制在2.5km/h。碾压施工应先压两侧再压中间。

2.3 性能检测

(1)平整度

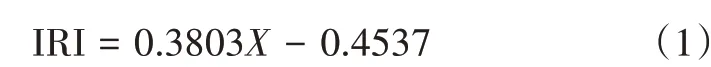

为研究传统振动压实施工、垂直振动压实施工、双频合成振动压实施工对半刚性基层路用性能的影响,本文根据《公路工程质量检验评定标准》要求,采用3m直尺测得半刚性基层平整度。并根据公式将试验路段3m直尺测量值转换为IRI值,转换公式为:

式(1)中:X为3m直尺测量值(mm)。试验路段平整度检测结果如表5所示。

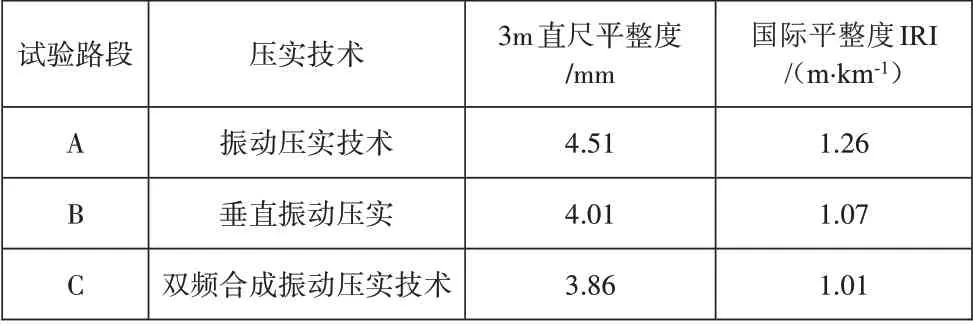

表5 试验路段平整度检测

由表5可知,试验路段A采用3m直尺测得平整度为4.54mm、国际平整度IRI为1.26m/km,试验路段B采用3m直尺测得平整度为4.01mm、国际平整度IRI为1.07m/km,试验路段C采用3m直尺测得平整度为3.86mm、国际平整度IRI为1.01m/km。依据《公路沥青路面施工技术规范》(TG F40—2004)要求国际平整度IRI应小于2m/km,试验路段A、B、C国际平整度IRI均小于2m/km,但试验路段C国际平整度IRI值最小,因此双频合成振动压实施工为最佳压实施工技术。

(2)强度

为研究不同压实技术对半刚性基层开裂的影响,本文在试验路段采用传统振动压实技术、垂直振动压实技术、双频合成振动压实技术进行施工,竣工后对试验路段进行CBR承载比试验检测,按照计算公式计算CBR,计算公式如下:

式(2)中:p为单位压力(kPa);ps为相应标准压力(kPa)。检测结果如表6所示。

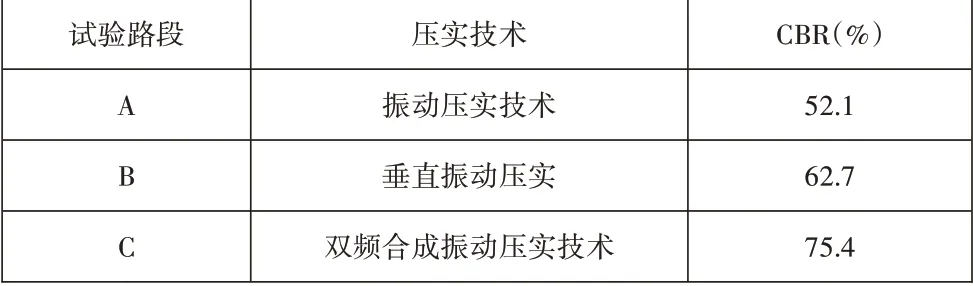

表6 试验路段CBR检测结果

由表6可知,试验路段A采用振动压实施工CBR为52.1%,试验路段B采用垂直振动压实施工CBR为62.7%,试验路段C采用双频合成振动压实施工CBR为75.4%,试验路段C的CBR值最高,采用双频合成振动压实的试验路段强度最高,半刚性基层抗裂性能最优,因此半刚性基层压实施工推荐双频合成振动压实技术。

3 结语

压实是半刚性基层强度形成的关键施工工序。本文依托实际工程,采用传统振动压实技术、垂直振动压实技术、双频合成振动压实技术在试验路段进行施工,竣工后对试验路段强度和平整度进行检测,检测结果表明试验路段C平整度和强度最优,因此项目工程推荐最佳压实技术为双频合成振动压实技术。