高速公路桥梁桩基遇溶洞处理技术应用探讨

2022-09-14印顺尧

印顺尧

(贵州省公路工程集团有限公司,贵州 贵阳 550000)

0 引言

马头山大桥为整体式桥梁,上部构造为20×40m先简支后结构连续T梁,起讫桩号K81+400—K82+220全长820m。最长桩基为左幅13号墩78m。最小桩长为右幅3号墩18m,最高墩柱为47.4m。

1 高速公路桥梁桩基在岩溶强发育地质的施工总体方案

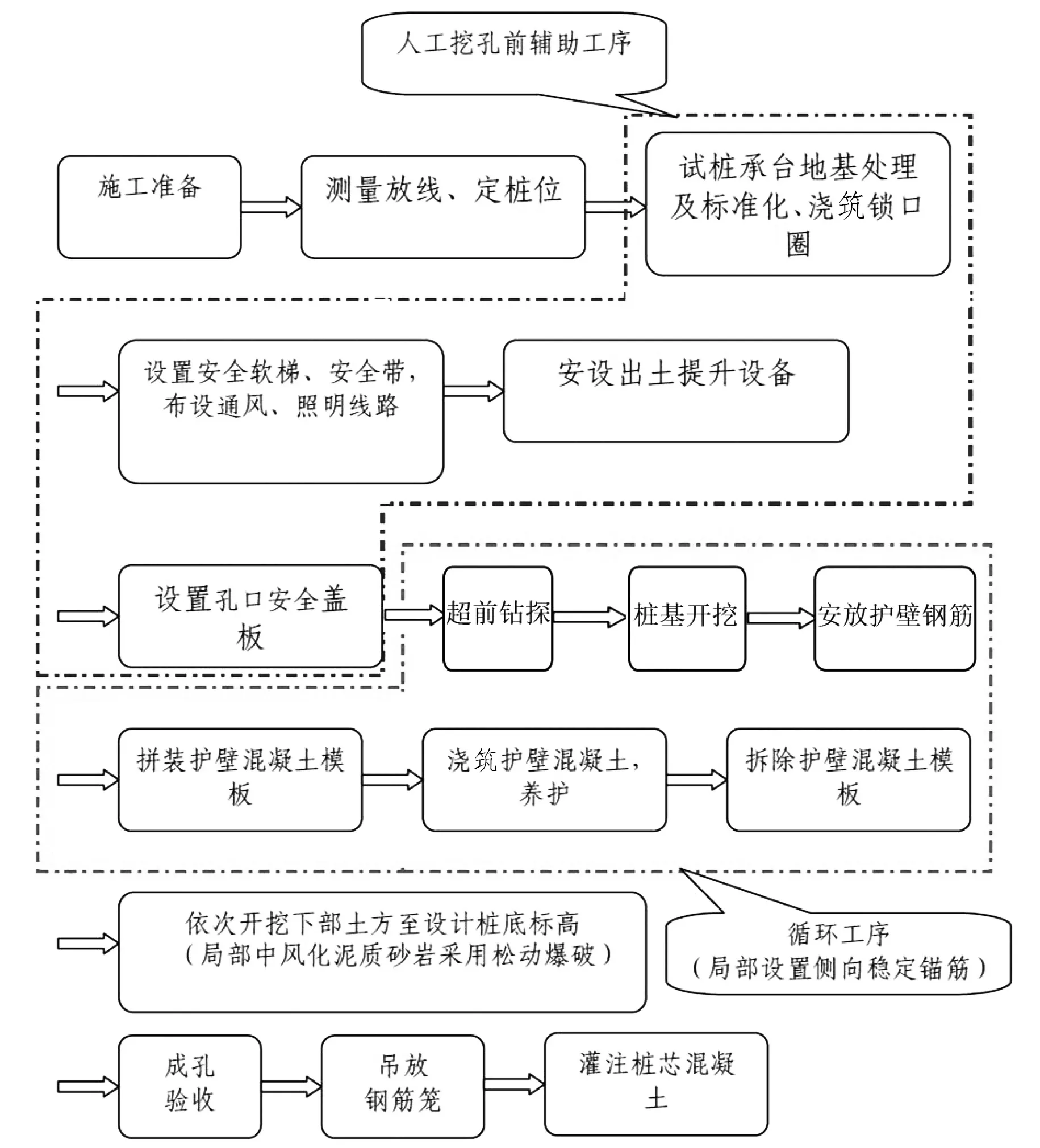

针对马头山大桥勘察发现的岩溶强发育地质情况,通过实地考察调研、听取各班组经验做法、组织专家进行方案比选和论证,最终确定马头山大桥桩基遇溶洞处理施工方案采用人工挖孔桩,施工进度相对可控,对发现溶洞后能探明情况,有利于溶洞桩基础的施工控制[1]。施工流程详见图1。大桥桩基分排桩和群桩两种形式,每个墩台采用一次全部开挖的方式进行开挖,相邻桩基上下开挖面应错开3倍直径高差进行开挖。

图1 马头山大桥桩基施工工艺流程示意图

小于30m深的桩基采用软爬梯,软爬梯挂在设置于锁口圈的钢筋弯钩上,弯钩采用φ25钢筋插入并贯穿锁口圈。大于30m深的桩基采用钢直爬梯,施工人员上下桩孔采用钢直爬梯,直爬梯采用A3F或性能不低于A4F的钢材,梯梁采用不小于50×5的角钢或60×8的扁钢,踏棍采用圆钢制作,直径不得小于φ20,踏棍间距为300mm,直爬梯支撑采用70×6角钢,直接埋设在护壁上,支撑竖向间距每道不得大于1.5m,直爬梯与护壁间距大于150mm,攀登高度超过2m时应设护笼。直爬梯宽度40cm,上端踏棍与锁口圈平齐,并在直爬梯上端设置高度为1.15m的扶手,因桩孔较深,需每隔5m设一个梯间平台,平台应设安全防护栏杆。直爬梯焊接在设置于锁口圈的钢筋上,钢筋直径φ25,插入并贯穿锁口圈[2]。

桩基施工需一次性开挖,相邻桩基上下开挖面应保证错开3倍直径以上高差。每节开挖前要采用超前钎探明工作面前方岩溶发育情况,每次钎探深度5m,每两次超前钎探搭接长度为1m。孔桩开挖时,每节开挖通过超前钎探掌握工作面下方大于1m范围内的岩溶发育情况,严禁盲目施工。如果钻探发现地下有溶洞或不良地质时,应缩短施工进尺。

2 高速公路桥梁桩基遇溶洞处理技术

根据马头山大桥地勘资料显示,最大溶洞为左幅15号墩30.3m,最小溶洞为左幅13号墩10.7m,但该地区岩溶强发育,钻探难以完全探明桩孔处岩溶发育情况。因此针对可能遇到的各类型溶洞处理措施如下:

2.1 岩溶交界段

桩基开挖过程中,依托勘察资料及超前钎探反映的结果信息,当开挖至溶洞顶3m范围内时,为防止溶洞顶板厚度不足或软弱导致的坍塌风险,同时也为该区段护壁提供一个更稳定的支承面,采用φ42的钢花管对溶洞顶往上3m范围内的岩土体进行加固。即桩孔开挖至该段落时,护壁外侧不再设置钢锚杆,改设钢花管,钢花管每层间距50cm,每层设置8根,均匀布置,其与护壁的夹角为45°。钢花管在浇筑护壁混凝土前设置,一端插入桩周土体内,一端埋入护壁内,并紧贴护壁内模板,在护壁混凝土拆模后,凿出钢花管端头并进行注浆,使护壁与桩周土体形成稳定的整体[3]。

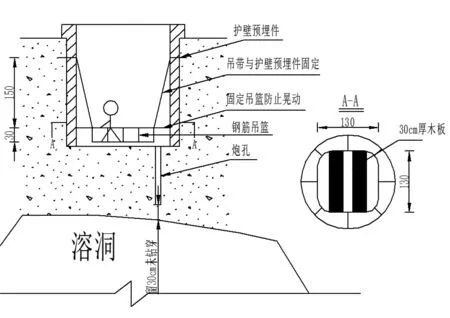

施工至溶洞时或超前钻探发现溶洞时,采用控制爆破的方式揭穿溶洞顶板。井下作业人员除了系好安全背带和防坠器外,还需要在孔底设置一个操作平台,操作平台牢固挂扣在护壁上。工人钻炮眼时,全程站在吊篮平台内,防止溶洞顶板突然破碎坍塌,导致孔内施工工人坠入溶洞内。详见图2。

图2 吊篮安装示意图(单位:cm)

2.2 无填充物的小溶洞(高度小于3m)

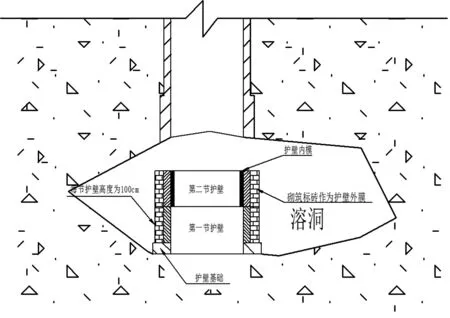

当溶洞侧向宽度小于1m时,按要求安装护壁钢筋,用定型钢模支护壁模板,用C30混凝土将护壁,以及护壁与洞壁间的空间,进行整体浇筑。详见图3。

图3 侧向宽度小于1m的小溶洞处理示意图

当遇到空溶洞侧向宽度不小于1m时,采用分节段浇筑护壁的方法。挖孔穿过溶洞顶板后,由施工人员下到溶洞底部桩位处清除浮土,然后进行安全支挡,并开挖护壁基础。每节护壁外径用水泥砂浆砌筑240mm厚标砖作为护壁外膜,然后按要求安设护壁钢筋、设立定型钢模内膜,利用自下而上逐段(如果溶洞高度不大于1m一次浇筑)浇筑钢筋混凝土护壁的方法进行护壁施工。为防止护壁浇筑过程中,因浇筑高度较大导致砖外模出现破坏,可在砖外模外侧设置若干木板,并采用环形钢筋进行临时固定。护壁每节浇筑高度为100cm,逐节施工护壁至溶洞顶层,与之前施工的护壁形成整体。另外桩身混凝土浇筑时应该注意溶洞的高度和位置,施工至溶洞段时,应适当放慢浇筑速度,防止护壁在混凝土压力下出现破坏,穿过溶洞层后再恢复正常浇筑速度[4]。详见图4。

图4 侧向宽度不小于1m的小溶洞处理示意图

2.3 无填充物的超大型溶洞(高度大于3m)

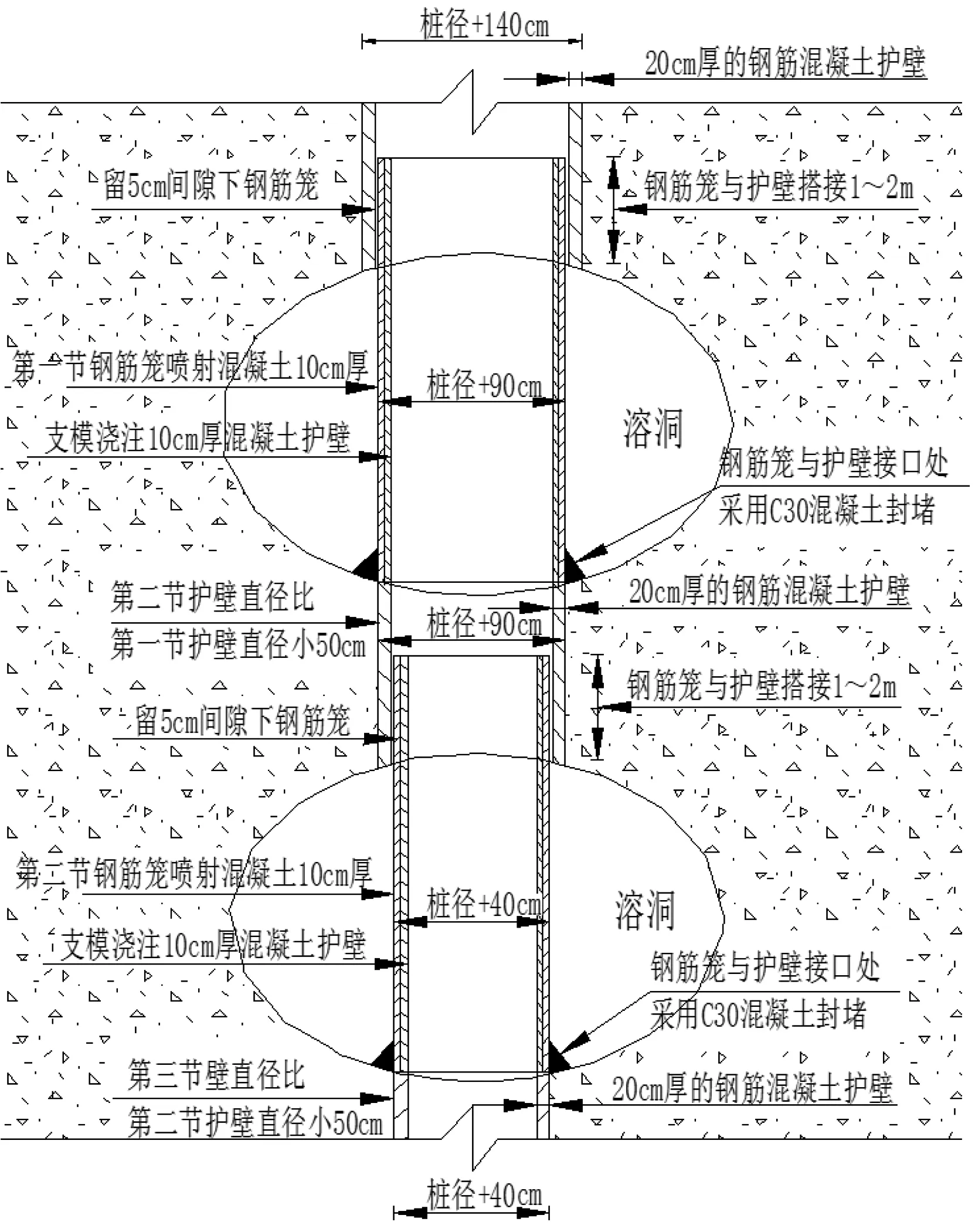

当遇到空溶洞高度在3m以上时,挖孔穿过溶洞顶板后,查清楚溶洞深度,拼装钢筋笼,挂设钢筋网片,并下放钢筋笼,钢筋笼的长度需确保其下端到达溶洞底后,其顶端深入已施工钢筋混凝土护壁内不小于1m。当钢筋笼下到溶洞底时,需要技术人员下到溶洞底校正钢筋笼的垂直度和桩位,然后对钢筋笼采取临时固定措施,施工人员在钢筋笼的保护下,站在吊篮内从钢筋笼底端往顶端喷射混凝土形成护壁外层。混凝土喷射完成后,安装护壁内模自下而上逐段浇筑混凝土护壁内层,完成钢筋混凝土护壁施工。护壁每节浇筑高度为100cm,护壁逐节施工至钢筋笼顶并与之前施工的护壁形成整体。钢筋笼主筋为φ28mm,间距150mm均匀布置,箍筋采用φ20mm,间距100mm布置。下放钢筋笼后顶部钢筋应与护壁进行固定[5]。根据地勘资料显示,本桥区内一根桩基最多穿越两个大溶洞层(深度3m以上的溶洞),为保证每段钢筋笼的顺利下放,桩基开挖需分5段,分段放大桩径进行施工,钢筋笼喷射混凝土护壁2段,钢筋混凝土护壁3段,其中第3段钢筋混凝土护壁内径与桩径一致,而后自上而下,钢筋混凝土护壁内径需比下一段钢筋混凝土护壁内径大50cm,以保证钢筋笼能下放到溶洞底。另外,桩身混凝土浇筑时应注意溶洞的高度和位置,施工至溶洞段时,应适当放慢浇筑速度,防止护壁在混凝土压力下出现破坏,穿过溶洞层后再恢复正常浇筑速度。详见图5。

图5 超大型溶洞处理示意图

2.4 有填充物的溶洞

施工遇到有填充物的溶洞时,按填充物的状态采取不同的施工工艺:

<1),且各件产品是否为不合格品相互独立.

(1)当填充物为黏土、碎石土或砂时,按常规的人工挖孔桩工艺进行施工,逐节开挖并施工钢筋混凝土护壁。

(2)当填充物为水时,按地勘报告所示,场区地下水位较低,位于桩基底标高以下,因此可将填充物抽排干净,然后按无填充空溶洞进行施工。

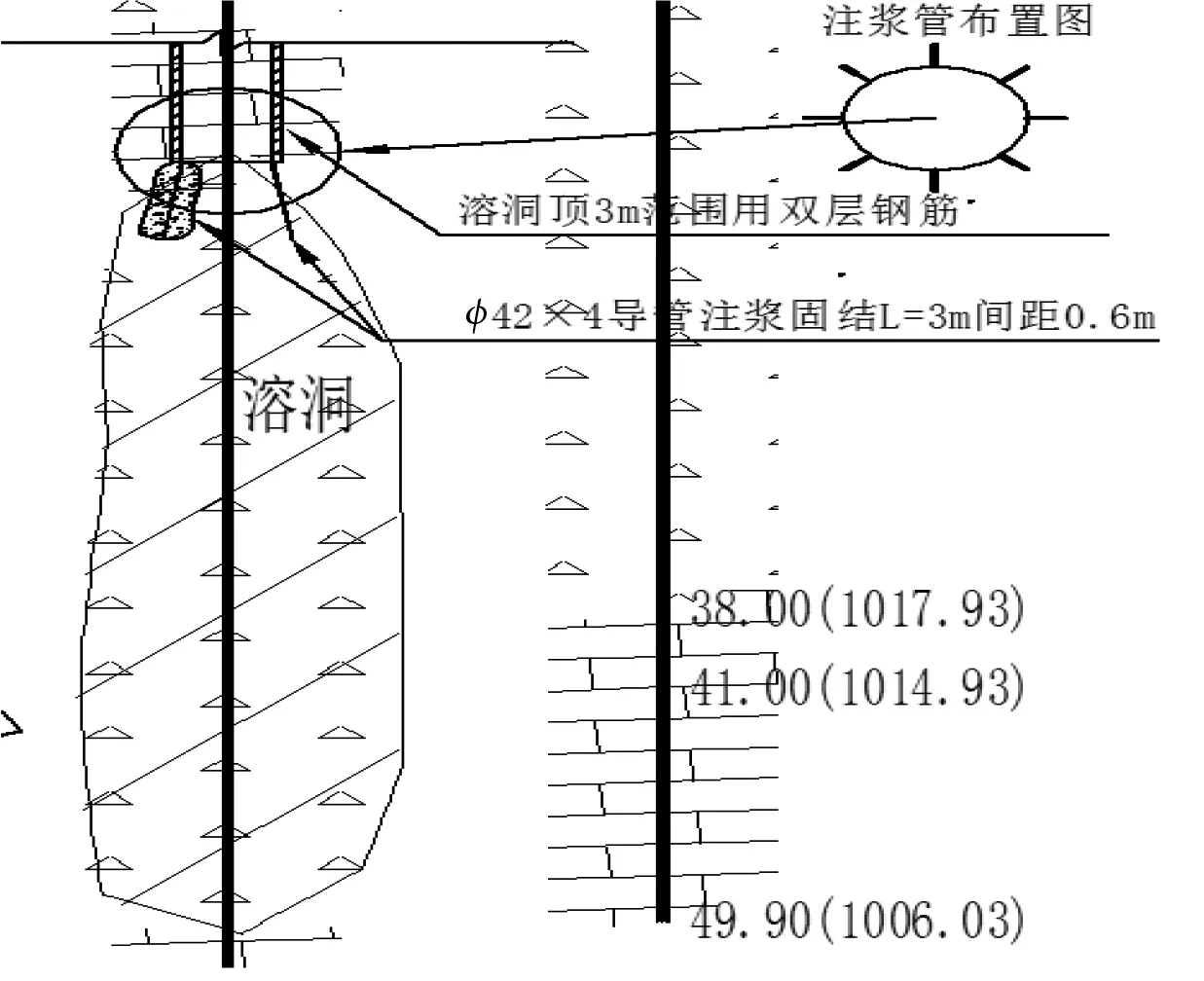

(3)当填充物为软塑状黏土时,视具体情况与需求,采用超前小导管进行注浆加固,注浆管采用φ42钢花管,环向间距60cm,长度3m,外插角15°,每循环搭接30cm以上,浆液采用水泥浆,使桩周土体固结稳定。然后开挖土体、安设模板并浇筑钢筋混凝土护壁[6]。此外,针对该情况,可适当减小每次循环开挖进尺,每开挖50cm浇筑一模钢筋混凝土护壁。详见图6。

图6 溶洞注浆处理示意图

2.5 其他技术措施

(1)本着“安全至上,生命至上”的原则,在桩基施工时,排桩每个墩号配一名技术员,群桩每个墩号配两名技术员。要求每个技术员充分了解和熟悉自己管理的每根桩基的地勘资料,包括桩的土层厚度、岩层厚度、溶洞埋深等情况。每循环超前钻探资料必须与地勘资料进行核对,如果出现异常或和地勘资料不符的情况,需及时通知项目部技术负责人,由项目部技术负责人通知相关单位负责人到现场踏勘后确定最终处理方案。施工至溶洞顶前3m左右时,现场技术员须与施工人员进行详细的技术交底,提前做好揭穿溶洞的施工准备。

(2)采用四合一复合气体检测仪进行孔内有毒有害气体检测,基桩开挖时即开始检测,检测前将检测仪预警值设置好,施工人员随身携带检测仪下孔,检测仪应一直保持检测状态。检测时,将检测仪放入吊桶缓慢下放至孔底,若仪器全程显示正常,方可下孔施工。当检测显示存在有毒有害气体泄漏情况,且浓度在持续上升时,应立即撤离孔内全部施工人员,并持续向孔内通风换气,再次用仪器检测,如显示有毒有害气体浓度已下降至规定容许值范围之内方可继续入孔施工[7]。

3 结语

综上所述,马头山大桥桩基在岩溶强发育地质的施工中,通过对场地清表、施工测量、桩孔开挖、护壁钢筋模板制安等各项细节进行严格把控。从而确保了工程质量和施工安全,最终顺利完成施工任务。