邻二甲苯精馏塔灵敏板的确定

2022-09-14杨纪

杨 纪

(中海油惠州石化有限公司,广东 惠州 516086)

精馏是石油与化学工业中最重要的高效分离技术之一,通常在具有一定塔板数量的板式精馏塔或具有一定填料层高的填料式精馏塔中进行;它是利用混合物中各组分挥发度的不同将各组分加以分离的过程,如乙苯、苯乙烯通过精馏分离可得到高纯度的苯乙烯产品。由于精馏塔在运行中会受到各种因素的干扰,在精馏塔控制的常规设计中,一般用塔顶或塔底温度来控制产品质量。然而对于产品纯度要求很高且原料各组分之间相对挥发度很小的高精密分馏来讲,为保证塔的平稳操作和获得高纯度、高质量的合格产品,一般应采用调节灵敏塔板的温度来控制产品质量[1]。

芳烃联合装置邻二甲苯精馏塔主要用来生产纯度98%的邻二甲苯产品,且塔进料中各组分性质相似、沸点相近,适合采用灵敏板温度来控制塔顶邻二甲苯产品质量。而邻二甲苯精馏塔在设计时没有明确灵敏板位置,在实际生产中增大了塔的操作难度和产品质量控制的不稳定性,迫切需要确定灵敏板位置。文章使用Aspen Plus模拟软件对邻二甲苯精馏塔进行稳态模拟,并对影响灵敏板温度的干扰因素如回流量、再沸器负荷等因素进行扰动仿真模拟,从而确定精馏塔灵敏板位置,为邻二甲苯精馏塔的调整提供数据支持。

1 确定精馏塔灵敏板的方法

1.1 灵敏板的特点

在精馏塔运行过程中,推动精馏塔内各组分之间传质和传热的动力是塔内上部与下部的温差,又称温度梯度。不同的温度梯度反映精馏塔塔板上物料浓度的变化,又称浓度梯度,然而温度梯度和浓度梯度在塔内的变化并不是均匀的,主要受到进出塔的物料组成、塔顶回流量、塔底再沸热负荷等因素的影响,这对精馏塔的稳定操作及塔顶/底馏出液组成起着决定性作用。正常运行的精馏塔在受到干扰时,塔内各塔板的组成和温度分布都会发生变化,其中温度变化较显著的塔板通常称为灵敏板。灵敏板能及时反映精馏塔波动时的温度变化,对扰动反应敏感。因此监控灵敏板的温度可以快速发现塔的波动,通过调整操作来控制灵敏板温度,可以确保精馏塔的平稳运行和产品质量合格。

1.2 用Aspen Plus稳态模拟确定塔的灵敏板

在求取灵敏板的过程中,一般用扰动仿真的方法来确定灵敏板的位置[2]。斜率判据、灵敏度判据、奇异值判据、恒定温度判据和产品波动最小判据等5种判据方法可以用来确定灵敏板[3],一般采用前两种方法,尤其是灵敏度判据最为常见,它通过改变回流、进料组成和再沸器热负荷等方法判断各塔板温差的变化,找到有较大温度变化的塔板,从而确认精馏塔的灵敏板。确定邻二甲苯精馏塔灵敏板的步骤如下:首先通过Aspen Plus稳态模拟作出基本工况时的塔板温度曲线,通过斜率判据,初步确定灵敏板位置;其后人为改变操作变量(如回流量、进料浓度、再沸热负荷等)且变化值上下等量,模拟后作出塔板与基本工况下相比较的温差曲线,在各种变量情况下温度均有较大变化的那块板可以确定为灵敏板。由于塔工况各组分性质接近,模拟调控变量的变化幅度一般控制在基本工况的-10%~+10%[4]。

2 邻二甲苯精馏塔灵敏板的确定

2.1 基本工况的稳态模拟

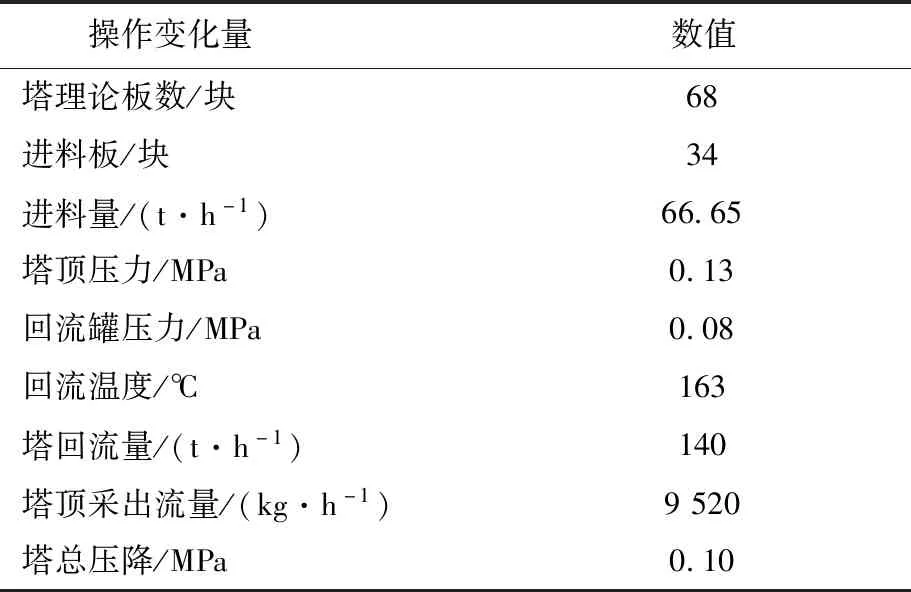

芳烃装置邻二甲苯精馏塔按照设计共有68块理论板,进料板为第34块理论板,具有塔顶全凝器和塔釜Kettle再沸器,塔进料流量66.65 t/h,按生产纯度98%以上的邻二甲苯的要求,用Aspen Plus软件的RadFrac模块来进行模拟,用RK-Aspen状态方程来求解。基本工况见表1所示。

表1 邻二甲苯精馏塔的基本工况

根据模拟数据可以作出邻二甲苯精馏塔塔板的温度曲线(如图1),温度曲线的拐点在第27块理论板处,通过斜率判据可近似认为第27块理论塔板为塔的灵敏板。

图1 基本工况下邻二甲苯精馏塔理论板温度

2.2 回流量对邻二甲苯精馏塔灵敏板位置的影响

在塔进料流量、组成与塔顶采出量不变的情况下,用回流量作为扰动变量进行稳态模拟,使回流量在-10%~+10%之间变化,即回流量设置为126 t/h和154 t/h。塔板温度与基本工况下的变化见图2,在回流减少时精馏段温度提高,在第27、28、29块板温度变化最大;而在回流增大后精馏塔精馏段温度下降,其趋势与回流减少相反,但温度变化最大的是第29、30、31块板。经综合考虑,第29块板可以作为灵敏板,这与稳态模拟相比相差2块板。

图2 邻二甲苯精馏塔回流调整时理论塔板温度变化

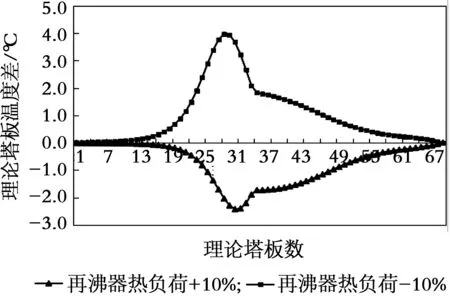

2.3 再沸器热负荷对邻二甲苯精馏塔灵敏板位置的影响

邻二甲苯精馏塔在进料、塔顶采出不变的情况下,使再沸器热负荷增减10%进行模拟,其结果如果图3所示。精馏塔在进料、塔顶采出不变的情况下改变再沸器热负荷,实际上相当于改变精馏塔的回流。再沸热负荷增加,塔内气相负荷增大,回流必须增大才能保证塔顶采出不变。从图3中可以看出:温度变化比较明显的是第29、30、31块板;降低热负荷情况正好相反,塔内负荷减小,回流量减少,温度变化明显的是第27、28、29块板,因此可将第29块作为灵敏板。由此可以证明,精馏塔热负荷调整后各塔板温度的变化与回流量调整后的温度变化趋势是一致的。

图3 邻二甲苯精馏塔再沸热负荷调整时理论塔板温度变化

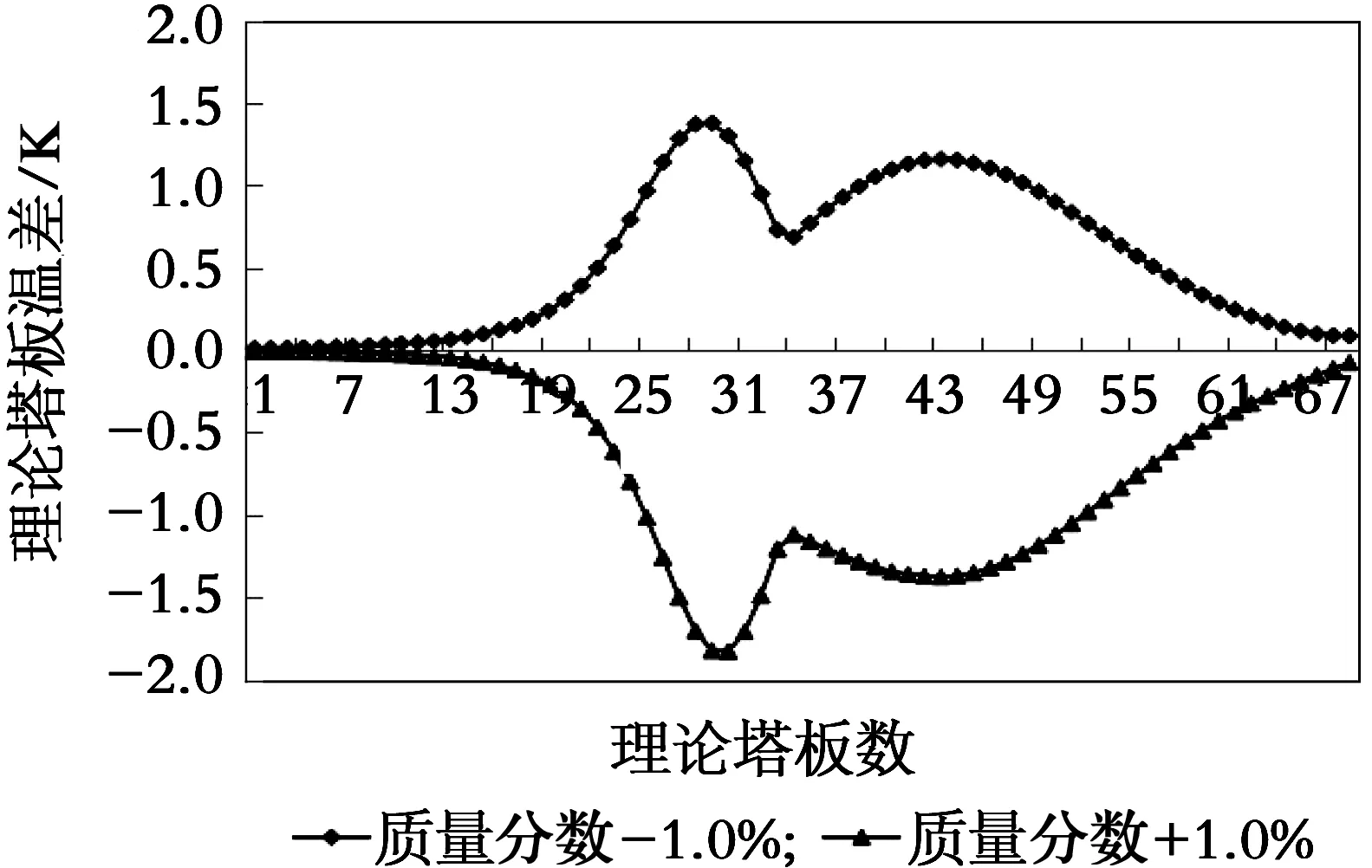

2.4 进料组分质量分数变化对灵敏度的影响

由于精馏塔用来生产邻二甲苯,进料中组分质量分数变化对塔的操作也有扰动。考虑到在实际工况下进料组分变化较小,保持基本工况下的回流量与采出量不变的情况下调整进料组分质量分数,将进料中邻二甲苯质量分数增减1.0%进行模拟,考察各塔板上的温差变化,对比结果如图4所示。

图4 邻二甲苯精馏塔进料质量分数调整时理论塔板温度变化

从图4可以看出:进料中邻二甲苯质量分数降低1.0%时,第28、29两块塔盘温度变化较大,重组分整体上移,而第43板反映轻组分减少与重组分增加的变化最大;进料中邻二甲苯质量分数增加1.0%时,第29、30两块塔板温度变化最大,轻组分整体下移,第43板反映轻组分增加与重组分减少的变化最大。由于第43块板反映了提馏段轻、重组分质量分数变化,不适合用来控制塔顶邻产品质量,由此可以得出精馏段第29块板最适宜作为灵敏板,与改变回流确定的灵敏板位置是一致的。

对于不同的分离体系,灵敏板所处的位置不尽相同,有的在精馏段,也有的在提馏段,还有的精馏段与提馏段都有,这主要取决于分离体系的气液平衡性质[5]。

2.5 邻二甲苯精馏塔灵敏板温度控制实践

邻二甲苯精馏塔实际塔共有98块塔板,进料在第49块板;在第31块和第39块塔盘上设有热电偶,而在平时操作时大多数情况下是监控第31块板的温度,通过Aspen Plus稳态拟扰动流程模,确定邻二甲苯精馏塔灵敏板是第29块理论板,精馏塔按效率70%设计,冷凝器作为1块理论板,第29块理论板板相当于在实际塔盘的第40块板,操作时将相邻的安装了热电偶的第39块看作灵敏板,将第39块塔板温度与塔回流进行串级控制。通过一个多星期的试运行,发现邻二甲苯精馏塔实际塔第39板比第31板的温度波动大(见图5),表明塔的操作工况发生波动时第39块塔板温度变化更灵敏,且与模拟结果相果吻合。同时在第39块板温度与塔回流串接控制后塔运行稳定,操作调整方便快捷,邻二甲苯产品质量得到有效控制,因此可以将第39块实际塔板确定为塔的灵敏板,邻二甲苯精馏塔的操作实践证明Aspen Plus流程模拟数据指导生产是准确可信的。

图5 邻二甲苯精馏塔灵敏板与回流串级控制时第31、39块实际塔板温度

3 结论

(1)通过改变回流量、塔进料组成和再沸器热负荷进行Aspen Plus流程模拟,可以确定邻二甲苯精馏塔的灵敏板是第29块理论塔板。

(2)根据流程模拟确定的灵敏板与回流串接控制后,提高了塔的运行平稳性和产品合格率,同时说明Aspen Plus模拟软件指导生产是准确可靠的。

(3)采用的灵敏板判据方法不同,灵敏板在精馏塔中所处的位置也有所不同,但模拟计算必须与实际精馏塔操作相结合,才能有效确定灵敏板位置。