烃重组化工轻油作乙烯原料应用评价研究

2022-09-14潘丽鑫贲旭东刘学龙韩小平

潘 宇 潘丽鑫 贲旭东 刘学龙 韩小平

(1 中国石油吉林石化公司研究院,吉林 132021;2 黑龙江大学化学化工与材料学院,黑龙江 哈尔滨 150080)

乙烯装置作为石油化工行业的龙头,作用非常大,其衍生产品种类多,如聚乙烯、聚丙烯及芳烃等均为国民生活必需品[1]。乙烯工业为石油化工产业的核心,其产品占石化产品的75%以上[2],乙烯装置加工的原料有石脑油、芳烃抽余油、加氢裂化尾油等多种轻质原料。随着我国乙烯生产企业数量的迅猛增长,乙烯装置逐渐向大规模方向发展,优质乙烯裂解原料短缺问题逐渐显现,通过构建炼化一体化和外购原料,在一定程度上缓解了乙烯原料的供求矛盾,但乙烯原料供应依旧存在巨大缺口[3-7]。

由于质量较低,烃重组化工轻油一般直接调入汽油中,但随着国务院发布《打赢蓝天保卫战三年行动计划》,明确禁止以化工原料名义出售调和油组分,禁止以化工原料勾兑调和油。同时,随着相关政策的出台,成品油消费税监管收紧,调和油市场逐步萎缩。优化生产加工方案,利用化工轻油增产高附加值产品,是企业增产增效和提供竞争力的有效途径[8-11]。若实现烃重组化工轻油用作乙烯原料,可拓宽乙烯原料来源,大大降低乙烯生产成本。文章开展了烃重组化工轻油加氢前后原料裂解性能对比、最佳裂解条件的确定、烃重组化工轻油作乙烯原料与调入汽油中经济效益对比、烃重组化工轻油加氢作乙烯原料与外购石脑油乙烯原料经济性评价对比分析等各项研究。

1 试验部分

1.1 试验原料及仪器设备

试验原料:烃重组化工轻油,某炼油厂;氢气,纯度不低于99.99%,云雀公司;Pd/Al2O3催化剂,天津大学。

试验仪器:DMA-4500密度仪,奥地利安东帕有限公司;DRD-100自动馏程测定仪,大连石油仪器有限公司;Agilent 7890气相色谱仪,安捷伦有限公司。

1.2 蒸汽裂解模拟评价试验

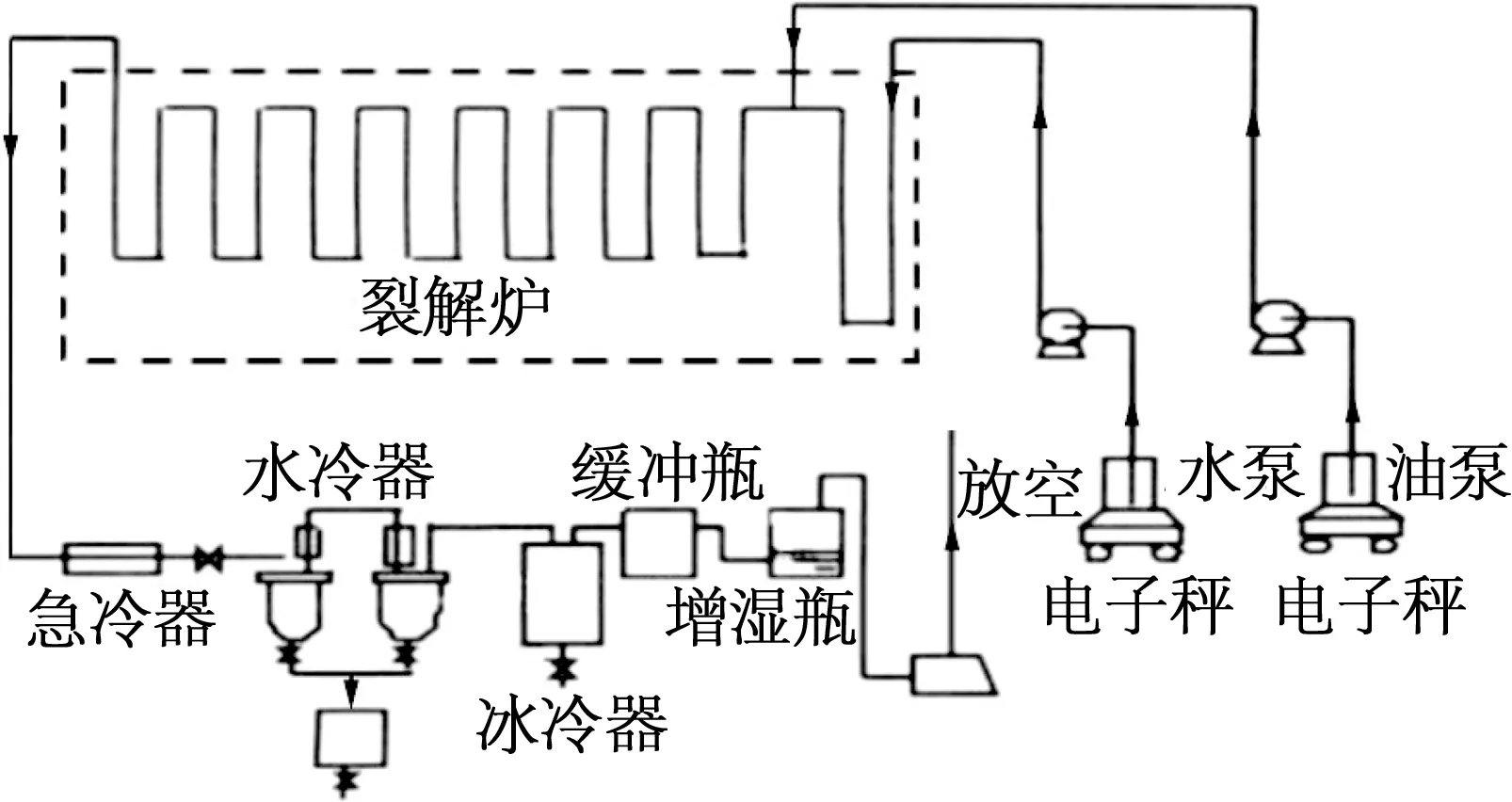

模拟裂解炉反应器出口温度升至设定温度,向汽化炉内注入稀释水,稀释水汽化后进入反应器第四段入口;当整个反应器各段温度达到设定值后,启动进料泵向系统进料,裂解气走旁路经三通阀后放空,调整进料量的同时进行反应正路系统置换;当进料量达到设定值后,通过切换开关把反应产物切入正路系统,进行评价试验,在试验过程中根据试验周期长短进行裂解气体取样,并立即进行分析;当试验周期达到预定值时,通过切换开关将裂解气切入旁路系统,停止进料,系统进行氮气置换吹扫,用已称量的容器收集正路系统中冷却下来的裂解油品及冷凝水,进行油、水分离,分别称量,根据试验打印的报表和分析数据,进行数据处理后即可得到裂解产物分布数据。蒸汽裂解模拟评价装置如图1所示。

图1 蒸汽裂解模拟评价试验装置

1.3 分析方法

裂解气相产物:Agilent 7890气相色谱仪,色谱柱为HP-PLOT Al2O3/KCl(50 m×0.53 mm×10 μm)毛细管柱,柱箱初始温度40 ℃,升温速率为10 K/min,控制器温度250 ℃,用外标法进行各组分定性及定量分析。

裂解液相产物:Agilent 7890气相色谱仪,烷烃、烯烃、环烷烃、芳烃(PONA)柱,前进样口250 ℃,后检测器火焰离子化检测仪(FID)250 ℃,分流比100∶1,校正面积归一进行定量分析。

2 结果与讨论

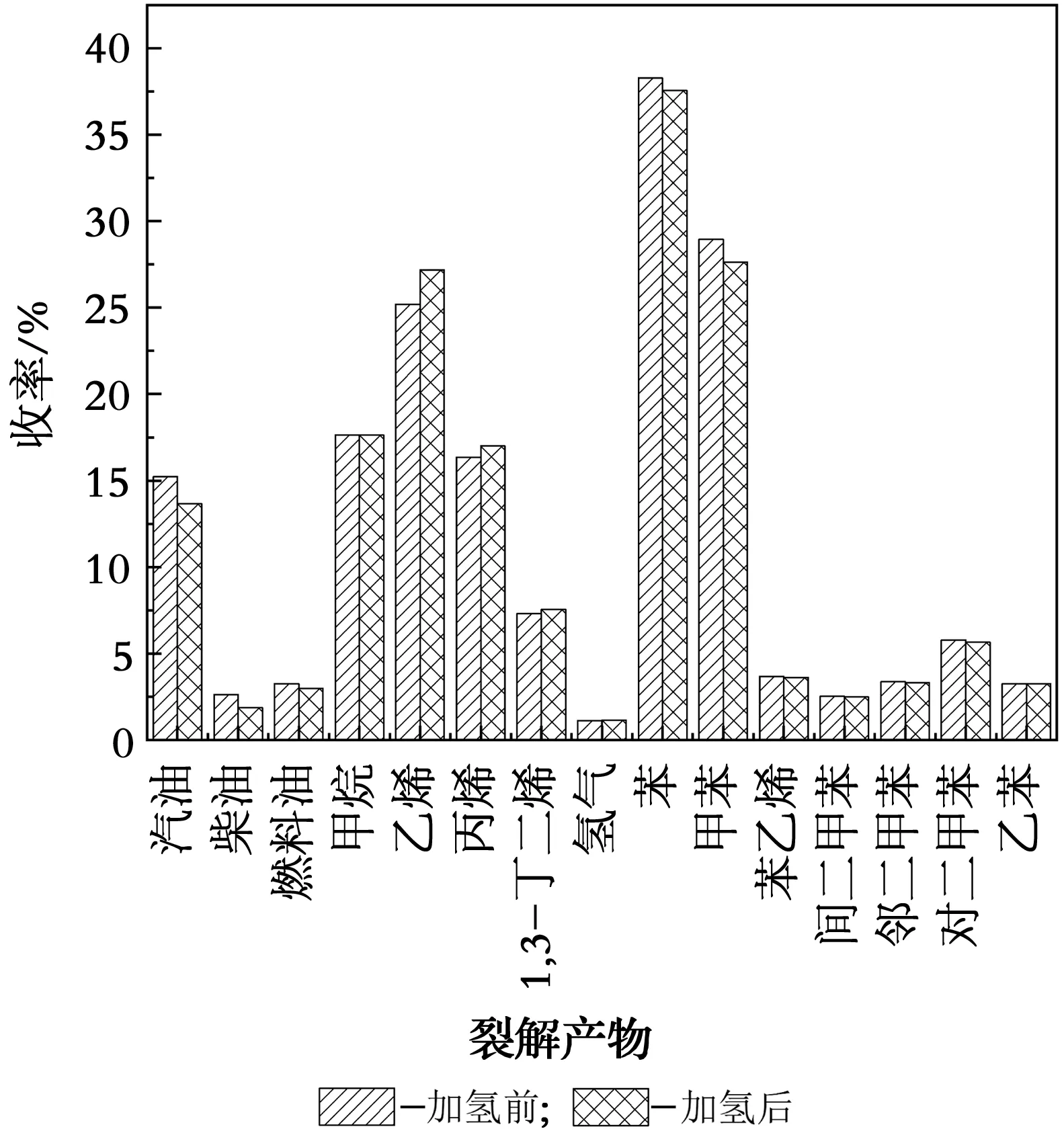

2.1 烃重组化工轻油加氢前后物性评价

加氢反应在固定床反应器中进行,原料经计量泵计量后,通过柱塞泵升至反应压力,与氢气混合后进入反应器,反应产物经冷却后进入气液分离器进行分离,液体进入产物收集罐,取样分析产物组成。采用Pd/Al2O3为加氢催化剂,催化剂装填量50 mL。评价条件:反应入口温度50 ℃,反应压力2.5 MPa,液体体积空速0.4 h-1,氢/油物质的量比2.5。烃重组化工轻油加氢前/后PONA分析结果见表1。

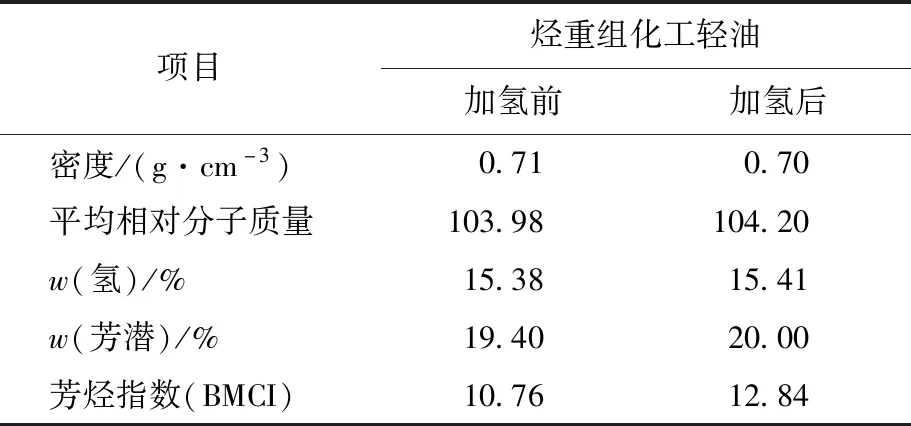

表1 烃重组化工轻油加氢前/后PONA分析结果

加氢前族组成(质量分数)分别为正构烷烃6.97%、异构烷烃52.25%、烯烃23.45%、环烷烃16.10%、芳烃0.95%。通过加氢反应,加氢后烃重组化工轻油原料组成(质量分数)分别为正构烷烃8.63%、异构烷烃57.03%、烯烃9.16%、环烷烃19.57%、芳烃1.58%。根据烃重组化工轻油物性分析数据可知:烃重组化工轻油加氢后,烯烃质量分数由原来的23.45%降低到9.16%,烯烃加氢饱和度则为60.94%。其中烯烃加氢饱和度低的原因为,小试加氢评价装置操作压力为2.5 MPa,而工业加氢装置压力为7.0 MPa,小试加氢装置的加氢饱和效果要低于工业加氢装置。

2.2 烃重组化工轻油加氢前、后裂解性能研究

实验在停留时间为0.205 s、出口压力为0.085 MPa、水油质量比为0.50的条件下进行,在实验室蒸汽热裂解装置分别进行了裂解温度为838 ℃下烃重组化工轻油加氢前、后裂解性能的评价试验,主要裂解产物收率的变化结果见图2。

图2 主要裂解产物收率变化

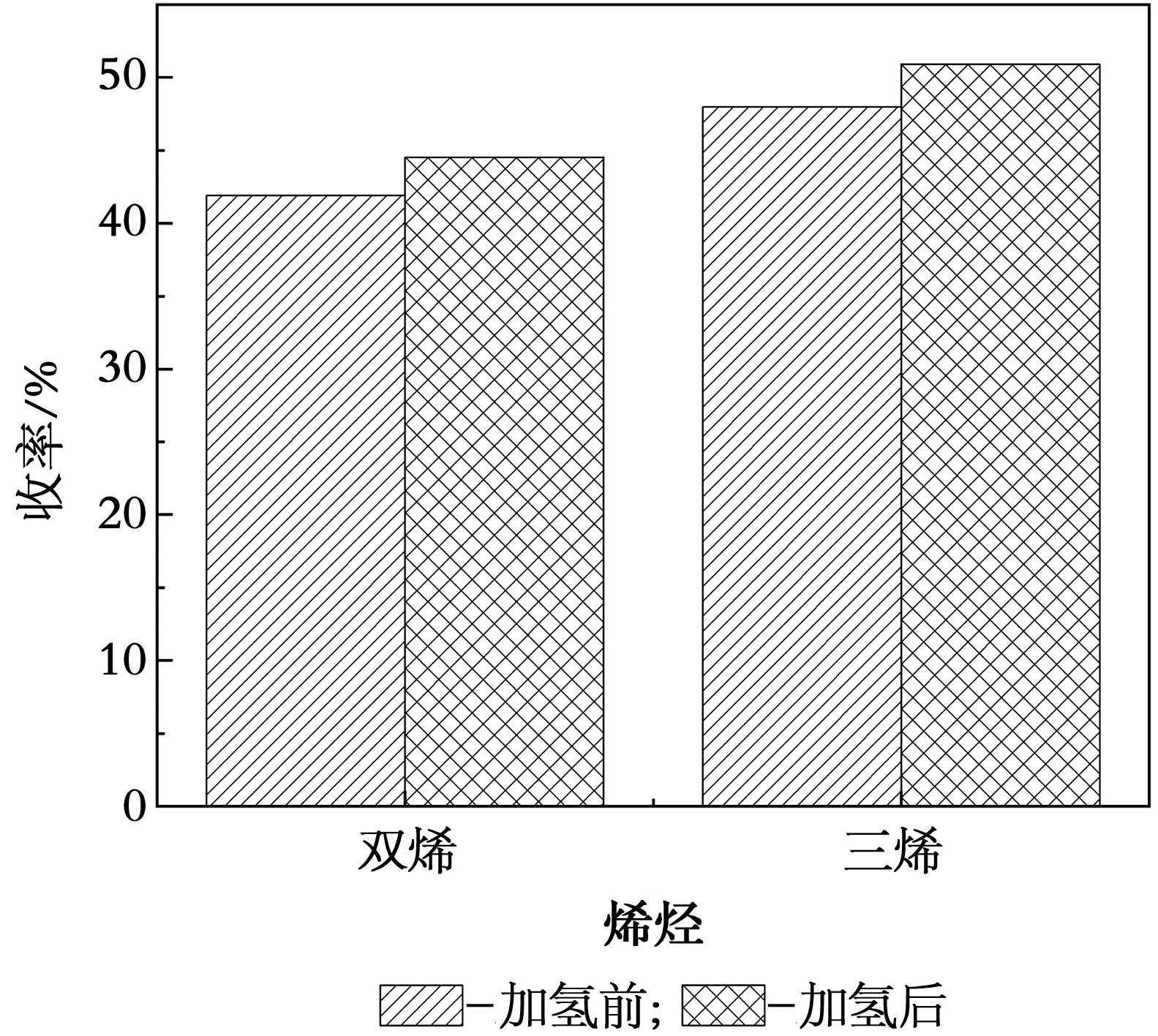

加氢前后烯烃收率对比见图3所示。从图2和图3可知:相比于加氢前的烃重组化工轻油,加氢后裂解双烯收率提高了2.60个百分点,三烯收率提高2.92个百分点,说明通过加氢可提高烃重组化工轻油裂解性能,使其更适合用作乙烯裂解原料。

图3 加氢前后烯烃收率对比

2.3 烃重组化工轻油作乙烯原料研究

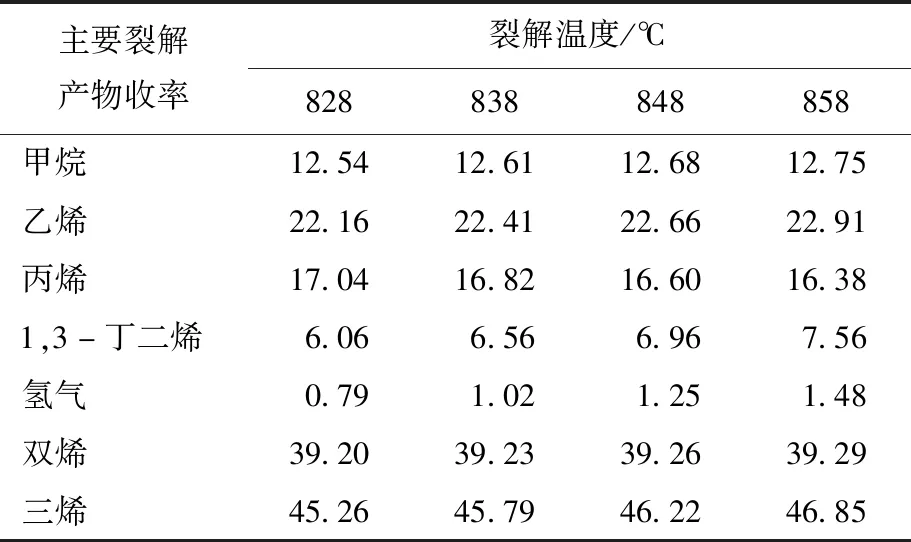

根据工厂实际运行情况,设定模拟裂解炉反应器出口温度,选择在停留时间为0.205 s、出口压力为0.085 MPa、水油质量比为0.45的条件下,考察烃重组化工轻油裂解温度的影响,在实验室蒸汽热裂解装置分别进行裂解温度为828 ℃、838 ℃、848 ℃、858 ℃条件下的加氢烃重组化工轻油裂解性能评价试验,评价结果及主要裂解产物收率如表2所示。

表2 烃重组化工轻油水油质量比0.45条件下主要裂解产物收率 %

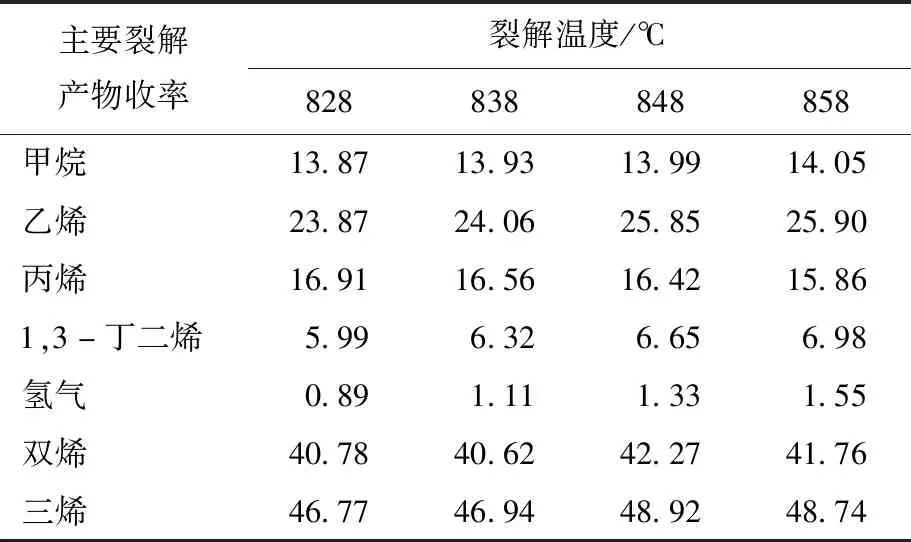

在停留时间、出口压力均不变,水油质量比调整为0.50的条件下,考察烃重组化工轻油裂解温度影响,在实验室蒸汽热裂解装置分别进行了裂解温度为828 ℃、838 ℃、848 ℃、858 ℃条件下的加氢烃重组化工轻油裂解性能评价试验,评价结果及主要裂解产物收率如表3所示。

表3 烃重组化工轻油水油质量比0.50条件下主要裂解产物收率 %

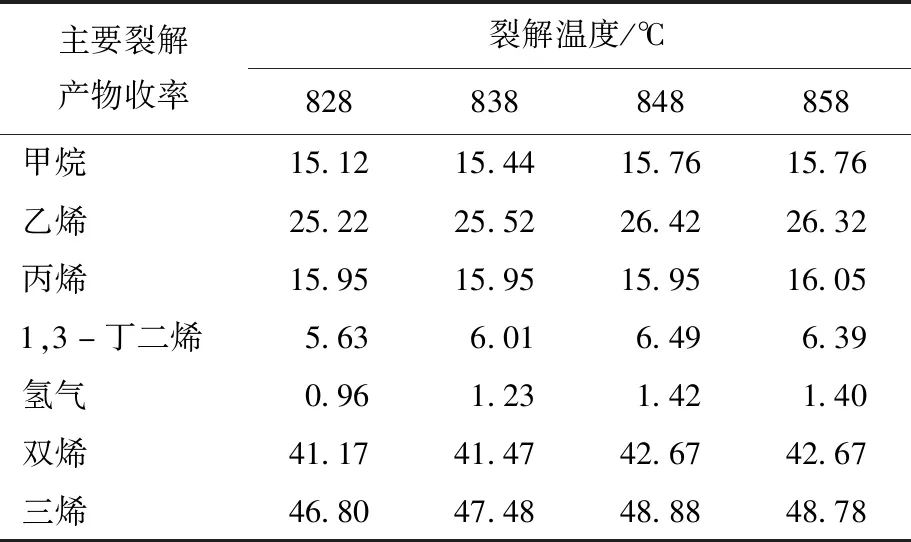

在停留时间、出口压力均不变,水油质量比调整为0.55的条件下,考察烃重组化工轻油裂解温度影响,在实验室蒸汽热裂解装置分别进行了裂解温度为828 ℃、838 ℃、848 ℃、858 ℃条件下的加氢烃重组化工轻油裂解性能评价试验,评价结果及主要裂解产物收率如表4所示。

表4 烃重组化工轻油水油质量比0.55条件下主要裂解产物收率 %

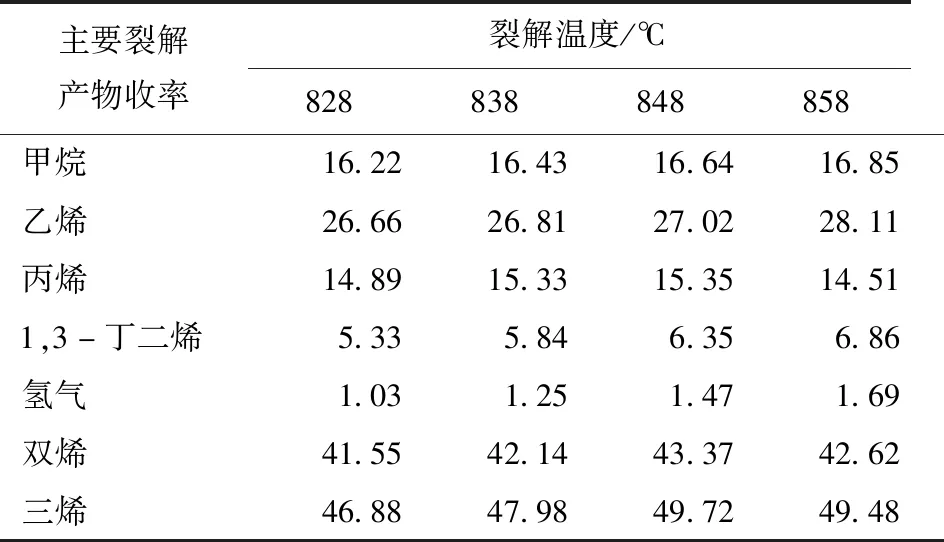

在停留时间、出口压力均不变,水油质量比调整为0.60的条件下,考察烃重组化工轻油裂解温度影响,在实验室蒸汽热裂解装置分别进行了裂解温度为828 ℃、838 ℃、848 ℃、858 ℃条件下的加氢烃重组化工轻油裂解性能评价试验,评价结果及主要裂解产物收率如表5所示。

表5 烃重组化工轻油水油质量比0.60条件下主要裂解产物收率 %

由表2~5可以看出:加氢后的烃重组化工轻油随着温度逐渐升高,稀释比加大,双烯收率及三烯收率均有明显变化,同一温度下,水油质量比为0.60时,双烯及三烯收率达到最大值。

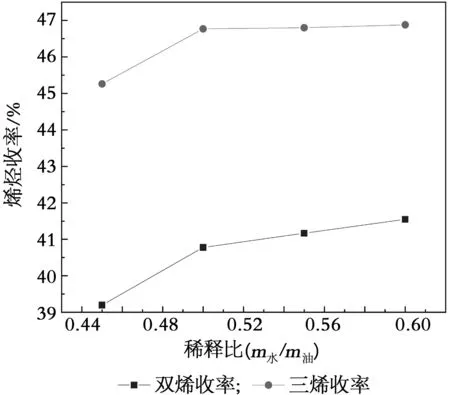

以裂解温度828 ℃为例(见图4),裂解产物中双烯和三烯收率在水油质量比大于0.50时增速减慢,考虑水油质量比由0.50升高至0.60时,收率增加不明显,因此考虑到能耗等问题,将最佳水油质量比定为0.50。

图4 同一温度不同稀释比的裂解结果

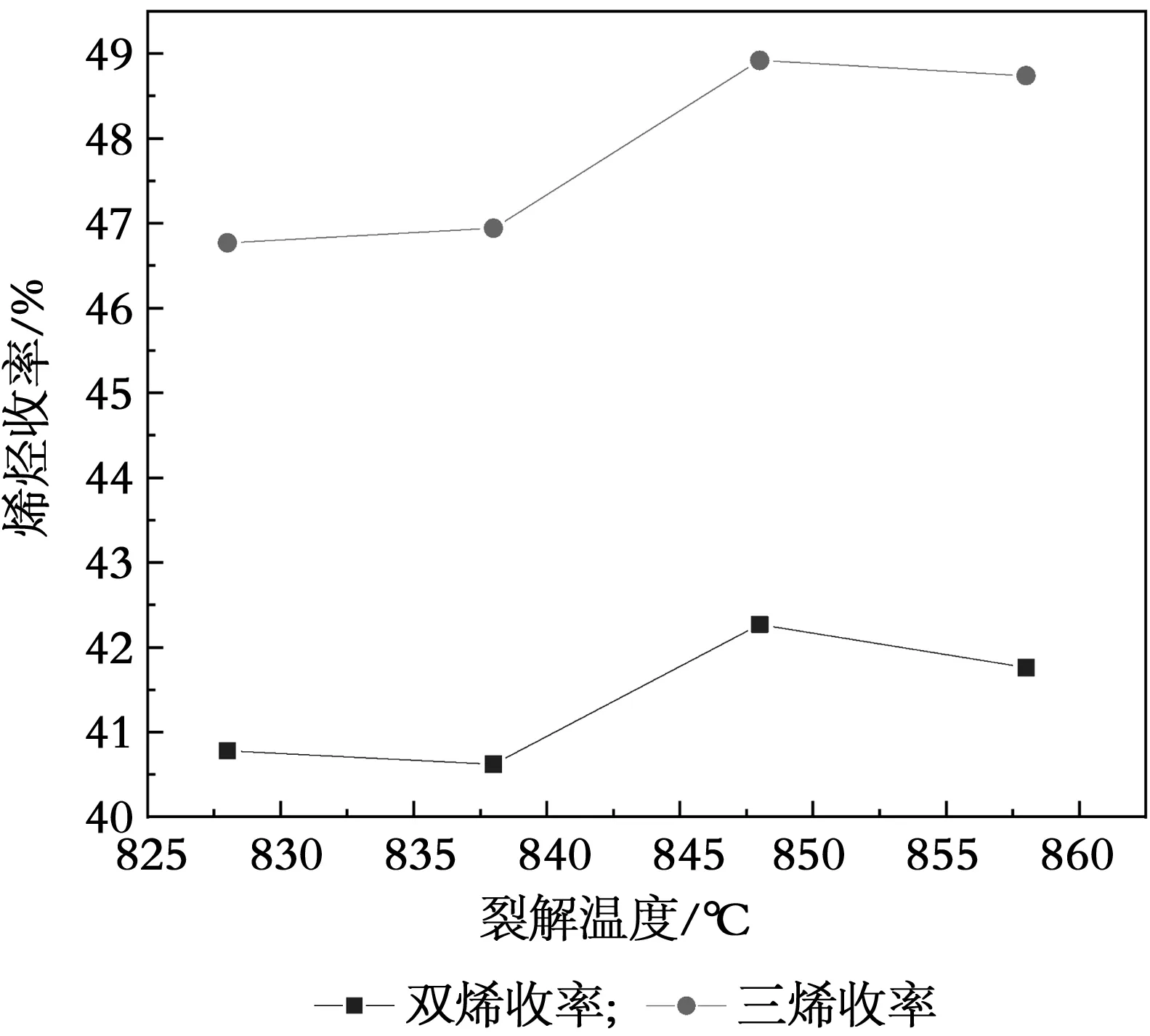

在水油质量比为0.50条件下,温度在848 ℃裂解时(见图5),双烯及三烯收率达到最大值,优于其他3个裂解温度。因此,加氢后烃重组化工轻油适宜的裂解温度为848℃,相比于工厂实施的850 ℃,降低了2 K,可以降低大量能耗,也符合当前绿色低碳经济发展趋势要求。

图5 同一稀释比不同温度的裂解结果

2.4 烃重组化工轻油作乙烯原料经济评价研究

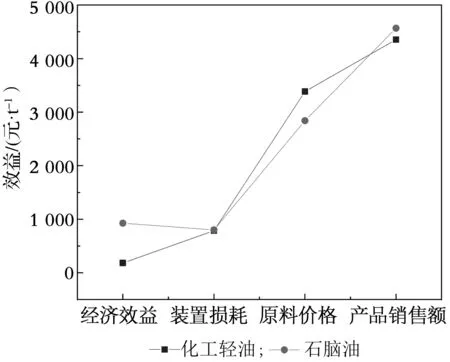

为了更好地发挥烃重组化工轻油的价值,进行加氢烃重组化工轻油作乙烯原料与调入汽油中效益对比以及烃重组化工轻油作乙烯原料与外购石脑油经济效益的对比,经济效益计算中综合考虑乙烷、丙烷循环裂解、乙炔加氢、裂解汽油加氢费用等因素。利用乙烯装置经济评价模型,在裂解温度为848 ℃,水油质量比为0.50条件下,对烃重组化工轻油加氢与甘井子石脑油为裂解原料进行了对比,确定了最终产品分布结果及经济效益评价结果(见图6)。

图6 化工轻油与石脑油效益对比

外购乙烯原料到厂价格2 840元/t,93#汽油价格3 255元/t(不含税),烃重组化工轻油加氢成本按130元/t计算。从图6可知:在不考虑外购乙烯原料前提下,烃重组化工轻油加氢作乙烯原料与调入汽油方案相比,可使企业效益增加183.1元/t。而采用外购乙烯原料作乙烯原料方案经济效益为925.3元/t,大于烃重组化工轻油加氢作乙烯原料方案,说明采用外购乙烯原料替代烃重组化工轻油加氢作乙烯原料方案效果更好,可增加效益742.2元/t,符合提质增效的目的。

3 结论

(1)通过加氢可以提高烃重组化工轻油裂解性能,同种裂解条件下,经加氢处理后的烃重组化工轻油双烯收率提高2.60个百分点,三烯收率提高2.92个百分点。

(2)加氢后烃重组化工轻油,在裂解温度为848 ℃,水油质量比为0.5,压力为0.085 MPa的条件下,双烯及三烯收率达到最大值,双烯收率可以达到42.27%,三烯收率可以达到48.92%,均优于其他裂解温度。

(3)烃重组化工轻油加氢后可作乙烯原料,其经济性高于调入汽油方案,低于外购石脑油作乙烯原料方案,但可以拓宽乙烯裂解原料来源,降低生产成本,并在一定程度上有效缓解乙烯原料不足的问题。