页岩油废弃油基钻井泥浆减压热蒸馏处理研究

2022-09-14赵登飞马天奇白林森施里宇陈林皓

赵登飞,马天奇,白林森,施里宇,陈林皓

(1.延长油田股份有限公司靖边采油厂,陕西 榆林 718500;2.陕西延长石油(集团)有限责任公司研究院,西安 710065)

0 引言

油基钻井液具有良好的携砂能力、润滑性、热稳定性和流变性能[1],在油气钻探尤其是复杂钻探过程中被广泛使用。在页岩油气钻井过程中,油基钻井液中各种无机、有机添加剂的使用,使得最终产生的废弃油基钻井泥浆成分复杂,处理难度极大[2],对环境造成严重威胁[3]。如何有效的对页岩油废弃钻井泥浆进行固-液分离,并提取其中的油分重新利用,是目前研究的热点[4]。

由于废弃油基泥浆中的油分大多为柴油[5-6],经分离后可用于油基钻井液回配[7],因此负压抽吸、化学破乳、离心等技术工艺是目前常用的减量化工艺,但是这种工艺处理后的泥浆油、水含量仍然较高[8]。热解或热脱附工艺[9]通常能快速且彻底的进行含油污泥固、液分离,达到无害化处理的目的,但是其高能耗导致操作成本过高,且对泥浆中的柴油组分破坏严重,造成资源的浪费。

对温度要求相对较低的热蒸馏技术逐渐被认为有良好的应用前景[10-11],该方法利用蒸馏原理,通过外部提供热量,将油组分加热到沸点使其气化,实现油基泥浆固相与气相的分离,从而回收矿物油份[1]。然而油基泥浆中的油分在常压下馏程通常为200~400 ℃,需要较高的温度和能耗才能完成油分回收,且较高分子量石油烃的回收不彻底[9]。

有研究表明,利用减压热蒸馏技术处理废液时,可以在更低的加热温度下使水分与污染物分离[12-13]。这是由于随着热蒸馏系统内压力的降低,待处理液体的沸点也随之下降。如果将这一现象应用于废弃油基泥浆的热蒸馏处理过程,随着泥浆中的油、水组分的表面压力下降,其液相组分的沸点也随之降低,即在较低温度下可达到较高的热蒸馏效率,提高分子量较高的柴油组分从泥浆固相中的析出率。

该研究拟采用热蒸馏方法处理废弃页岩油钻井泥浆,确定适宜的预处理参数,对比常压和减压蒸馏条件下的经预处理后的废弃钻井泥浆的处理效果,将分离出的油分与柴油组分进行组分差异分析,最后回配油基钻井液并进行性能分析。

1 实验材料与方法

1.1 实验材料与仪器

实验中配制钻井液所需的柴油为市售0号柴油。废弃油基钻井泥浆取自陕西延长油田中探73井,搅拌均匀后备用,记为样品A,经实验分析,其组成见表1。泥浆中含水量、含油量均较高,分别达到27.26%和16.03%,在泥浆处理中应将这2个参数作为重点研究对象。实验中用到的主要实验仪器见表2。

表1 废弃油基钻井泥浆组成Table 1 Components of waste oil-based drilling mud

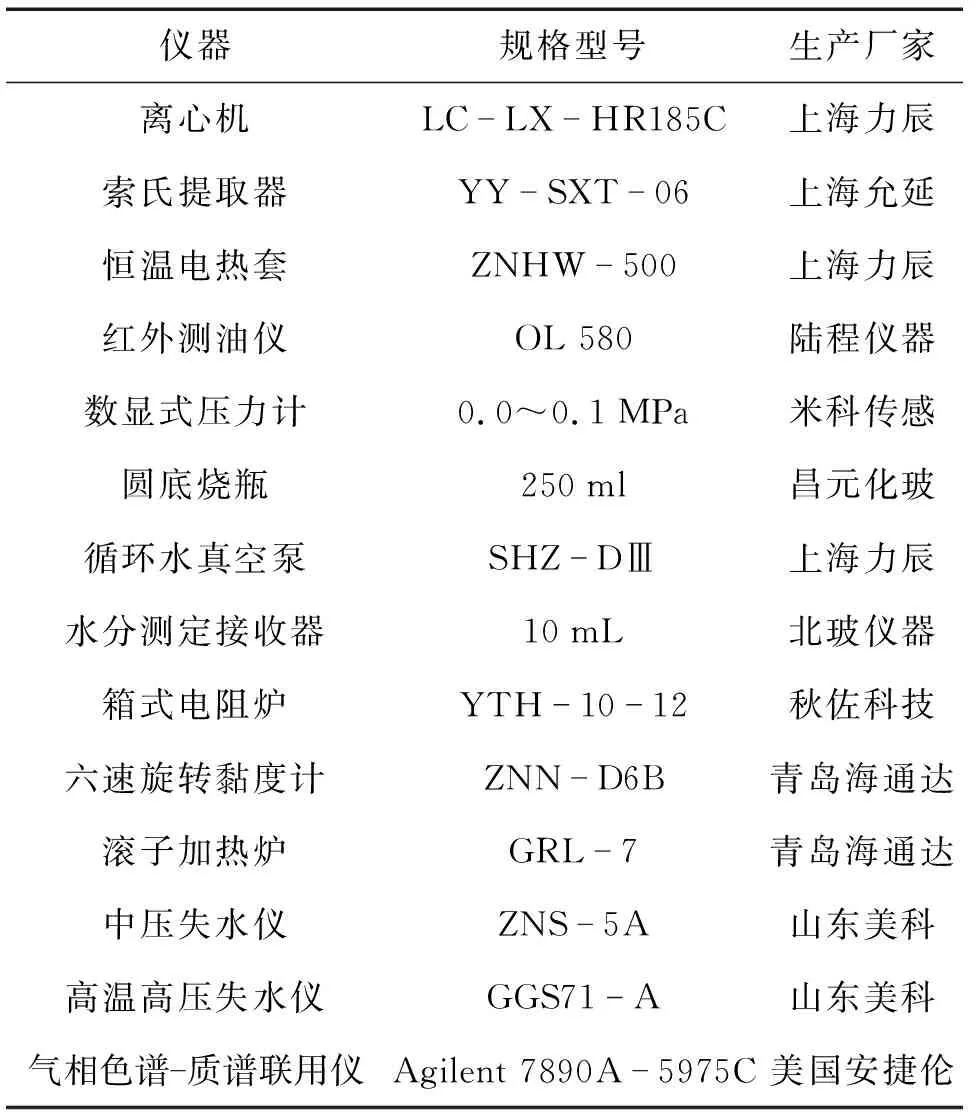

表2 实验仪器Table 2 Experimental apparatus

图1所示为减压蒸馏装置图,将待蒸馏钻井泥浆置于圆底烧瓶,通过电热套将泥浆加热到预设温度,安全瓶外接真空泵维持装置内气压恒定,通过冷凝的方法将圆底烧瓶中蒸馏出的气相液化后收集至冷却液收集瓶中,即为馏出水和馏出油,残余固相仍存于圆底烧瓶中待测。

图1 减压蒸馏装置图Fig.1 Diagram of vacuum distillation

1.2 分析内容与方法

实验中的各项分析内容与分析方法如下[14-15]:泥浆含水量依据GB/T 260—2016《石油产品水含量的测定——蒸馏法》进行测定;泥浆含油量选用索氏提取-红外分光光度法进行测定;固含量与其他有机质含量采用灼烧减量法进行测定;油分中的烃含量采用气相色谱-质谱联用仪进行测定;钻井液表观黏度和塑性黏度采用六速旋转黏度计测定;API失水量利用中压失水仪测得;高温高压失水量利用高温高压失水仪测得。

2 实验结果与讨论

2.1 离心预处理

在进行热处理前,应首先对废弃泥浆样品A进行离心预处理,尽可能多的去除样品中的水、油等组分,从而有利于降低后续热蒸馏过程的能量消耗,节约成本。此外,离心预处理过程还可以避免热蒸馏过程由于加热不均导致的暴沸,降低安全风险。

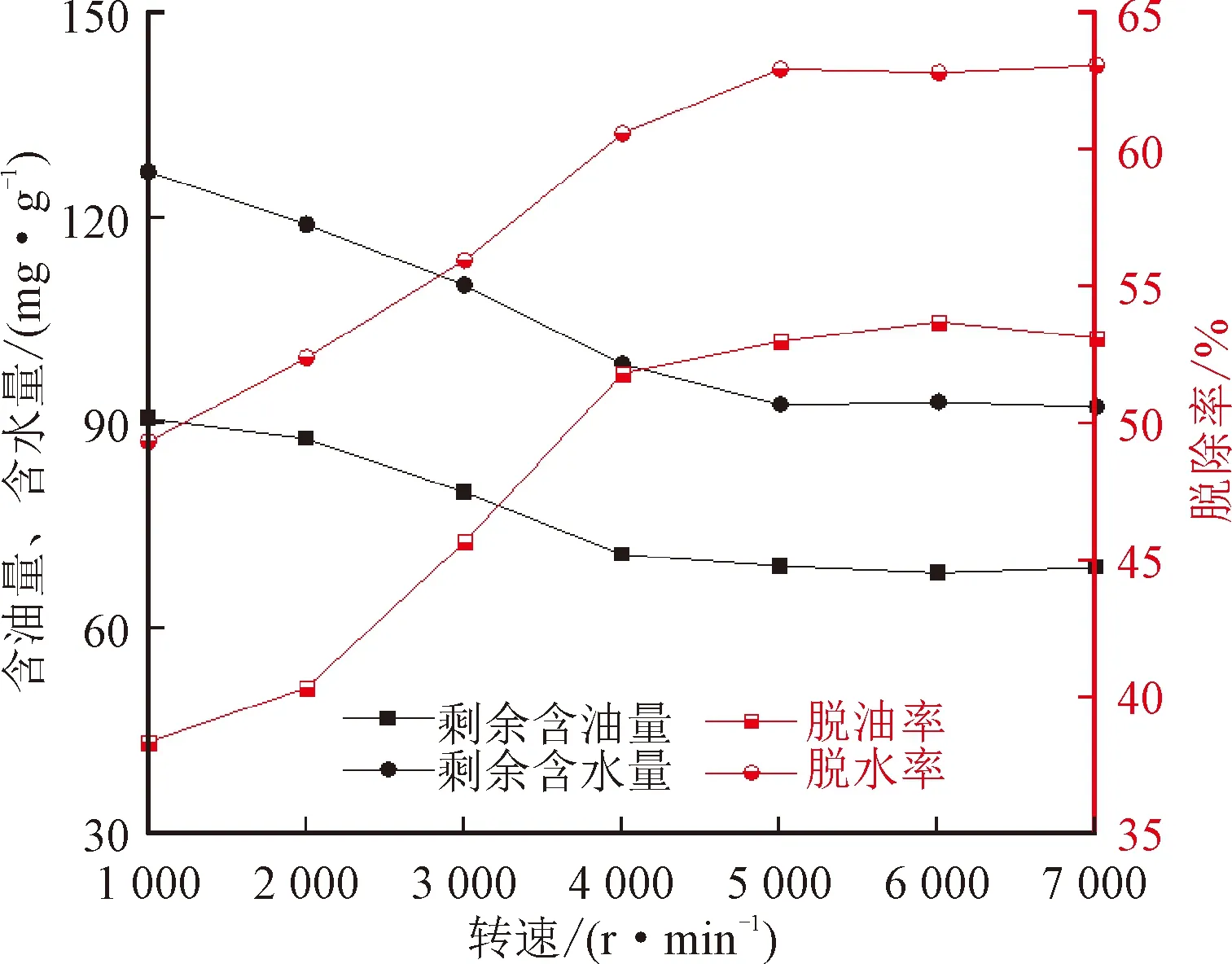

取混合均匀的废弃钻井泥浆样品A,置于离心管中,在不同离心转速条件下离心30 min,处理效果如图2所示。由图2可知,当离心机转速为1 000 r/min时,废弃油基泥浆的脱油率不足40%,脱水率约为50%。随着离心机转速的增加,废弃油基泥浆的油、水脱除率均有明显提高,其中脱油率在离心机转速为3 000~4 000 r/min时增加较为明显,这可能是由于离心机转速达到4 000 r/min时,废弃油基泥浆内部的油-水乳化体系在强离心力的条件下产生了破乳作用;继续提高转速,对泥浆中的油、水脱除作用不大,最高脱油率为53.70%(转速=6 000 r/min),最高脱水率为63.05%(转速=7 000 r/min)。综合考虑离心处理的效果与运行成本,后续实验中选择离心机转速条件为5 000 r/min。

图2 不同离心机转速对泥浆油、水脱除的影响Fig.2 Effect of centrifugal speed on oil and water removal

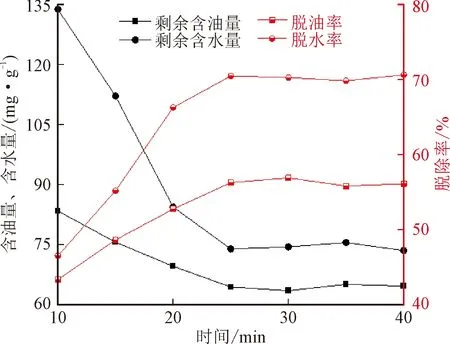

重新取混合均匀的钻井泥浆样品A,在5 000 r/min转速条件下,考察不同离心时间(10~40 min)后的废弃钻井泥浆固相的含水率、含油量,结果如图3所示。

图3 不同离心时间对泥浆油、水脱除效果的影响Fig.3 Effect of centrifugal time on oil and water removal

由图3可知,在离心时间为10 min时,废弃油基泥浆的脱油率和脱水率分别为43.3%和46.48%,随着离心时间的增长,离心脱油率和脱水率逐步提高,并在离心时间达到25 min后趋于稳定。离心机转速为5 000 r/min时,最高脱油率为55.86%(离心时间=30 min),脱水率为70.62%(离心时间=40 min)。为获得良好的离心效果,拟在预处理中选择离心时间为30 min。

2.2 常压与减压低温热蒸馏处理效果对比研究

化合物的沸点随着外界压力的不同而产生变化,沸点较高的化合物(如柴油组分,沸点180~410 ℃)在达到沸点前即有可能发生分解、聚合或者氧化反应[16]。减压蒸馏可以通过降低蒸馏体系的压力来降低目标化合物的沸点,从而减少目标化合物在蒸馏过程中的损失。如果将上述原理利用于废弃油基泥浆处理,随着系统压力的降低,其中的水分和柴油组分沸点也将随之降低,从而有利于重组分的脱出,并在较低温度下获得较高的油、水脱除率。因此,有必要通过分析压力、蒸馏温度和蒸馏时间对预处理后的泥浆油、水脱除率的影响,获得最优蒸馏参数。

2.2.1 蒸馏压力的影响

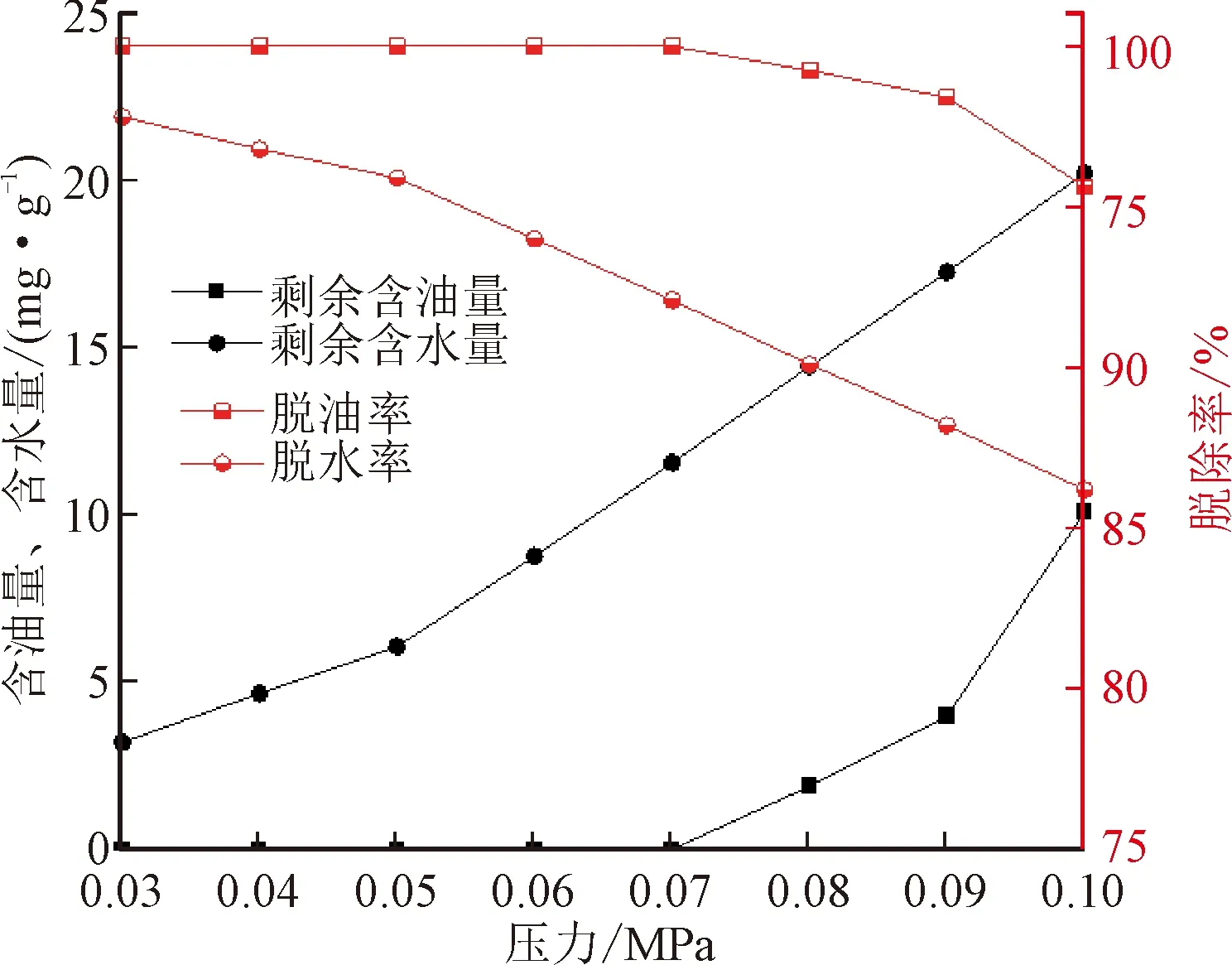

首先考察压力对热蒸馏效果的影响。取50 g废弃油基泥浆样品,经5 000 r/min离心30 min后,取固相置于圆底烧瓶中,连接好热蒸馏装置,检查装置的气密性。为了防止暴沸,应首先开启真空泵,将装置内温度逐步稳定在200 ℃,考察不同压力(0.03~0.10 MPa)下蒸馏60 min后的泥浆固相油、水脱除效果,结果如图4所示。

图4 不同蒸馏压力对泥浆油、水脱除效果的影响Fig.4 Effect of distillation pressure on oil and water removal

由图4可知,废弃油基泥浆经200 ℃,0.07 MPa条件下蒸馏60 min,其中的水分可完全脱除;同样的温度和蒸馏时间条件下,当系统内压力为常压(0.10 MPa)时,脱油率仅为86.2%,当系统内压力降至0.03 MPa时,脱油率可达到最高的97.8%。由此可见,系统压力的降低有利于废弃油基泥浆固相中油分和水分的脱除,后续实验将进行常压和减压(0.03 MPa)低温热蒸馏的处理效果对比研究。

2.2.2 蒸馏温度的影响

取50 g废弃油基泥浆样品,经5 000 r/min离心30 min后,取固相置于圆底烧瓶中。连接好热蒸馏装置,检查系统后,缓慢升温,在常压和减压(0.03 MPa)条件下分别考察不同温度蒸馏60 min后的油、水脱除效果。由于回收的柴油具有回配钻井液的潜在价值,过高的温度可导致柴油组分热解甚至气化[16],因此热蒸馏温度选择较低的100~300 ℃,实验结果如图5所示。

图5 不同蒸馏温度对泥浆油、水脱除效果的影响Fig.5 Effect of distillation temperature on oil and water removal

由图5可知,温度的升高可以显著提高废弃油基泥浆的油水脱除效果。当温度为100 ℃,经过60 min减压蒸馏,泥浆固相含水率即可达到4.1 mg/g,脱水率超过98%;而同样温度和时间条件下进行常压蒸馏,脱水率不足75%,只有将温度提高至220 ℃,进行60 min常压蒸馏,其脱水率才能达到99%以上。

当温度为100 ℃时,经过60 min减压蒸馏,泥浆固相的含油率为19.6 mg/g,脱油率超过85%,而若要达到同样的脱油效果,常压蒸馏的温度同样需要约220 ℃。当温度为260 ℃时,经过60 min的减压蒸馏,泥浆固相含油率为2.4 mg/g,可满足含油污泥无害化处理后应含油量应低于0.3%的标准要求[17]。在温度为300 ℃条件下蒸馏60 min,常压蒸馏和减压蒸馏的脱油率均达到最大值,分别为93.0%和98.7%,其中减压蒸馏后固相含油率为1.9 mg/g。

以上结果表明,经离心预处理后的废弃油基泥浆,可以采用热蒸馏方法进行进一步处理,且减压热蒸馏比常压热蒸馏更具优势。

2.2.3 蒸馏时间的影响

为获得更好的热蒸馏处理效果,研究了蒸馏时间对蒸馏效果的影响。取50 g废弃油基泥浆样品,经5 000 r/min离心30 min后,取固相置于热蒸馏装置的圆底烧瓶中。接好热蒸馏装置,检查系统后,缓慢升温,在常压和减压(0.03 MPa)条件下分别考察300 ℃条件下蒸馏15~120 min后的泥浆固相油、水脱除效果,结果如图6所示。

图6 不同蒸馏时间对油、水脱除效果的影响Fig.6 Effect of distillation time on oil and water removal

由图6可知,当系统压力和温度恒定,延长蒸馏时间可显著提高废弃油基泥浆的油、水脱除率。在300 ℃,0.03 MPa条件下进行15 min的减压蒸馏,泥浆中的水分被完全脱除,剩余含油量为13.8 mg/g,脱油率也达到90.6%;要达到同样的油、水脱除效果,需要常压蒸馏时间约为45 min。

当减压蒸馏时间为45 min时,含油量即可降至0.3%以下,满足相关标准要求。继续增加减压蒸馏时间对泥浆含油量的去除效果开始降低,当减压蒸馏时间为90 min时,泥浆剩余含油量可低于0.1%,脱油率达到99.4%。当减压蒸馏时间大于90 min,泥浆脱油率几乎不再增加。常压蒸馏时间达到90 min时,废弃油基泥浆的脱油率可达到96.9%,此时废弃泥浆的含油率为4.5 mg/g,继续延长蒸馏时间脱油率收益开始降低,常压蒸馏时间为120 min时,脱油率最多可达到97.3%,此时泥浆含油率仍高于0.3%。

综合蒸馏能耗与废弃泥浆固相的油、水脱除效果,常压蒸馏时间以90 min为宜,减压蒸馏的最佳时间约为45 min。

2.2.4 馏出油分组成分析

将柴油、300 ℃温度下获得的减压馏出油及常压馏出油相分别做红外光谱分析以及气相色谱-质谱联用全烃分析,分析结果如图7所示。柴油的烃类组分为C9-C27,以C9-C21为主,含量最高的是C16组分;减压馏出油相的烃为C10-C27,以C11-C20为主,含量最高的是C15组分。

图7 柴油、减压蒸馏油与常压蒸馏油总离子流谱图Fig.7 Total ion current chromatograms of the diesel oil, vacuum distillation oil and atmospheric distillate oil

常压馏出油相的烃为C10-C25,以C11-C18为主,常压馏出油分的烃分布相对柴油、减压馏出油较窄,含量最高的是C13组分,尤其经常压蒸馏后,馏出油中缺少C26以上烃组分。这可能是由于我国柴油的95%馏出温度在365 ℃以下,而实验中选择的最高馏出温度为300 ℃,在此温度下难以馏出大分子的柴油烃组分所致。

以上结果说明:与常压蒸馏处理方法相比,经过减压热蒸馏处理后从页岩油废弃油基钻井泥浆中回收的油分与现场常规钻井泥浆配方中所使用的柴油组分更为接近,对柴油烃组分的保留效果更好。

2.3 回配钻井液性能研究

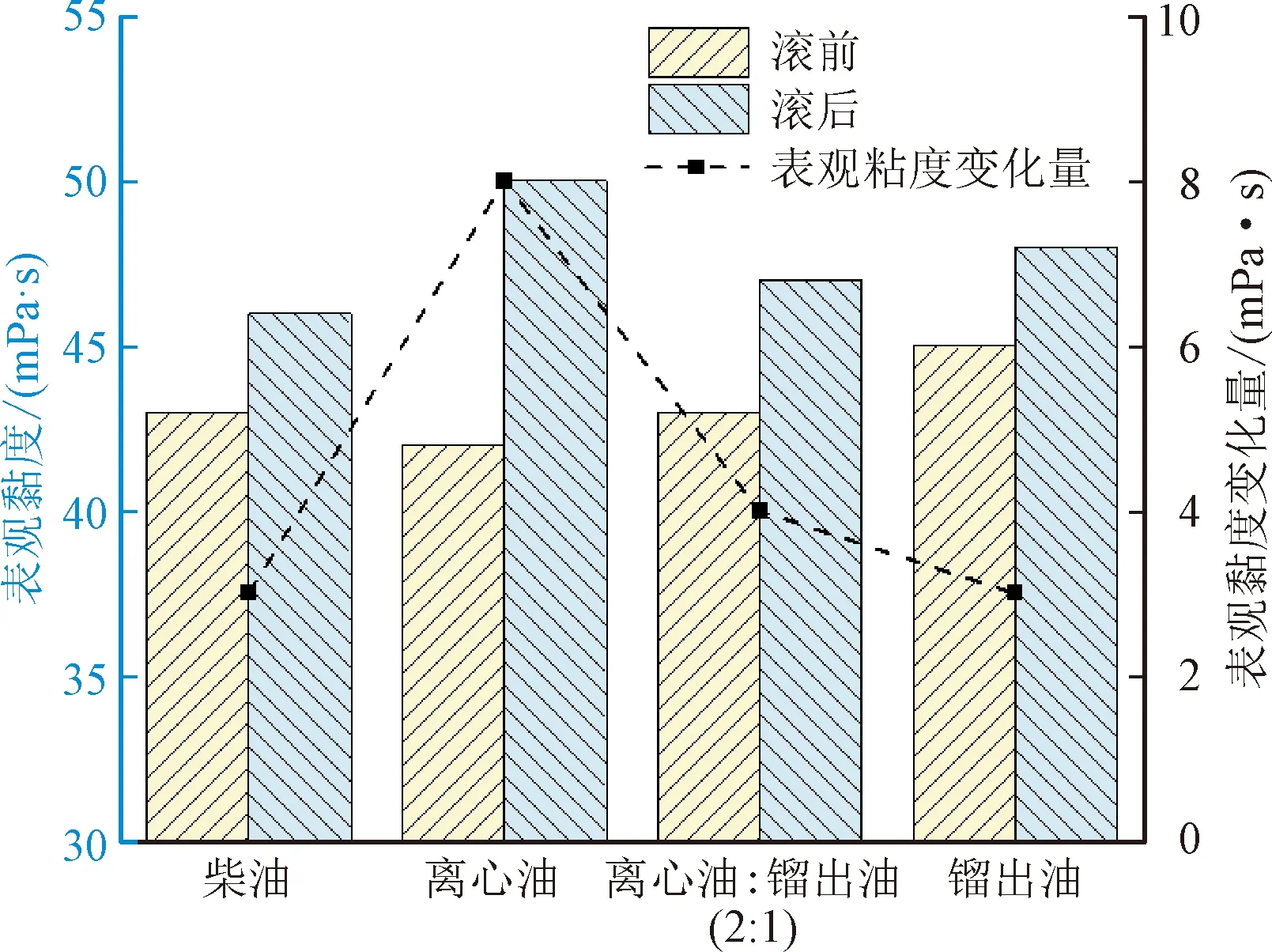

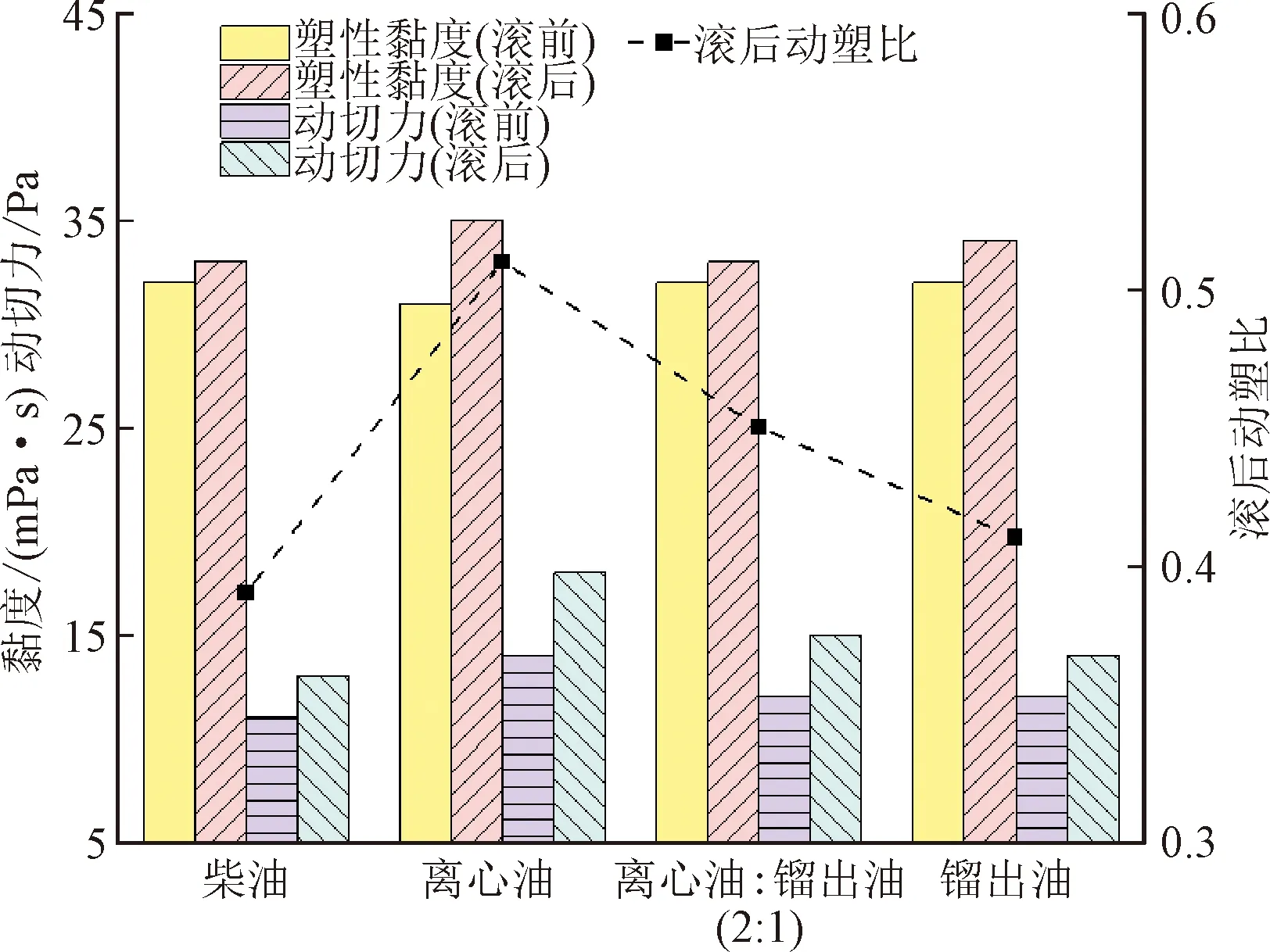

利用柴油、离心分离油以及减压馏出油(在0.03 MPa,300 ℃条件下蒸馏45 min)分别根据现场配方进行钻井液的配制,在滚子加热炉中经120 ℃高温滚动老化72 h,分析其流变性能和滤失性能,结果如图8~图10所示。

图8 配制钻井液表观黏度变化Fig.8 Variation of apparent viscosity of drilling fluids

图9 配制钻井液动塑比变化Fig.9 Variation of dynamic-plastic ratio of drilling fluids

图10 配制钻井液滤失性能变化Fig.10 Variation of filtration performance of drilling fluids

钻井液表观黏度是钻井液在流动过程中表现出的总黏度,一般来说钻井液表观黏度在经过老化后变化量越小,说明钻井液性能越稳定。由图8可知,经过高温滚动老化处理后,离心油的表观黏度变化量最大,为8 mPa·s-1,表明离心油的热稳定性较差,而馏出油与柴油热稳定性接近,表观黏度变化量均为3 mPa·s-1,将离心油与馏出油以2∶1的比例复配后进行钻井液的配制,其热稳定性相对离心油有明显改善,表观黏度变化量为4 mPa·s-1。

良好的钻井液要求既能提高钻头钻速,还需要在环形空间良好地携带岩屑,因此需要钻井液有良好的剪切稀释性能。剪切稀释性一般用动切力与塑性黏度的比值(简称动塑比)来衡量。经验证明,动塑比一般控制在(0.36~0.48) Pa/mPa·s较为适宜[18]。

图9中所示柴油、离心油、复配油(离心油∶馏出油=2∶1)和馏出油配制的钻井液的动塑比分别为0.39 Pa/mPa·s,0.51 Pa/mPa·s,0.45 Pa/mPa·s和0.41 Pa/mPa·s,离心油的动塑比过高,不适宜回配钻井液。这可能是由于离心油中少量钻屑导致的[19]。

钻井液失水量过大,会导致水敏性岩层吸水膨胀、坍塌,增加起下钻阻力,易导致卡钻、损害油层、影响下套管等多种问题。由图10可知,用4种油分所配制的钻井液72 h静态滤失量(API失水量)均较低,约为0.6~0.8。然而在高温高压状态下,钻井液滤失量有明显差异,其中柴油配制的钻井液失水量为2.2 mL,馏出油配制的钻井液失水量为2.6 mL,与柴油失水量接近,离心油配制的钻井液失水量为4.5 mL,该钻井液滤失量过高,难以满足正常钻井液使用要求。将馏出油与离心油以2∶1的比例复配后进行钻井液的配制,其高温高压失水量有所改善,滤失量为3.7 mL,基本满足钻井液的使用要求。

3 结论

1)离心预处理可以有效破乳,降低泥浆固相油、水含量,离心机转速5 000 r/min时,经过30 min的离心作用,脱油率和脱水率分别可以达到56%和70%。

2)减压蒸馏对废弃油基泥浆的油水脱除效果显著优于常压蒸馏,在0.03 MPa,300 ℃条件下,经过45 min的减压蒸馏,废弃油基泥浆中的含油率可降至0.3%以下。利用GC-MS分析结果表明,300 ℃下,减压蒸馏油可以较好地回收柴油烃组分。

3)经过72 h滚子加热炉老化后,利用减压馏出油配制的钻井液与市售柴油配制的钻井液热稳定性、流变性和滤失性能相差不大,而离心油的表观黏度、动塑比和高温高压失水量性能与市售柴油有明显区别,可以考虑将馏出油与离心油以一定比例混配后再制备钻井液。