踏板摩托车振动分析与改进

2022-09-14林俊发

林俊发

(厦门厦杏摩托有限公司,福建 厦门 361022)

1 造成整车振动的主要来源

摩托车的振动主要有以下几方面原因。1)路面的凹凸特性;2)发动机曲柄连杆组件的不平衡力;3)其他回转体的不平衡力,随着轮毂、 C.V.T部件(皮带盘)、飞轮等。其中路面凹凸特性所产生的外力可以通过车架结构、前/后减震器的设计来提高整车的抗振性和吸振性。随着制造工艺日益成熟,逐渐可以对轮毂、皮带盘、飞轮等回转体部件的转动惯量或动不平衡量进行管控,例如飞轮的动不平衡量通常要求小于10g·cm,对整车振动影响有限,容易找出问题。发动机曲柄连杆组件的不平衡力是导致整车振动的最主要的振动源,如果控制不当,不仅影响整车骑乘的舒适性,而且还可能导致车体出现共振现象,从而引发车架刚度或紧固件松脱等严重问题,因此研究发动机曲柄连杆组件的不平衡力具有重大意义。

2 发动机曲柄连杆组件的不平衡力

市场上的踏板摩托车发动机绝大多数是单缸往复式四冲程内燃机,发动机运转过程中活塞组和曲柄连杆因运动速度的变化而产生往复惯性力和旋转惯性力,为了减少振动和提高整车骑乘的舒适性,发动机须对这些惯性力采取平衡措施,没有消除的惯性力即是不平衡力,需要通过悬架、后减震器等部件进一步消除不平衡力,避免因直接传递到车架而引起整车产生较大振动。

2.1 旋转惯性力平衡

换算到曲柄半径上的不平衡质量做旋转运动所产生的惯性力,即旋转惯性力。将运动结构作简化分析,旋转惯性力如公式(1)所示。

式中:m为不平衡旋转质量;为曲柄销半径;为曲柄角速度。

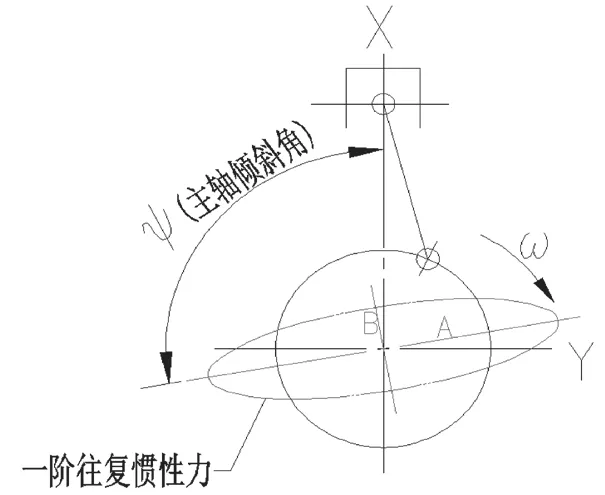

曲柄上与销孔相反方向会设计配重块,配重块旋转产生的离心力与不平衡质量的旋转惯性力相反,如图1所示,因此可以通过配重块消除旋转惯性力。

图1 旋转惯性力的平衡

2.2 往复惯性力

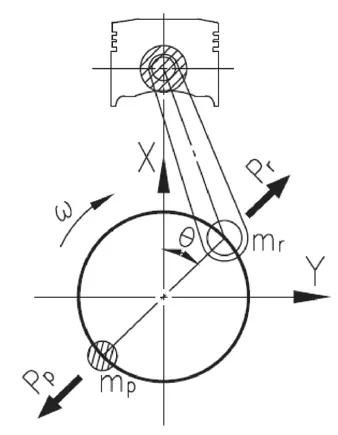

发动机的活塞组件(活塞、活塞销、活塞环、销夹)和连杆小端(连杆质心为界)一直在做加速和减速的周期性往复运动,如图2所示,通过往复运动部件的受力分析,计算活塞销中心于轴的位移如公式(2)所示。

图2 往复惯性力的平衡

式中:=/(为连杆大小端间距,为曲柄销孔回转半径)。

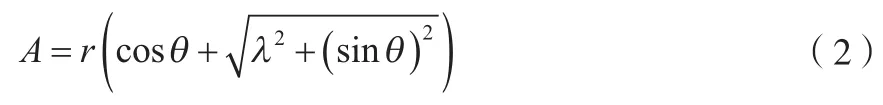

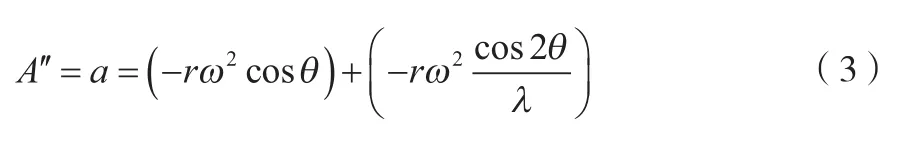

对位移进行二次导数,即加速度,如公式(3)。

则往复惯性力如公式(4)所示。

式中:m为往复运动部件的质量,即活塞组件和连杆小端的质量。

对踏板摩托车的振动影响性来说,主要考虑一阶往复惯性力,其余因子的往复惯性力占比较小,可通过悬架系统的设计对整车振动性进行优化。

因此,如何设计合理的曲柄配重将是非常重要,单缸曲柄连杆组件的一阶往复惯性力的矢量轨迹如图3所示,线性呈椭圆形状。曲柄连杆的倾斜角定义为惯性力椭圆线性长轴A与气缸中心的夹角,平衡率定义为惯性力椭圆线性短轴B与长轴A、短轴B之和的比值。倾斜角与平衡率直接影响整车的振动性,且须根据车架的不同而设定,踏板摩托车发动机的曲柄连杆结构设计原则是惯性力长轴方向与悬架方向接近垂直,以尽可能减少传递到车架发动机的不平衡力。此外,为减少往复惯性力散发,踏板摩托车曲柄连杆的平衡率理论设定通常为0%,即矢量轨迹趋近于与悬架垂直的直线。曲柄配重的设计是利用3D模型软件对曲柄连杆结构进行分析,套用相关的计算公式,换算得到旋转质量的质心位置,再确认是否符合设计原则。

图3 一阶往复惯性力矢量轨迹

3 发动机不平衡力的消除

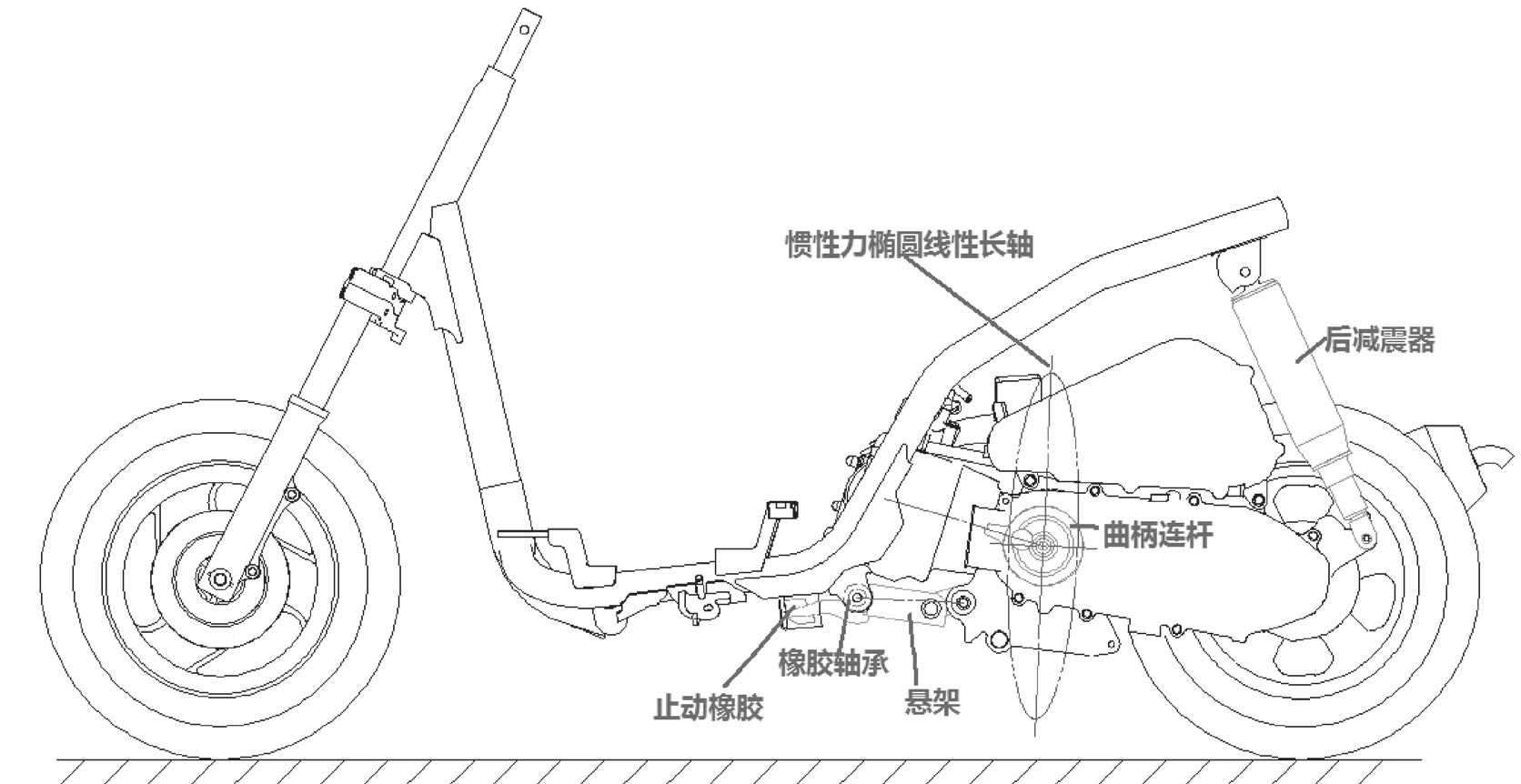

发动机曲柄连杆组件与其他回转体的不平衡力主要经由发动机悬架系统与减震器进行消除,一车型的发动机与悬吊系统的结构简图如图4所示,图中发动机的曲柄连杆组件的一阶往复惯性力是振动的重要来源,悬吊系统包括悬架、橡胶轴承、止动橡胶等部件。悬架系统、后减震器既起到车架与发动机的连接作用,又可减少对发动机传递的振动。如何减少发动机传递到车架的振动是解决整车振动问题的关键,有效措施主要有以下几个方面:1)通过后减震器吸收部分振动。后减震器依据车型规格、性能(操纵性、舒适性和耐久性等)要求进行设计选用,按结构特性一般分为弹簧式减震器和液力阻尼式减震器,其中弹簧减震器在中小排量车型上广泛运用。在成本允许且不影响乘坐舒适的条件下,尽量选用弹性模量大些的后减震器,可以达到更好的减震效果。后减震器的车架端通常都压装橡胶衬套,且发动机之后避震器连接部件也有橡胶衬套,该橡胶衬套由外钢套、内钢套及橡胶层三部分组成,设计或组装时应确保橡胶衬套起到缓冲效果,避免后减震器本体与车架或发动机直接接触。2)曲柄连杆组件设计最佳化。曲柄连杆组件的一阶往复惯性力是不平衡力的重要部分,通常在设计曲柄配重时,会选择将曲柄连杆组件的一阶往复惯性力之椭圆长轴方向与发动机悬架的夹角接近垂直,与悬架呈摆动状态,如此可避免一阶往复惯性力直接冲击车架,以衰减发动机不平衡力传递到车架而引起的振动。3)合理的悬架系统。由于发动机不平衡力对悬架呈摆动状态,利用橡胶轴承、止动橡胶对传递到悬架的不平衡力进行抑制,衰减其引发的振动。在设计悬架结构时应确保在静态下发动机与车架无相互作用力,即轴承橡胶的橡胶扭转的力平衡发动机自重对悬架产生摆动的分力,且止动橡胶没有接触车架,这是较为理想的状态。在骑乘加速工况下,悬架受到发动机更大的冲击力时,悬架会产生摆动,悬架上的止动橡胶与车架接触,因此须合理设计橡胶轴承中的橡胶和止动橡胶的硬度,以达到较好的缓冲吸振效果。整车设计初期须先确定发动机位置,再设计悬架和曲柄连杆组件,在结构合理和刚性较好的前提下,发动机、悬架、车架三者通常采用柔性连接,因此发动机左箱、右箱和悬架会压装橡胶轴承,以提高整车的抗振性。

图4 发动机不平衡力的消除简图

4 改善整车振动的履历

摩托车新车型研发阶段,会对整车的操纵性、舒适性和动力等性能进行验证,确保曲柄连杆组件产生的不平衡力在合理范围内和在发动机不同转速区间的共振情况可以有效控制。

通过研究发动机设计方向和参与几项改善振动的案例,提出一些可有效改进摩托车振动的办法。当整车振动异常时可参考以下的检讨逻辑进行解析:1)检视整车组立装配是否正确。如零件组装是否干涉或螺丝松动,后减震器与车架、发动机是否直接接触。2)判断造成振动异常的外力来源。量测曲柄连杆组件的主轴倾斜角、平衡率和几个回转体(飞轮(磁电机)、皮带盘、轮毂)的转动不平衡惯量是否在规格内。3)检视发动机悬架尺寸是否正确。因为如果引擎悬架的尺寸不符合标准,没法通过悬架系统去衰减发动机不平衡力,造成更多的不平衡力传递到车架引起振动问题。4)检查橡胶轴承、止动橡胶的橡胶硬度是否过高,橡胶硬度大小会影响吸振效果。5)确认骑乘时的止动橡胶是否过分压迫,过分压迫会导致传递到车架的发动机不平衡力增加,则需要依实际情况对止动橡胶进行设计调整。

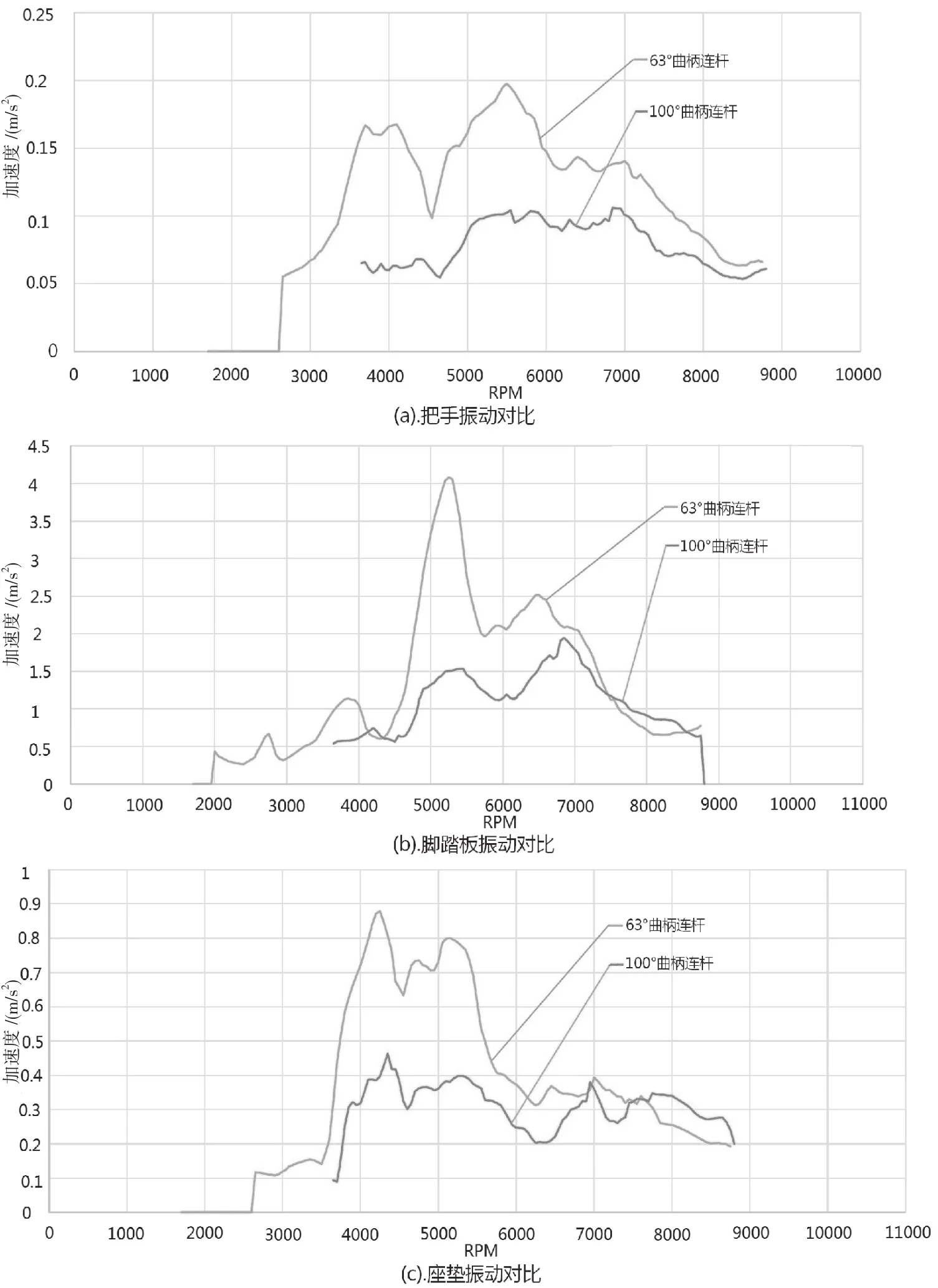

在某车型的振动问题的检讨履历中,根据以上描述逐项排除,确定主要原因是曲柄连杆的一阶往复惯性力之椭圆长轴与悬架夹角只有50°,背离夹角应接近垂直的设计原则。利用UG软件对曲柄连杆组件建模,模拟分析改动曲柄配重块以调整其组件的倾斜角,为方便厂家加工,依UG软件模拟结果铣削加工配重块,如图5所示。在前期的试验验证时,做了几种不同倾斜角进行测试,该案例结果是倾斜角由63°改为100°,如此一阶往复惯性力长轴与悬架夹角为87°,在整车骑乘和振动量测,倾斜角100°是最佳规格。关于改善前后的车辆把手、脚踏板、座垫振动量测结果分别如图6所示,从图中曲线可看出,在高转速工况下的脚踏板、座垫振动性稍差,但整体的振动改善明显。此外,将悬架的橡胶轴承和止动橡胶的硬度由HS70改为HS60,进而优化整车起步和急加工况的抖动振感,提升整车的骑乘舒适性。

图5 UG软件模拟分析配重加工

图6 曲柄连杆倾斜角改动前后的振动量测结果

5 结语

该文主要内容为阐述发动机不平衡力的基本知识和分析发动机一阶不平衡力的消除办法以及振动问题的解析逻辑。在实际案例中改变曲柄连杆组件的一阶往复惯性力和橡胶轴承、止动橡胶的硬度,使整车的振动达到较合理的状态,获得较好的骑乘舒适性。