板栗去壳机优化设计及实验研究

2022-09-13刘俊凤田志杰

李 强,刘俊凤,汪 卓,田志杰

(1.宿州学院 机械与电子工程学院,安徽 宿州 234000;2.宿州学院 化学化工学院,安徽 宿州 234000)

我国板栗年产量高且品质优良,有着群栗之首的称号,同时板栗的营养价值、药用价值和食用价值极高[1],享有“东方珍珠”美称[2-3]。然而,成熟的板栗仁被包裹在壳内,壳较硬且与栗仁紧密贴合[4],难以去除,去壳成了最大的难题。传统的方法是手工去除板栗壳,这种方法效率低下,需要消耗大量劳动力,且容易造成作业人员的手部损伤。目前板栗去壳的方法除了手工方法之外[5-6]有以下几种:烘烤法、化学法、真空脱壳法[7]、机械法。随着科技的发展和进步,近几年,国内的企业和科研人员也研究制作了一些板栗去壳设备,但这些设备存在着去壳不完全、栗仁损伤较大或者设备体积大笨重等问题[8]。国内的部分大型去壳设备一次性投资较大,只有一些大型企业有实力购买,一些小型企业望尘莫及。另一方面,家庭食用板栗也越来越多,为了设计出满足小企业和家庭使用要求的设备,不仅要考虑到成本的问题,还要考虑到去壳是否完全和损伤率的问题[9]。

为解决上述问题,设计了一款挤压旋转切削式板栗去壳机,且对关键零部件进行了优化设计及仿真分析,基于优化结果制作了实验样机,并进行了相关实验研究,验证了相关功能符合设计要求。

1 板栗去壳机组成及工作原理

由于传统的机械法采用揉搓挤压、切削的方法,对于板栗的损伤较大[10-12],本研究设计了一款挤压旋转切削式板栗去壳机,采用旋转切削的方法,刀具固定在转盘上,在压板的作用下,电机带动转盘高速地旋转带动板栗滚动,刀具刀尖切削板栗外壳,实现对板栗的去壳。

设计流程如下:根据板栗的外壳尺寸设计刀具参数,使刀具对板栗仁的损伤达到最小。再根据刀具尺寸设计转盘,设计了有一定旋转角的刀槽,用于安装刀具。根据所需转速选择合适的电机,最后设计板栗去壳机整机外壳及其他辅助零部件。

所设计的板栗去壳机主要由上盖板、压板、外壳、刀盘、电机和底座组成,如图1所示。利用三维设计及仿真综合软件Creo按1∶1的比例建模和设计。

图1 板栗去壳机三维图(局部剖视)

去壳工作原理:该板栗去壳机为挤压旋转切削式去壳。将未脱壳的板栗从投料口投入,盖上上盖板,在压板的挤压下,板栗和刀盘紧密贴合;刀盘由转盘和刀具组成,刀具刀尖从转盘椭圆形长槽伸出,伸出高度略大于板栗壳的厚度。当投放板栗后,盖上上盖板,压板在弹簧的作用下,压住板栗,刀盘在电机的带动下旋转,刀具刀尖与板栗密切接触切削板栗外壳。去掉的壳通过预留孔洞进入下一层并排出,脱壳的板栗仁在刀盘旋转带动下在出料口收集,从刀盘侧面的出料口排出,即完成了板栗脱壳全过程。重新投入板栗,重复上述过程,进行下一次板栗脱壳。

2 基于Creo的板栗去壳机关键零部件详细设计

刀盘和外壳在板栗去壳机中直接作用于板栗,刀盘性能的好坏直接影响板栗去壳机的去壳效果、可靠性及使用寿命,外壳能保障去壳机安全工作。刀盘和外壳是板栗去壳机的关键零部件。

2.1 刀盘详细设计

刀盘由刀具和转盘两个部分组成。刀盘的三维设计如图2所示。转盘上开有斜椭圆形长孔,方便刀具安装。两侧的槽是为了方便对转盘拆卸和清理,转盘中间还开有圆孔,用于固定安装电机。刀具固定在转盘上,刀尖从椭圆形长槽伸出,伸出高度略大于板栗壳的厚度。当投放板栗后,盖上上盖板,压板在弹簧的作用下,压住板栗,刀盘在电机的带动下旋转,刀具刀尖切削板栗外壳。刀尖高出转盘三维图,如图3所示。

图2 刀盘三维模型 图3 刀尖高出转盘

考虑到本设计为家用和小型商用,要便于移动,整体尺寸不宜过大,初定转盘直径为400 mm。刀盘在长时间工作后,会有外壳残渣残留在刀具上,考虑到需要拆卸,转盘厚度不宜过厚,设定为5 mm。市场上卖的常见板栗尺寸范围一般在30 mm左右,外壳厚度一般为0.8-1.5 mm,椭圆槽宽应小于其最小值,考虑到后期方便清理,设计槽宽为20 mm。刀尖伸出的高度要略大于外壳的厚度,设计刀尖伸出原始长度为1.5 mm。最终确定了刀盘的主要参数,刀盘参数如表1所示。

表1 刀盘参数 mm

刀具由两个部分组成:刀片和刀片固定板。刀具的三维结构图如图4所示。刀片固定板上设计U型槽,用螺栓固定在转盘上,方便调节刀具在转盘平面的位置。

图4 刀具的三维图

刀具需要长时间地对板栗壳进行切削工作,选材时,着重选择耐磨性、硬度较好的材料,选择马氏体型不锈钢,其含碳量高,硬度高,刀具比较坚硬锋利,耐磨损。

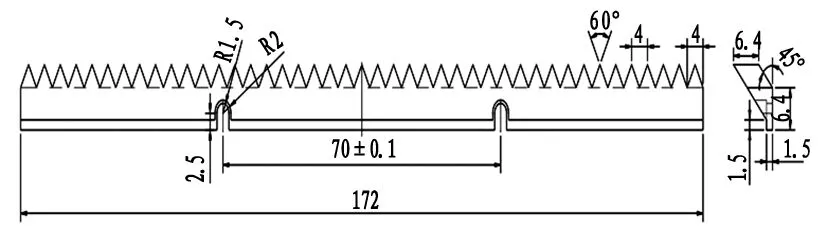

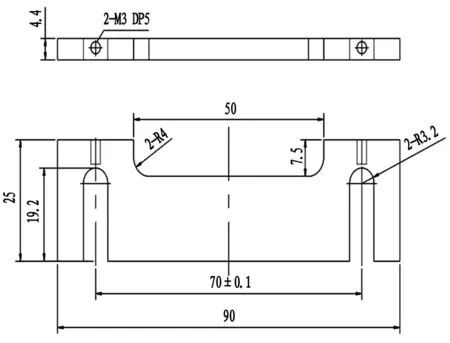

刀片及刀片固定板具体设计如图5、图6所示。固定刀片的U型槽选用M3的粗牙普通螺纹,采用精配装。两槽间距d1=70 mm,槽宽d2=3.2 mm,槽长d3=4.1 mm。固定刀盘的U型槽选用M6的粗牙普通螺纹,采用精配装。两槽间距d4=70 mm,槽宽d2=6.4 mm,槽长d4=19.2 mm。

如图6所示,刀片固定板长50 mm,宽7.5 mm的凹槽可以很好地将去除的板栗壳漏到刀盘下面的出壳口内。

图5 刀片详细设计

图6 刀片固定板详细设计

2.2 外壳详细设计

外壳由出料口、出壳口和电机安装孔三个主要部分组成。外壳的三维模型及详细设计如图7所示。

出料口用于排出脱壳的板栗仁,其高度大于板栗直径,高取60 mm,宽取80 mm,确保板栗可以顺利从出料口排出,出料口边缘与外壳相切。出料口内侧开有弧形槽,可以安装挡板,用于阻挡板栗溢出。弧形槽内径γ1=210 mm,外径γ2=215 mm,长度拉伸到出料口两侧内壁。出壳口用于排出板栗壳,板栗壳结构较小,因此,出壳口相对较小。高取30 mm,宽取70 mm,出壳口与外壳相切。电机安装孔的直径d1大于等于电机伸出直径d2,取d1=d2=80 mm。

图7 外壳设计图

3 基于Creo Simulate的刀盘优化设计

3.1 转盘优化设计

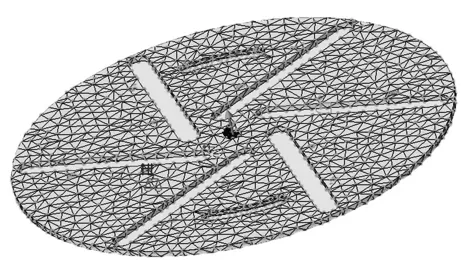

对转盘进行分析,根据电机的选择,得到电机转矩T=3.78 N·m,电机安装孔处受力516 N。在Creo Simulate环境中,对转盘进行载荷定义,然后对电机轴安装孔进行约束定义,对转盘进行网格划分(即对转盘进行离散化处理,将复杂的零件划分成多个简单的零件,划分得越多,得到的结果越精确)。本文对转盘总共创建了5722个元素和2226个节点。转盘的网格划分如图8所示,运行仿真分析,得到应力分布如图9所示。

图8 转盘的网格划分图

图9 转盘的应力分布图

根据图9分析可知,可得刀盘最大应力值为133.228 MPa,位移0.129 mm。刀盘最大应力虽然在材料许可范围内,但其值较大,存在不耐用的风险。为了进一步增加转盘可靠性和使用寿命,增加刀盘厚度至8 mm,优化后转盘的应力分布图如图10所示。

图10 优化后转盘的应力分布图

由图9、图10可知,优化后转盘最大应力值为103.526 MPa,比较图9和图10可知,优化后与优化前相比最大应力减少了22.3%。

3.2 刀具优化设计

对刀具进行分析,刀具在旋转切削时所受的平均作用力为18.8 N,对刀尖进行载荷定义,并建立约束,对刀具进行网格划分。刀具网格划分图如图11所示,运行仿真分析,得到刀具应力分布图如图12所示。

图11 刀具的网格划分图

图12 刀具应力分布图

由图12可以得到,最大应力为199 MPa。最大应力值虽然在材料许可范围内,但其值较大,存在不耐用风险。为了进一步增加刀具可靠性和使用寿命,对刀具进行优化处理,加厚刀宽至4.5 mm,重新进行仿真分析,得到优化后的刀具应力分布如图13所示。

图13 优化后的刀具应力分布图

由图12、图13可知,优化后的最大应力为99 Mpa,比优化前最大应力减小了50%,优化效果明显。

4 实验验证

为了验证上述设计及优化结果是否可靠,制作了实验样机,并进行了验证实验。

根据上述三维设计和优化后的结果进行下料、组装、焊接等加工制作过程,做出实物样机,进行相关功能试验,验证其各项功能是否满足设计要求。板栗去壳机实验样机如图14所示。

图14 实验样机

所设计的板栗去壳机打开开关后,刀盘在电机带动下转动,刀具对板栗壳进行切削工作,板栗仁能顺利从出料口排出,板栗壳能从出壳口排出,相关设计功能得到了实验验证,能满足设计要求,经脱壳后的板栗如图15所示。

图15 去壳后的板栗仁

从上述板栗去壳机设计、优化与实验的全流程可以看到,上述流程简单,节省了模具设计开发制造成本。该设计解决了板栗脱壳成本高,能满足家庭和小型企业使用要求。

5 结论

设计了一款挤压旋转切削式板栗去壳机,刀具固定在转盘上,在压板的挤压下,能通过转盘旋转切削的方法对板栗去壳,去掉的壳通过预留孔洞进入下一层并排出,脱壳的板栗仁能在出料口收集。

对去壳机中的关键零部件转盘和刀具进行了详细设计,并基于Creo软件进行了优化设计和仿真分析,优化后转盘工作时的最大应力降低了22.3%,刀具工作时的最大应力降低了50%。

根据优化设计结果设计制作了板栗去壳机实验样机,并进行了板栗去壳试验,验证了该板栗去壳机能较好地完成板栗去壳,能为其他坚果去壳设备设计及实验研究提供参考。