衍射光学元件精密模压模具设计及预补偿

2022-09-13张云龙焦眀印汪志斌

张云龙,焦眀印,汪志斌,张 峰,张 征

(西安应用光学研究所,陕西 西安 710065)

引言

在红外光学系统中,因可选的红外材料的限制,设计人员通过面型设计的多元化可校正色差,提高系统性能。衍射光学元件具有独特的色散特性和环境温度特性,给光学设计带来了更多的设计自由度[1-2],从而实现特殊的光学功能。但是,衍射光学元件因为是非连续表面,红外光学领域传统上采用单点金刚石车削或者超精密磨削实现单件红外晶体衍射光学元件的加工,因此难以满足大批量加工要求。硫系红外玻璃作为较新型的红外光学材料,具备玻璃属性以及低的折射率温度系数[3],在进行衍射结构设计时,可采用玻璃成型的方式对其进行加工。玻璃精密模压成型技术为红外领域衍射光学元件的大规模应用提供了技术途径。

精密玻璃模压技术是一种大批量高精度光学玻璃加工技术[4],其利用玻璃的热流变特性,在适合模压的温度下使玻璃复制模具的面形,冷却后形成光学元件。精密模压技术以模具和设备的精度保证模压出来的产品一致性,适合大批量生产,大大降低了生产成本。

随着红外市场的蓬勃发展,红外衍射光学元件精密模压技术成为研究热点。衍射光学元件材料涵盖了低熔点玻璃[5-6]及硫系红外玻璃[7]、甚至融石英[8];模具材料的发展从WC、钢镀镍[5,9]、到碳玻璃[8,10]等多样化发展。由于存在衍射结构,其微结构填充是研究的重点,采用有限元仿真方法成为预测和补偿的一种重要手段[11]。由于有限元仿真难以解决大尺寸宏观面形与微观结构填充仿真,因此不能保证相应精度。本文在分析衍射结构方程的基础上,以非球面仿真为基础,采用闭模设计的方式实现衍射光学元件的精密模压,并验证了其可行性,为衍射光学元件精密模压提供了一种新的方法。

1 衍射光学元件特征

衍射光学元件是以光的衍射效应为基本工作原理,通过表面微浮雕结构来调制入射波面,从而得到所希望的波面。为了实现更丰富的光学功能,增加光学设计自由度,通常把衍射元件的微结构叠加在非球面的基底上[12]。

在光学设计软件CODE V 中,旋转对称衍射面表示为

式中:n1、n2分别是衍射面之前的介质折射率和衍射面之后的介质折射率;λ0为等效设计波长;c1、c2、c3分别是衍射面2、4、6 次相位系数;HOR为衍射级次。从(1)式中可以看出,衍射面方程涵盖了非球面基底以及衍射微结构特征,其光学设计含义如图1 所示[13]。衍射光学元件是将连续折射面形折叠为衍射结构,在达到相同光学性能的条件下,实现光学系统的小型化及轻量化。

图 1 光学设计的衍射面形示意图Fig.1 Schematic of diffractive profile from optical design

2 精密模压过程及参数简介

精密玻璃模压成型过程是一个具有热/力耦合的复杂过程,要求成型温度必须高于玻璃的Tg点。玻璃预制体在模具压力作用下变形,填充模腔从而复制出模芯轮廓。其涉及材料、机械等多学科,相应的工艺参数包含模压温度、模压压力、成型位移等。单站式精密模压成型过程如图2 所示[14]。总体上可以分成5 个步骤[14-15],分别是加热、均温、模压成型、退火、冷却。这5 个步骤可以根据成型零件的复杂程度进行分段调整,在模具加工面形一定的情况下,合理调整成型工艺步骤及参数,可使最终成型的表面轮廓精度满足成型零件的要求。根据单站式模压机模压参数的定义,各典型参数及其含义如表1 所示[13]。

图 2 模压工艺参数示意图Fig.2 Schematic diagram of molding process parameters

模具设计需要补偿模具本身因热涨冷缩引起的面形变化,同时还需要补偿模压对象玻璃冷却过程中的面形收缩。精密模压技术需要成型的光学元件整体面形均在亚微米量级,由于衍射光学元件存在位相型突变区域,其微观结构高度为微米量级,衍射微结构的存在增加了模具设计难度。表2 为某衍射面面形设计参数。

表 1 模压工艺参数及其相应的含义Table 1 Molding process parameters and meanings

表 2 衍射面设计参数Table 2 Design parameters of diffractive profile

分析衍射面设计方程(1)式可知,公式的前半部分为典型的回转类高次偶次非球面方程,后一段为多项式和取整部分。取整函数决定了环带的位置及突变高度,根据(1)式特性,将偶次非球面基体与多项式结合分析可得新的非球面方程,剩余的取整部分如图3 所示。取整部分仅在突变点引入突变高度,其余位置数值不变。因此,采用前半部分整合的非球面进行连续的非球面模具面形仿真设计,具体过程参照文献[3]。相应的仿真结果如图4(a)所示,提取模压后的零件面形数据以及相应补偿原理如图4(b)所示。从图4 可看出,新的非球面模具基底,是以补偿后的非球面基底去除衍射方程的衍射部分而获得的衍射面前半段方程,最终得到新的衍射面方程。

图 3 衍射光学元件取整部分图形Fig.3 Diagram of integer part for DOE

图 4 模具仿真设计及补偿原理Fig.4 Simulation design of mold and its compensation principle

根据图4 仿真结果以及补偿原理,本文采用数值方式对收缩后的面形进行非球面拟合,拟合后的面形参数如表3 所示。

表 3 仿真补偿后衍射面参数Table 3 Parameters of diffractive profile after simulation and compensation

补偿设计的模具面形采用单点金刚石加工,材料为高强度铝合金RSA905 模芯,模具面形如图5所示。

图 5 衍射面模具面形Fig.5 Surface shape of diffractive profile mold

3 衍射面模压及结果

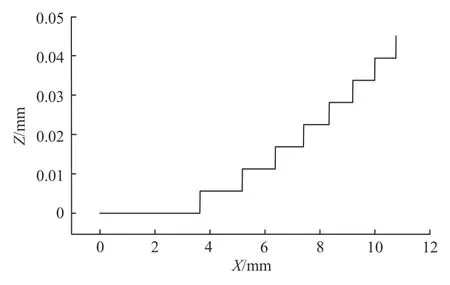

为了对衍射面模压成型过程进行精确控制,本文采用东芝单站式模压机GMP 415V 对设计的零件进行模压。根据模压对象硫系红外玻璃以及精密模压参数设置原则,优选模压参数如表4 所示[13]。

表 4 优选的衍射零件模压过程参数值Table 4 Parameter values of molding process for optimized diffractive optical elements

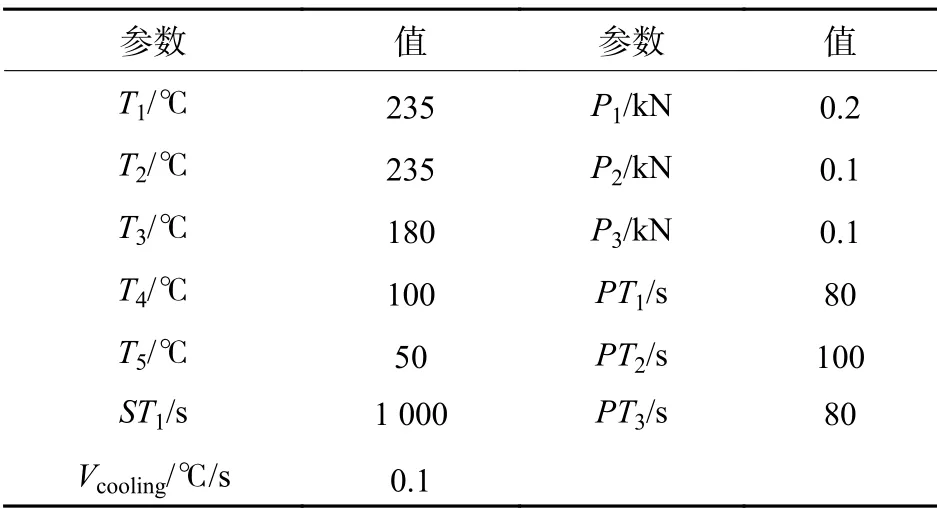

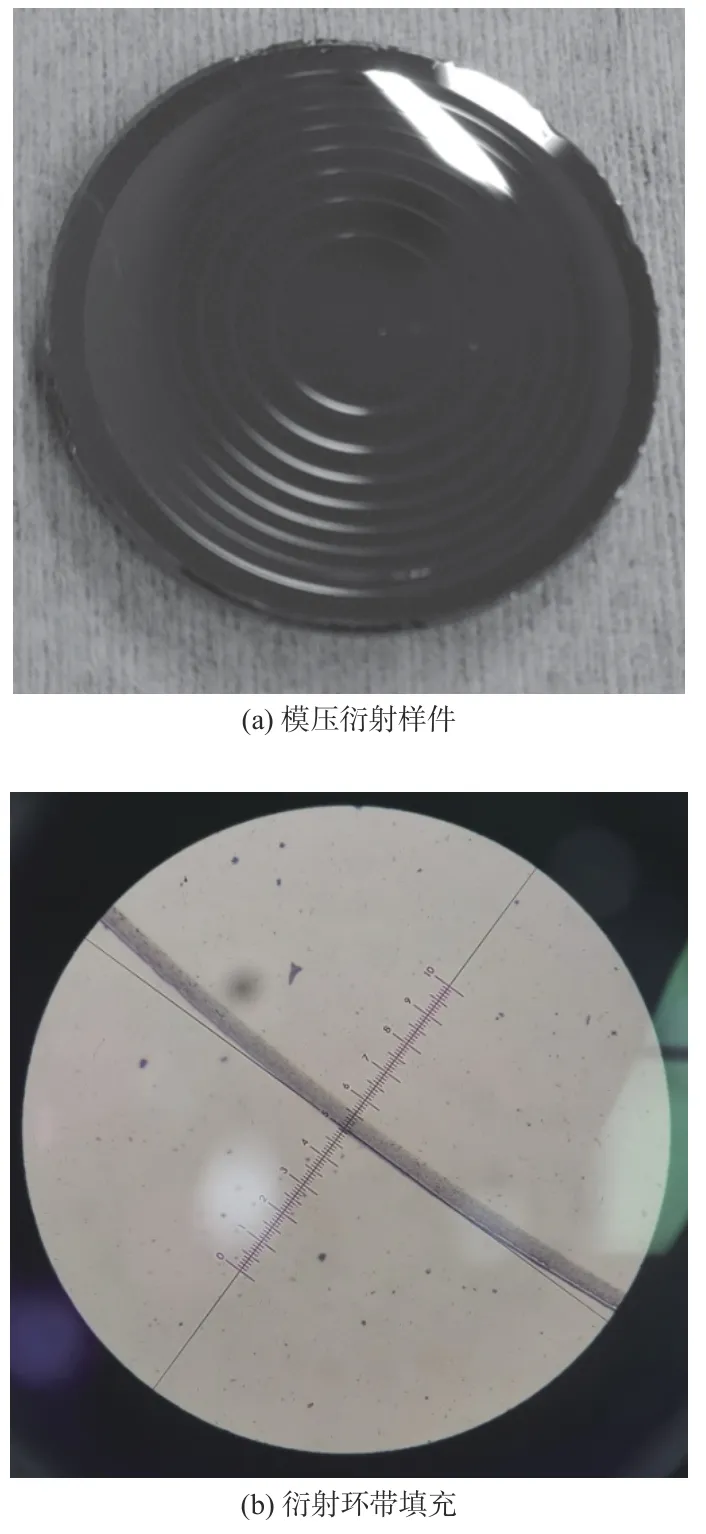

模压出的衍射面模压件如图6 所示[13]。

从图6 可以看出,衍射零件面形已经完成了对模具面形的复制,由于微结构的存在,导致微结构填充存在一定风险。采用Luphoscan 轮廓仪对面形进行检测,检测结果如图7 所示。从图7 可看出,与理想面形对比,模压衍射面面形与理论面形基本接近。由于精密模压过程中材料收缩等因素,每个环带的位置与理论存在一定的差异。采用Taylor Hobson 轮廓仪AAU(aspherics analysis utility)模块对数据进行分析,结果显示,模压后衍射光学元件的面形PV 为0.56 μm,位置误差<0.011 mm,环带高度误差<0.12 μm。通过该方式能够实现对衍射面面形模具的补偿设计,只是该方法忽略了衍射环带的收缩特性,故环带位置误差相对较大。衍射面检测结果表明,该衍射模具预补偿设计方法可以实现一定精度的补偿设计。

图 6 模压后的衍射样件及其衍射环带填充情况Fig.6 Molded diffractive sample and filling state of its diffractive band

图 7 模压后零件面形以及与理论面形的对比Fig.7 Comparison of molded surface shape of elements and theoretical surface shape

4 结论

本文围绕模压衍射光学元件的模具设计难题,分析了一种基于非球面仿真的衍射面模具设计方法,并结合某衍射面精密模压示例进行了分析。通过优选工艺参数,采用单站式模压设备对硫系红外玻璃进行了模压验证。模压后的检测结果表明,采用该方式设计的模具对衍射光学元件模压后面形精度PV 为0.56 μm,位置误差<0.011 mm,环带高度误差<0.12 μm,能够达到设计指标要求。