强研磨性地层中PDC钻头井底热-流-固三场耦合研究

2022-09-13祝效华刘伟吉

祝效华,李 聪,刘伟吉,谭 宾,徐 文

(1.西南石油大学机电工程学院,四川 成都 610500;2.中国石油天然气集团有限公司川庆钻探工程有限公司,四川 广汉 618399)

PDC(polycrystalline diamond compact,聚晶金刚石复合片)钻头自20世纪70年代问世以来,就开启了油气钻采的新时代。目前,PDC钻头的市场占有率达到75%~80%,进尺深度已达到世界总进尺量的90%[1-2]。但是在实际应用中,由于钻齿与岩石之间高强度地挤压摩擦,使得钻齿温度升高,在温升和岩石研磨性因素的共同作用下,PDC钻头发生磨损,且磨损程度在钻进过程中逐步加剧,最终导致钻头失效。特别是在强研磨性地层钻井段,地层内含有大量硅质胶结的石英砂岩,岩石研磨性极强,导致钻头寿命缩短、消耗量增大(约占全井的73.3%),该地层井段虽不到完钻井段的40%,但其钻井周期却占全井钻井周期的80%,极大地增加了钻井成本[3]。

在钻井过程中,PDC钻头是利用一系列PDC来剪切破碎岩石的,而金刚石是极不耐高温的材料。当PDC的温度超过350℃后,其硬度降低,导致钻齿的磨损明显加剧;当温度超过700℃后,其会出现石墨化现象,伴随着剧烈磨损的发生,钻齿迅速失效[4]。钻齿的温升大小受到钻井段岩石类型、切削深度及切削速度等多种因素的影响[5-7],降低温升效应是减缓PDC钻头磨损失效的重要手段。通过井底钻井液的循环流动可及时带走钻齿上的热量,冷却PDC钻头。李晓红等[8]在硬质合金钻头切割岩石试验中发现,射流作用对硬质合金刀片的降温效果与泵压和水射流速度呈正相关,这对PDC钻头水力结构的设计有一定启发作用。为了使PDC钻头的井底流场和水力性能达到最佳,须对其流道和喷嘴的形状、几何位置等进行合理设计[9]。

合理的喷嘴设计是指在不影响PDC钻头压降的前提下,使钻井液在井底形成良好的流动状态,以在钻头附近形成流场并通过循环流动带走岩屑和热量,从而避免钻头因重复切削而导致钻进速度慢以及钻齿因温度过高而快速磨损。Moslemi等[10]在对水力结构不同的PDC钻头进行实验研究时发现,改善喷嘴方向可使钻头的机械钻速提高15%,增加喷嘴数量可提高对钻头的清洗能力,减少泥包现象。张健等[11]通过对方形管流进行数值模拟发现,共轭传热和流固耦合作用是流场分析和结构优化中的重要影响因素。张仂等[12]在对换热器的研究中引入了热-流-固耦合的思想,提供了一种用于换热器结构优化的新思路,从而避免了单目标优化设计。李迎等[13]对发动机冷却系统的流固耦合稳态传热问题进行了三维仿真模拟,且仿真结果与试验数据吻合较好,验证了利用计算机模拟热-流-固耦合的可行性。PDC钻头井底流场也涉及热-流-固三场耦合问题,王芳[14]在PDC钻头流道设计中考虑了切削齿温度场的影响,且建立了一个井底流场模拟平台,但其忽略了钻头破岩过程中温度对钻头磨损失效的影响。

鉴于PDC钻头井底流场是一个十分复杂的多物理场共同作用的耦合域,目前的实验条件难以模拟井底的真实环境,存在较大的局限性且实际操作难度较高,大部分学者在研究钻头井底流场时通常采用计算流体力学法,即通过耦合求解流体流动的偏微分方程来了解流体流动规律[15],且Watson等[16]通过实验验证了计算流体力学在PDC钻头水力结构设计中的可行性。为此,笔者首先通过理论推导和室内实验来分析PDC钻头的钻齿在破碎强研磨性岩石过程中的温度变化规律和磨损机理;然后建立考虑钻齿切削生热的PDC钻头井底热-流-固三场耦合模型,探讨井底流场分布对抑制钻齿生热的影响规律;最后对PDC钻头的水力结构进行改进,并验证其在对流换热效益上的优越性,旨在为强研磨性地层中PDC钻头的优化设计提供指导。

1 PDC钻头井底对流换热理论

PDC钻头在井底的换热主要发生在其钻齿与钻井液之间,钻井液的循环流动可带走钻齿上的热量,从而减轻其磨损现象。

1.1 温度与钻齿磨损的关系

磨损是指摩擦副表面相对滑动时,接触表面发生能量转换、损耗和物质迁移的过程。引起和影响磨损的因素很多,包括接触物体的材料性能、摩擦性质和温度等[17]。

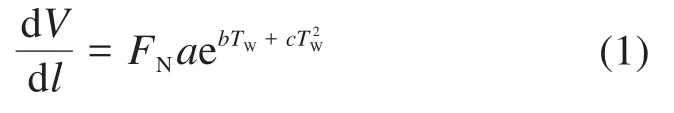

在PDC钻头钻进过程中,一方面,强研磨性颗粒的“微观切削”作用使其钻齿摩擦面上逐步产生一系列划痕,形成磨损平面;另一方面,磨损平面的形成增大了摩擦接触面,而接触区域产生的局部高温使PDC“软化”,导致其耐磨性降低,从而加速了钻齿的整个磨损过程。因此,考虑温度的钻齿磨损模型更符合真实情况[18],其可表示为:

式中:V为钻齿的磨损体积;l为钻齿与岩石的相对滑动长度;FN为正压力;TW为钻齿磨损平面的平均温度;a、b、c为常数。

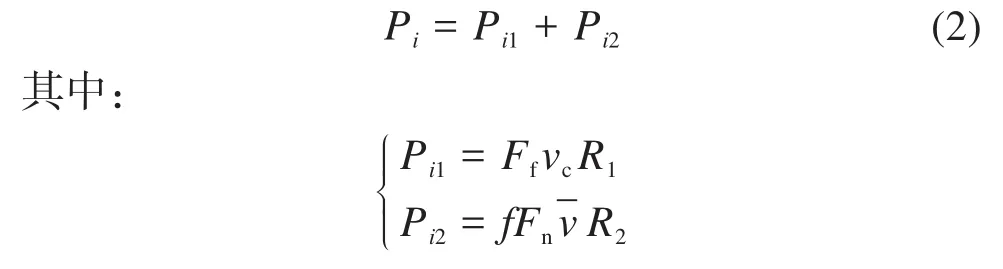

在钻齿切削过程中,摩擦和岩石塑性变形过程均会产生大量热量,而传入钻齿的热量主要来源于其切削面与岩屑以及磨损平面与岩石的摩擦作用。若将上述2个平面的热量产生速率记作热功率,则第i颗钻齿的总热功率Pi[19]可表示为:

式中:Pi1、Pi2分别为第i颗钻齿切削面和磨损平面的热功率[20];Ff为钻齿正面与岩石之间的摩擦力;Fn为钻齿压入岩石的法向力(与磨损面积和切削深度有关);f为钻齿与岩石之间的摩擦系数;vc、分别为切屑速度(与切削速度成正比,其数值参见文献[20])和钻齿与岩石之间的平均相对滑移速度;R1、R2分别为热量流入钻齿切削面和磨损平面的比值,其数值参见文献[21]。

在PDC钻头布齿设计中,对不同钻齿的破岩能力要求不同,而每颗钻齿的体积功率密度通常差别不大,则可用钻齿切入岩石的体积来表征其热功率。根据第i颗钻齿的热功率Pi,求得其平均体积功率密度ρw,即:

式中:Vri为第i颗钻齿切削部分的体积;dc为钻齿上PDC的厚度;kA为磨损后钻齿正面的形状系数;Ari为钻齿切削面面积,与切削深度和钻齿的几何位置有关,其数值参见文献[22]。

1.2 井底流场与PDC钻头之间的对流换热

1.2.1 井底流场

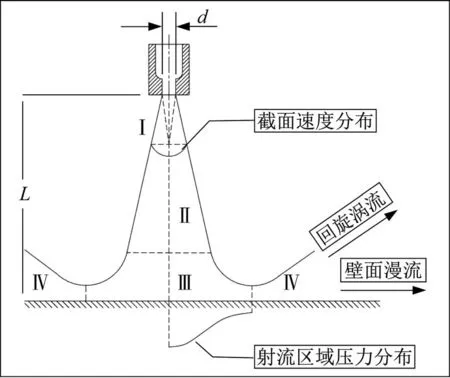

PDC钻头通常含有多个喷嘴,通过喷射可将钻井液的部分压力能转化为动能[23]。钻井液经喷嘴射出后沿径向发散,整个射流区域呈圆锥状。当钻井液撞击到壁面后,其速度方向发生变化,一部分钻井液沿壁面流动形成漫流,一部分与其他流体形成涡流或逆流。如图1所示,PDC钻头喷嘴的射流区域大致可分为4个部分:射流核心区域Ⅰ、自由射流区域Ⅱ、流体与壁面撞击区域Ⅲ和壁面射流区域Ⅳ。

图1 PDC钻头喷嘴射流区域示意Fig.1 Schematic diagram of nozzle jet area of PDC bit

钻井液从不同角度的喷嘴射出后,井底流场呈现一个高雷诺数的紊流状态,合理地选择湍流模型才能使计算结果贴合实际。雷诺数Re的计算式如下:

式中:ρ为混合流体密度;v为混合流体运动速度;D为混合流体特征长度;μ为混合流体黏度系数。

当射流区域内形成湍流时,流体的流动状态遵循基本流动方程[24]。

1.2.2 对流换热

置于流体中的固体不仅会影响流体的流动状态,还会与其表面接触的流体产生能量交换。流体在流动过程中带走热量的过程为对流换热过程,其是热传递的一种基本方式,但其传热能力要比一般的传热方式强很多,因此对流换热方式广泛应用于各个工程领域。PDC钻头的钻齿在井底被流动钻井液降温的过程满足对流换热的基本定理。根据牛顿冷却定律,钻齿与钻井液的对流换热量φ及其正面的热流量qh可表示为:

式中:hx为某点处的对流换热系数;Ts、Tf分别为钻齿、钻井液的平均温度[25]。

对于PDC钻头的钻齿与钻井液之间的对流换热过程而言,其受到多种因素的影响,包括钻齿表面钻井液的流速、钻齿与钻井液之间的温差以及钻井液的流动状态等。

2 PDC钻头井底流场耦合模型构建机理

通过建立PDC钻头井底流场耦合模型可对井底钻井液的流动状态以及其与钻齿的对流换热情况进行分析,从而评估PDC钻头的水力性能。为此,首先开展钻齿切削实验来获取钻齿磨损与温度之间的关系,以确定耦合模型的相关参数。

2.1 钻齿切削实验

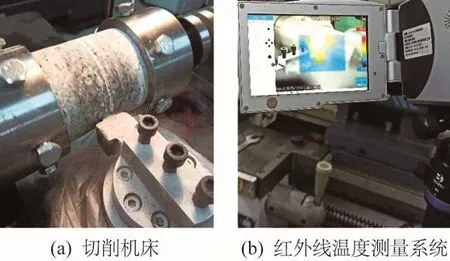

钻齿切削实验在普通机床上完成,如图2所示。将焊接了单颗钻齿(直径为16 mm,前倾角为15°)的刀具安装在特制刀架上,并将圆柱岩石样品(灰白花岗岩,直径为100 mm,长度为200 mm)固定在机床主轴上;调整机床运行参数(主轴转速为400 r/min,横向进给速度为0.4 mm/s,切削深度为0.4 mm)以使钻齿的切削速度达到2.1 m/s,通过岩石的连续往复运动实现钻齿的持续切削。整个切削过程中钻齿的温度变化由红外线温度测量系统记录并传输到计算机中进行相关处理。

图2 钻齿切削实验装置Fig.2 Drill tooth cutting experimental device

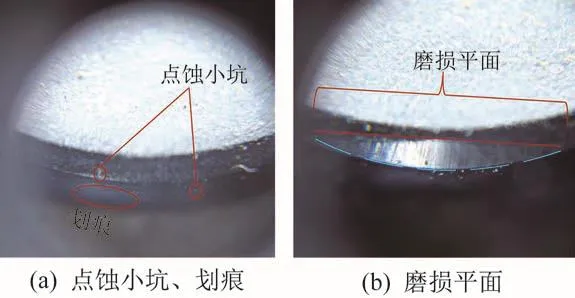

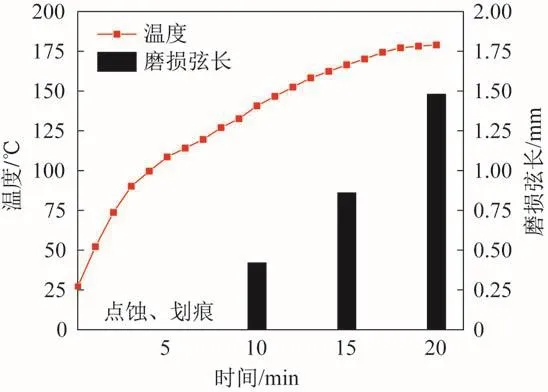

在切削过程中,观察钻齿的磨损情况,结果如图3所示。由图可知,在切削一段时间后,钻齿齿顶的切削面上产生了一系列点蚀小坑和划痕;继续切削后,这些点蚀小坑和划痕进一步发展并最终形成了具有一定磨损弦长的微平面。为了进一步探究切削过程中钻齿的磨损程度与温度的关系,在相同条件下分别利用4颗相同的钻齿对岩石切削5,10,15和20 min,得到不同切削时间下钻齿齿顶温度与磨损弦长的关系,结果如图4所示。从图4中可以看出,在刚开始切削时,钻齿齿顶的温度迅速上升,且接触部分开始出现点蚀现象;连续切削10 min后,齿顶温度超过134℃,此时齿顶已经出现磨损平面;继续切削一段时间后,随着热量在齿顶处积累,齿顶温度缓慢上升并趋近于180℃,此时磨损弦长迅速增大。在后10 min的切削过程中,齿顶磨损弦长的增大速率大于前10 min,说明后10 min切削过程中的磨损体积远大于前10 min,这验证了齿顶温度较高是后期切削过程中磨损加剧的重要原因。

图3 切削过程中钻齿的磨损情况Fig.3 Wear of drill tooth during cutting

图4 切削过程中钻齿的齿顶温度和磨损弦长Fig.4 Tip temperature and wear chord length of drill tooth during cutting

2.2 PDC钻头井底热-流-固三场耦合模型

通过切削实验发现,钻齿在高温情况下迅速磨损,说明温升现象对钻齿磨损的影响较大。因此,在分析PDC钻头井底流场时须考虑温度的影响。本文通过建立热-流-固三场耦合模型来分析PDC钻头井底流场。

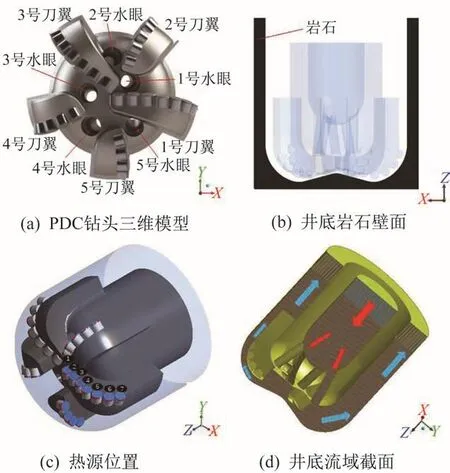

2.2.1 几何建模

本文选取工程中常用的直径为215.9 mm的五刀翼五喷嘴PDC钻头作为分析对象,截取钻头体以及钻头和环空之间的流域部分进行建模。考虑到井底工作条件复杂,现有的数值仿真方法难以模拟真实的工程环境。因此,在不影响PDC钻头井底流场规律的前提下,作适当合理的简化:

1)将井底和井壁视作光滑曲面;

2)钻井液与岩屑、井底和井壁之间无热交换;

3)不考虑岩屑对钻井液流动状态的影响;

4)不考虑压力和温度对钻井液黏度和密度的影响;

5)合理的范围内忽略PDC钻头的部分细节。

首先,建立PDC钻头的三维模型,如图5(a)所示。然后,根据刀翼轮廓,形成井底轮廓并扩大5%井壁直径,以表征PDC钻头的扩径作用,如图5(b)所示。考虑到在PDC钻头破岩过程中,其钻齿上的大部分热量都集中在齿顶切削区域,则将这部分区域视作恒定生热区域,如图5(c)所示。设置钻齿的切削深度为2 mm,利用平行于井底轮廓面的曲面对其进行分割,以定义各钻齿切削部分的体积。最后,建立PDC钻头井底流域模型,如图5(d)所示。

图5 PDC钻头井底热-流-固三场耦合模型建立过程Fig.5 Establishment process of PDC bit bottom hole thermalfluid-solid coupling model

在对PDC钻头井底热-流-固三场耦合模型进行网格划分时,采用非结构化网格结合局部细化的方法来获得更好的网格质量以及相对小的计算量。为验证所建模型的网格无关性,对网格数量不同的模型进行对比分析,结果如表1所示。由结果可知,当网格数量变化时,PDC钻头的温度变化较小,考虑到计算要求,选取72万个网格的划分方式。

表1 PDC钻头井底热-流-固三场耦合模型网格无关性验证结果Table 1 Verification results of mesh independence of PDC bitbottom hole thermal-fluid-solid coupling model

2.2.2 湍流模型选择

在k-ε湍流模型中,包含3种求解方式:Standard、RNG和Reliable。这3种求解方式在描述涡流的形成及传递时存在一定的区别。Tsai等[26]在求解换热器流动压力及速度分布情况中发现,当雷诺数增大后,基于Reliablek-ε湍流模型得到的结果与实验数据差距更小,且对包括旋转、有大反压力梯度的边界层、分离、回流等现象的预测结果更佳。鉴于计算过程中须考虑PDC钻头的旋转过程以及模型的适用性,本文选择Reliablek-ε湍流模型来求解其井底流场[27]。

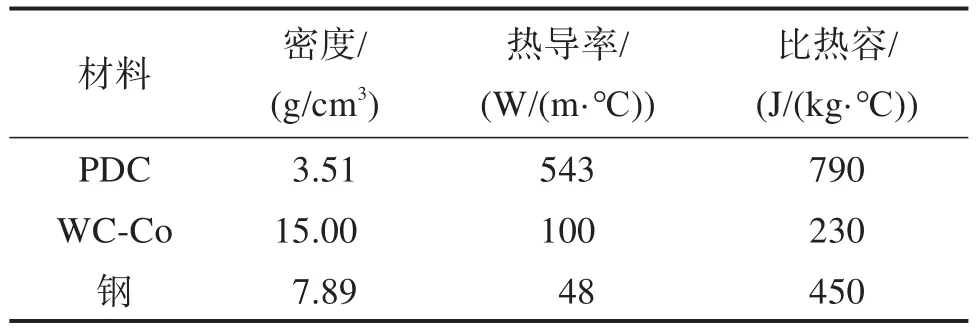

2.2.3 材料属性及边界条件设置

模型的参数和边界条件设置是计算过程中的关键环节,直接影响最终结果的准确性。将PDC钻头井底热-流-固三场耦合模型导入Fluent软件后,利用mesh motion模块来实现PDC钻头及其井底流场的旋转效果。采用稳态求解来分析PDC钻头井底流场,当考虑钻齿的对热换热效应时,采用瞬态求解分析其降温过程。设置PDC钻头的转速为60r/min,根据式(3)计算得到钻齿切削部分的平均体积功率密度ρw=16 W/mm3,其余参数均来源于文献[20-21];PDC钻头与流体之间的接触面采用coupled类型中的interface接触,本文使用水作为流体介质,将其黏度、密度改为0.016 Pa·s和1.40 g/cm3,以模拟实际钻井液;设置进口为速度入口,速度为5 m/s;出口为压力出口,压力为20 MPa;钻井液属性及边界条件参数均参考文献[15]。PDC钻头的材料参数如表2所示[20]。

表2 PDC钻头材料参数Table 2 Material parameters of PDC bit

3 PDC钻头井底流场模拟结果与优化分析

3.1 PDC钻头井底流场模拟结果

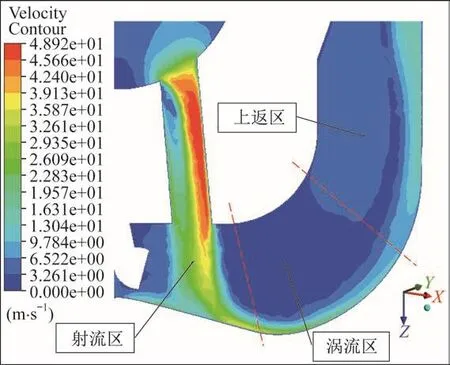

钻井液经PDC钻头喷嘴加速后呈圆锥状射出至井底岩石和回弹到钻头上,并在井底形成一个局部高压区,冲击反弹的钻井液受钻头结构及其他喷嘴射流的影响,在流道内形成大量涡流,最后在射流的推动作用下,钻井液沿井壁进入环空,运移井底岩屑。将单个喷嘴及其喷射流域分成3个区域:射流区、涡流区和上返区,如图6所示(以1号喷嘴为例)。

图6 PDC钻头1号喷嘴截面速度分布云图Fig.6 Nephogram of cross-section velocity distribution of No.1 nozzle of PDC bit

在上述3个区域中,射流区是影响PDC钻头井底流场状态的关键区域,包括喷嘴部分以及未与其他界面接触的圆锥区域,其受喷嘴的结构和流量系数的影响较大。经过射流区的钻井液与井底岩石和PDC钻头表面接触后,在流道内形成涡流区域,并最终在经过上返区后离开井底。

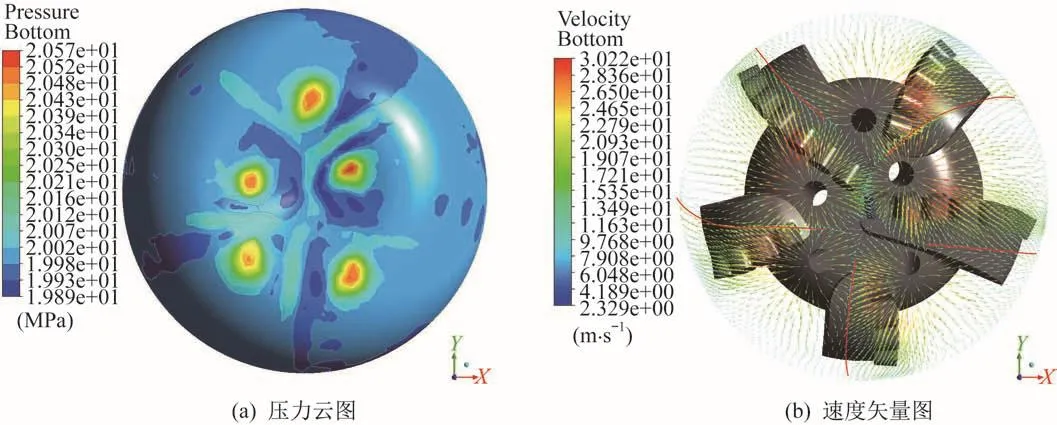

3.1.1 井底钻井液流动状态

各喷嘴射出的钻井液刚到井底时仍保留了大部分压力,直接作用在井底上形成了局部高压区,并与周围区域形成一定压差,如图7(a)所示。在压差的作用下,射流对井底岩石起到预破碎效应,并在一定程度上提高了PDC钻头的机械转速。但当PDC钻头在井下处于旋转状态时,其喷嘴射出的钻井液在原径向流动的基础上增加了横向偏移,且出现了明显的周向速度梯度,使得一个喷嘴射出的钻井液更容易进入另一个喷嘴的流道。这充分说明了喷嘴流道内钻井液的流动状态可能受几个喷嘴射流的共同作用,即不同喷嘴之间、流道之间存在相互制约的关系。对于2个相邻的喷嘴,其射出的钻井液在射流区域交界面处会出现速度相互抵消的情况,形成明显的分界线,则5个喷嘴形成的射流区域将井底分割成5个部分,每个部分包含1个刀翼和1个喷嘴,如图7(b)所示。各射流区域内钻井液的流速分布正常,但在各分界线附近流速明显降低,并呈不规则流动状态;而对于中心区域的钻井液,因受5个喷嘴的射流的共同影响,其流动情况更加复杂,呈高度紊流状态。

图7 PDC钻头井底压力云图及速度矢量图Fig.7 PDC bit bottom hole pressure nephogram and velocity vector diagram

3.1.2 钻齿的对流换热

钻井液经射流区接触到PDC钻头表面时,除了能清洗掉钻头表面附着的岩屑,还会带走钻头体及钻齿上的热量,从而降低钻齿的温升。根据傅里叶导热定律,传热过程中所传递的热量Q与诸多因素有关,其计算式为:

在PDC钻头与钻井液的对流换热过程中,各钻齿与岩石摩擦产生的热量差距不大及其与钻井液的接触面积差异并不明显,而井底流场的特性及钻井液的流动状态是引起各钻齿之间温度存在差异的主要原因[28-29]。取1号刀翼上各钻齿进行进一步分析,其表面的钻井液平均流速及其与钻井液之间所传递热量的关系如图8所示(钻头转速为60 r/min)。由图可见,对于前5颗钻齿,各钻齿齿面与钻井液之间传递的热量与齿面平均流速呈正相关,即当平均流速增大时,传递热量增大;前5颗钻齿的生热量较高,出现了高温现象。由此可知,在设计PDC钻头的喷嘴结构时,应主要考虑其对刀翼上前5颗钻齿的影响,并通过合理设计来使各钻齿表面的钻井液流速尽可能大,从而提高钻齿与钻井液之间传递的热量。

图8 1号刀翼各钻齿表面的钻井液平均流速及其与钻井液之间传递的热量Fig.8 Average velocity of drilling fluid on each drill tooth surface and transferred heat between it and drilling fluid of No.1 blade

3.2 PDC钻头水力结构优化及分析

根据上文结果可知,喷嘴会直接影响钻井液的流动状态,从而影响其与PDC钻头之间的换热情况。由此对PDC钻头在钻井液冷却作用下的温度场进行分析,提出原PDC钻头水力结构所存在的问题。

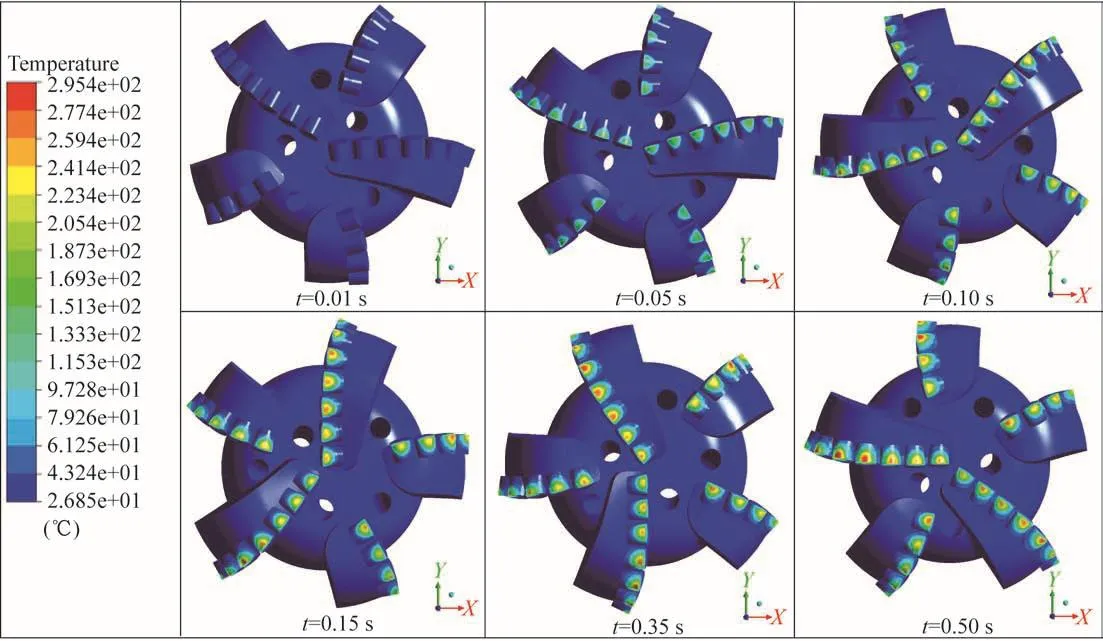

为了降低流场形成过程对计算结果的影响,仿真时先让钻井液作用0.01 s,然后引入热源。通过仿真得到不同时刻PDC钻头的温度分布云图,结果如图9所示。由图可知,在热源作用初期,由于热源作用时间较短,产生的大部分热量被钻井液带走,各钻齿的温度差别不大且均较低。随着热源的持续作用,钻齿与钻井液之间的对流换热逐渐达到平衡,受热源及各钻齿附近钻井液流动状态的影响,各刀翼上不同钻齿的温度分布存在一定的差异。从不同刀翼的温度差异来看,1,3号刀翼是长刀翼,其为主要切削刀翼,单个喷嘴射向井底的钻井液需要冷却更多的钻齿,即单颗钻齿受到钻井液的冷却作用小,导致其钻齿的平均温度高于其他3个短刀翼的。从同一个刀翼上不同钻齿的温度差异来看,位于冠部附近的钻齿的切削体积大,摩擦产生的热量高,则其最终的平均温度较高。由此可知,在优化PDC钻头的水力结构时,应充分考虑各钻齿摩擦产生的热量以及其与钻井液之间对流换热作用的差异性,通过降低钻齿的温度来减轻磨损现象。

图9 不同时刻的PDC钻头温度分布云图Fig.9 Temperature distribution nephogram of PDC bit at different times

为实现PDC钻头各钻齿温度的降低,提出以下2种方式来对其水力结构进行优化改进。

首先,在总流量不变的情况下,合理分配各喷嘴的流量占比,使得作用于长刀翼的喷嘴获得相对较大的流量,以实现对更多钻齿进行换热降温。具体措施如下:通过更改喷嘴入口的几何位置来实现流量调整,即使1,3号喷嘴入口位于钻头中心附近,而其余喷嘴入口根据各自刀翼所需流量布置在离钻头中心较远处。其次,针对各刀翼上冠部附近钻齿温度较高的现象,通过调整各喷嘴的角度,使喷嘴的射流区集中在钻头冠部区域,并使钻井液更有利于直接冲刷钻齿,而非从井底反弹后再流经钻齿表面,即提高钻齿表面的钻井液流速。

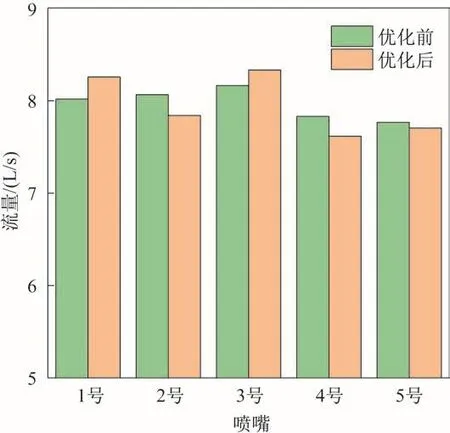

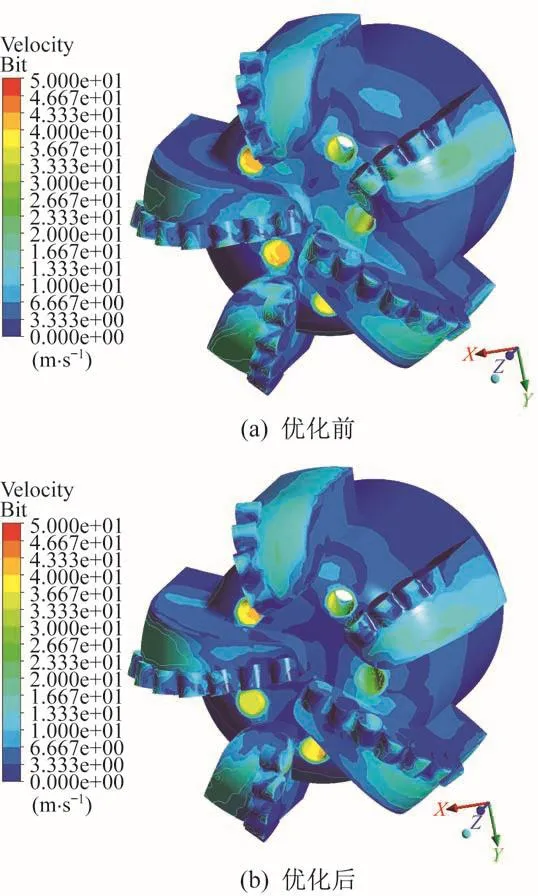

优化前后PDC钻头各喷嘴的流量如图10所示。由图10可以看出,优化后作用于长刀翼和短刀翼的喷嘴的流量存在明显差异,更有利于钻井液对长刀翼上的钻齿进行降温。优化前后PDC钻头表面的钻井液流速分布如图11所示。结果表明,优化后钻齿表面的钻井液流速有一定程度的降低。

图10 优化前后PDC钻头各喷嘴的流量对比Fig.10 Comparison of PDC bit nozzle flow before and after optimization

图11 优化前后PDC钻头表面的钻井液流速对比Fig.11 Comparison of drilling fluid velocity on PDC bit surface before and after optimization

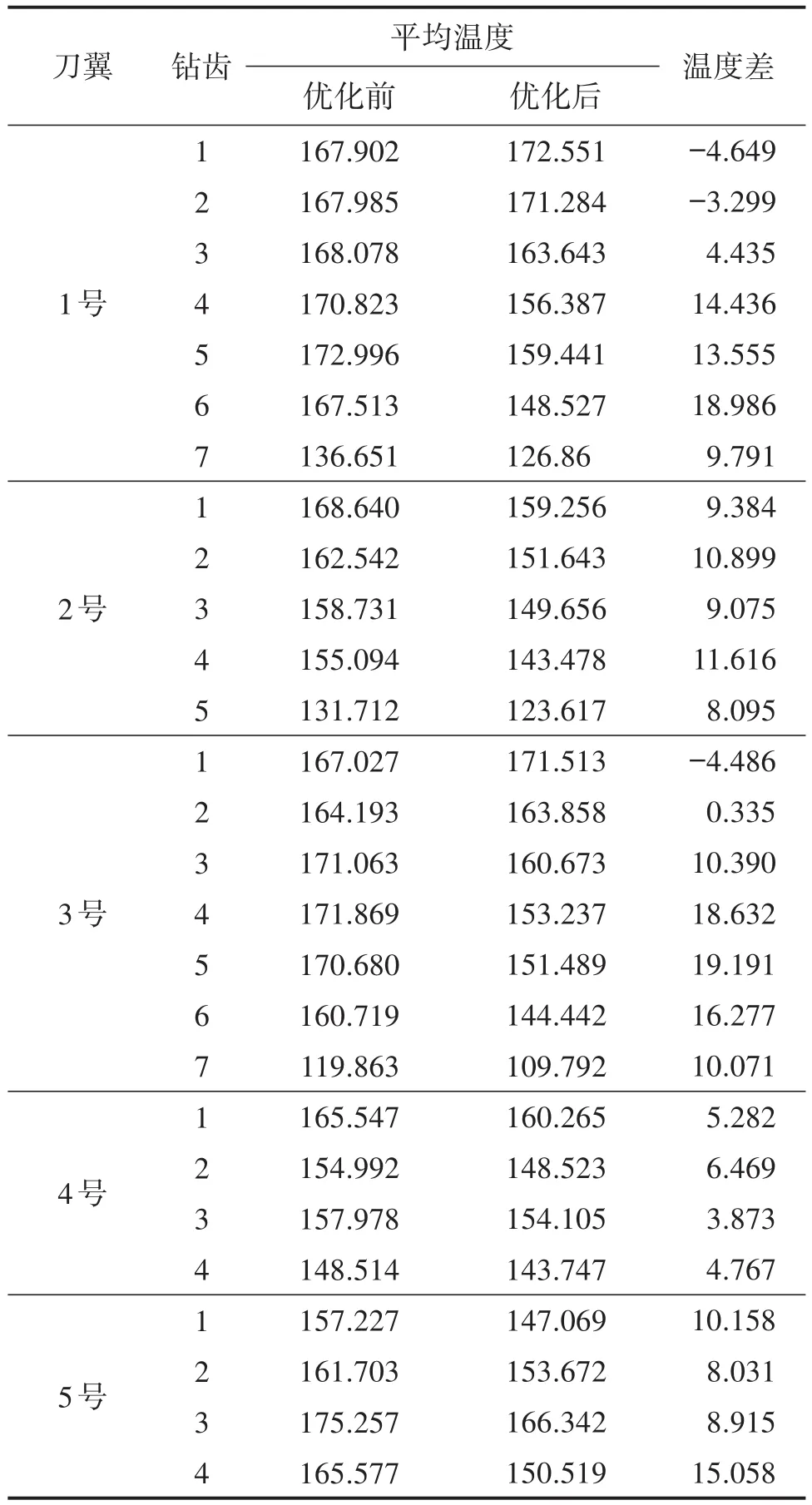

基于优化后的PDC钻头水力结构,计算在钻井液作用下其钻齿的温度,并与优化前进行对比,结果如表3所示。从整体上来看,PDC钻头水力结构优化后,其钻齿的平均温度下降了8.710℃;各刀翼上钻齿的温度明显下降,尤其是位于钻头冠部区域的钻齿。在2个长刀翼中,3号刀翼的温度降幅较大,该刀翼上钻齿的平均温度降低了10.050℃;而在3个短刀翼中,5号刀翼的温度降幅较大,该刀翼上钻齿的平均温度下降了10.540℃。对于单颗钻齿来说,1号刀翼上的5号钻齿和3号刀翼上的4,5号钻齿的平均温度均下降了18℃以上,降温效果较为理想。

表3 优化前后PDC钻头各钻齿的平均温度对比Table 3 Comparison of average temperature of each drill tooth of PDC bit before and after optimization 单位:℃

由此可以看出,对喷嘴流量、角度等水力结构进行优化,可以有效地改善PDC钻头的温度场分布,从而降低钻齿的磨损程度,对提高钻头使用寿命以及降低钻井成本有重要意义。

4 结论

1)通过钻齿切削实验发现,温度是影响其磨损的重要因素,当钻齿切削岩石20 min后,其表面温度接近180℃,此时磨损现象明显加剧。

2)PDC钻头井底流场为热-流-固三场耦合流场,各喷嘴的射流不仅影响井底钻井液的流动状态,还对其他流道钻井液的流动存在一定的作用,且钻齿表面的钻井液流速及其与钻井液之间传递的热量在一定程度上呈正相关,这可为PDC钻头水力结构的优化提供依据和方向。

3)通过采用调整喷嘴流量和角度的方法,对PDC钻头的水力结构进行了优化。结果表明,优化后PDC钻头的水力结构能够有效改善井底钻井液与钻齿之间的换热情况,从而降低钻齿的平均温度,对减缓其磨损有重要意义。