煤气化变换工艺冷凝液氨氮脱除技术的应用

2022-09-13宁英辉

宁英辉

(国能榆林化工有限公司,陕西省榆林市,719302)

煤气化变换工艺冷凝液中的氨氮含量较高,且含有氨、硫化氢、二氧化碳等,容易引起设备、管线腐蚀和结晶,使得工业装置难以长周期稳定运行。处理煤气化变换工艺冷凝液中的氨氮、分离H2S、CO2,是煤气化行业要解决的一大难题,处理工艺常常会面临结晶、腐蚀、环境等诸多问题[1-5]。气化过程产生的高闪气采用循环水冷却,存在大量的热量浪费。随着能源效率的提高和排放标准的严格,减少废水和废气排放,充分利用高闪气能量,降低工艺冷凝液汽提过程的蒸汽消耗,降低工艺冷凝液中氨氮含量,成为煤化工发展必须解决的问题[4-7]。

1 汽提原理

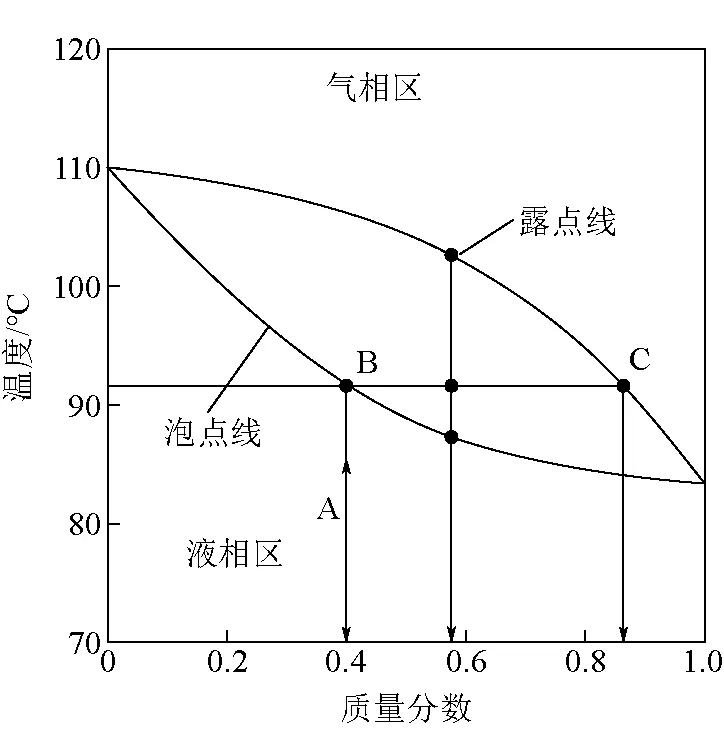

煤气化变换工艺冷凝液中往往会存在NH3、H2S、CO2等,这些物质溶于水后形成弱电解质溶液,存在相平衡、电离平衡、化学平衡以及水解平衡等过程。弱电解质溶液中的氨通过加热汽提后产生游离氨,根据享利定律,当液面上氨分压降低时,液相的氨便转移到气相,从而将游离氨脱除。弱电解质溶液中的气、液相平衡关系如式(1)~(3)和图1所示。

(1)

(2)

(3)

图1 煤气化变换工艺冷凝液中的气液相平衡

2 汽提工艺介绍

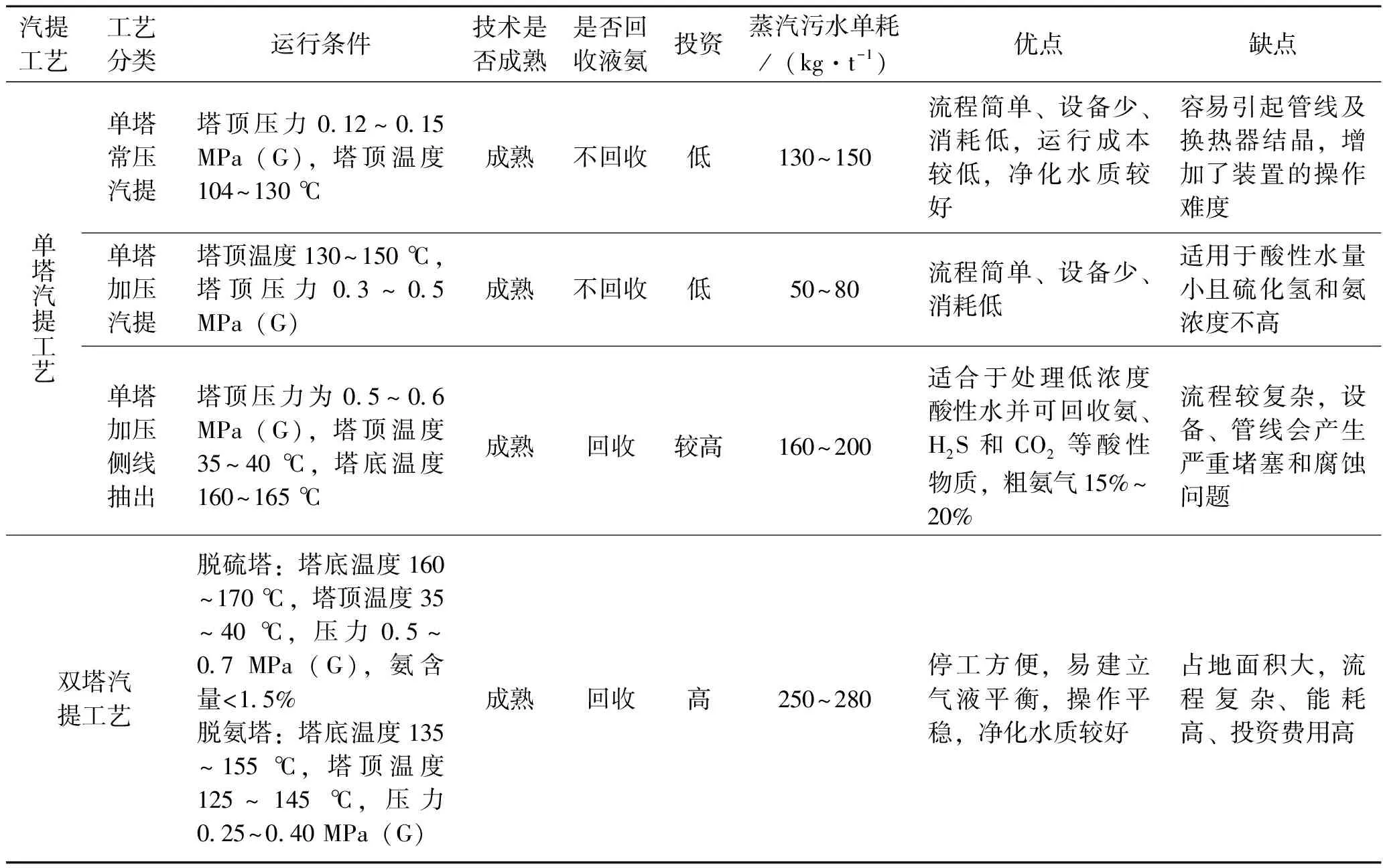

处理水煤浆气化工艺气化变换冷凝液中氨氮的汽提技术,通常分为单塔汽提和双塔汽提,见表1。单塔汽提是通过利用蒸汽作热源,从冷凝液中分离NH3、H2S、CO2等气体。单塔汽提主要是对变换冷凝液进行处理,冷凝液中的氨氮高达1 000~4 000 mg/L。根据单塔压力及是否侧线抽出可分为单塔常压汽提、单塔加压汽提和单塔加压侧线抽出汽提工艺。

单塔常压汽提工艺的塔顶压力一般为0.12~0.15 MPa(G),塔顶温度104~120 ℃,塔底温度120~130 ℃,可获得良好的净化水质;单塔加压汽提工艺的塔顶压力为0.3~0.5 MPa(G),塔顶温度130~150 ℃,产生酸性气中含有微量氨氮,废水蒸汽消耗量为50~80 kg/t;单塔加压侧线抽出汽提工艺原理为当汽提温度160 ℃时,NH3-H2S-CO2组成体系的电离度接近零,可通过汽提蒸汽降低NH3-H2S-CO2的分压,从而达到分离的目的[1-2]。

对于双塔加压汽提工艺,早在1975-1985年,洛阳石化工程公司等对双塔加压汽提工艺进行了深入研究。采用脱硫塔和脱氨塔串联操作,酸性水在脱硫塔先脱除H2S和CO2,然后再进入脱氨塔脱氨,比先进脱氨塔再进脱硫塔更容易操作且能耗低,在塔中部氨聚集区抽出氨[4]。

煤气化变换工艺冷凝液大多采用单塔常压汽提,汽提塔顶气经冷却分离,酸性气中H2S和NH3含量较高,送至硫回收装置,易产生铵盐结晶,堵塞设备和管道,故实际运行中,酸性气多送酸性气火炬燃烧放空,不仅引起环境污染,同样会产生铵盐结晶和腐蚀问题。含硫氨水送热电作为氨法脱硫补充液,常会导致热电系统出现故障;当送至气化时,会导致灰水氨氮含量高达500~800 mg/L。

单塔汽提和双塔汽提的比较[1-5]见表1。

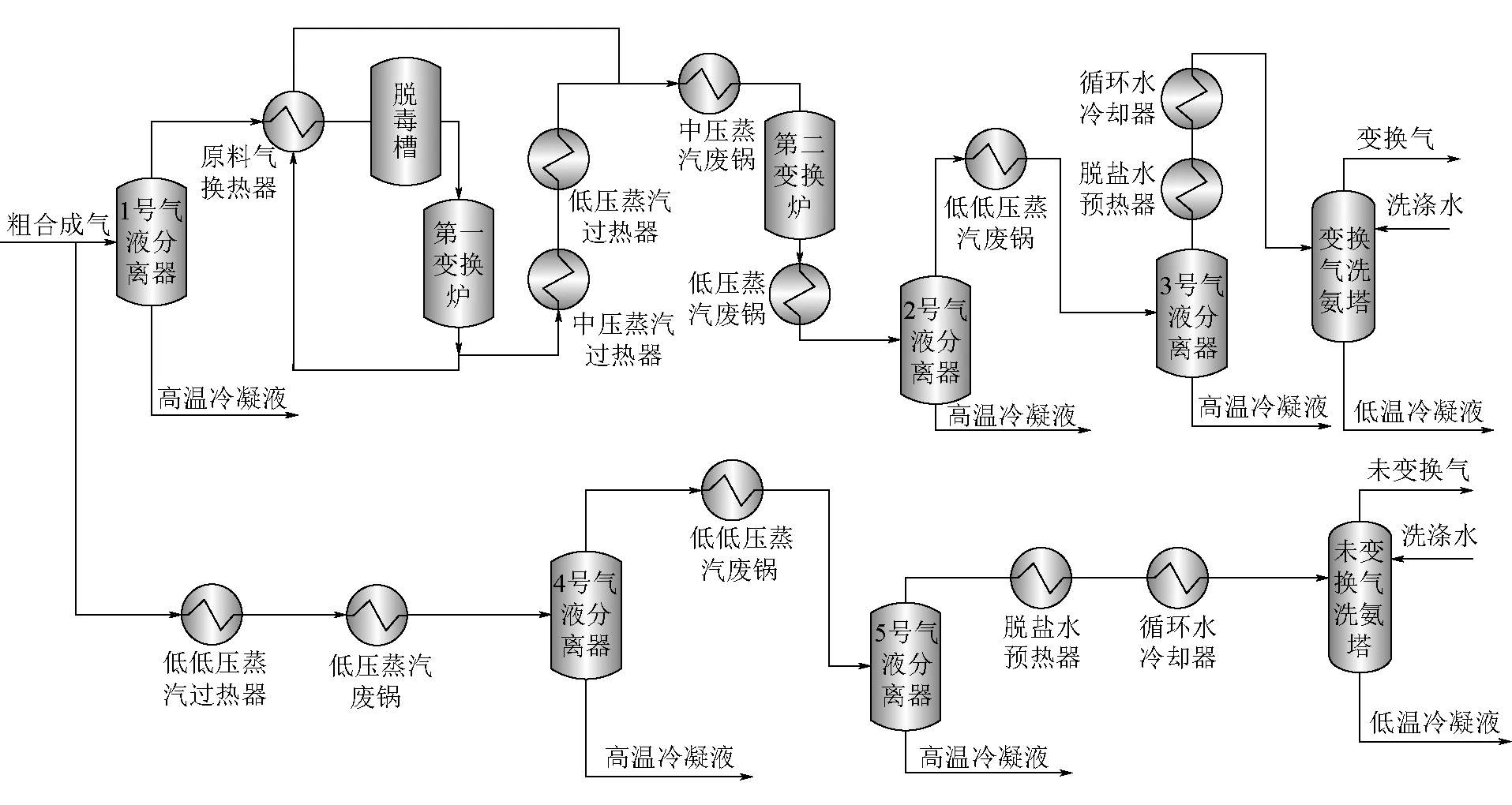

3 煤气化变换工艺冷凝液汽提工艺流程

煤气化变换工艺冷凝液汽提工艺流程如图2所示。本研究气化工艺采用GE(通用电气,2019年8月被空气产品公司收购)水煤浆气化工艺,采用干煤处理能力3 000 t/d的气化炉,三运行两备用,变换工艺采用宽温耐硫变换工艺,设置2个平行系列。出洗涤塔的粗合成气温度238 ℃,压力6.29 MPa(G),分成变换气和未变换气:变换气首先进入1号气液分离器,经过原料气换热器、脱毒槽、第一变换炉(温度430 ℃)、中压蒸汽过热器(产生4.1 MPa(G)、420 ℃的中压蒸汽)、低压蒸汽过热器(产生1.1 MPa(G)、280 ℃的低压蒸汽)、中压蒸汽废锅,然后经过第二变换炉、低压蒸汽废锅,产生的凝液进入2号气液分离器(压力5.8 MPa(G),温度199 ℃),经过低低压蒸汽废锅,产生的凝液进入3号气液分离器(压力5.7 MPa(G),温度170 ℃),经脱盐水预热器及循环水冷却器冷却至40 ℃进入变换气洗氨塔,经过40 ℃洗涤水洗涤后送至低温甲醇洗装置。未变换气经过低低压过热器(产生0.46 MPa(G)、220 ℃的低低压蒸汽)、低压蒸汽废锅,进入4号气液分离器(压力6.1 MPa(G),温度190 ℃),然后经过低低压蒸汽废锅,进入5号气液分离器(压力6.0 MPa(G),温度170 ℃),经脱盐水预热器及循环水冷却器冷却至40 ℃进入未变换气洗氨塔。1~5号气液分离器混合后凝液压力5.0 MPa(G),温度较高约190 ℃,称为高温冷凝液。变换气及未变换气洗氨塔凝液压力5.6 MPa(G),温度较低为40 ℃,称为低温冷凝液。

表1 单塔汽提和双塔加压汽提工艺的比较

图2 煤气化变换工艺冷凝液汽提工艺流程

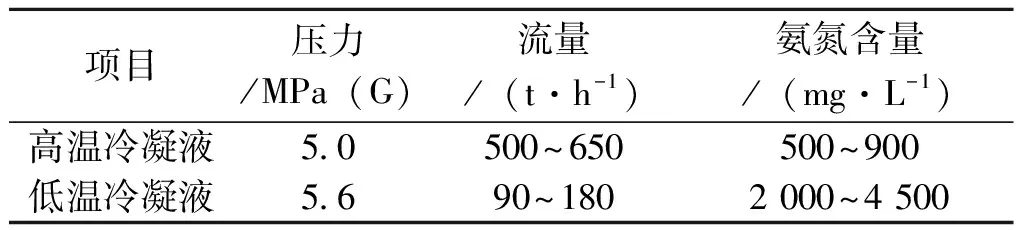

3.1 高、低温冷凝液氨氮组成

高、低温冷凝液氨氮组成见表2。由表2可知,高温冷凝液的氨氮含量达到500~900 mg/L,低温冷凝液的氨氮含量达到2 000~4 500 mg/L,两者的氨氮含量均较高。

在水煤浆气化工艺和变换工艺中,高温冷凝液,直接经泵加压后送至气化单元作为洗涤水,未经过汽提作用以降低凝液中氨氮,导致气化灰水系统的氨氮含量普遍较高,影响气化灰水系统的正常运行。对低温冷凝液的处理一般为单塔汽提,利用0.46 MPa(G)蒸汽将低温冷凝液中的氨氮进行汽提处理,处理后的氨氮含量达到200 mg/L以下,送至气化装置除氧器。

表2 高、低温冷凝液氨氮组成

针对高温冷凝液中氨氮含量较高的问题,需要增加汽提塔对高温冷凝液中氨氮进行汽提,以降低送到气化装置高温冷凝液中氨氮含量,但汽提过程需要消耗大量的蒸汽。气化闪蒸汽中高闪气温度165~180 ℃,压力0.7~0.9 MPa(G),流量80 000~100 000 Nm3/h,高闪气的干气体积组成为:CO2,43.60%;H2,26.72%;CO,23.76%;H2S,0.66%;NH3,0.003%~0.030%。大多经过灰水加热器和循环水冷却后,H2、CO没有回收,造成了大量热量和有效气的浪费。为了充分利用高闪气的热量,结合气化变换高、低温冷凝液的特点,降低返回气化单元凝液中氨氮含量,解决低温凝液汽提系统消耗蒸汽量高的问题,提出利用高闪气来对高、低温冷凝液氨氮进行处理的工艺。

3.2 煤气化变换工艺冷凝液汽提工艺流程

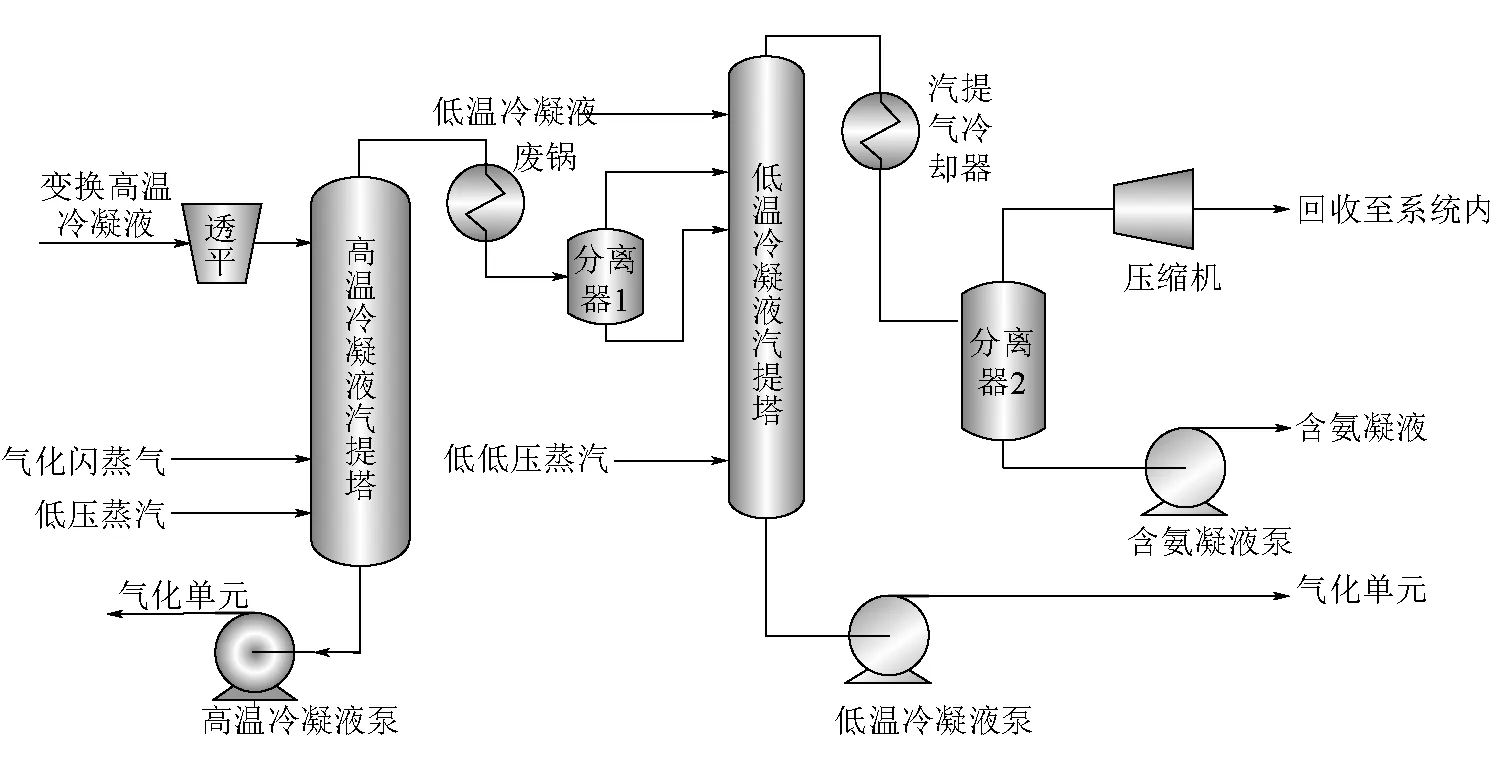

利用高闪气来对高、低温冷凝液氨氮进行处理的工艺流程如图3所示。

图3 高、低温冷凝液汽提流程示意

变换1~5号气液分离器的高温冷凝液,经混合,通过水力透平后进入高温冷凝液汽提塔。高温冷凝液汽提塔设有1.1 MPa(G)过热蒸汽作为热源,当高闪气热量不足时,可以作为补充热源。高温冷凝液汽提塔出口汽提气先经过汽提气废锅,副产0.3 MPa(G)饱和蒸汽后进入汽提气分离器1进行气液分离,然后进入低温冷凝液汽提塔。经过汽提处理后的高温冷凝液经低温冷凝液泵升压后送至气化单元。

变换低温工艺冷凝液,从塔顶进入低温冷凝液汽提塔。低温冷凝液汽提塔底部设有0.46 MPa(G)的蒸汽,以作为汽提热源。塔底冷凝液经泵加压后送至气化单元。塔顶气经过冷却器后,进入汽提气分离器2。分离器顶部设有洗涤水,对汽提气中的不凝气进行洗涤。不凝气经压缩机压缩至6.0 MPa(G),作为原料气回收至系统内,以回收组分中的H2和CO。汽提气分离器2的冷凝液经泵升压后,送至下游单元生产氨水或液氨。

4 高、低温冷凝液汽提工艺的应用

2020年12月,公司工业装置建成并首次开车,高闪气压力0.7 MPa(G),温度166 ℃,流量92 000 Nm3/h,用于对高温冷凝液中的氨氮进行汽提。高温冷凝液压力5.00 MPa(G),温度170 ℃,流量570 t/h,经过水力透平后,可以回收电能450 kW·h,用以辅助驱动高温冷凝液泵。高温冷凝液汽提塔的操作压力为0.65 MPa(G),塔顶温度为165 ℃,塔底温度168 ℃,塔顶汽提气经过废锅后产生0.3 MPa(G)蒸汽60 t/h。变换低温冷凝液压力5.6 MPa(G),温度40 ℃,流量140 t/h,进入到低温冷凝液汽提塔的顶部,低温冷凝液汽提塔的操作压力0.30 MPa(G),塔顶温度为136 ℃,塔底温度146 ℃,塔顶汽提气经过冷凝至50 ℃后进入汽提气分离器2。产生的酸性气流量8 000 Nm3/h,经过压缩机压缩后回收其中的有效气。分离器的含氨凝液温度50 ℃,氨氮含量25 000 mg/L,经泵加压后送至下游单元生产氨水或液氨。高、低温冷凝液汽提后的氨氮含量见表3,酸性气的干气体积组分为:CO2,68.58%;H2,17.93%;CO,12.68%;H2S,0.66%;N2,0.15%。

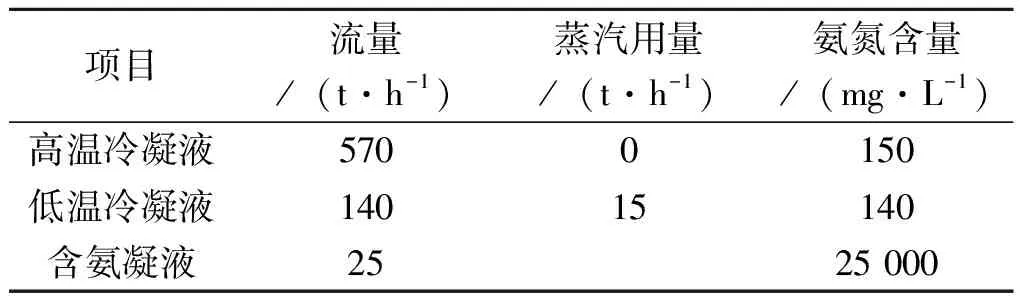

表3 工艺冷凝液的氨氮含量

从表3可以看出,经过汽提处理后高温冷凝液氨氮含量为150 mg/L,低温冷凝液氨氮含量为140 mg/L,均满足凝液氨氮含量不超200 mg/L的要求,高、低温冷凝液中的氨氮处理后送至气化单元,可以降低气化灰水系统的氨氮含量。高温冷凝液汽提塔不需要增加蒸汽用量,利用高闪气的热量对高温冷凝液进行汽提处理后,塔底凝液中氨氮含量满足工艺要求。低温冷凝液汽提塔消耗蒸汽量为15 t/h,低温冷凝液经过汽提处理后,塔底凝液中的氨氮满足工艺要求。综合高、低温冷凝液,处理1 t 凝液需要消耗蒸汽量为21.1 kg,明显低于文献[1-5]报道的蒸汽消耗量,说明了用高闪气汽提高温冷凝液和低温冷凝液后,可以明显节约蒸汽用量。压缩机出口流量8 000 Nm3/h,有效气(H2+CO)体积含量为30.61%,可以回收有效气2 448 Nm3/h,可以多生产甲醇1.1 t/h。

5 系统防腐及结晶问题

由于汽提系统中含有H2S、CO2等酸性物质,容易严重腐蚀工艺管线及设备,由于含有NH3和CO2,又容易形成碳氨结晶,在设计时已经考虑如下防腐措施。

(1)针对低温冷凝液汽提气冷却器容易腐蚀出现泄漏,选用了耐腐蚀且具有一定承压能力的石墨换热器。

(2)针对含有NH3和CO2等酸性气,采用S304材质的管线和设备,以增加稳定运行时间。

(3)针对汽提凝液中含有H2S,在汽提气冷却器出口选用经过耐湿硫化氢处理碳钢管线和管件。

(4)低温冷凝液汽提塔未设置回流,解决汽提系统的结晶和腐蚀问题。

装置运行一年多以来,高、低温冷凝液系统运行稳定,除仪表末端由于温度低出现结晶问题外,高、低温冷凝液系统均无明显结晶。由于在汽提气冷却器出口采用耐湿硫化氢处理的碳钢管线及阀门,此部分出现了一定的腐蚀问题,导致阀门内漏,说明经过湿硫化氢处理后,仍然存在一定程度的腐蚀问题。

6 结论

利用高闪气热量对变换高温冷凝液和低温冷凝液中的氨氮进行汽提处理,降低了返回到气化凝液中的氨氮含量,节约了大量蒸汽消耗,并可回收高闪气中的有效气。

(1)高温冷凝液氨氮含量750 mg/L,用高闪气进行汽提处理后,氨氮含量降至150 mg/L;低温冷凝液氨氮含量3 000 mg/L,经过汽提处理后,氨氮含量降至140 mg/L。

(2)蒸汽消耗量明显降低,处理1 t高、低温变换冷凝液,蒸汽消耗量为21.1 kg,此外,还可副产0.3 MPa(G)饱和蒸汽60 t/h,回收高闪气及工艺冷凝液中的有效气,可副产甲醇约1.1 t/h。

(3)采用汽提技术处理凝液氨氮时,应充分考虑腐蚀及结晶问题,如选用石墨换热器和采用耐腐蚀的管线及阀门等。