相控阵超声检测在大厚度高强钢及奥氏体不锈钢焊缝上的应用

2022-09-13王永强

王永强

(招商局重工(江苏)有限公司,南通 226100)

1 前言

大厚度高强钢和奥氏体不锈钢,以其优良的抗腐蚀性、抗氧化性 以及低温韧性被广泛应用于海洋工程中。由于长期处在高腐蚀和水流冲击等环境中, 大厚度高强钢和奥氏体不锈钢管道焊缝及其热影响区容易出现腐蚀、疲劳裂纹、冲蚀等缺陷。

为了保证设备的安全稳定运行,必须对大厚度高强钢和奥氏体不锈钢管道焊缝进行检查。但大厚度高强钢和奥氏体不锈钢大都采用手工焊多道焊,由于焊接工艺、规范存在差异,导致焊缝中不同部位的组织结构不同,出现晶粒粗大、组织不均,具有明显的各向异性,给超声波探伤带来困难:同一晶粒从不同方向测定有不同的尺寸,对于这种晶粒从不同方向探测引起的衰减与信噪比不同,声速及声阻抗也随之发生变化,从而使声速传播方向产生偏离,给缺陷定位带来困难;在焊接过程中,如果工艺处理不当,则易产生热裂纹;在使用过程中,如果环境达到某些特定条件,则会产生应力腐蚀裂纹和晶间腐蚀裂纹,轻则造成海洋环境污染和经济损失,重则造成人民生命财产的损失。

考虑到奥氏体不锈钢焊缝的晶粒组织粗大,当晶粒直径接近超声波波长的1/10 时,就会有明显的声散射;当晶粒直径达到半个波长时,声散射剧增,无法进行超声检测;在焊缝中晶粒增长方向平行于热量流动的方向,并且受外延工艺支配,柱状晶粒沿珠粒边界增长,产生大量长且具有特定晶体取向的晶粒;长枝晶轴几乎是垂直于焊缝中心和近似垂直于熔合线,很难用一般横波斜探头进行超声检测;此外,杂乱的散射回波会导致检测信噪比降低,这是检测奥氏体焊缝的主要困难所在;其次,产品壁厚大于100 mm,声波衰减将大幅增加且声束偏转,检测难度随之增加。

针对大厚度高强钢和奥氏体不锈钢焊缝检测的难题,通过CIVA 工艺仿真,采用线阵相控阵探头在试块上进行检测,可为攻克该类检测难题提供思路。

2 缺陷检测工艺

焊缝中的焊接缺陷,涵盖裂纹、未熔合、未焊透等面积型缺陷和气孔、夹渣等体积型缺陷,这些缺陷会减少焊缝的有效承载面积,削弱焊缝性能甚至引起焊缝断裂,造成压力容器、压力管道失效,影响安全性能。

为了解决对大厚度高强钢和奥氏体不锈钢焊缝内部缺陷的检测,将进行检测工艺验证:制作了2 块试件(100 ~120 mm 大厚度对接焊缝和100 ~120 mm的奥氏体不锈钢角焊缝),工艺上着重考虑声束覆盖和检测能力两项内容;利用CIVA 模拟的探头,其频率为2.25 MHz 和5 MHz、晶片间距为0.6 mm、晶片高度为10 mm、晶片总数为64 块,对试块进行仿真测试,并将参数进行极限化设置,以研究检测中一些参数的边界条件。

仿真要求实现相控阵超声波束对焊缝及规定的热影响区的全面覆盖,并进一步确定检测覆盖方式对设定的人工缺陷的检出能力,在此基础上给出推荐的检测工艺方案。

通过CIVA 仿真技术,得到优化检测工艺,采用相控阵超声检测技术进行检测(PAUT),并将检测结果同解剖验证对比,最终确定大厚度特种钢焊缝相控阵超声检测工艺。

3 CIVA 仿真

(1)本次使用的仿真软件CIVA10.1,是法国原子能委员会开发的专业无损检测仿真平台。它由超声、射线、涡流三个仿真模块组成,每个模块都有相应的仿真、成像和分析工具;仿真试验使用的是超声模块,它是最早开发也是应用最成熟的模块;CIVA 的主要作用是预测实际无损检测的结果,设计和优化检测工艺;

(2)CIVA 的超声仿真模块,主要有声场计算和缺陷响应两大功能,本次试验使用的是缺陷响应功能。它能够在工件内部设置任意数量的缺陷,并将缺陷放置在工件中的任何位置;CIVA 的仿真建模是基于半解析法,因此在计算速度上比有限元方法更快;

(3)在CIVA 中,声波在工件中的振幅衰减是利用铅笔模型来描述的,它把非均匀介质分成若干个均匀介质区域,并将各区域传播矩阵相乘,从而得到非均匀介质中的振幅衰减;

(4)在缺陷仿真上,CIVA 的使用了基于近似理论的散射模型。对于空心的体积型缺陷及类似的裂纹缺陷,釆用基尔霍夫近似,忽略沿着缺陷表面传播的波,在波的反射方向接近于波的接收方向时,这个模型是有效的;在类似裂纹缺陷的端角衍射波的模拟上,釆用几何衍射理论模型;而对类似于夹杂等实心体积型缺陷的模拟,釆用修正的波恩近似模型。

3.1 高强钢对接焊缝CIVA 仿真

对接焊缝模拟厚度为120 mm 高强钢对接,仿真试验采用的参数如下:相控阵探头的晶片总数为32 个,晶片间距为0.6 mm,晶片高度为10 mm,探头频率为2.25 MHz,使用的楔块是SA2-N55S 横波楔块,扇形扫查角度范围为35°~ 73°,角度增益步进为1°;预设缺陷为:焊接表面缺陷、单个气孔、横向裂纹、纵向裂纹、坡口未融合。

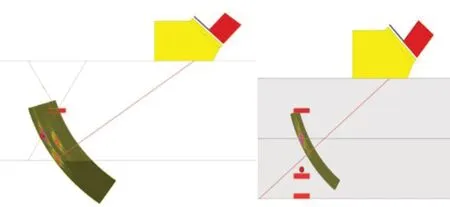

此次实验采用双面双侧4 次扫查全覆盖焊缝和热影响区:对接焊缝覆盖的仿真扫描如图1 所示;在与各个缺陷相同的位置添加直径为2 mm 的长横孔,将长横孔的信号波高作为基准波高对各个缺陷进行仿真计算,记录各个缺陷的波高与对应长横孔的信号比较,对检测能力进行评估:对于比基准孔低10 dB 以上的信号,评估为一般;对比基准孔信号低4 dB~10 dB 的信号,评估为较好;比基准孔信号高10 dB 以下的信号,评估为好。

图1 对接焊缝覆盖仿真的扫描图像

2.2 奥氏体不锈钢角接焊缝CIVA 仿真

角接焊缝模拟厚度为100 ~120 mm 奥氏体不锈钢,仿真试验采用的参数如下:相控阵超声波探头的晶片总数为32 个晶片间距为0.6 mm,晶片高度为10 mm,探头频率为2.25 MHz,使用的楔块为SA2-N60 L 纵波楔块, A/B 面扇形扫查角度范围为35°~73°,角度增益步进为1°;C 面使用的楔块为SA2-N0L 纵波楔块,扇形扫查角度范围为-45°~+45°,角度增益步进1°;预设缺陷为:表面缺陷、单个气孔、未焊透、裂纹、坡口未熔合。

此次实验选择在角焊缝A/B/C 面分别检测,通过A/B/C 面3 次扫查全覆盖焊缝和热影响区。仿真扫描图像见图2,检出评估见表1。

图2 不锈钢角接焊缝仿真缺陷检测图

表1 角接焊缝典型缺陷检测结果

通过仿真数据分析,可以得到以下结论:

(1)从声束覆盖的结果看,对于厚度较大的工件釆用超声相控阵检测可以实现声束全覆盖;

(2)从检出能力的仿真结果看,超声相控阵检测对于声束指向性高的缺陷(如未熔合缺陷),其检测的可靠性优势明显,对预设缺陷可以有效的检出。

3 试块制作

3.1 试块坡口及缺陷类型

试块坡口类型:对接焊缝X 型坡口;角焊缝K型坡口;对接焊缝坡口角度60°;角焊缝坡口角度45°。试块长度1 m,包含5 种类型(裂纹、未熔合、未焊透、夹渣、气孔)的12 个缺陷。

3.2 试块制作

参照NB/T47013-2015 标准,制作了对接焊缝和角焊缝2 种类型试块:对接焊缝采用Φ2*60 mm 长横孔试块;角接焊缝采用缺陷段制作Φ2*60 mm 长横孔试块。

4 检测参数选择

(1)按CIVA 仿真结果对2 块试块的五种缺陷进行实际检测:采用Omniscan X32/128 和M2M 64/128相控阵超声检测系统,配合5L64A2 和2.25L64A2 线阵列探头进行实验;奥氏体不锈钢焊缝为高衰减材料,选择低公称频率探头和增加晶片尺寸,试验使用水耦合;

(2)按仪器性能和探头晶片数量,通过不同的探头和激发孔径设置检测参数,通过选用不同激发孔径和不同聚焦法则,结合人工对比试块进行测验,验证PAUT 检测的可行性;PAUT 法采用扇形扫查方法,对接焊缝采用双面双侧扫查和单面双侧扫查;角焊缝采用A、B、C 进行3 面扫查;

(3)通过对晶片激发数量的改变来模拟不同的激发孔径:对接焊缝选用激发32 块晶片进行验证,奥氏体不锈钢角接焊缝选用激发64 块晶片进行验证。

经过以上验证测试:PAUT 法采用扇形扫查方法,可以实现对大厚度高强钢和奥氏体不锈钢角焊缝进行检测;通过不同的激发孔径对试块检测后的数据进行分析,分析采用,采用波幅超声波检测方法(A 扫描),凡信号波幅超过20%DAC 基准线,先确定其超声信号显示是缺陷信号显示还是几何形状显示,当反射体判定为缺陷信号,即超过评定线的缺陷,应确定其位置、波幅和长度范围。

5 检测结果

5 种常见缺陷的相控阵检测成像结果,如图3 所示:PAUT 的界面均可显示S 扫(扇扫图)、A 扫、C 扫(俯视图)和D 扫(侧视图)。

由图3 可知:相控阵超声具有良好的检测缺陷能力,缺陷显示直观、重复性好,且能较准确提供缺陷的长度、深度和高度等信息。特别是从缺陷显示的角度来观察,传统超声设备是用脉冲回波来展示结果,而相控阵是用非常接近缺陷实际形状的显示图像来展示检测结果。

图3 五种典型缺陷检测成像结果

6 解剖验证

在所有对比检测完成后,对缺陷试块进行解剖验证。由于缺陷试块制作时,对缺陷的定位和高度存在一定的误差,为了较准确地确定焊道内焊接裂纹、未熔合、未焊透、夹渣、气孔的长度、自身高度和深度,同时考虑到大厚度试块体积和机加工能力,对整条试块焊缝采用铣床逐层解剖并测量的方法。将试块由右端向左端进行切片,每次去除量为0.5 mm,直至缺陷发现并完全清除;由切割后截面为缺陷的俯视图,可以测量焊缝未熔合、未焊透、夹渣、气孔的长度、自身高度和深度。

根据解剖验证结果:对2 块试块的24 个缺陷进行解剖验证,除1 个单气孔未检出外,其他缺陷都能有效检出,PAUT 检出率达95.83%。

7 结论

对大厚度高强钢和奥氏体不锈钢焊缝内部缺陷进行了CIVA 仿真、相控阵检测以及解剖验证。对比仿真试验和实际检测结果发现:CIVA 软件仿真试验的结果与对比试块试验结果吻合性较好;采用基于CIVA 仿真所选用的线阵相控阵探头,能在一定程度上解决大厚度高强钢和奥氏体不锈钢焊缝内部缺陷超声检测的难题,为大厚度高强钢和奥氏体不锈钢焊缝内部缺陷的超声检测提供一种参考。