高压空气干燥系统油气分离器密封方式改进

2022-09-11王延明高丽芳谷国兴吴武超

王延明,赵 月,高丽芳,谷国兴,吴武超

(中国航天空气动力技术研究院,北京 100074)

0 引言

压缩空气作为一种重要的动力源,广泛应用于风洞试验中。压缩机产出的压缩空气中混有水分、油分及少量固体微粒等杂质,其中水分主要来自于大气,压缩冷凝后成为湿饱和空气;油分主要来源于压缩机中的润滑油,在活塞、曲轴高速运转时会有少部分混入压缩空气中。某单位的活塞式高压压缩机采用少油润滑的形式,既能实现润滑、密封和冷却的目的,又能尽量减少压缩空气的含油量。

1 油气分离器的作用

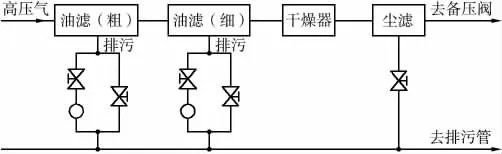

为获得洁净干燥的高压空气,气体经压缩机压缩后,需再经过干燥器干燥,除去高压气体中的油气和水气,才能满足风洞流场的指标要求。由于油有黏度且不易挥发,如果吸附在干燥塔中的干燥剂上,会严重影响除水效果,所以高压气体要除去水分必先经过油气分离器除油。油气分离器的运行状态直接关系到气体干燥质量,是整个系统中至关重要的一环。为保证除油效果,每台干燥系统配有两级油气分离器,分别为粗滤和精滤(图1)。油气分离器的核心部件是滤芯,寿命周期是半年,正常情况下,油气分离器只需半年拆卸安装一次更换滤芯。

图1 干燥系统工作流程

为了提高产能,某院2019 年采购了1 台新高压压缩机及附属高压空气干燥系统,并于2020 年8 月投入运行,该设备压气量大、效率高,满足了用气需求。但新高压空气干燥系统的油气分离器O 形圈密封频繁破损漏气,2 周就需要拆卸维修1 次,是更换滤芯频次的12 倍。由于油气分离器质量重、操作空间小,每次拆卸安装需高压机停机1 d。油气分离器O 形圈密封频繁破损漏气问题成了影响新高压机运行效率的瓶颈问题。

2 油气分离器的结构与工作原理

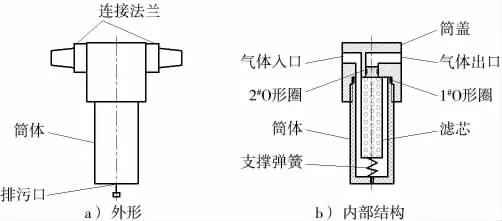

油气分离器主要由3 部分组成,即滤筒、滤芯和O 形圈(图2)。其中滤筒分为筒盖和筒体两部分,靠螺纹连接,周向用O 形圈密封,命名为1#O 形圈;滤芯放在筒体里,上端插入筒盖与其连接,也是周向用O 形圈密封,命名为2#O 形圈。

图2 油气分离器结构

工作原理:压缩气体经入口进入滤筒,气体穿过滤芯经出口排出,进入气水干燥器,经过滤芯时所含的油雾被滤掉,实现油气分离;分离器下方装有自动排污阀,利用筒内气体压力可将内部的杂质通过下方排污口排出。两级滤芯过滤精度分别为1 mg/m3和0.01 mg/m3,当干燥器运行稳定后,测量气体中的油雾含量,决定是否更换滤芯,一般半年更换一次。

油气分离器中有两部分需要密封,均通过O 形圈实现:一是滤芯与筒盖之间,两者压差很小,基本没有泄漏;二是筒盖和筒体之间,有2 道O 形圈密封,筒内为20 MPa 高压,与外界环境压差较大,泄漏主要发生在此处。

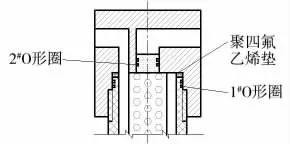

3 O 形圈破裂原因

高压机正式运行后不久,油气分离器滤筒就出现频繁的漏气问题,超出了正常的维护保养频率。对分离器维修时发现,筒盖和筒体之间的1#O 形圈有严重破裂,但无断裂。更换O 形圈,使用2~3 周后再次漏气,经检查发现O 形圈破裂情况相同(图3)。

图3 油气分离器密封结构

每次安装完成后都没有立即漏气且能保持2~3 周,说明不存在安装上的问题。分析可知,筒盖和筒体之间为1#O形圈密封,筒内为20 MPa 高压,筒外为大气压,内外存在很大压差,漏气发生在1#O 形圈密封处。而滤芯与筒盖之间处于同一压力环境,不存在压差,其之间的2#O 形圈没出现过泄漏问题。可以推测滤筒内外压差过大是造成1#O 形圈破裂的主要原因。活塞式压缩机会造成压力波动,产生冲击力,交变高压气体的冲击力传递到O 形圈,对其造成破坏。另外由于O 形圈受力面积小,承受压强较大,并且筒内高压气体温度高于外界气温,温度不均匀使O形圈热胀冷缩,受力不匀,密封性能下降。当应力的总和超出了其所能承受的压力极限并持续一段时间后,O 形圈破裂,密封被破坏,造成气体泄漏。

4 改进方法

O 形圈破裂的主要原因是高压气体的冲击力造成的破坏。O 形圈受力面积过小,考虑更换密封方式,增大受力面积。同时按照经验,密封应尽量安装在气体易泄漏的地方,减少气体冲击对下游部件的影响。筒体和筒盖之间,受力面积较大,而且是气体泄漏的源头,在此处加装密封垫片较为合理。

对滤筒筒体的顶部与筒盖内腔顶端的距离进行测量,找到两者之间的间隙量,在此安装不易变形的聚四氟乙烯垫作为密封(图4)。经测量间隙为3 mm,垫片厚度拟定为5~8 mm,通过挤压变形来达到密封的目的。上游密封问题解决后,1#O形圈受到的气体冲击力大大减少,不易损坏,留作补充密封。如此,将分离器筒盖与筒体之间的两道O 形圈密封,改为一垫双圈的密封形式。

图4 一垫双圈密封形式

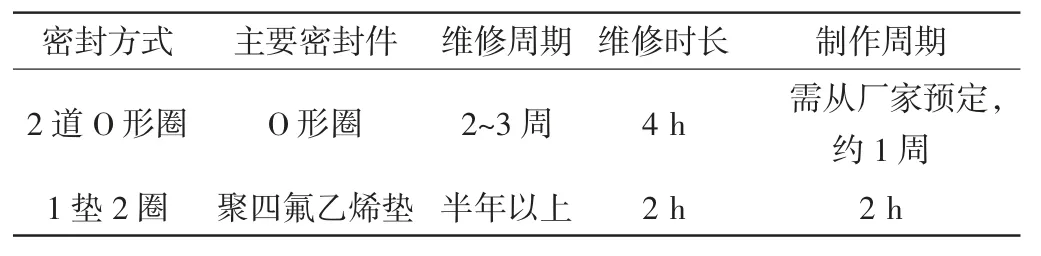

自此,分离器漏气的问题被彻底解决,改进后再没有出现严重泄漏的问题(表1)。偶尔日常生产中出现微小漏气,将滤筒加力紧固,增大聚四氟乙烯垫的变形量即可解决。辅助密封的O 形圈,也没有再发生损坏,说明上游聚四氟乙烯垫的密封性良好。

表1 改进前后两种密封方式的对比

5 结论

此次改进很成功,新的密封方式总结起来有以下优点:①将漏气问题彻底解决,每月避免了2 d 的停机维修时间,一劳永逸,大大提高了生产效率,保证了压缩机的运行时效,减少了维修人员的劳动强度;②操作简单,效果显著,有效解决了油气分离器O 形圈密封频繁破损漏气影响新高压机运行效率的瓶颈问题;③聚四氟乙烯垫片材料易获取,可根据需要自行制作;④避免了漏气造成的高压气浪费。