超长距离钢顶管穿越富水砂层的关键技术

2022-09-09郑守铭

郑守铭

(福州城建设计研究院有限公司,福建 福州 350001)

顶管作为一种环境友好型的非开挖技术,被广泛用于穿越公路、铁路、河流等敏感环境管道的铺设[1]。钢管作为常用供输水管材,具有变形受力均匀、承受内压高以及密封性良好等特性,因而被推广到顶管技术中。当前,钢顶管技术已有成功的应用案例,如上海青草沙水源地严桥支线输水管道、厦门高集海堤原水管道迁改工程以及上海黄浦江上游水源地连通管工程等。

钢顶管作为一种薄壁结构,轴向顶力过大时容易发生轴向屈曲失稳[2]。张鹏[3-4]研究了深埋曲线钢顶管的接触压力分布和管节受力特性,认为应合理控制顶力、使管节处于弹性变形范围以保障结构安全性。邵光辉[5]考虑轴线偏差,推导出钢顶管允许顶力的计算方法。刘猛[6]利用Ansys/Ls-dyna对顶管施工过程进行数值模拟,分析了顶管各部位的顶力变化。冯锐[7]提出了适用于大口径长距离钢顶管的注浆减阻技术。黄建华[8]通过配比设计与减阻效果试验,得出福州地区饱和砂土层中优化的顶管泥浆配比。黄智刚[9]分析了钢顶管的轴向应力分布情况,总结出管节偏心度与顶管最大允许顶力之间的关系。陈昆鹏[10]认为钢顶管截面应力与顶进距离、覆土厚度及土体性质有关。潘伟强[11]提出了钢顶管接触压力的分布形式。综上所述,钢顶管顶力的合理设计、注浆减阻等技术的运用,是保持钢顶管稳定受力状态的重要条件。钢顶管在顶力估算、注浆减阻技术以及受力状态等方面的特性,是决定工程能否安全施工的重要因素。

本研究依托福建省平潭及闽江口水资源配置工程中穿越乌龙江的钢顶管标段,研究高渗透性富水砂层中钢顶管的顶力估算、注浆减阻技术与中继间设置等顶力控制措施,以及设备选型、管节质量控制、进出洞口加固等关键技术,并分析了实测管壁平均摩阻力与顶进力的变化规律。

1 工程概况及地质条件

1.1 项目概况

福建省平潭及闽江口水资源配置(一闸三线)工程的城门输水管道,起于青口镇中院村,在尚干镇穿越乌龙江,经四十八份岛、龙祥岛接入福州城门水厂,全长4.845 km。管道沿途穿越乌龙江底总长超过4 km,包括5座工作井、4段顶管区间,各段水平轴线轨迹如图1所示。

图1 穿越乌龙江顶管施工平面图

1.2 工程地质条件

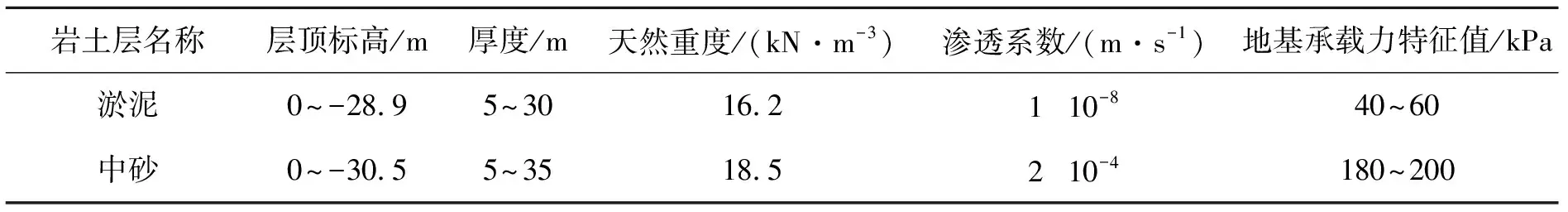

城门输水管道中,连接龙祥岛与四十八份岛的4#~3#顶管段全长1.139 km,采用DN1600钢管,管节长度8.84 m、壁厚20 mm。根据钻孔揭露,顶管沿线场区上部主要包括素填土、淤泥质土与中砂。乌龙江河道水深5~15 m,区内地下水类别主要为孔隙潜水、地下水位0~1.5 m。4#~3#顶管段管道穿越区地层纵剖面如图2所示,管道轴线主要穿越地层的物理、力学参数如表1所示。

图2 管道穿越区地层纵剖面(单位:m)

表1 穿越段地层参数

1.3 工程重难点

平潭引水工程城门支线4#~3#顶管段穿越富水砂层,且属于连续顶进超过1 000 m[12]超长距离钢顶管,存在如下设计与施工重难点:(1)在高水压条件下顶管需要满足工作井进出洞口的防水要求,实现顶进过程中管道密封性等安全保障。(2)需要合理估算顶进力、运用触变泥浆减阻技术设置中继间,确保最大顶力不超过工作井允许承受的最大顶力设计值。(3)长距离顶管施工测量与顶管机姿态控制存在困难。

因此,工程在实施过程中应关注管道埋深、总顶力以及中继间间隔的设计,合理选用设备,严控管节质量,加固进出洞口并运用注浆减阻技术,以保障超长距离钢顶管的工程质量与施工安全。

2 超长距离钢顶管的设计

钢顶管穿越富水砂层时,其设计应满足抗浮要求,保障充足的顶力来源,顶进距离较长时还应设置中继间,确保管道的整体稳定性。

2.1 管道埋深设计

顶管穿越地下水地区或江河区域时,管顶覆盖层的厚度应满足管道抗浮要求,相应的上覆土层最小厚度d可根据式(1)推算。

(1)

式中,K表示顶管抗浮的安全稳定系数,通常应大于1.2;W表示单位长度管片上覆土柱的有效重量,kN/m3;G表示单位长度管道自重,kN/m3;Ff表示单位长度管道所受浮力,N;R表示管道外半径,m;r表示管道内半径,m;γc表示管片容重,kN/m3;γa表示土体饱和容重,kN/m3;γw表示水的容重,kN/m3;d表示上覆土层最小厚度,m。

管道穿越区段内主要地层为中砂,根据钻孔揭露,γa=21 kN/m3。取K=2,将γc=78.5 kN/m3、R=0.8 m、r=0.78 m代入式(1),计算得满足抗浮要求的最小覆土厚度约为2 m。

根据《给水排水工程顶管技术规程》[12](文中统一简称《规程》),覆盖层最小厚度不宜小于外径的1.5倍,即2.4 m,且不宜小于2.5 m。此外,挖掘机退潮后进入乌龙江砂滩涂部分区域进行挖砂,其开挖深度一般在8.0 m。综上,管道上方覆土厚度设计值为10.0~10.5 m。

2.2 顶进力估算

依据《规程》[12],泥水平衡式顶管机单次顶进工况下的总顶力F可按式(2)(3)计算:

F=πDLfk+NF

(2)

(3)

式中,D表示管道外径,m;L表示顶进长度,m;fk表示管外壁与地层平均摩阻力,kPa,根据地层取值;NF表示顶管机的迎面阻力,kN;Dg表示顶管机外径,m;γs表示土的重度,kN/m3;Hs表示平均覆盖层厚度,m。

本段顶管工程中,平均覆盖层厚度取10.0 m,将Dg=1.66 m,γs=21 kN/m3代入式(3)可得迎面阻力约为530 kN。根据《规程》[12],钢管与中砂的管壁平均摩阻力fk可取7~10 kPa,根据式(2)顶进距离L=1 139 m相应的最大顶力约40 000~57 000 kN。根据以往工程经验,润滑条件较好时fk取5 kPa,由此计算得最大总顶力约29 000 kN。

2.3 中继间设置

4#~3#顶管段采用的DN1600、壁厚20 mm钢顶管属于薄壁结构,顶力过大时可能会发生轴向的屈曲失稳。本工程顶进距离超过1 000 m,需根据顶力设计值与钢顶管的最大允许顶力合理设置中继间,以保持钢顶管的稳定性。

设置中继间距离时,相邻中继间间的顶管段分配的顶力应不超过钢顶管本身允许的最大顶力值。根据《规程》[12],中继间间距可按式(4)计算:

(4)

式中,S1表示中继间的间隔距离,m;F表示单次顶进情况下的总顶力,kN;k0表示顶力系数,宜取0.5~0.6。管壁平均摩阻力fk取5 kPa,即在F=29 000 kN,顶力系数取0.5的条件下,中继间的间隔距离S1=560 m。考虑到中继间顶力富余量,应设置3个中继间。

3 超长距离钢顶管的施工关键技术

3.1 顶管机设备选型

4#~3#顶管段穿越地下水丰富、地层渗透率高的中砂地层,局部可能含有卵石或河床内胶结障碍物,因此顶管机需要具备破碎功能。综合工程地质条件、设计要求以及不同类型顶管机的特点,参考国内类似施工实例,选用具有破岩能力的泥水平衡式顶管机。

顶管机的刀盘布置在最前端,后方为破碎仓与泥水仓。顶进过程中岩土体初次破碎由滚刀与切削刀具完成,二次破碎由刀盘破碎臂与外壳锥体上破碎条完成,碎渣通过进泥孔进入泥水仓后再由输送管道排出。设备基于变频调速设计,刀盘的最低转速为1.2 r/min,额定转速2.0 r/min,最大转速为2.8 r/min;驱动采用4台22 kW电机,最大转矩为440 kN·m。

3.2 钢管节质量控制

本段钢顶管在乌龙江高水头砂层顶进过程中,所采用的螺旋钢管在砂层中可能发生旋转从而增加了顶管施工控制难度和姿态调整风险,故选用直缝埋弧钢管焊制,管道原材料采用Q235B镇静钢。

钢管外壁采用环氧防腐涂料,涂装完成30 min后,其性能指标需达到完全固化状态的70%以上。内防腐施工在管道检验合格后进行,喷涂无溶剂环氧材料,干膜厚度400 μm。管节焊接采用CO2气体保护焊,定位焊缝的长度为50~100 mm,间距为250~300 mm,保证焊缝在正式焊接过程中不致开裂;相邻管节错位不大于2 mm,无未焊满现象。外观质量检测合格后进行超声波检测。

3.3 进出洞口加固与止水

顶管工作井的进出洞口土体采用高压旋喷桩加固,桩径800 mm,搭接200 mm。高压浆灌注压力不小于25 MPa。浆液喷射钻杆提升速度15~20 cm/min。为了实现进出洞口止水,工作井内部结构施工时预留穿墙钢套管,出洞钢套管为DN1800管道,进洞钢套管为DN2000管道,法兰宽度200 mm。设置两道密封,第一道为可分段的通过人工调正压力的橡胶密封,第二道为可整环保证压力的气囊加橡胶密封,第一道密封用于机头未完全出洞和第二道更换密封圈时使用。所采用的橡胶止水密封的拉伸量大于300%,肖氏硬度在50±5度范围以内,同时具有一定的耐磨性和较大的扯断拉力。

3.4 注浆减阻技术

每节钢管内设置一个注浆断面,每个注浆断面布置4个注浆孔,呈90°环向布置。注浆孔与钢管呈90°,为钢管卷管厂预留。孔内设置单向阀,防止管壁外岩土体倒灌而堵塞注浆孔。触变泥浆主要由膨润土与水组成,根据本工程地质条件,加入纯碱和CMC调节泥浆性能以满足使用要求。膨润土、纯碱、CMC和水的质量比为100∶5∶1.2∶900。混合后的浆液PH值小于10,每30 min的失水量小于25 cm3,马氏漏斗粘度不低于60 s。

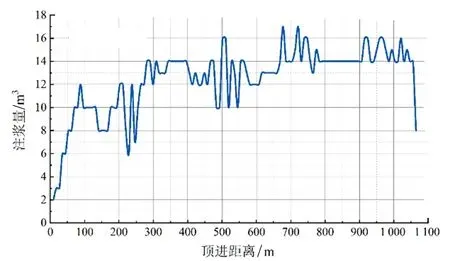

管道沿线润滑浆液失水后导致泥浆套缺失,需在顶进启动或停止时同步补浆。操由顶管机至工作井的顺序依次开启各注浆环阀门,每次只开启一组以保证足够的浆液注入。施工过程中的同步注浆量如图3所示。

图3 注浆量施工记录

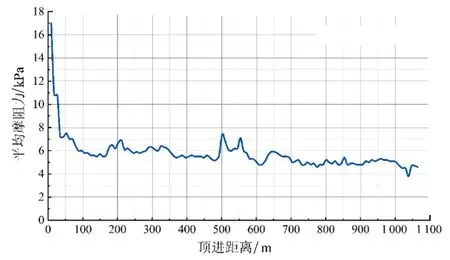

顶进过程中,管-土平均摩阻力实测值如图4所示。未形成稳定泥浆套时,摩阻力最大值接近18 kPa。顶进距离超过100 m后泥浆套逐渐稳定,管-土平均摩阻力稳定在5~6 kPa,远低于《规程》中钢管与中砂地层摩阻力经验值,所采用的膨润土泥浆减阻效果良好。

图4 管-土平均摩阻力实测值

4 顶进力实测分析

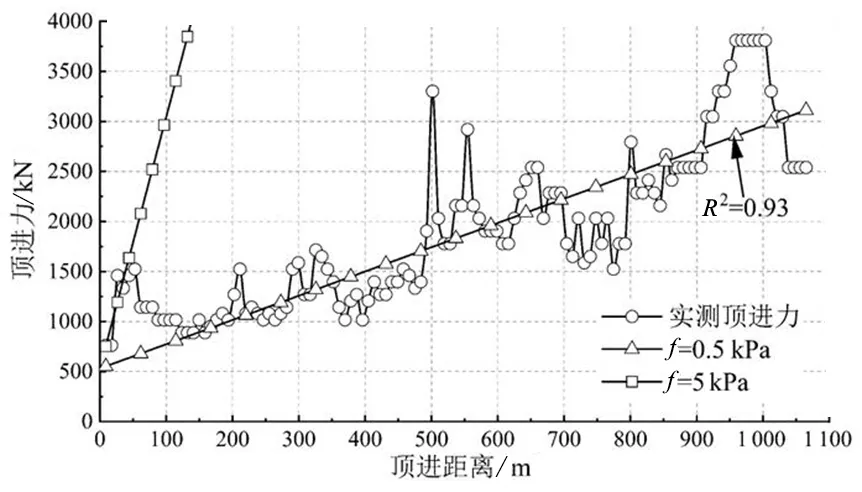

4#~3#顶管段顶进力随顶进距离变化实测值如图5所示。顶进距离100 m内,注浆减阻效果未完全发挥,顶进力整体稳步增长;顶进距离为100~500 m的区间段内,膨润土泥浆持续注入、隧洞内逐渐形成稳定的泥浆套,顶进力基本维持在1 000~1 500 kN。顶管主要在中砂层中顶进,但顶进至500~550 m时,泥浆池的废液内还包括大量木屑、卵石和碎石等,机头受到的迎面阻力数值升高,造成总顶力的突增。清除上述障碍物后,顶进速度受到影响,补充的膨润土泥浆未能充盈管道外壁的环空间隙,使距离在600~900 m区间内总的顶进力增长至约为前5 00 m顶力的1.7~2.5倍。顶管机偶尔遭遇地基承载能力较小的淤泥层后,机头标高快速下降,偏心的管节受力状态以及管壁平均摩阻力突变造成顶进力的波动。

图5 顶进力实测值

整个顶进过程中,未启用中继间,最大实测顶进力不超过4 000 kN,远小于2.2节所述《规程》估算值29 000 kN。因此,顶进力理论计算方法有待优化,即《规程》[12]假设管-土全接触,而良好润滑条件下泥浆套的存在将部分管-土接触转化为管-浆接触,管-浆接触产生的摩阻力近乎可被忽略[13]。将实测顶进力数据进行拟合,得出的管壁平均摩阻力仅为0.5 kPa,说明实际顶进过程中,管道外壁接触环境中管-浆接触占据主导,而管-土接触的范围有限。

5 结论

1)顶管穿越河道富水中砂地层关键技术的实施,保障了工程安全推进。选用泥水平衡式顶管机,并配置滚刀与刮刀结合的复合式刀盘,可对潜在障碍物进行破碎。严控钢管节制作、焊接与防腐质量,保证了密封性及稳定受力。采用高压旋喷桩加固进出洞口,以钢套筒加两道密封圈作为止水装置。

2)超长距离顶管工程,通过注浆减阻与合理设置中继间的方式控制顶进力。根据顶力设计值29 000 kN,1.139 km的超长顶进距离下,中继间数量设计值为3。掺入纯碱和CMC的膨润土泥浆使管-土平均摩阻力实测值维持在5~6 kPa。

3)良好注浆减阻效果下,本工程超长距离钢顶管的顶进力总体保持在4 000 kN内,管-浆接触在管外壁接触环境中占主导。机头遇到卵石、孤石后顶进力突增。地层环境变化与轴线偏差,可造成顶进力波动。