探讨桥梁项目深大基坑门吊垂直取土施工技术

2022-09-08周航

周 航

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

深大基坑的传统取土方式是采用履带起重机+抓斗,但因其承载能力有限,通常设置5 m3以下的卸料斗,工程效率低下。因设备本身性能,不能整体一次性装车,土石方必须先在工地上进行临时堆料,造成二次运输,既浪费了大量的机械,又不利于环保[1-3]。该文结合某高速公路桥梁施工的实际情况,对深大基坑门吊垂直取土施工技术进行了总结。

1 工程概况

某高速公路桥梁工程,全长2 390.18 m,设计桥面宽度33.5 m。主桥设计为(1 480+453.6)m 双塔双跨钢桁梁悬索桥。该桥梁锚碇基坑开挖土石方设计总量为117 823 m3,根据开挖规模,共布置4 套门式起重系统,5 台反铲挖掘机。该项目采用深大基坑门吊垂直取土施工技术方案,取得了良好的经济效益。

2 工艺原理

该施工技术的基本原理是:利用门式起重机和门架钢结构构成的固定式门式起重机,进行土石方的垂直吊装,并配有可自由开闭的大型吊斗,通过安装在门架上的钢索,自动开启和关闭斗门,将土石方一次性整体装卸,施工过程简单高效[4-5]。

3 施工工艺流程及操作要点

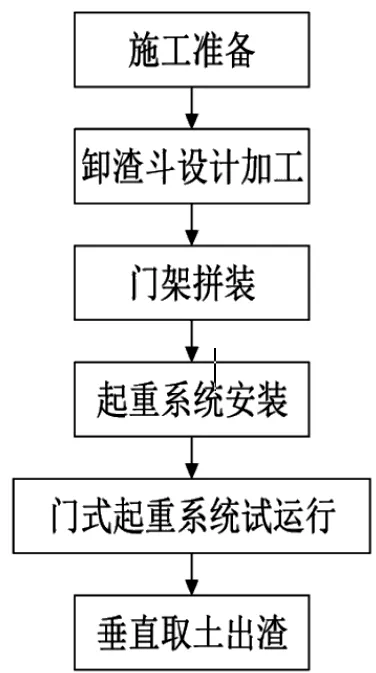

施工工艺流程,见图1。

图1 施工工艺流程图

4 施工技术要点

4.1 施工准备

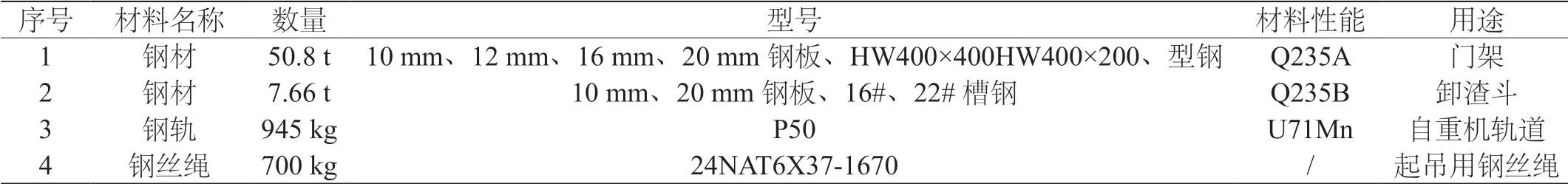

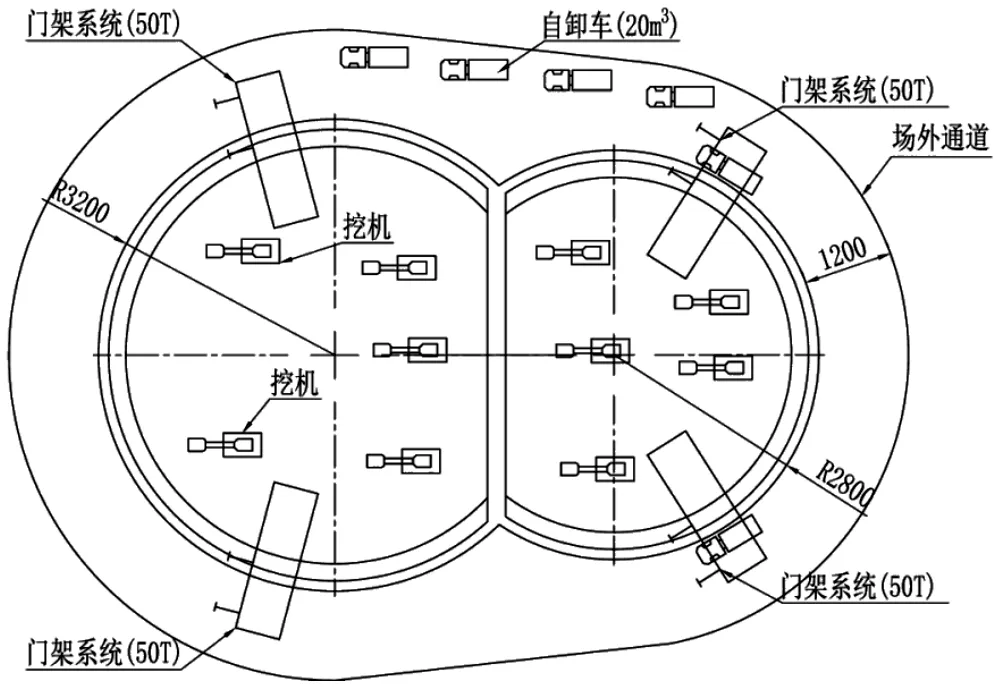

(1)材料准备:该施工技术所使用的主要材料见表1。

表1 主要材料表(1 套门式起重系统)

(2)机具准备:该施工技术所使用的主要机具见表2。

表2 主要机具(1 套门式起重系统)

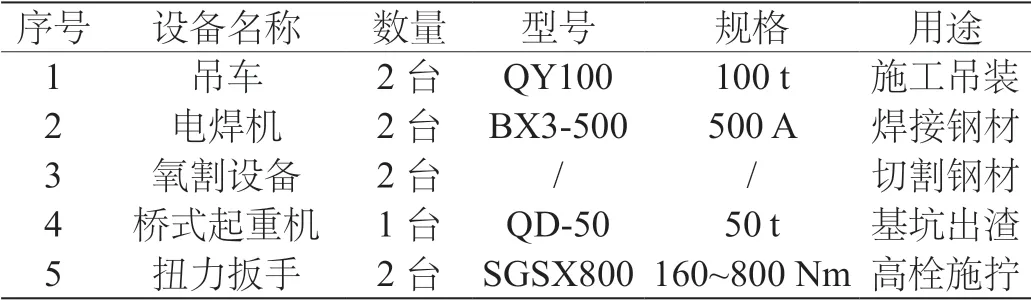

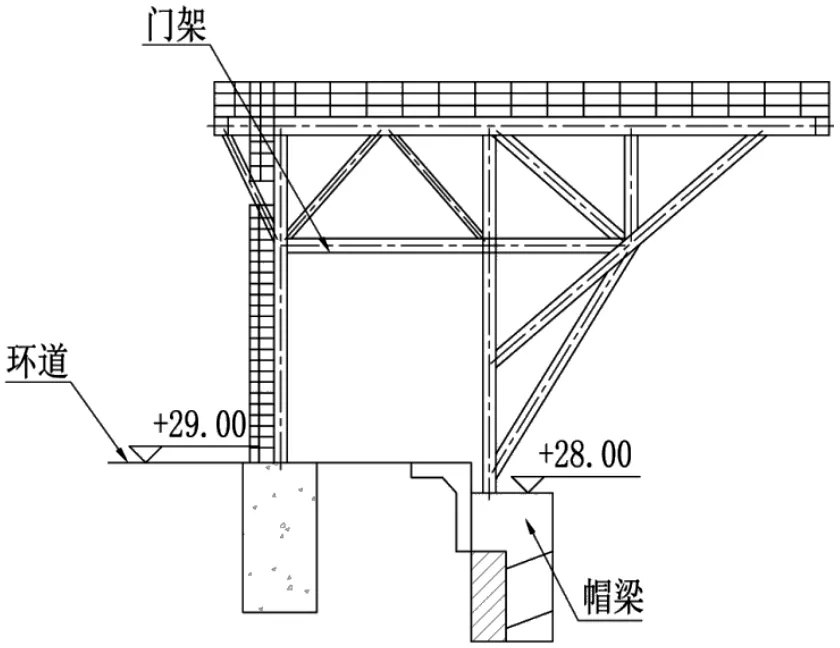

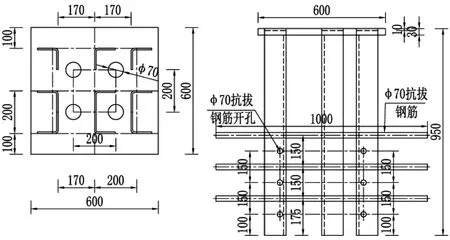

(3)场地准备:基坑周边均匀对称布置4 套门式起重系统,用以基坑渣土垂直吊运。场地布置见图2~4。

图2 基坑开挖施工场地布置图

(4)门架预埋件准备:门架预埋件在加工班制作,由30 mm 钢板、10×10 角钢、Φ25 钢筋组成,角钢上部在30 mm 钢板开槽穿筛焊接,下部开孔设置6 层Φ25 抗拔钢筋。门架支腿预埋件分别设置在帽梁以及环道上。

图3 基坑开挖门架布置图

图4 门架预埋件构造图

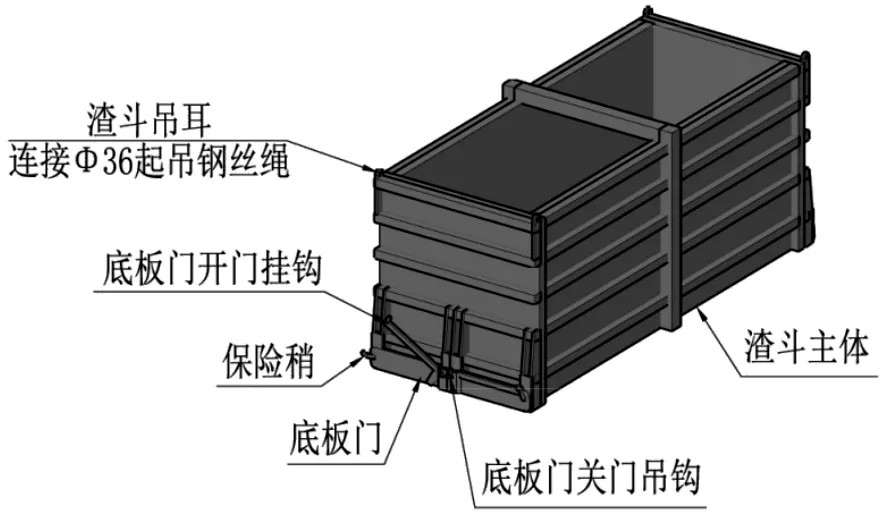

4.2 卸渣斗设计加工

基坑开挖中,常规的卸渣斗容量不超过5 m3,装满一辆20 m3自卸汽车需垂直升降4 次,严重影响施工效率,现设计并制造了容量为20 m3的卸渣斗,与装载量为20 m3自卸式汽车配套使用,仅需1 次升降即可完成装车,极大地提升了出渣效率。卸渣斗三维构造见图5。

图5 卸渣斗三维构造图

4.3 门架拼装

锚碇出土门架长19.64 m,宽6 m,高11.3 m,门架拼装的主要步骤如下:

(1)在环道旁边的平地上,将运至施工现场的门架杆件拼接成桁架片[6]。

(2)先利用1 台汽车吊将带斜撑的桁架片吊装定位,测量合格后进行柱脚焊接固定。

(3)再利用2 台汽车吊,分别吊装另一侧桁架片与横向端梁,定位测量合格后与之前的桁架片连接成整体框架结构。

(4)最后进行门架顶部施工平台以及防护栏杆安装。

4.4 起重系统安装

(1)门架起重系统采用QD50 t 桥式起重机,QD50 t桥式起重机轨距6 m,起重量为50 t,起升高度40 m,起升速度2.8 m/min,主要由行走系统和提升系统两部分组成。

(2)行走系统是卸渣斗在基坑内外之间水平移动的主要装置,采用轨道式行走方式[7]。

(3)提升系统是卸渣斗在基坑内垂直移动的主要装置,主要通过电力启动门机小车,带动卸渣斗垂直取土,达到施工目的。

4.5 门式起重系统试运行

门式起重系统正式投入使用前,应先进行试运行,试运行主要分为空载试验、静载试验和动载试验三个部分。

(1)空载试验:在空载条件下按照设计要求进行小车运行、吊具起升等动作的操作,并且进行起升高度、下降深度、小车运行机构等限位试验,至少重复进行3个循环[8]。

(2)静载试验:根据现行规范要求,起升机构在跨中和有效悬臂处按照1.25 倍的额定起重量加载,加载后起升离地20 cm,悬空时间不少于10 min,重复3 次。试验后,检查是否符合以下要求:

1)门架结构未产生永久变形;

2)焊缝未产生裂纹、主要零部件无损坏;

3)主梁悬臂端变形符合要求等。

(3)动载试验:根据规范要求,起升机构按照1.1倍的额定起重量加载,各机构分别进行试验。按其工作循环,对每种动作在整个运动范围内做反复起动和制动。检查是否符合以下要求:

1)各机构工作平稳,无异常声响;

2)空中起动时,未出现反向动作与下滑现象;

3)试验后,提升系统、制动系统、电气系统等各机构及门架各构件无损坏。

4.6 垂直取土出渣

门式起重系统试运行完成后,即开始进行正式垂直取土出渣。主要施工步骤如下:

(1)将空卸渣斗下放至基坑开挖地面上,通过挖掘机将基坑开挖土石方转运至卸渣斗内。

(2)卸渣斗装满后,起动桥式起重机提升系统,匀速提升卸渣斗。

(3)起动桥式起重机行走台车,匀速行走至自卸式汽车尾箱正上方时停止。

(4)下放卸渣斗至自卸汽车尾厢,打开卸渣斗底板门,再缓慢提升卸渣斗,使土石方在自重下落入车厢内。

(5)土石方卸载完成后,开走自卸汽车,卸渣斗。

(6)整个施工过程简单、高效、全封闭进行,保持了良好的施工环境[9]。

5 质量控制要点

5.1 门架组拼质量控制

(1)门架厂内制造焊接均采用CO2气体保护焊,构件出厂前进行焊缝质量检查,均达到Ⅰ级焊缝质量要求。

(2)该工程杆件采用M20 和M24 的螺栓连接,施拧时分初拧、终拧两个步骤,初拧扭矩为终拧扭矩的50%,初拧后的高强螺栓用记号笔在螺母上标记,然后再进行终拧。

(3)单个连接处的高栓由螺栓群中央向外拧紧,且在构件连接两端对称施拧,高强螺栓的初拧、终拧应在同一天完成。

(4)当天拧好的螺栓应在4 小时之后24 小时之前进行检查,检查扭矩误差不得大于使用扭矩值的±3%。

5.2 门式起重系统安装质量控制

(1)采用100 t 吊车,完成一次整体吊装和下落。门架钢结构安装就位后,用斜拉式钢索牵引吊索,调节门脚,使垂直度、直线度满足要求,并将门脚拉索系紧,以防倾覆。

(2)在门架钢构支架、预制件焊接完毕后,由具备专业检验资质的机构对其进行检验。

(3)桥式起重机轨道安装,要求相同断面上两轨的高度差不超过4 mm,轨距不超过3 mm。

6 结论

该高速公路大桥,桥头锚碇基础施工阶段,采用了深大基坑门吊垂直取土施工技术。在施工工期紧、任务繁重的背景下,施工安全高效,圆满完成了建设任务,该施工工艺具有以下优点:

(1)工效高:在基坑开挖过程中,利用门式起重机和卸渣斗,将土石方直接整体一次性装车,不需要临时堆料和二次运输,极大提高了基坑开挖的效率。

(2)自动化程度高:只需对吊车进行操作,工人在工作时的体力消耗较少,工作强度较低。

(3)施工质量高,安全性高:门式起重机在竖向取土时安全性高、稳定性好、起吊性能好,可大幅度减少吊装次数,降低施工风险。

(4)低环境污染:使用了门式提升系统和卸渣斗吊排渣,全工序在相对密闭的环境下进行,避免了土壤对周围环境的污染,同时降低了粉尘对周围居民的影响。

(5)经济性好:悬索桥施工过程,出土门架也可用于后续的主、散索鞍的吊装,一次投入,多次利用,经济效益显著。