探讨石灰改良红黏土试验及路基填筑技术

2022-09-08陈荣毅

陈荣毅

(贵州远航交通工程有限公司,贵州 贵阳 550001)

0 引言

高速公路路线范围较长,需经过大面积红黏土地区,通过深入研究红黏土的性质指导工程建设具有重要意义[1-3]。结合某高速公路路基施工,对石灰改良红黏土进行试验探究,通过试验段得到了压实遍数、压实速度、松铺厚度及松铺系数等相关技术参数,为后续施工提供参考和借鉴。

1 工程概况

项目所在地区有大面积的红黏土,室内试验检测数据表明,该类红黏土液限大于50%,塑性指数高于26,不能用作路堤填料,需处理达标后方可用于高速公路路基填筑。

目前处理高液限红黏土的措施主要有三类:物理改良、化学改良、包边法。结合该高速公路路基工况,对红黏土采取石灰改良措施,研究改良前后的物理性能、强度变化,通过施工石灰改良红黏土试验对实际应用效果进行检验分析。

2 石灰改良土试验研究

2.1 试验目的

该次对红黏土进行了大量的室内试验研究,包括原状土的物理性质试验和强度试验,通过物理试验对比分析红黏土掺石灰前后的液塑限变化和最佳含水率、最大干密度变化;通过改良土的无侧限抗压强度试验和CBR试验,对比不同石灰掺比下改良土的7 d 无侧限抗压强度和CBR 值,确定合理的掺和比。

2.2 原状土试验

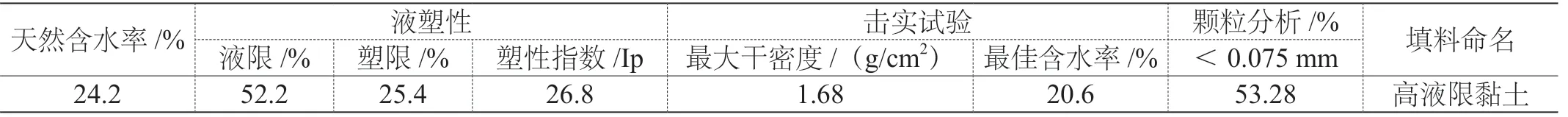

试验所用的红黏土原状土,取自该高速公路K24+700的取土场,原状土的物理性能(表1)及试验结果如下:

表1 红黏土的基本物理性质

2.3 石灰改良红黏土试验研究

目前处理红黏土的方法主要是化学改良,在原状土中掺入一定比例的石灰、水泥等外加剂,拌和均匀后与土壤颗粒充分发生物理化学反应,原状土的物理力学性能随之改变,结构变得更加稳定。依据路基施工规范,改良湿黏土应使用粒径不超过20 mm 的生石灰粉[4-5]。

试验掺配比例分别为0、3%、5%、7%、9%,依次进行击实试验、界限含水率试验、7 d 无侧限抗压强度试验及CBR 试验(对应96%的压实度)[6]。

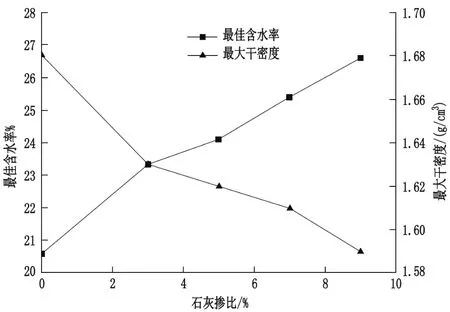

2.3.1 击实试验

根据图1 击实试验结果可以看出:石灰改良土的最佳含水率明显大于原状红黏土,且随着石灰掺比增大而增大;而石灰改良土的最大干密度则显著低于红黏土,且石灰含量越大,最大干密度越小。掺入石灰后,由于土颗粒的凝聚以及石灰与土的水化反应要消耗土中一部分水分,造成改良土最佳含水率增大。

图1 不同石灰掺比的改良土击实试验结果对比

2.3.2 液塑限试验

掺入石灰后,红黏土颗粒与石灰之间发生离子交换,原来的黏性细颗粒絮聚成团粒结构。从图2 可以看出,随着石灰掺比的增加,石灰改良土的液限随之降低,塑限随之提高,塑性指数显著降低。由此可知,高液限红黏土掺入石灰后,亲水性能减弱、水稳定性提高,工程性质得到改善。

图2 不同石灰掺比的改良土液塑限对比曲线

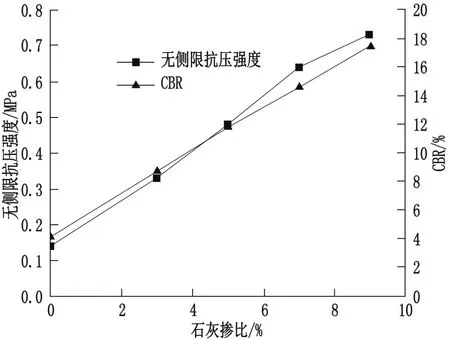

2.3.3 无侧限抗压强度试验及CBR 试验

从图3 可以看出,随着红黏土中石灰掺比增大,改良土的7 d 无侧限抗压强度和CBR 值呈现增大的趋势,石灰掺比显著影响改良土强度。石灰在掺比<7%时主要起稳定红黏土作用,有效降低红黏土的高液限和塑性指数,水稳定性得到改善,强度明显提高。但是石灰含量>7%时,7 d 无侧限抗压强度提高不再明显。7%石灰改良土7 d 无侧限抗压强度为0.64 MPa,能够满足设计要求的路床填料7 d 无侧限抗压强度不小于0.5 MPa 要求,最终确定最佳石灰掺比为7%。

图3 不同石灰掺比对改良土7 d 无侧限抗压强度影响曲线

2.4 试验总结

根据室内红黏土改良试验研究表明,红黏土中掺入石灰后,有效降低了红黏土的高液限和塑性指数,水稳定性得到改善,密实度和强度得到稳定,工程性质显著改善。根据无侧限抗压强度试验表明,石灰最佳掺比为7%,且CBR 值满足高速公路对于路基路床填料的要求,7%石灰改良土可作为高速公路路基路床的填料。考虑到拌和时石灰的损耗,现场施工时石灰的掺量应该比室内试验确定的最佳掺量适当提高0.5~1.0%[7-8]。

3 路床填筑石灰改良土试验段施工

该高速公路设计交通等级为特重交通,路基路床部分共1.2 m,上路床20 cm 采用碎石填筑,其余100 cm路床进行掺灰改性处理并按照规范要求分层回填压实。

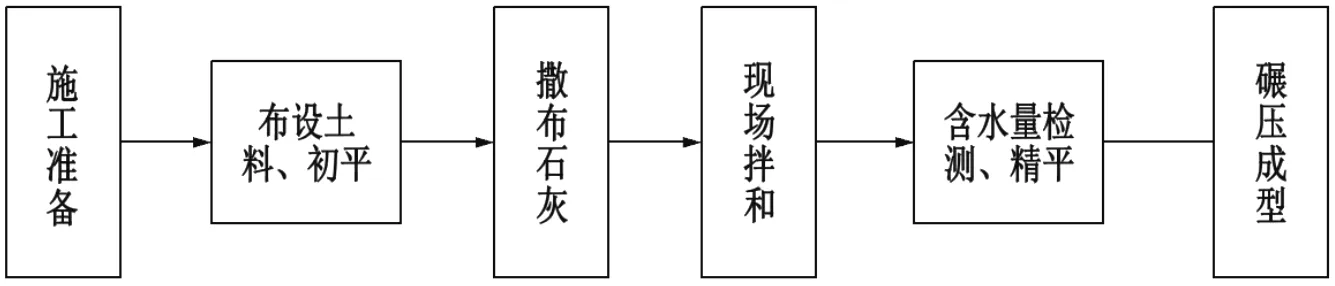

试验路采用路拌法施工,压实厚度20 cm,通过试验得到压实度为96%时的碾压遍数、速度、松铺系数和厚度等相关指标。掺灰改良土填筑施工工艺流程见图4。

图4 掺灰改良土填筑施工工艺流程图

3.1 摊铺前现场准备工作

试验路施工前,对试验路段下承层(上路堤顶)的纵断面标高、中线位移、宽度、边坡等实测项目进行验收,确保下承层各项指标符合规范要求。

为了确保试验路压实质量,控制好松铺厚度非常关键。根据汽车拖斗容量,用石灰在路基表面划出网格线,对松铺厚度及进料速度实施严格控制。

3.2 布设土料、初平

K24 的取土场采用挖掘机装土,由自卸汽车运至试验路段,布料时应该严格按照现场划好的石灰网格上土,才能保证松铺厚度一致。

填料摊铺前在路基边线位置每10 m 插1 根标志杆,沿边线方向用艳丽的绳子将标杆连接,在标志杆控制松铺厚度位置做上标记,以保证推土机整平的平整度。

3.3 撒布石灰、现场拌和

根据前期室内改良土试验结果得到的7%石灰改良土最大干密度,按施工面积和石灰掺比计算出每平方米红黏土的石灰撒布量。

(1)现场石灰撒布施工采用专用的粉料撒布工程车,石灰撒布完成后,路拌机沿路线纵向方向进行拌和,严格控制拌和机行驶速度,确保匀速、稳定。

(2)为保证石灰拌和均匀,现场需要拌和两遍。拌和过程中随时监测拌和厚度,调整路拌机刀片。拌和均匀后现场试验人员应及时对掺灰改良土含水量进行检测,使得拌和均匀后的改良土含水率在最佳含水率±2%范围内。

(3)改良土填料含水率较大时,应采取适当晾晒措施降低含水率,改良土填料含水率较小时应及时安排洒水车洒水。

3.4 精平

掺灰改良土拌制完成后,应及时通过平地机初步整平。待整平满足规范要求后,随即采用压路机进行碾压,对平整度达不到要求的部位,进行二次整平处理[9-10]。

对于局部标高偏低的地方,应将下部土层进行翻松处理,并用新拌制的改良土找补平整,严禁薄层贴补。

3.5 碾压成型

石灰改良土精平后,应用26 t 压路机按静压1 遍(初压)→振压(复压使压实度达到96%)→静压1 遍(终压)的顺序碾压成型。

采用进退错距法进行碾压,先静压1 遍再振动碾压,先弱振后强振,先低后高,碾压完成后的路基应无明显轮迹。

3.6 现场检测

通过灌砂法对路基压实度实施检测,采取随压随测的方式进行检测,直至压实度满足96%为止。

在现场采用人工开挖检测拌和深度并随机取样,在室内成型无侧限抗压强度试件,采用EDTA 滴定法检测石灰剂量,采用5.4 m 贝克曼梁弯沉仪检测路基弯沉。

3.7 石灰改良土试验路总结

结合石灰改良土试验路段的相关信息,可以得出如下结论:

(1)改良土施工主要施工机械包括:26 t压路机1 台,挖掘机3 台,1 台推土机,1 台平地机,1 台路拌机,1台石灰撒布车。

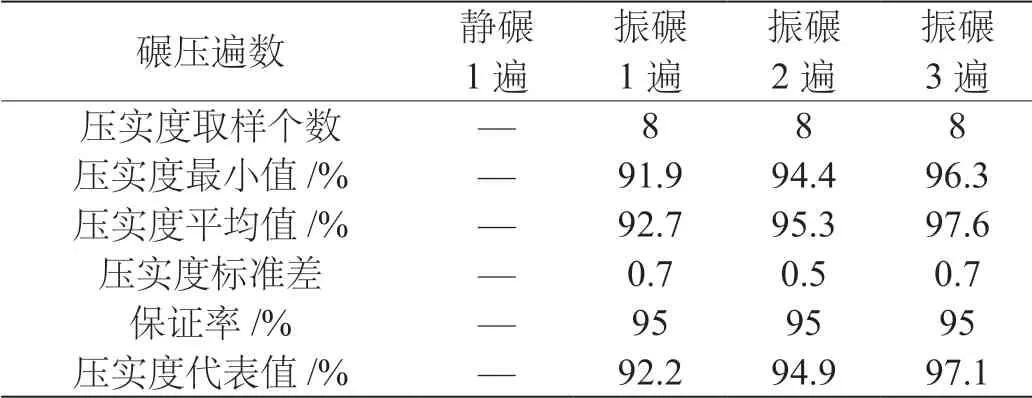

(2)试验路段压实度检测数据统计结果见表2。

表2 压实度检测数据统计结果

(3)通过表2 能够看出,压路机静压1 遍振压3 遍后压实度代表值达到97.1%,满足规范规定的路基路床压实度≥96%的要求,确定石灰改良土的碾压工艺为:静压1 遍+振压3 遍+静压1 遍。

(4)在试验路段每隔20 m 布置1个测量断面,每个断面均匀设置7个点,计算得到平均松铺厚度为25.6 cm,平均压实厚度为20.7 cm,平均松铺系数为1.24。

(5)现场取样的混合料采用EDTA 滴定法检测石灰剂量,石灰剂量检测结果平均值为7.3%,表明改良土已经充分拌和均匀。试验段完成施工后第二天进行路基弯沉现场检测,检测结论得出,改良土试验路的代表弯沉值满足设计要求。

4 结论

通过工程实践能够看出,在红黏土中掺入适量石灰,能有效降低改良土的液塑性指数,显著增强土体强度。

(1)红黏土工程性质得到改善,确定最佳石灰掺比为7%,掺灰后改良土各项技术指标满足高速公路路基路床填料要求。

(2)通过试验段得到压实工艺参数为:先采用26 t钢轮压路机静压1 遍,再振动碾压3 遍,最后再静压1 遍,碾压速度保持4 km/h 以下。

(3)路床1 m 厚石灰改良土采用分层碾压,分层厚度为20 cm,结合试验段得到改良土平均松铺系数为1.24,其松铺厚度不得超过25 cm。