高硅型铁尾矿机械活化效果及机理研究

2022-09-08梁志鹏毕万利赵明泽

梁志鹏,孙 畅,,毕万利,赵明泽,关 岩

(1.辽宁科技大学土木工程学院,鞍山 114051;2.沈阳建筑大学土木工程学院,沈阳 110168;3.辽宁科技大学材料与冶金学院,鞍山 114051;4.辽宁科技大学科大峰驰镁建材研究院,鞍山 114051)

0 引 言

目前我国尾矿积累量已达600亿t,其中铁尾矿占比为39.22%(质量分数),年产量达4.75亿t[1-2]。然而,仅7%左右的铁尾矿得到了回收再利用。铁尾矿露天堆积会侵占土地,污染环境,甚至威胁人们的生命和财产安全[3],因此,铁尾矿在混凝土建筑材料中的大规模应用已成为研究热点[4-5]。

铁尾矿的化学成分与胶凝材料相近,含有大量SiO2,但尾矿反应活性较低,需进行活化处理以使其可作为活性掺合料应用于水泥基体系中[6]。活化方式主要有机械活化、化学活化和热活化[7]。其中机械活化工艺简单,能耗较低,可诱发热活化难以或无法引起的化学反应。研究[8-9]发现机械研磨可以增大铁尾矿的细度并诱导铁尾矿产生晶格缺陷,进而激发火山灰活性。活化后的铁尾矿可以作为水泥补充材料[10],且铁尾矿的比表面积达到450~550 m2/kg时,其活性指数大于粉煤灰[11]。因此,为了提高铁尾矿的利用率,需要对铁尾矿进行预处理[12]。

大量研究发现铁尾矿在机械活化后具有火山灰活性,但机械活化铁尾矿的火山灰活性和水化机理尚未厘清。本文以辽宁本溪歪头山高硅型铁尾矿为研究对象,探究不同机械活化方式和活化时间对铁尾矿颗粒粒度及活性的影响,从宏观和微观角度评价铁尾矿的活性,揭示活化后铁尾矿在水泥体系中的反应机理,为铁尾矿作为胶凝掺合料的工程应用提供参考。

1 实 验

1.1 原材料

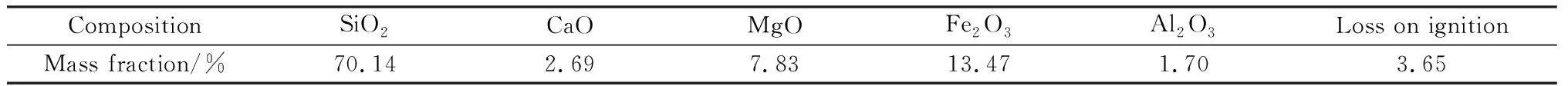

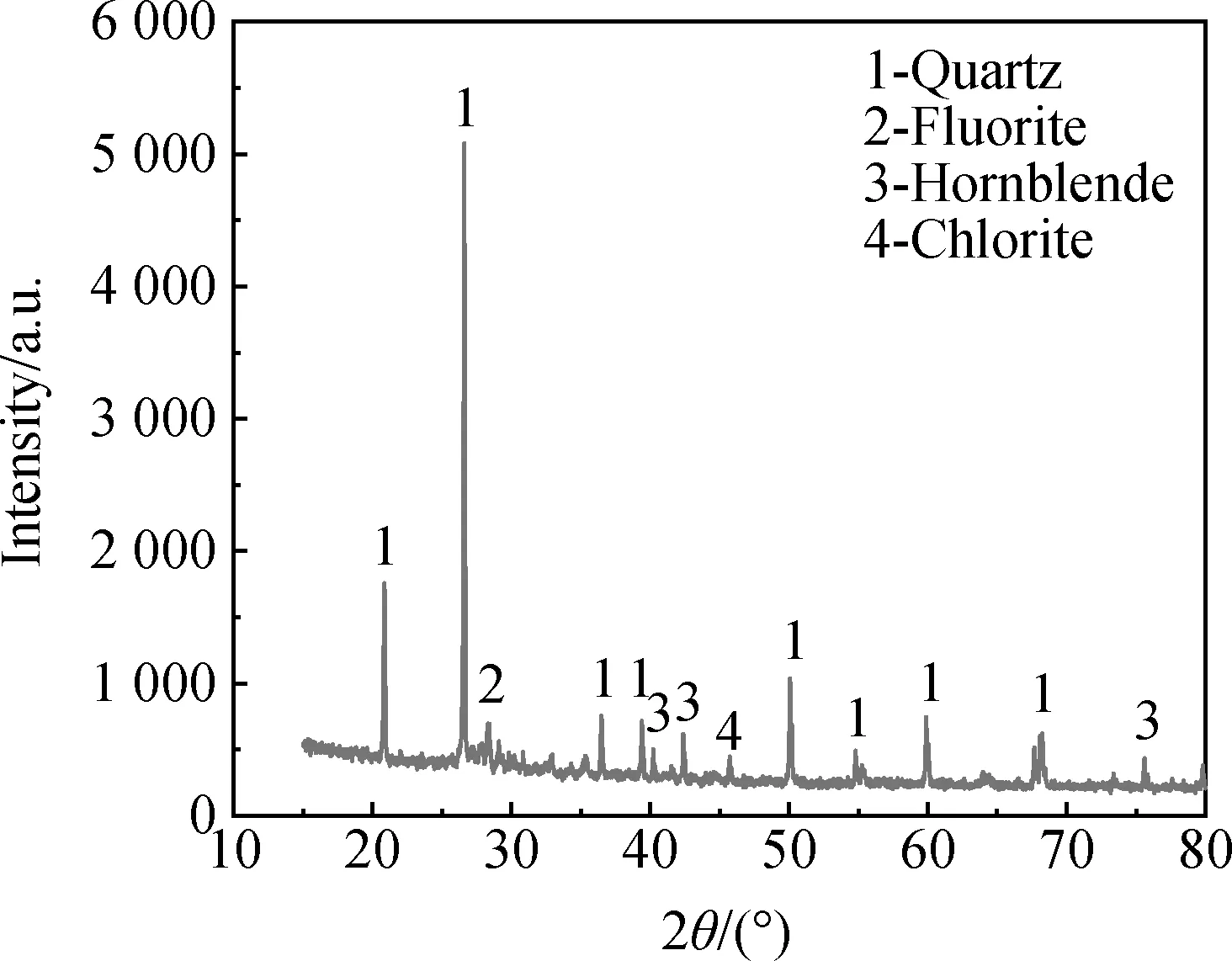

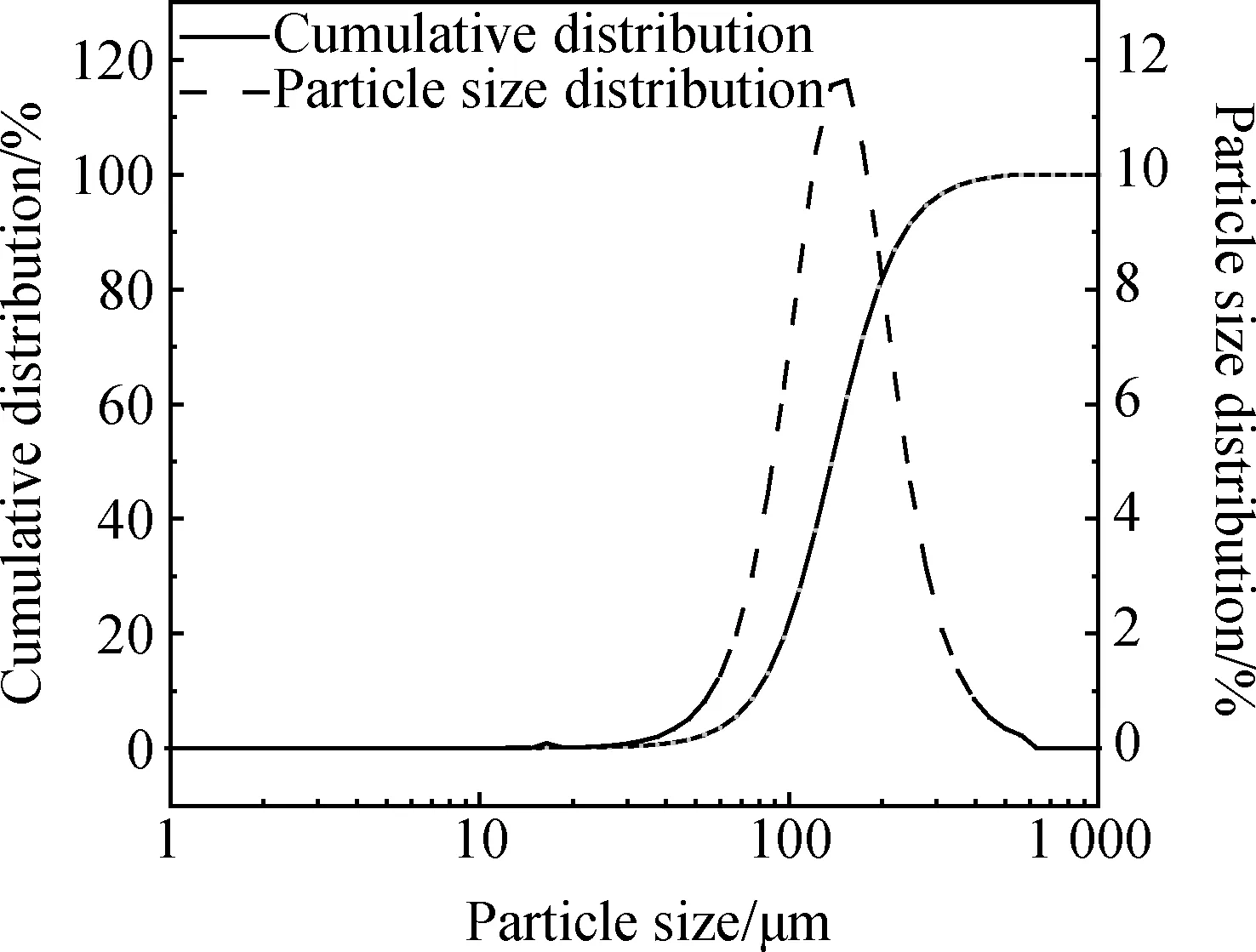

试验采用辽宁本溪歪头山铁矿山尾矿,表1为铁尾矿的主要化学组成,其中SiO2含量为70.14%(质量分数),属于鞍山型高硅铁尾矿。铁尾矿XRD谱如图1所示,主要物相为石英、绿泥石及少量的萤石、角闪石。铁尾矿粒径分布情况如图2所示,根据《普通混凝土用砂、石质量及检验方法标准(附条文说明)》(JGJ 52—2006),该铁尾矿的细度模数为1.3,属于超细砂。试验使用符合《混凝土外加剂》(GB 8076—2008)标准的P·O 42.5普通硅酸盐水泥。试验用砂符合《建设用砂》(GB/T 14684—2011)标准。

表1 铁尾矿的主要化学组成Table 1 Main chemical composition of iron tailings

图1 铁尾矿XRD谱Fig.1 XRD pattern of iron tailings

图2 铁尾矿的粒径分布Fig.2 Particle size distribution of iron tailings

1.2 试验方法

1.2.1 铁尾矿活化处理

采用干磨、湿磨两种机械活化方式对铁尾矿进行活化处理。干磨过程:将铁尾矿过200 μm方孔筛,球料质量比为4 ∶1,放入转速为500 r/min的行星式球磨机进行机械粉磨,粉磨时间为10 min、20 min、30 min、40 min、50 min、60 min,干磨后分别标记为G1、G2、G3、G4、G5、G6。湿磨过程:在干磨过程的基础上,测得最佳磨矿质量浓度为55%,以去离子水为研磨介质,与铁尾矿混合后粉磨10 min、20 min、30 min、40 min、50 min、60 min,湿磨后分别标记为S1、S2、S3、S4、S5、S6。

1.2.2 试件制备

依据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021),以水灰比0.5制备水泥胶砂试件,其中铁尾矿取代30%(质量分数)水泥,同时,以水灰比0.4制备水泥净浆试件,按规范养护至3 d、7 d、28 d。

1.2.3 检测与表征

(1)铁尾矿颗粒粒径分布和比表面积测试

采用Bettersize 2600激光粒径分析仪,测定铁尾矿颗粒活化前后的粒径分布和比表面积。

(2)铁尾矿颗粒微观结构分析

采用扫描电子显微镜(SEM)和Image Pro Plus 6.0观测分析机械活化后的铁尾矿微观颗粒形貌。

(3)铁尾矿颗粒X射线衍射分析

采用X射线衍射(XRD)对比分析铁尾矿活化前后晶体结晶度的变化和机械活化后铁尾矿净浆试件的水化反应活性及机理。

(4)铁尾矿颗粒活性指数试验

使用水泥胶砂强度试验机测试水泥胶砂试件的抗压强度,根据《用于水泥混合材的工业废渣活性试验方法》(GB/T 12957—2005)计算胶砂试件的活性指数。

(5)铁尾矿颗粒火山灰活性试验

使用石灰吸附法,将石灰水与铁尾矿混合,以溶液中未反应的石灰的质量为指标表征不同活化方式、不同活化时间下铁尾矿的火山灰活性[13]。

2 结果与讨论

2.1 机械活化时间对铁尾矿粒径分布的影响

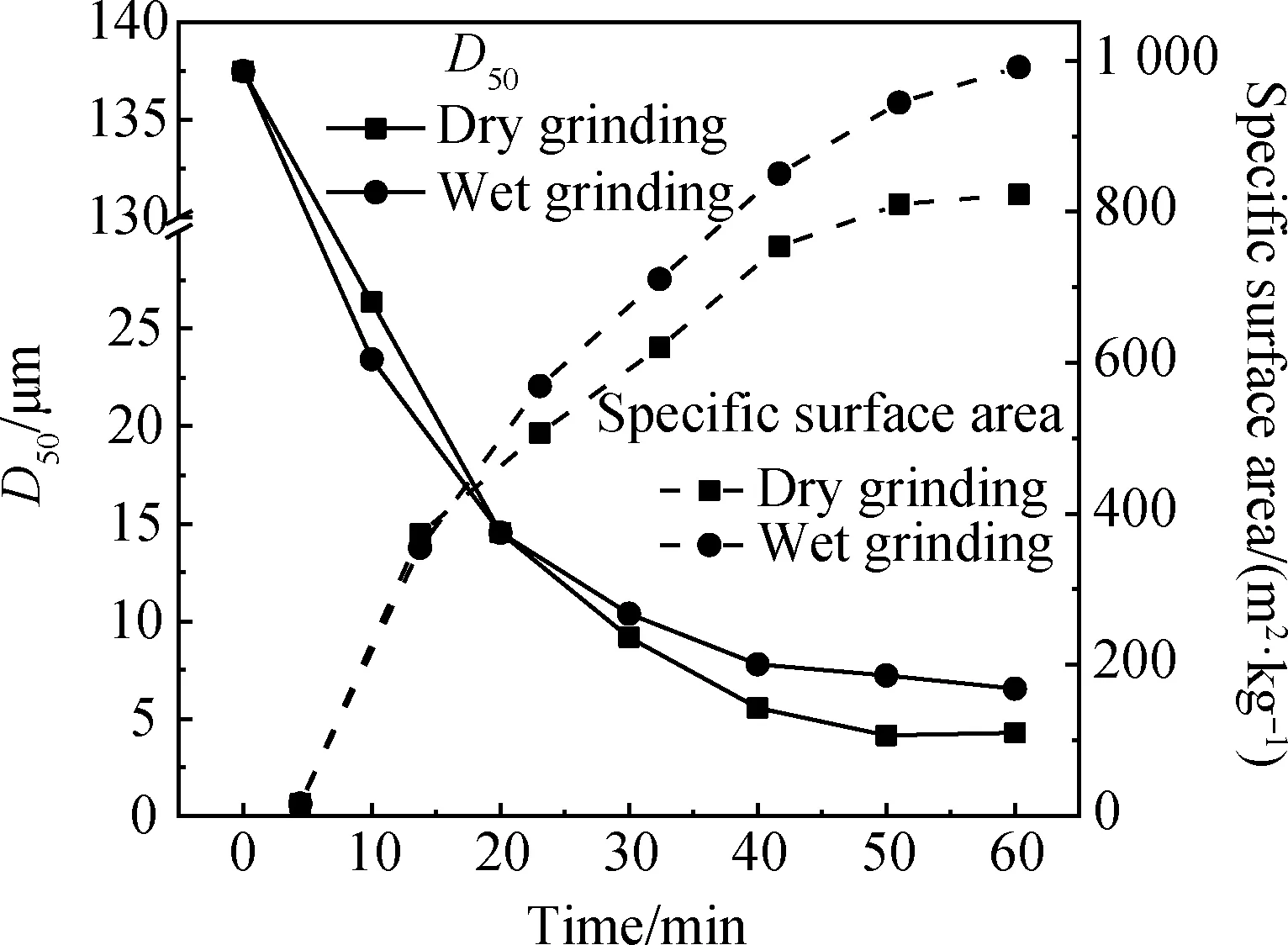

机械活化可以降低铁尾矿颗粒粒径,提高表面能,从而提高反应活性。图3为干磨和湿磨方式下,粉磨时间对铁尾矿中值粒径(D50)和比表面积的影响。通过图3可以发现:随着粉磨时间的增加,颗粒D50不断减小,但减小幅度逐渐降低,干磨颗粒D50减小幅度大于湿磨颗粒,在粉磨60 min内,干磨颗粒D50小于湿磨颗粒;不同粉磨方式下颗粒比表面积与粉磨时间呈正相关,但颗粒比表面积的增长率逐渐降低,干磨颗粒比表面积增加的速率低于湿磨颗粒,随着粉磨时间的增加,同一粉磨时间下湿磨颗粒比表面积较干磨颗粒的增量逐渐增大。与干磨相比湿磨后颗粒表面积更大,粒径更小,能够更好地降低水泥收缩性[16]。

图3 粉磨时间对铁尾矿颗粒D50和比表面积的影响Fig.3 Effect of grinding time on D50 andspecific surface area of iron tailing particles

图4为干磨和湿磨不同时间后铁尾矿颗粒粒径。由图4可知,粉磨时间与粒径成反比。粉磨初期,铁尾矿颗粒表面存在裂纹与断口容易破碎,粒径减小速率较大,且干磨效果优于湿磨。粉磨20 min后,湿磨效果优于干磨,湿磨的弱团聚效应低于干磨。粉磨40 min后,粒径减小速率降低,这主要是由于在重力和磨球的夯实下,小颗粒紧密堆积在球磨罐底部,物料分散不及时,磨球之间产生大量的碰撞和摩擦,产生的热量和范德华力较大。干磨60 min后粒径最小,湿磨50 min后粒径最小且小于干磨60 min时的粒径,因此,湿磨50 min后铁尾矿的机械活化效果最好。

图4 干磨和湿磨不同时间对铁尾矿颗粒粒径的影响Fig.4 Effect of different dry grinding and wet grinding time on the particle size of iron tailing particles

随着粉磨的进行,粒径分布变化主要为大颗粒减少和小颗粒增多。对比干磨和湿磨的粒径分布可以发现,与干磨相比湿磨后大颗粒占比较少,湿磨50 min后20 μm以下颗粒粒径占比超过95%,比干磨高10%左右。因此,湿磨条件下颗粒的粒径分布更为集中。湿磨50 min可以更好地改善水泥颗粒级配,提高填充效果以及水化初期热演化速率和累积水化热,进而提高水泥的耐久性和强度[14-15]。

2.2 机械活化铁尾矿微观结构及形貌分析

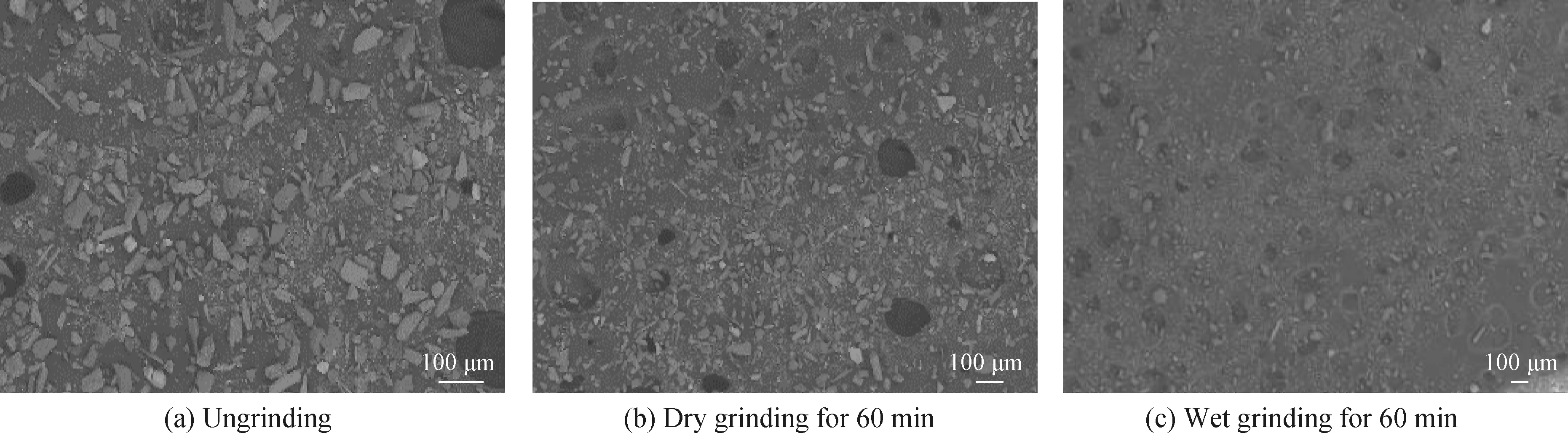

选取未粉磨和粉磨60 min后的颗粒进行形貌分析,不同活化方式下铁尾矿颗粒微观形貌如图5所示。从图5(a)可以看出,铁尾矿原矿颗粒较大且呈不规则多面体形。从图5(b)可以看出,干磨后,颗粒被细化,生成了大量新表面,锐利棱角被逐渐打磨圆滑,细小颗粒团聚现象较为显著,但仍存在部分大颗粒。从图5(c)可以看出,湿磨60 min与干磨60 min相比,湿磨后颗粒粒径更小,表面能和分散程度更大,细小颗粒之间的弱团聚效应减弱,铁尾矿活性进一步提高。

图5 不同活化方式下铁尾矿粉微观形貌Fig.5 Micromorphology of iron tailing powder under different activation methods

采用Image Pro Plus 6.0测量不同粉磨方式下铁尾矿颗粒的颗粒周长(L)、颗粒投影面积(A),利用圆度(σ)描述铁尾矿颗粒形貌,计算公式为式(1)。每种粉磨方式选取3张微观形貌照片,每张照片随机选取20个颗粒进行计算,为了有效地消除噪点,颗粒面积最小统计量为5 μm2,周长最小统计量为10 μm,当被检测目标的面积或周长小于最小统计量时则不计入,重新选取[17],然后计算得到每种粉磨方式下60个圆度值的平均值,计算结果如表2所示。

σ=4πAL2(1)

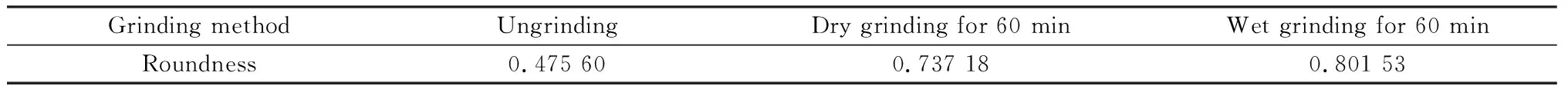

表2 不同活化方式下铁尾矿粉圆度值Table 2 Roundness values of iron tailing powder under different activation methods

圆度值越大说明颗粒形貌越接近球体,反之颗粒形貌越接近针片状。从表2圆度值计算结果可以发现,未粉磨铁尾矿颗粒圆度值较小,形貌接近针片状,铁尾矿颗粒粉磨后,逐渐被细化,圆度值提高,颗粒形貌接近球体。粉磨方式没有改变铁尾矿的颗粒形貌,但是会提高颗粒圆度值和比表面积,颗粒圆度值越大和易性越好,比表面积越大表面能越大,活化效果越好。因此,机械活化铁尾矿时湿磨效果最好。

2.3 机械活化铁尾矿XRD对比分析

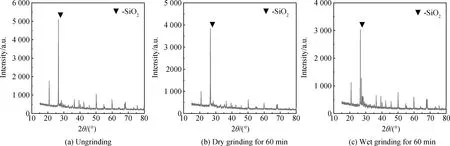

利用XRD分析铁尾矿活化前后的矿物成分变化及活性提高的内在机理[18],通过衍射峰强度及宽度可以定量分析不同活化方式下铁尾矿颗粒发生的晶格畸变和无定形程度,选取未粉磨和粉磨60 min后的颗粒进行XRD分析(见图6)。

图6 不同活化方式下铁尾矿的XRD谱Fig.6 XRD patterns of iron tailings under different activation methods

对比未粉磨铁尾矿与活化后铁尾矿的XRD谱发现,机械活化不会改变矿物组成,但会导致各组分衍射峰强度降低,宽度增加。该现象表明,活化后的铁尾矿颗粒发生晶格畸变,破坏了晶体原生结构,晶胞间距变大,晶格能量增加,产生无序结构,无定形程度加深[19-20]。机械力做功不同,导致干磨峰值略高于湿磨峰值。

图6中2θ=26.6°附近出现石英物相最强衍射峰,以该衍射峰为基准进行结晶度计算。由式(2)和(3)计算得到机械活化后铁尾矿的结晶度(K)与无序程度(M):

K=II0×100%

(2)

M=1-K

(3)

式中:I为机械活化后衍射峰最大强度;I0为未粉磨铁尾矿衍射峰最大强度。

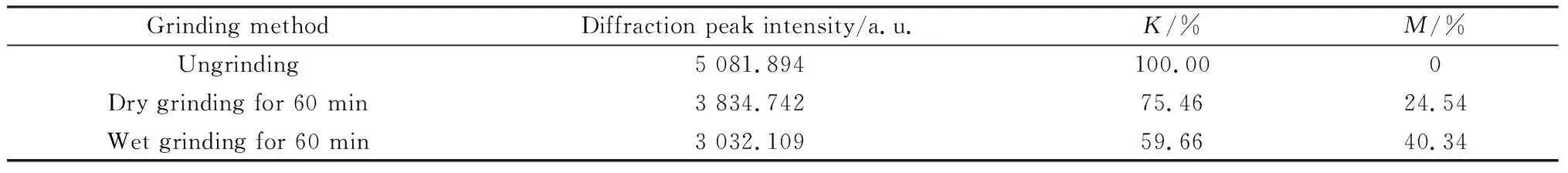

表3为铁尾矿结晶度及无序程度与机械活化的关系。由表3可以看出,在机械活化作用下,铁尾矿试件的结晶度呈下降趋势,无定形物含量增多。干磨铁尾矿颗粒的结晶度降至最低值75.46%,其无序程度为24.54%,湿磨铁尾矿颗粒的结晶度降至最低值59.66%,其无序程度为40.34%,结晶度计算结果均与XRD衍射峰强度变化规律相吻合。

表3 铁尾矿结晶度及无序程度与机械活化的关系Table 3 Relationship between crystallinity and disorder degree of iron tailings and mechanical activation

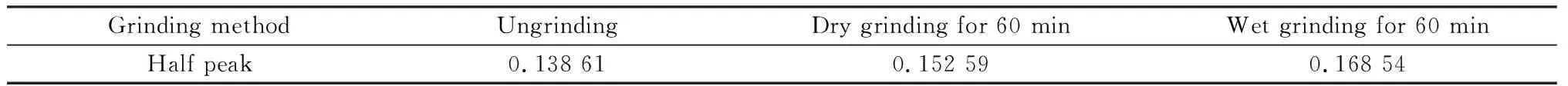

用Jade 6.5软件计算出未粉磨和粉磨60 min后铁尾矿的石英物相衍射峰半峰全宽,计算结果见表4。

表4 不同活化方式下石英物相衍射峰半峰全宽Table 4 Full width at half maximum of quartz phase diffraction peaks under different activation methods

通过表4可以发现,铁尾矿颗粒干磨后,石英物相衍射半峰全宽由0.138 61提高至0.152 59,湿磨后半峰全宽由0.138 61提高至0.168 54,半峰全宽的增大是由于机械能使颗粒的晶体结构发生破坏,表面能提高,无定形程度大大加深。X射线衍射峰半峰全宽提高得越多,内部存储的能量越多,水化活性越大。因此,湿磨的铁尾矿颗粒活性比干磨的活性大。

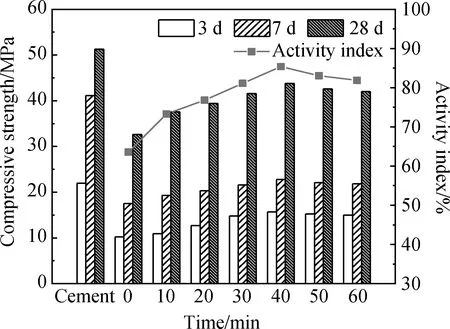

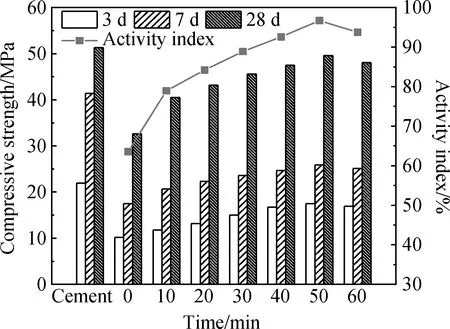

2.4 机械活化时间对水泥胶砂试件活性指数的影响

干磨和湿磨后铁尾矿胶砂试件不同龄期抗压强度和活性指数与机械活化时间的关系如图7、8所示,铁尾矿活性指数按式(4)计算。通过图7发现:干磨铁尾矿颗粒取代30%(质量分数)水泥的水泥胶砂试件强度和活性指数随着干磨时间的增加呈先增加后减小的趋势,干磨40 min时抗压强度和活性指数达到极值;掺铁尾矿颗粒的水泥胶砂试件3 d、7 d、28 d抗压强度相比纯水泥发生了不同程度的降低,3 d和7 d抗压强度降幅大于28 d。通过图8发现:湿磨铁尾矿颗粒取代30%(质量分数)水泥的水泥胶砂试件强度和活性指数随粉磨时间延长先增加后减小,湿磨50 min时水泥胶砂试件抗压强度和活性指数达到极值;掺铁尾矿颗粒的水泥胶砂试件3 d、7 d、28 d抗压强度略低于纯水泥试件,与干磨相比降低幅度较小,说明掺入湿磨后的铁尾矿颗粒对水泥胶砂试件强度影响更小,这主要是由于湿磨后的铁尾矿颗粒活性更高。

图7 干磨时间对不同龄期胶砂试件抗压强度和活性指数的影响Fig.7 Effect of dry grinding time on compressive strengthand activity index of mortar specimens in different ages

图8 湿磨时间对不同龄期胶砂试件抗压强度和活性指数的影响Fig.8 Effect of wet grinding time on compressive strengthand activity index of mortar specimens in different ages

随着机械粉磨进行,胶砂试件强度和活性指数总体上呈先增加后减小的趋势。出现这种现象是由于粉磨时间延长使得颗粒之间产生静电团聚,细小颗粒被包裹在内部未能参与水化反应,并且随着比表面积的进一步增大,胶砂试件的需水量增多,在固定水灰比条件下,水与胶凝材料的接触概率降低,阻碍了水化反应进行。

T=R1R2×100%

(4)

式中:T为活性指数,%;R1为掺铁尾矿颗粒胶砂试件的28 d抗压强度,MPa;R2为纯水泥样品的28 d抗压强度,MPa。

通过对比两种机械活化方式发现,湿磨条件下各龄期的胶砂试件抗压强度均优于干磨,这是由于湿磨条件下颗粒更容易分散,每个颗粒受磨球碰撞破碎的概率更高,生成颗粒的粒径更小,分布更集中。机械活化40~60 min时效果最佳,在湿磨50 min时,胶砂试件的抗压强度和活性指数达到最大值,分别为49.6 MPa和96.6%,优于干磨条件下的最优抗压强度43.6 MPa和活性指数85.4%,活性指数提高了约11个百分点。

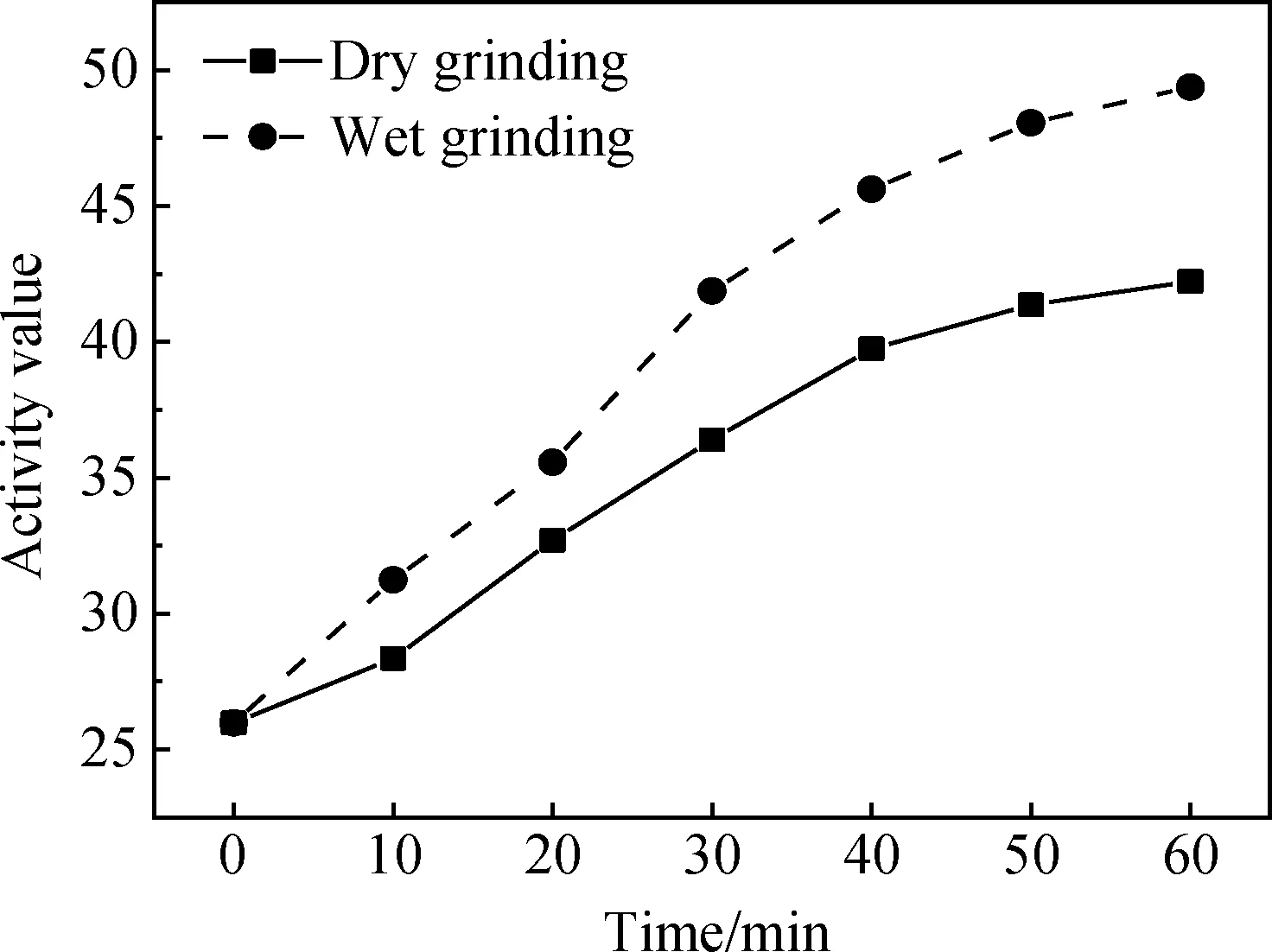

2.5 机械活化铁尾矿火山灰活性分析

以铁尾矿吸收的石灰量为指标衡量铁尾矿活性,溶液中吸收的石灰量越多,说明活性越高。吸收石灰的量作为活性值(Z),计算公式如式(5)所示,两种机械活化铁尾矿的活性测试结果如图9所示。

Z=TCaO×(V1-V2)×16W

(5)

式中:TCaO为乙二胺四乙酸(EDTA)标准溶液Ca2+滴定度,g·mL-1;W为称取铁尾矿试件质量,g;V1为反应前消耗EDTA标准溶液体积,mL;V2为反应后消耗EDTA标准溶液体积,mL。

图9 铁尾矿颗粒活性值与活化时间的关系Fig.9 Relationship between activation time andactivity value of iron tailing particles

通过图9发现,铁尾矿活性值随着粉磨时间的增加而增加,且湿磨增幅略高于干磨,在60 min时,湿磨后铁尾矿活性值比干磨高16.96%。试验并没有出现活性值降低的现象,这是因为铁尾矿进入到溶液中,大量的带电离子中和铁尾矿颗粒表面的电荷,消除了团聚现象,使铁尾矿颗粒暴露出自身所具有的活性。

2.6 净浆试件水化产物结构分析

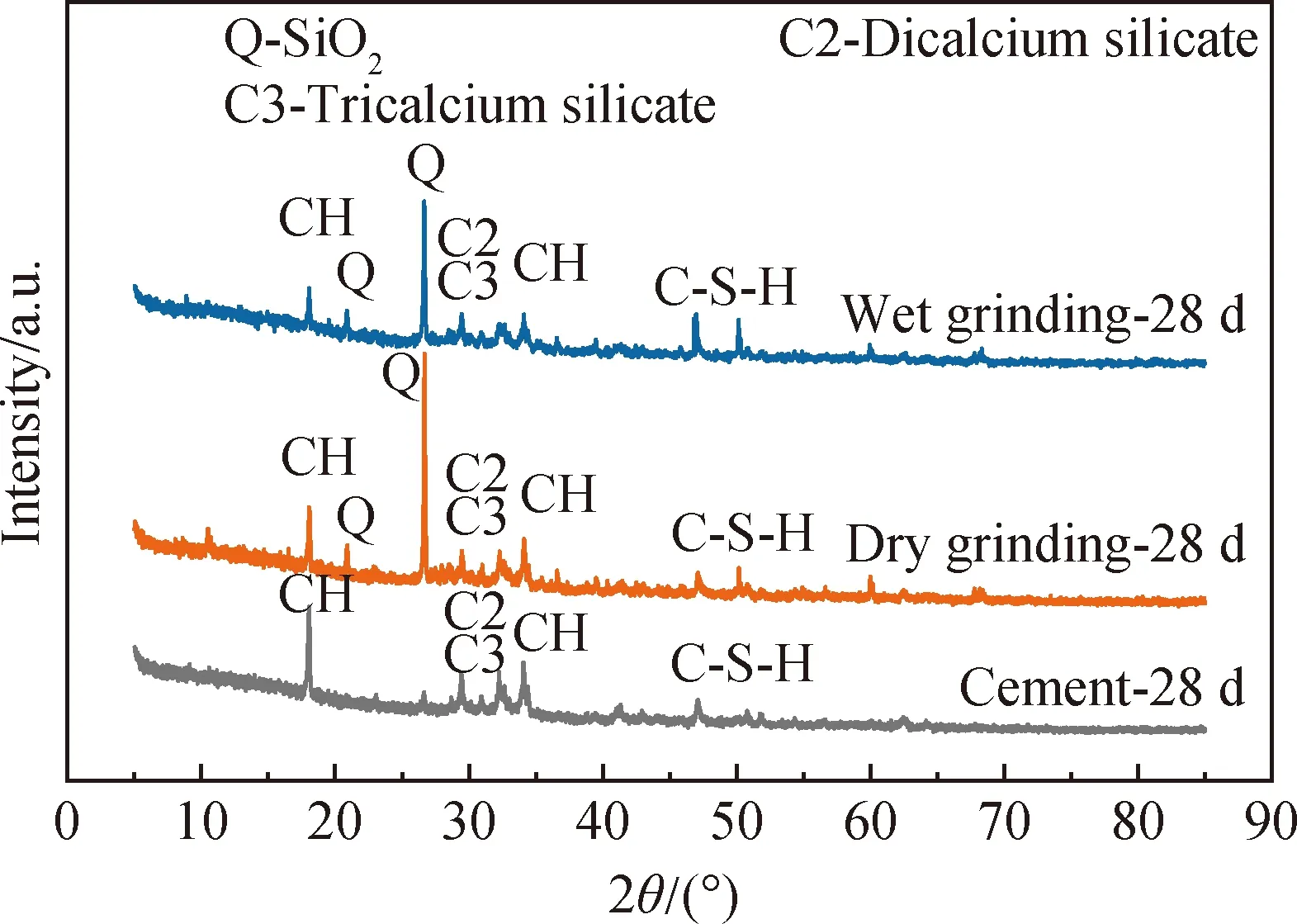

研究[21]发现28 d时铁尾矿水泥净浆试件Ca(OH)2衍射峰强度趋于平缓,水化反应基本完成。本文选取净浆试件28 d水化产物进行对比分析,水化产物的XRD谱如图10所示。

图10 不同活化方式下铁尾矿-水泥净浆28 d水化产物的XRD谱Fig.10 XRD patterns of 28 d hydration products of irontailing-cement slurry under different activation methods

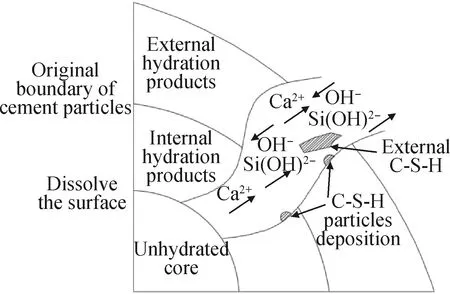

图11 水泥净浆中铁尾矿颗粒与水泥水化反应示意图[22]Fig.11 Schematic diagram of hydration reaction betweeniron tailing particles in cement slurry and cement[22]

从图10可以发现,水泥净浆水化产物的组分包含氢氧化钙(CH)、硅酸三钙(C3S)、硅酸二钙(C2S)和水化硅酸钙(C-S-H)凝胶等,掺30%(质量分数)铁尾矿颗粒的试样XRD谱中除了铁尾矿引入的SiO2,其他水化产物成分与水泥净浆试件相似,但是各组分占比变化较大。掺入铁尾矿颗粒后,试件的C3S、C2S和CH衍射强度低于水泥净浆,而SiO2和C-S-H衍射强度高于水泥净浆。掺入湿磨颗粒试件的SiO2、C3S、C2S和CH衍射强度比掺入干磨颗粒的试件低,但C-S-H衍射强度高于掺入干磨颗粒的试件,与干磨铁尾矿颗粒相比,湿磨铁尾矿颗粒产生的活性SiO2更多,可以与水泥水化生成的CH发生二次水化反应,生成C-S-H。依据混凝土胶凝材料基本理论,铁尾矿颗粒产生的火山灰效应促进了水泥水化,发生了式(6)反应,消耗了部分CH[23]。水泥净浆水化反应过程如图11所示,大量的Ca2+与水中的OH-结合形成CH,随着时间的推移,水中过量的CH与颗粒中SiO2反应生成C-S-H凝胶,附着在颗粒表面。由于水泥构件的强度和耐久性与C-S-H的含量呈正相关,与CH含量呈负相关[24],因此掺入铁尾矿颗粒可更好地提高试件性能,且湿磨效果比干磨效果更好,这与抗压强度测试结果一致。

mCa(OH)2+SiO2+xH2OmCaO·SiO2·(x+m)H2O

(6)

3 结 论

(1)机械活化能显著降低铁尾矿的颗粒尺寸,提高其表面能;对比两种活化条件,湿磨后大颗粒占比较少,湿磨50 min时的粒径小于干磨60 min时的粒径;湿磨条件下,颗粒分布更为集中。

(2)湿磨活化50 min,胶砂试件活性指数达到最大值,为96.6%,较干磨最优活性指数提高约11个百分点。湿磨条件可提高粉磨效率,优化粒径分布,更大程度地提高铁尾矿的火山灰活性。

(3)机械活化可以破坏颗粒的晶体结构,使颗粒表面的矿物由晶态向非晶态转变。在硅酸盐水泥体系中,铁尾矿中具有的活性SiO2与水泥水化反应生成的CH发生二次水化反应生成C-S-H,从而进一步提高了试件强度。