云浮硫铁矿尾矿特性及其用作辅助性胶凝材料的性能分析

2022-09-08殷素红曾绍洪曹文湘吴焕勋

殷素红,曾绍洪,曹文湘,吴焕勋

(1.华南理工大学材料科学与工程学院,广州 510641;2.广东广业云硫矿业有限公司,云浮 527300)

0 引 言

云浮硫铁矿是亚洲最大的硫铁矿床,现已开采约30余年,因每年约产生120万t尾矿,且历年积存的尾矿一直未得到有效利用,现已堆积如山,影响周边生态环境[1-2]。本文将研究目光放在可使尾矿获得高消纳量的建筑材料领域,将其用作辅助性胶凝材料,不仅能保护环境,还有望变废为宝。

目前已有将云浮硫铁矿尾矿水洗后分级成尾砂,再用作细集料和填充粉体材料制备自流平砂浆和蒸压加气混凝土砌块的研究[3-4]。但随选矿技术的进步,云浮硫铁矿经浮选后产生的尾矿多呈粉末状,不具备将其直接用作细集料的可行性,国内针对这类尾矿用作辅助性胶凝材料的研究凤毛麟角,且基本忽略其中残余FeS2氧化和选矿过程中生成的石膏对水泥基材料可能造成的影响[5-7]。针对上述问题,本文分析了云浮硫铁矿尾矿的矿物组成、化学成分以及硫的赋存状态及含量,研究了尾矿用作辅助性胶凝材料的性能和硫赋存状态的演变及其对性能的影响,以评价其可行性。本研究对硫铁矿尾矿的建材化资源利用具有参考价值。

1 实 验

1.1 原材料

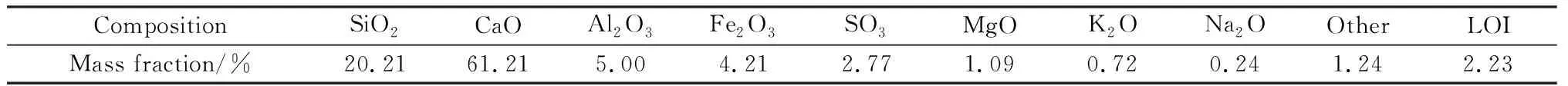

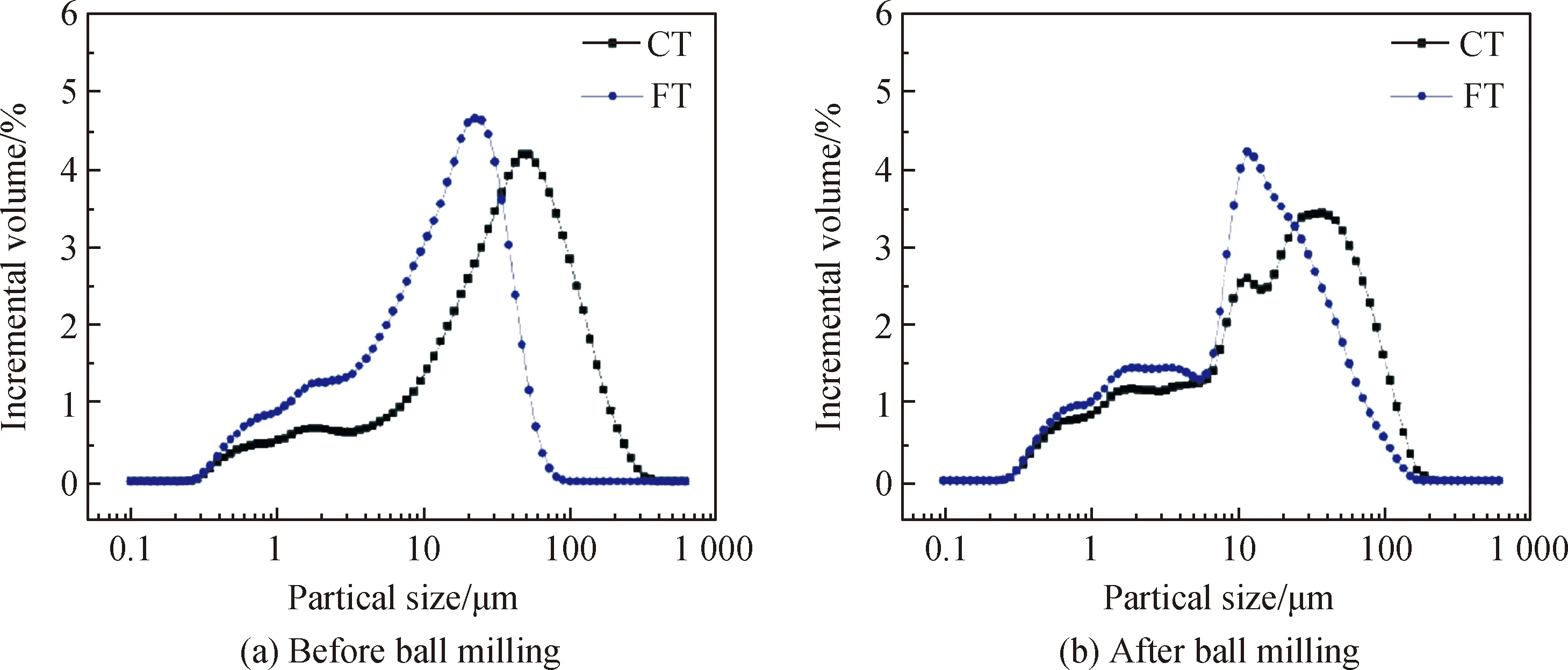

试验用水泥为广州市珠江水泥厂生产的P·Ⅱ 52.5R硅酸盐水泥(Portland cement, PC),其化学成分如表1所示。砂采用厦门艾思欧公司生产的ISO标准砂。新鲜硫铁矿尾矿来源于广东云浮云硫矿业有限公司,其中一种尾矿经浓密池浓缩后再过滤得到,整体松散,颗粒较粗,称普通尾矿(common tailings, CT);另一种尾矿是浓密池上层浑浊液经过压滤后得到的,整体板结严重,但为假性颗粒,受力破碎后颗粒较细,称压滤尾矿(filter-press tailings, FT)。两种尾矿的原始粒度分布如图1(a)所示,CT的中位径为37.14 μm,FT为13.65 μm。

表1 水泥的主要化学成分Table 1 Main chemical composition of cement

图1 CT和FT的粒度分布图Fig.1 Grain size distribution of CT and FT

1.2 样品制备

将CT、FT经40 ℃(防止石膏脱水)烘至含水率≤1%,采用型号为 SM 500×500的5 kg实验室标准球磨机将CT和FT球磨至比表面积≥400 m2/kg,制得硫铁矿尾矿辅助性胶凝材料,球磨后两者粒度分布如图1(b)所示,与球磨前相比,10 μm以下颗粒均增多,中位径均减小。

掺尾矿水泥胶砂试件按照GB/T 51003—2014《矿物掺合料的应用技术规范》成型,标准养护24 h后脱模,在20 ℃、相对湿度(RH)≥95%的潮湿空气中标准养护。

按m(尾矿) ∶m(水泥)质量比为3 ∶7,水灰比为0.3成型掺尾矿水泥净浆,在20 ℃、RH≥95%的潮湿空气中养护至龄期压碎,用无水乙醇终止水化后,置于40 ℃真空干燥箱中烘干,粉磨至全部通过0.075 mm方孔筛,用于XRD、TG-DTG测试和化学分析。

1.3 测试方法

1.3.1 硫铁矿尾矿的理化特性测试

尾矿的矿物组成采用荷兰帕纳科(PANAlytical)X’Pert PRO多晶X射线衍射仪(XRD)进行测试,Cu靶,扫描速度为0.003 3 (°)/s,扫描范围为5°~90°;化学成分参考GB/T 176—2017《水泥化学分析方法》中的化学分析方法进行测试;总SO3含量参照JC/T 850—2009《水泥用铁质原料化学分析方法》进行测试;残余有效硫(FeS2和Fe1-xS中的S,记为RAS)含量参照GB/T 2462—1996《硫铁矿和硫精矿中有效硫含量的测定 燃烧中和法》进行测试;饱和磁感应强度采用3105型振动样品磁强计(vibrating sample magnetometer, VSM)进行测试,测试条件为室温,振动头连续旋转360°;总硫酸盐含量参照GB/T 176—2017《水泥化学分析方法》中硫酸钡重量法所述测定。

1.3.2 硫铁矿尾矿-水泥胶砂的物理性能测试

标准稠度用水量和凝结时间的测定参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试;抗压强度和活性指数参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》和GB/T 51003—2014《矿物掺合料的应用技术规范》中的相关要求进行测试。

1.3.3 硫铁矿尾矿-水泥硬化浆体的微观测试分析

采用XRD分析硬化浆体水化产物矿物组成,测试条件同上;采用德国Netzsch STA 449 F5型综合同步热分析仪(TG-DTG)分析水化产物组成及含量,氮气环境,升温速率10 ℃/min,温度范围30~1 100 ℃;为使钙矾石(AFt)充分分解,将硬化浆体粉末置于80 ℃真空干燥箱中保温12 h[8],再参照GB/T 176—2017 《水泥化学分析方法》中硫酸钡重量法所述测定硬化浆体中的总硫酸根含量。

2 结果与讨论

2.1 硫铁矿尾矿的矿物组成和化学组成

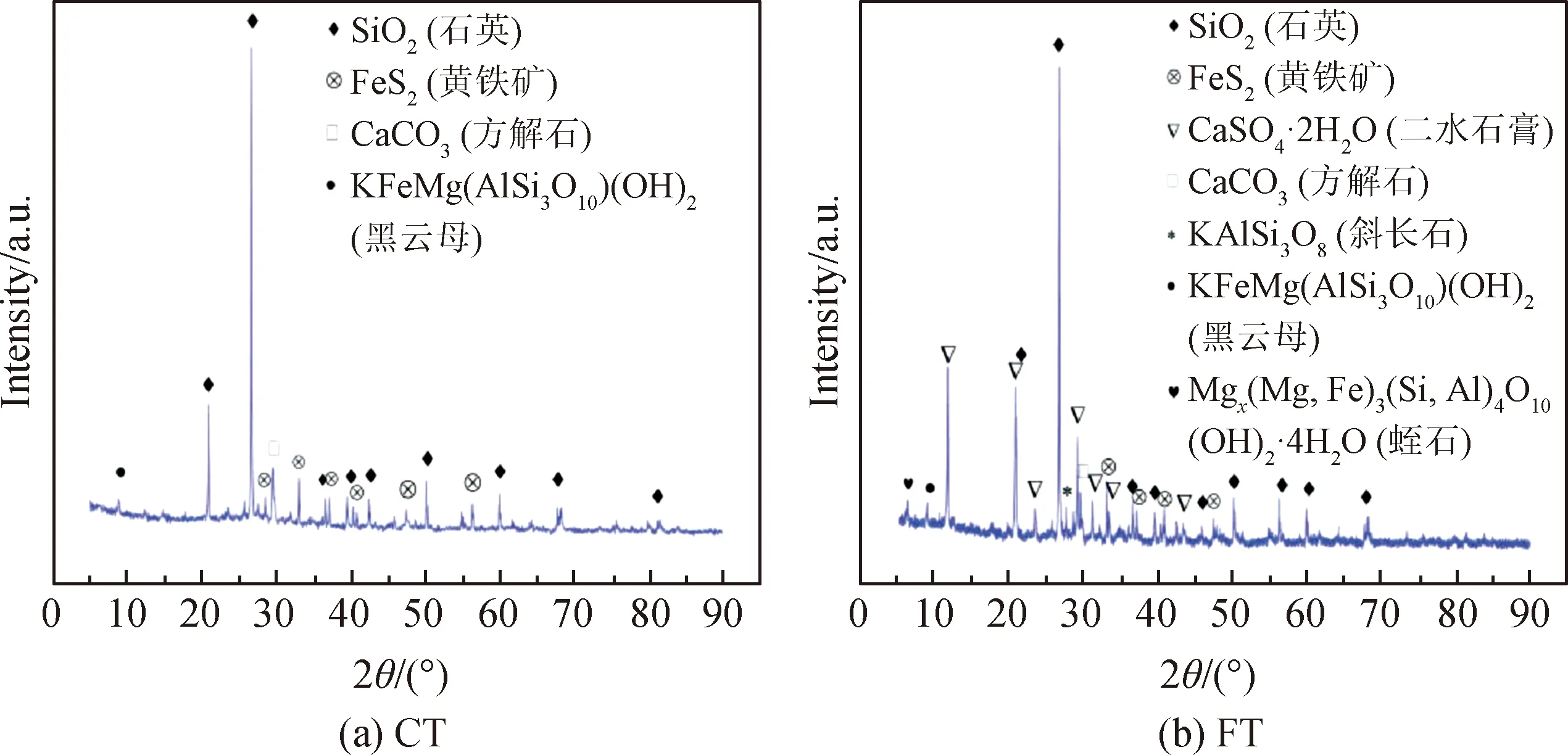

2.1.1 矿物组成

CT和FT的XRD谱如图2所示。CT和FT中都含有石英、黄铁矿、方解石和云母族矿物,且衍射峰尖锐,结晶良好,可初步判断CT和FT的胶凝活性较低。另外,参考饱和磁感应强度测试结果,推断还含有少量低于XRD检测限的黄铁矿伴生物——磁黄铁矿(Fe1-xS)。FT中还含有石膏和蛭石相,石膏主要由选矿过程中黄铁矿被氧化与其他矿物(如方解石)反应和在浮选过程中方解石与pH调节剂硫酸发生反应生成。石膏的存在对于其用作水泥混合材和混凝土矿物掺合料有影响,因而有必要针对尾矿中硫的赋存状态和含量进行深入研究。

图2 硫铁矿尾矿的矿物组成Fig.2 Mineral composition of pyrite tailings

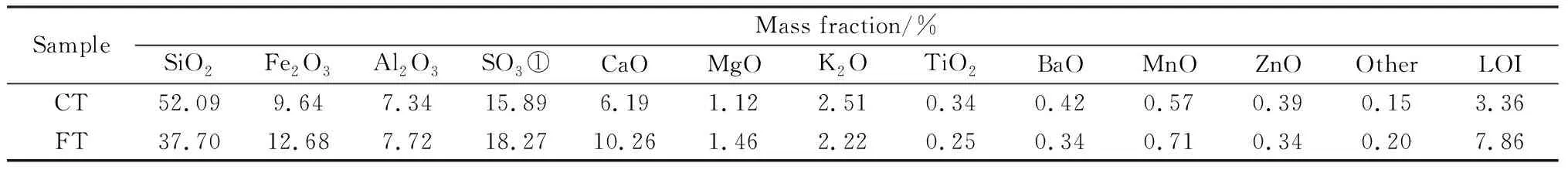

2.1.2 化学组成

CT、FT的化学组成如表2所示。两种尾矿的主要化学成分是SiO2、Fe2O3、Al2O3、CaO和SO3。尾矿中SO3含量都较高,CT中SO3含量为15.89%,FT为18.27%,均超过国家标准对现有混合材和矿物掺合料的SO3含量要求(≤4.00%)。此外FT中CaO含量明显高于CT,说明FT中钙质矿物较多,这与FT的XRD谱中明显的石膏衍射峰结果吻合。

表2 CT和FT的化学组成Table 2 Chemical composition of CT and FT

2.1.3 硫的赋存状态及含量

由XRD分析结果可知,尾矿中的硫包括黄铁矿和石膏,同时可能存在黄铁矿伴生物磁黄铁矿。通过化学分析测定尾矿中的总硫含量(以SO3计①),通过测定尾矿中残余的有效硫(RAS)含量计算 (FeS2+Fe1-xS)含量(以SO3计②),通过测定尾矿的饱和磁感应强度计算其Fe1-xS含量(以SO3计③),可计算出尾矿中的石膏含量,与通过总硫酸盐含量测定的石膏含量结果进行对比,以探明尾矿中硫的赋存状态和含量。

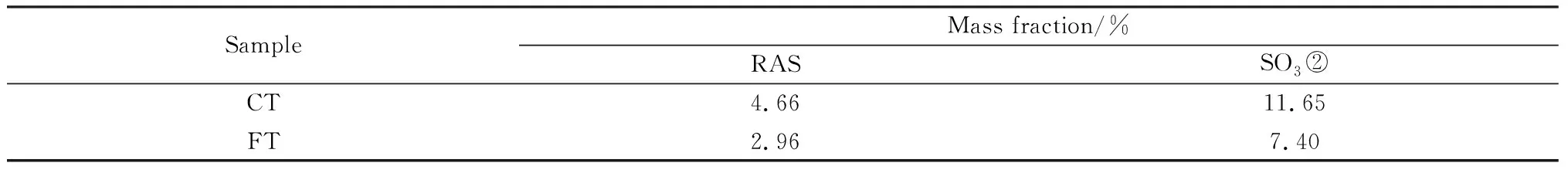

尾矿中残余有效硫含量测试结果如表3所示。CT中残余有效硫含量为4.66%,FT为2.96%,CT高于FT。将有效硫含量以SO3计②,计算结果见表3。

表3 CT和FT的残余有效硫分析Table 3 Residual available sulfur analysis by CT and FT

Fe1-xS和FeS2氧化后产酸,因Fe1-xS是缺席构造,其氧化速率是黄铁矿的20~100倍[9],因此需要注意尾矿中Fe1-xS的含量。自然界中的单斜磁黄铁矿(Fe7S8)具有强磁性,其纯相的饱和磁化强度(Ms)为20 A·m2·kg-1[10],粉末中磁性物质的饱和磁化强度与其含量成正比,且饱和磁化强度与饱和磁感应强度(Bs)关系为Ms=μ·Bs(μ为绝对磁导率)。本文假定尾矿中的Fe1-xS都是单斜晶型,因此可根据尾矿的饱和磁感应强度结果计算出Fe1-xS含量,公式如式(1)所示。

w(Fe7S8)=BsMs×100%

(1)

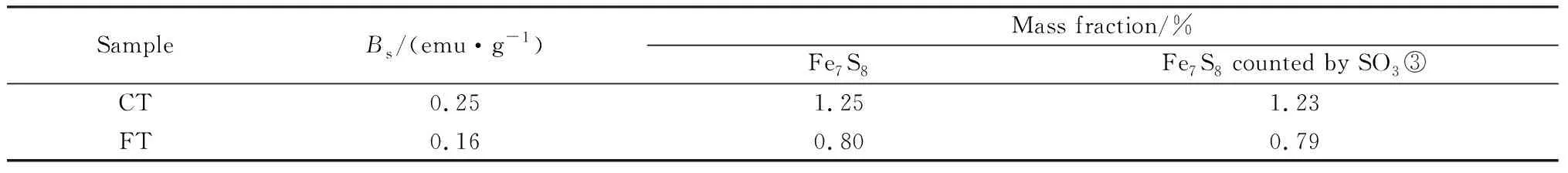

CT和FT的饱和磁感应强度测试结果如表4所示,CT中Fe7S8的含量为1.25%,高于FT的0.80%;CT和FT中Fe7S8含量以SO3计③分别为1.23%和0.79%,含量较低。

表4 CT和FT的饱和磁感应强度及Fe7S8引入的SO3含量Table 4 Saturation magnetization of CT and FT and SO3 content introduced by Fe7S8

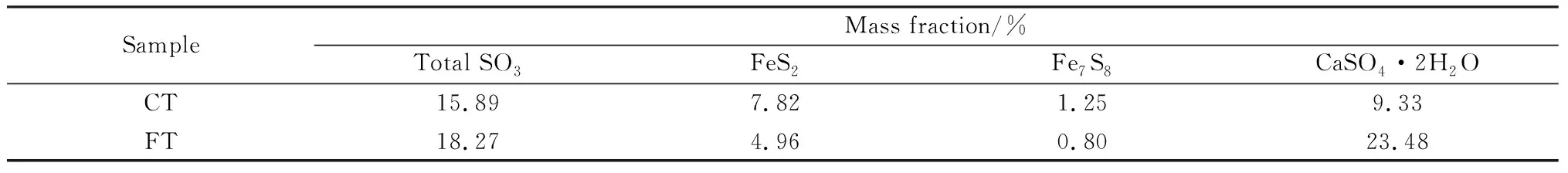

由表3中的②减去表4中的③,可得CT中FeS2引入SO3含量为10.42%,FT为6.61%;转化为同等摩尔数的FeS2含量计,则CT中FeS2含量为7.82%,FT为4.96%。两种尾矿中FeS2的含量较高,而FeS2氧化对于尾矿用作辅助性胶凝材料时是否导致结构劣化需要进一步研究。由表2中的①减去表3中的②,可得CT中石膏引入SO3含量为4.24%,FT为10.87%;经总硫酸盐含量测定,CT中石膏引入的总SO2-4以SO3计含量为4.34%,FT为10.92%,两者结果相近。CT中的石膏相明显少于FT,这和XRD谱结果吻合。

尾矿中硫的赋存状态及其含量见表5,进一步表明尾矿中的硫以黄铁矿、磁黄铁矿、石膏三种矿物形态存在,在颗粒相对更粗的普通尾矿CT中,总硫含量及石膏含量更少,但黄铁矿和磁黄铁矿含量更高;而在颗粒相对更细的压滤尾矿FT中,总硫含量及石膏含量更多,但黄铁矿和磁黄铁矿含量更少,可能是在尾矿浓缩过程中矿物出现择优取向分布,同时压滤处理过程中部分黄铁矿和磁黄铁矿已被氧化所致。

表5 CT和FT中硫的赋存状态及其含量Table 5 Occurrence state and content of sulfur in CT and FT

2.2 硫铁矿尾矿对水泥凝结时间的影响

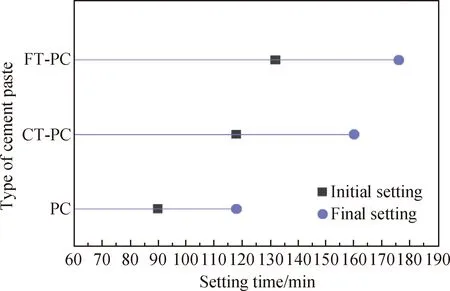

由于尾矿中存在石膏及FeS2氧化会继续生成石膏,可能对水泥凝结时间造成影响,故测定了水泥净浆基准样(PC)和掺入30%尾矿的水泥净浆(CT/FT-PC)的凝结时间,结果见图3。掺入CT和FT都使水泥凝结时间延长,且FT的缓凝程度更大,与PC相比,CT-PC和FT-PC初凝和终凝时间分别延后42 min和58 min,但仍满足国家标准要求(初凝时间≥45 min,终凝时间≤600 min),这主要是由于FT中石膏相更多,延缓水泥水化。因而可考虑将尾矿同时用作水泥混合材和调凝剂。

图3 尾矿对水泥凝结时间的影响Fig.3 Influences of tailings on cement setting time

2.3 硫铁矿尾矿-水泥胶砂的抗压强度和活性指数

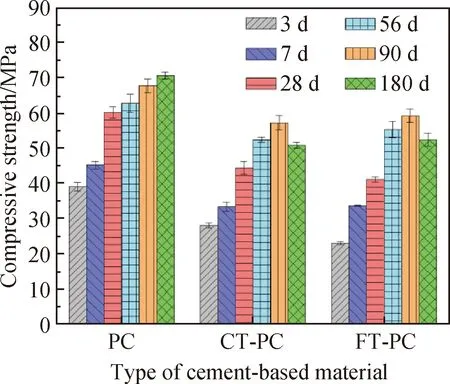

掺尾矿水泥胶砂的抗压强度如图4所示。CT-PC和FT-PC的抗压强度随龄期延长至90 d呈不断增大趋势,且增长速率一直保持较高,与PC相似,但180 d抗压强度出现倒缩,CT-PC下降6.4 MPa,降幅为11.2%,FT-PC下降值略大,为6.8 MPa,降幅为11.5%。CT-PC胶砂28 d龄期前抗压强度高于FT-PC,28 d龄期后两者强度趋近,这可能是因为28 d龄期前CT比FT二次水化活性更高,或者FT中石膏含量多延缓了水化;28 d龄期后FT-PC的水化不再延缓,两者强度相近。掺尾矿的水泥胶砂180 d强度倒缩,可能是因为:(1)尾矿中的石膏持续反应生成AFt晶体;(2)尾矿中的FeS2后期被氧化,产生的酸会消耗水化产物Ca(OH)2,破坏水泥基材料的碱性环境,并反应生成二次石膏和AFt晶体。两种情况均生成AFt晶体,会导致膨胀产生微裂纹,使胶砂抗压强度降低[6,11-12]。

图4 硫铁矿尾矿-水泥胶砂抗压强度Fig.4 Compressive strength of pyrite tailings-cement mortar

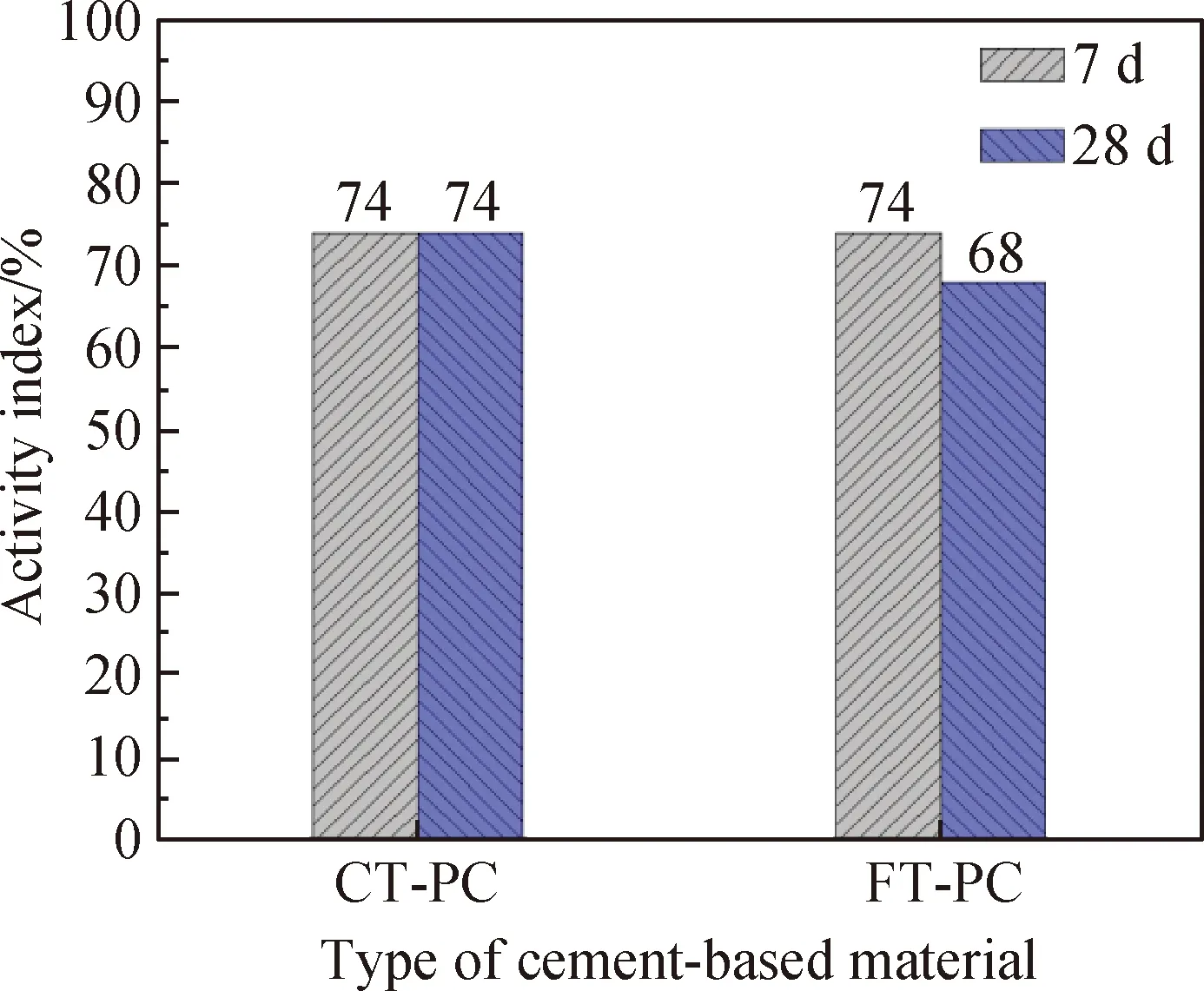

掺尾矿水泥胶砂的7 d和28 d活性指数如图5所示。CT-PC胶砂7 d和28 d活性指数均>70%,满足团体标准T/CECS 10103—2020《用于水泥和混凝土中的铅锌、铁尾矿微粉》规定Ⅰ级铁尾矿微粉7 d和28 d活性指数≥70%要求,但28 d活性指数不增长。FT-PC胶砂7 d活性指数达74%,28 d活性指数为68%,出现小幅度倒缩,但满足上述标准规定Ⅱ级铁尾矿微粉7 d和28 d活性指数≥60%要求。掺CT-PC胶砂28 d活性指数大于FT-PC,说明CT的胶凝活性高于FT。CT-PC和FT-PC 28 d活性指数均不增长,可能是因为:(1)尾矿中活性组分绝大部分已水化而使7 d龄期后水化速率增速变低;(2)尾矿中石膏及FeS2氧化生成AFt晶体产生膨胀微裂纹所致。具体原因有待进一步分析。从活性指数上看,CT比FT更适宜用作矿物掺合料。

图5 硫铁矿尾矿-水泥胶砂的活性指数Fig.5 Activity index of pyrite tailings-cement mortar

2.4 硫铁矿尾矿-水泥硬化浆体中硫赋存状态及水化产物

尾矿掺入水泥浆体中,尾矿中的石膏会与熟料矿物发生反应,FeS2会发生氧化进而与水化产物反应,这都会影响硬化水泥浆体的性能,为了进一步探明硫在尾矿-水泥硬化浆体中赋存状态的变化,可以分析其对硬化水泥浆体性能的影响程度。

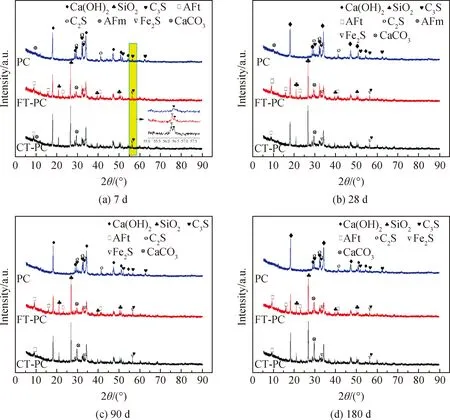

硬化浆体(PC、CT/FT-PC)不同龄期的XRD谱如图6所示。从图6(a)7 d龄期的硬化浆体XRD谱可以看出,PC中含有未水化的C2S、C3S,水化产物Ca(OH)2和微弱的单硫型化硫铝酸钙(AFm相)。对掺尾矿的水泥硬化浆体,着重分析其中的含硫矿物,可以看出:CT-PC存在AFm和AFt相,还存在FeS2相;FT-PC中石膏相消失(对比图2(b)),而AFt特征峰更强,未见AFm相。这说明尾矿中石膏和熟料矿物C3A反应生成了AFt和AFm,FT-PC中未出现AFm相,则说明石膏含量相对C3A而言是过量的。CT-PC 较弱的AFt衍射峰与CT较低的石膏含量相吻合。

图6 硫铁矿尾矿-水泥硬化浆体的XRD谱Fig.6 XRD patterns of pyrite tailings-cement hardened slurry

在28 d龄期时,CT-PC中的AFm相消失,CT-PC和FT-PC中AFt的特征峰出现增强趋势,而FeS2相无明显变化。值得注意的是,CT-PC中C2S和C3S的特征峰相比于FT-PC更弱,且从7 d到28 d的衍射峰变化也比FT-PC更大,与CT-PC胶砂28 d抗压强度高于FT-PC胶砂的相吻合。

在90 d和180 d龄期的XRD衍射谱中,CT-PC和FT-PC中的AFt相未减弱,也无AFm相生成,表明硬化浆体中的石膏已反应较为完全;FeS2相依然存在,说明FeS2在硬化浆体中的氧化程度可能不高。此外,XRD谱中可能与FeS2氧化产物反应的CaCO3衍射峰依然存在,AFt的特征峰也并未显著增强,也从侧面说明FeS2的氧化程度可能不高。

对比CT-PC和FT-PC的XRD衍射谱,可以看出,7 d龄期CT-PC中存在AFm相,并在28 d后消失,而FT-PC在各龄期均未出现AFm。CT-PC和FT-PC中AFt特征峰28 d后随龄期延长增强不明显,表明28 d龄期时石膏大部分已反应,因石膏含量少,CT-PC中的AFt特征峰在各个龄期均比FT-PC少且弱。CT-PC和FT-PC中FeS2特征峰随龄期延长减弱不明显,表明其氧化率可能不高,这需要进一步分析以确定硬化浆体中的FeS2含量。

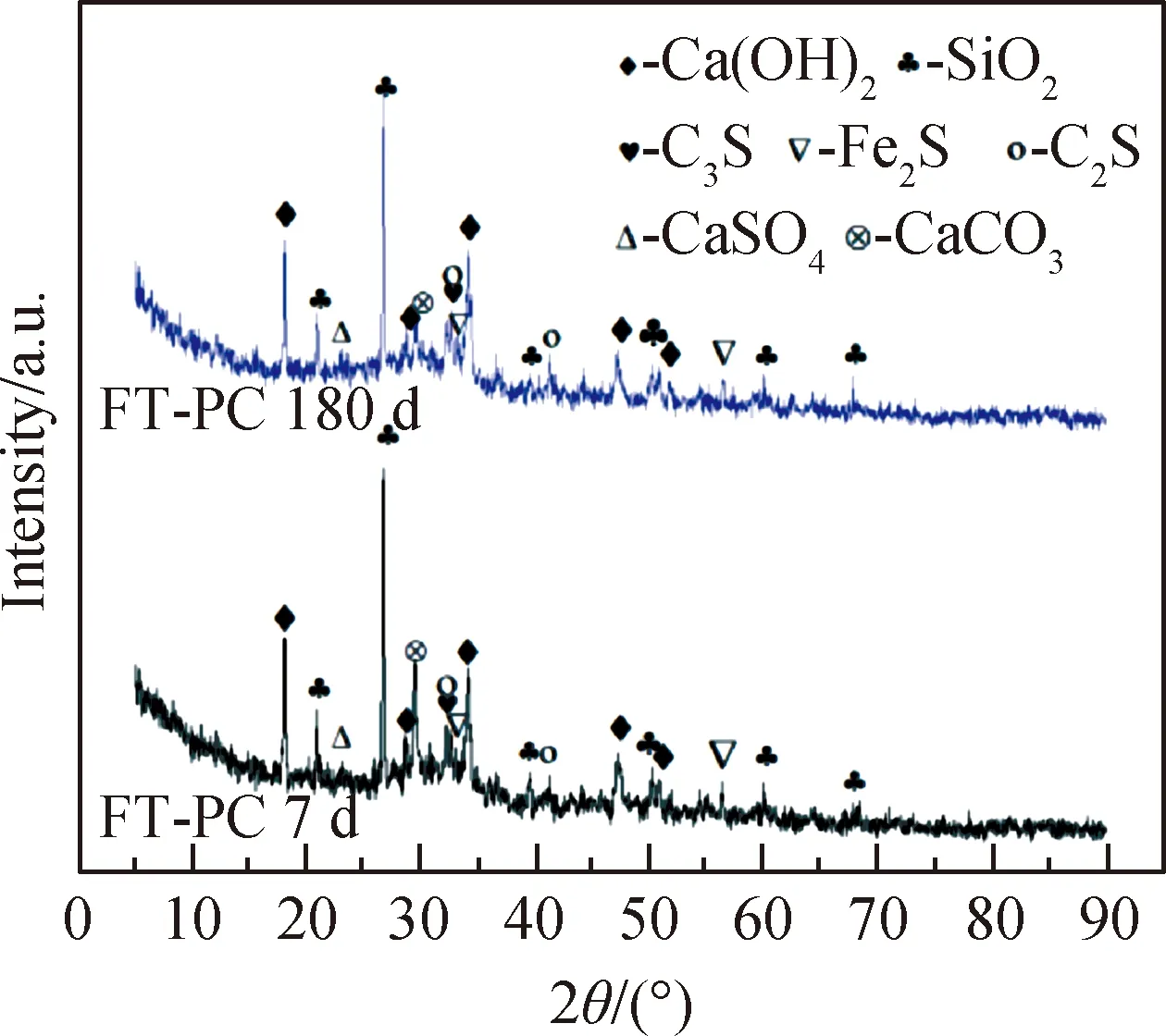

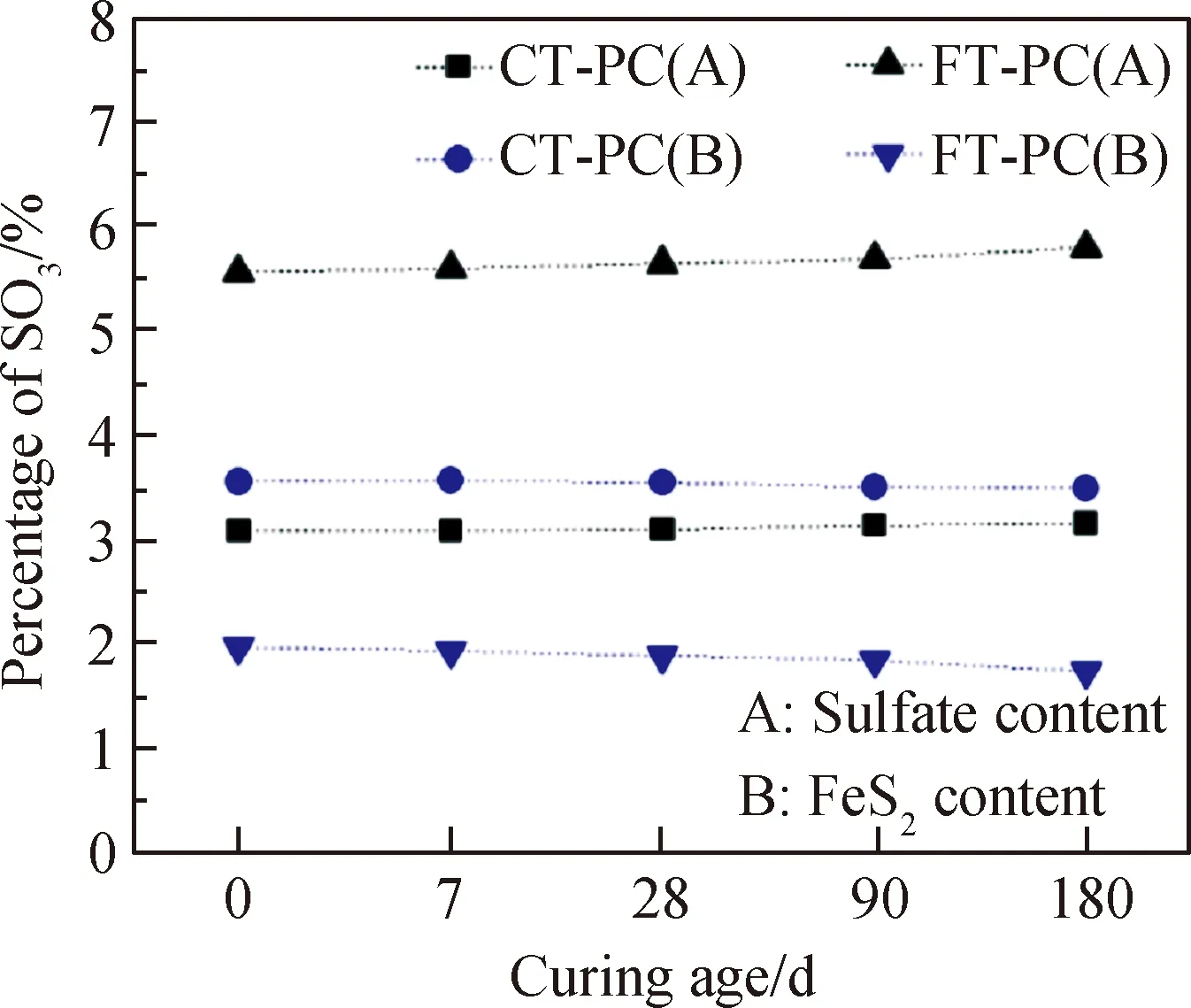

为了进一步分析FeS2在硬化水泥浆体中被氧化的程度,将硬化浆体粉末置于80 ℃真空干燥箱中保温12 h,AFt充分分解后,测定浆体中总硫酸根含量,并与原始尾矿进行对比。图7为FT-PC 7 d和180 d硬化浆体粉末80 ℃烘后的XRD谱,可见其中的AFt特征峰完全消失,并出现了微弱的CaSO4相,说明AFt已经充分分解为CaSO4。测定80 ℃烘制的硬化浆体粉末中硫酸盐含量,结果如图8中的A组点所示。

图7 FT-PC 7 d和180 d硬化浆体粉末80 ℃烘制后的XRD谱Fig.7 XRD patterns of FT-PC 7 d and 180 dhardened slurry powders after baked at 80 ℃

图8 硬化浆体中的硫酸盐和FeS2含量(以SO3计)Fig.8 Sulfate and FeS2 content in hardenedslurry (counted by SO3)

由于Fe1-xS量很低,可以假设硬化浆体中的硫化物都是FeS2,将硬化浆体中的总SO3含量(0 d龄期时硫酸盐和FeS2总含量(以SO3计))减去硫酸盐含量(以SO3计),可计算出FeS2引入的SO3含量,结果如图8中的B组点所示。28 d龄期时,CT-PC中FeS2引入SO3含量从0 d的3.56%降低至3.55%,对应FeS2含量从2.67%降低至2.66%;180 d龄期时,CT-PC中FeS2引入SO3含量降低至3.49%,对应FeS2含量降低至2.62%,表明CT-PC中的FeS2氧化程度很低,至180 d龄期氧化量绝对值为0.05%,氧化率仅为1.87%。

28 d龄期时,FT-PC中FeS2引入SO3含量从0 d的1.94%降低至1.89%,对应FeS2含量从1.48%降低至1.42%,氧化量绝对值和氧化率都很小;180 d龄期时,FT-PC中FeS2引入SO3含量降至1.74%,对应FeS2含量降低至1.31%,虽氧化率为11.49%,但氧化量绝对值仅为0.17%。

综上所述,尾矿中的硫在硬化水泥浆体中发生的变化为:石膏在28 d龄期时大部分已反应生成AFt相。FeS2氧化较为缓慢,在28 d龄期时氧化很少,颗粒相对更粗的普通尾矿CT,虽FeS2含量更高但至180 d龄期时氧化仍很少;颗粒相对更细的压滤尾矿FT虽至180 d龄期时FeS2氧化率达11.49%,但因其FeS2含量低,氧化量绝对值也很小。

由此分析认为,掺CT和FT的水泥胶砂28 d活性指数不增长甚至下降主要是由尾矿中石膏反应生成AFt晶体产生膨胀所致,而非FeS2氧化所致;而180 d强度倒缩也可能是剩余石膏持续反应生成AFt晶体产生膨胀所致。

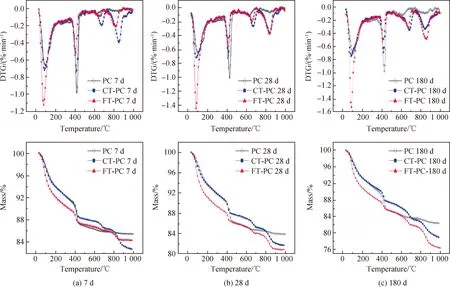

进一步通过TG-DTG分析硬化浆体中的水化产物,7 d、28 d和180 d龄期硬化浆体TG-DTG曲线分别如图9(a)、(b)、(c)所示。

图9 硬化浆体的TG-DTG曲线Fig.9 TG-DTG curves of hardened slurry

在40~250 ℃范围内,对应AFt、AFm失去结晶水和C-S-H凝胶脱去层间水[13-14];370~470 ℃范围内,对应Ca(OH)2脱除结构水;在580~710 ℃范围内,除了C-S-H凝胶脱去结构水[15],还发生FeS2脱硫分解反应[16]。

通过比较特定温度段CT-PC和FT-PC的失重量以获知硫赋存状态在其中的含量变化。CT-PC在580~710 ℃温度段的失重量比FT-PC更多,若假设两者水化生成的C-S-H凝胶相似,则可能与CT中含有更多的FeS2有关,随龄期延长CT-PC和FT-PC在该温度段的失重量仅略微增加,也间接表明FeS2氧化程度低,与在掺尾矿水泥胶砂中的情况相吻合。

FT-PC在AFt脱水温度段的失重量在各龄期均比CT-PC更大,且随龄期延长差距增大,这归因于FT-PC中更高含量的石膏,这与FT-PC的XRD谱中明显的AFt特征峰一致。随龄期延长,两者在AFt脱水温度段的失重量均增加,说明虽然28 d龄期时石膏大部分已反应,但仍有剩余石膏持续反应,即随着龄期延长,生成AFt晶体过多引起体积膨胀,进而造成的负面效果愈大,这是掺尾矿的水泥胶砂28 d活性指数不增长甚至下降的原因,也是180 d抗压强度倒缩的原因,与前文分析一致。

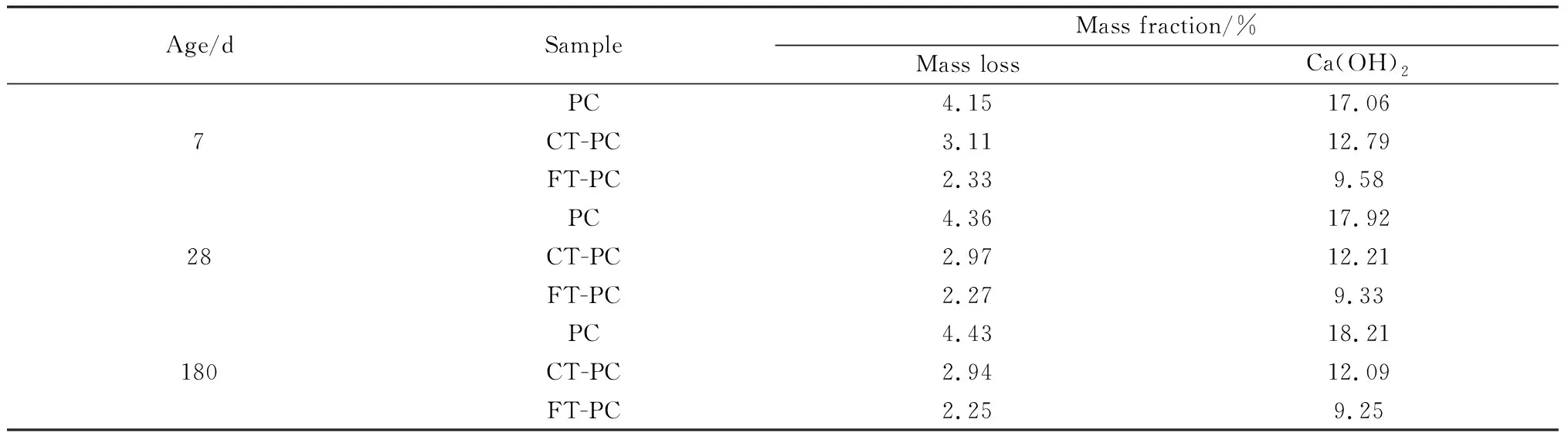

根据370~470 ℃温度段失重量计算出CT-PC和FT-PC中Ca(OH)2含量,通过其值和变化进而考察尾矿的水化活性,结果见表6。

表6 不同龄期下硫铁矿尾矿-水泥硬化浆体中的Ca(OH)2含量Table 6 Content of Ca(OH)2 in pyrite tailing-cement hardened slurry at different ages

因硬化浆体中FeS2氧化量绝对值很小,所以影响硬化浆体中Ca(OH)2含量的主要因素有两个:熟料水化反应的生成和尾矿二次水化反应的消耗,同时尾矿中的石膏会延缓熟料水化减少Ca(OH)2生成。

在各个龄期Ca(OH)2含量具有PC>CT-PC>FT-PC的规律。CT-PC和FT-PC中Ca(OH)2含量比PC的少,主要原因是水泥比例降低,次要因素为CT和FT中活性组分的二次水化消耗Ca(OH)2和石膏延缓熟料水化减少Ca(OH)2生成。CT-PC的Ca(OH)2含量比FT-PC更高,究竟是哪个次要因素起主导作用有待进一步分析。

随龄期延长,PC中Ca(OH)2含量不断增大,而CT-PC和FT-PC中不断减小,若因石膏延缓熟料水化最多导致Ca(OH)2含量不增加, CT-PC和FT-PC中Ca(OH)2减少则表明是CT和FT二次水化反应消耗了Ca(OH)2,说明两种尾矿都具有一定的胶凝活性。

28 d龄期前,CT因为石膏含量少延缓熟料水化的程度小,生成Ca(OH)2更多,但从7 d至28 d龄期CT-PC中Ca(OH)2减少绝对值比FT-PC更高,表明CT二次水化消耗Ca(OH)2更多,反映了CT胶凝活性高于FT。由此可分析出:28 d龄期前CT-PC的Ca(OH)2含量比FT-PC更高,不是因为CT二次水化消耗Ca(OH)2更少,而是因为石膏含量少延缓熟料水化的程度小;CT-PC胶砂28 d龄期前抗压强度高于FT-PC,是受CT二次水化胶凝活性高,石膏含量少延缓熟料水化的程度小,生成AFt晶体少导致膨胀降低强度的作用弱三者共同的影响。

28 d龄期后FT-PC胶砂抗压强度高于CT-PC,由上述分析可得出,只能是石膏延缓熟料水化的作用减弱或消失,熟料的水化程度增大使FT-PC胶砂抗压强度反超,与从28 d至180 d龄期FT-PC中Ca(OH)2减少绝对值比CT-PC更低相吻合。

综上所述,两种尾矿CT和FT都具有一定的胶凝活性,CT胶凝活性高于FT。由于CT二次水化胶凝活性高,石膏含量少延缓熟料水化的程度小,生成AFt晶体少导致膨胀降低强度的作用弱,CT-PC胶砂28 d龄期前抗压强度高于FT-PC。28 d龄期后石膏延缓熟料水化的作用大幅减弱或消失,熟料的水化程度增大使掺FT-PC抗压强度反超CT-PC。

3 结 论

(1)云浮硫铁矿尾矿主要矿物组成为石英、黄铁矿、方解石、石膏和少量磁黄铁矿。普通尾矿和压滤尾矿中总SO3含量分别为15.89%、18.27%,属高硫型尾矿。尾矿中的硫以黄铁矿、磁黄铁矿、石膏三种矿物形态存在,普通尾矿中,总硫含量及石膏含量少,黄铁矿和磁黄铁矿含量高,压滤尾矿中则相反。

(2)掺30%硫铁矿尾矿的水泥胶砂7 d和28 d活性指数均高于65%,但28 d活性指数不增长甚至下降,180 d抗压强度倒缩。从活性指数看,普通尾矿比压滤尾矿更适宜用作矿物掺合料,但均存在安定性风险,因此在使用时均需加以限制。由于尾矿中含有石膏,可延缓水泥凝结时间,因此将尾矿同时用作水泥混合材和调凝剂,可能是一种更好的利用方式。

(3)在硬化水泥浆体中,尾矿中的石膏在28 d龄期时大部分已反应生成AFt相;FeS2氧化较为缓慢,至180 d龄期时氧化程度仍很低。故掺尾矿的水泥胶砂28 d活性指数不增长甚至下降及180 d抗压强度倒缩主要是尾矿中石膏反应生成AFt晶体产生膨胀所致,而非FeS2氧化所致。

(4)两种硫铁矿尾矿都具有一定的胶凝活性,普通尾矿胶凝活性高于压滤尾矿。因普通尾矿二次水化活性更高、石膏含量少延缓熟料水化的程度更小、生成AFt晶体少导致膨胀降低强度的作用更弱,其胶砂在28 d龄期前抗压强度高于掺压滤尾矿的胶砂,28 d龄期后石膏大部分反应完全,熟料的水化程度增大使掺压滤尾矿胶砂的抗压强度提高。