铜离子抗菌棉/精梳棉混纺纱线的制备及其性能研究

2022-09-08马水章夏兆鹏

李 玮,马水章,夏兆鹏,范 杰

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.深圳市中盛丽达科技有限公司,广东 深圳 518000)

棉纤维具有优异的吸湿性和柔软性,由棉纤维做成的织物亲肤、透气、吸湿,是受消费者喜爱的服装面料[1]。但棉织物为天然有机质纤维,在服用过程中易滋生细菌[2],不利于人体健康。因此,具有抗菌功能的棉织物逐渐受到人们的青睐[3]。棉纤维的抗菌性能通常借助功能性整理获得。抗菌剂的种类繁多,大致可以分为无机抗菌剂、有机抗菌剂、复合抗菌剂[4]。与有机抗菌剂相比,无机(银、铜、锌)抗菌剂具有耐热性好(>600℃),抗菌谱广,有效抗菌期长,毒性低,不产生耐药性,安全性高的特点[5-6]。近年来,铜粒子及铜离子抗菌剂因具有低毒性、广谱抗菌性以及较银系抗菌剂的廉价性引起了人们的广泛关注[7]。田艳红和王建坤等[8]采用不同摩尔比的NaOH(氢氧化纳)和CuSO4(硫酸铜)溶液制备了3 种不同浓度的铜离子抗菌整理剂,研究认为当两种物质的摩尔比为1∶1 时,制备的含铜溶液对棉织物的络合能力高,织物的匀染性好,断裂强力波动及损伤最小,抑菌带宽度最宽。Fontenot Krystal R 等[9]对分散在棉织物上的铜纳米颗粒的稳定性和抗菌性进行了评估,实验表明抗坏血酸能够使铜纳米颗粒与棉纤维结合稳固,同时可以防止铜纳米颗粒的氧化,该铜纳米颗粒整理后的棉织物对大肠杆菌和金黄色葡萄球菌具有有效的抗菌活性,抑制率为99%。Chang Hoon Han 和Byung Gil Min[10]借助超声波在水中通过声化学过程将大量的铜纳米颗粒(Cu-NPs)沉积在棉织物上,制备了具有超疏水和抗菌性能的棉织物。以上研究表明含有铜粒子或铜离子的无机抗菌剂作为一种更为安全的无机抗菌剂在抗菌纺织品整理领域的应用越来越受到关注。

康普棉是一种具有优异抗菌性能的商用铜离子抗菌棉并进行了商标注册。其制备过程为首先通过碱性改性预处理,再将铜离子交联到棉纤维上。本文对康普棉的结构及其与精梳棉混纺的成纱性能及抗菌性进行研究,以探究康普棉/精梳棉纺纱的最佳成纱工艺参数及混纺纱达到抗菌效果的纤维混纺比例,为康普棉混纺抗菌纱线的生产提供参考。

1 抗菌棉形貌及性能

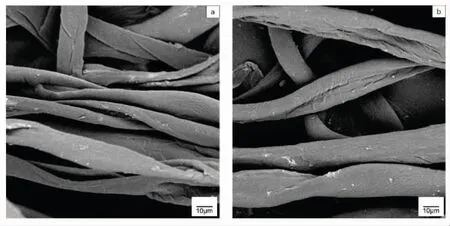

1.1 纤维形貌

采用台式扫描电子显微镜(Phenom XL,Phenom-World,荷兰)对抗菌棉和精梳棉表面形貌进行观察,如图1 所示。SEM 图像表明精梳棉纤维呈扁平带状,沿纤维长度方向呈天然转曲形貌,且形态扁平,如图1(a)所示;而经过铜离子抗菌处理后的康普抗菌棉,纤维的天然转曲减少,纤维形态较处理前略圆润,如图1(b)所示,表明铜离子改性使纤维产生类似丝光处理后的棉纤维表面形貌。

图1 普通精梳棉纤维(a)和抗菌棉纤维(b)的SEM 图像

1.2 纤维的表面元素分析

采用X 射线光电子能谱仪(NEXSA,Thermo Fisher,美国)对纤维进行表面元素含量的定性及定量分析,结果如图2 所示。图谱表明普通精梳棉纤维中的二价Cu 元素含量仅有0.05%,而抗菌棉纤维二价Cu 元素含量可达0.67%,抗菌棉的铜离子含量较普通精梳棉增加了13.4 倍。此外,抗菌处理后的纤维表面C 元素的含量增大,而O 元素和N 元素的含量减少。

图2 普通精梳棉纤维(a)和抗菌棉纤维(b)XPS 图谱

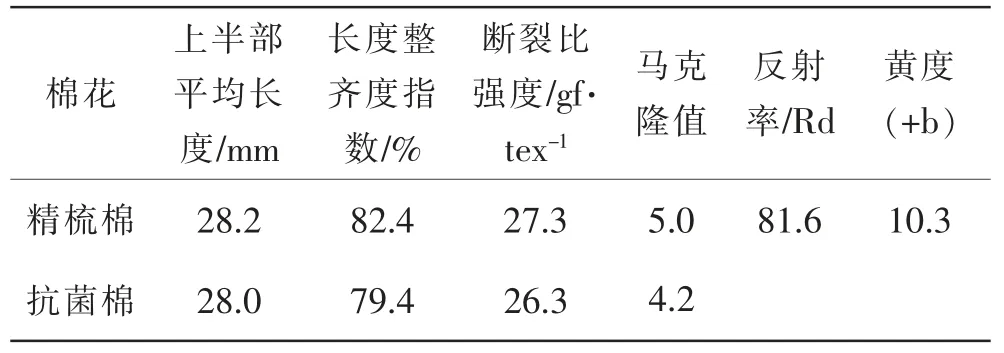

1.3 抗菌棉纤维性能分析

采用HVI 法对抗菌棉和未经抗菌处理的普通精梳棉纤维进行纤维基本性能测试,所得两种棉纤维的性能测试结果如表1 所示,表1 表明,与普通精梳棉相比铜离子抗菌整理后棉纤维的长度变化不大,断裂强力略有下降,马克隆值下降,表明抗菌处理后纤维的力学性能略有损失且纤维的细度有所下降。

表1 抗菌棉和普通精梳棉纤维的性能参数

2 混纺纱线工艺流程

本实验设计了抗菌棉与普通精梳棉纤维混纺比为0%~100%的11 个试样,并按照以下工序逐一进行纺纱。

2.1 开松

使用小型和毛机(XFH,天津嘉诚机电设备有限公司)进行原料开松。每个试样的梳棉总质量为200g,由于纺纱所用的精梳棉和抗菌棉的纤维长度整齐度好,所含杂质较少,所以开松时遵循“多松少打,均匀混和”的原则,在保证开松均匀的情况下尽量减小对纤维的损伤,混纺比低时进行一次开松即可,随着抗菌棉混纺比例的增加,需要进行两到三次开松。

2.2 梳理

使用小型数字梳棉机(DSCa-01,天津嘉诚机电设备有限公司)对开松后的抗菌棉/精梳棉的混合纤维进行梳理。采取“轻定量,低速度”原则,将每个试样分为8 份(每份25g),分别进行梳理成网,为了确保棉网均匀,将所得的每个棉网在经过第一次梳理后,进行横向的二次梳理。

2.3 并条

使用小型数字并条机(DSDr-01,天津嘉诚机电设备有限公司)进行并条工艺。梳棉机所输出的棉网长度为0.75m,重量25g,因此棉网的定量为33.33g/m,设定生条的干定量为27g/5m,最终得到熟条的干定量为20g/5m。设计并条工艺参数如表2 所示。

表2 并条工艺参数

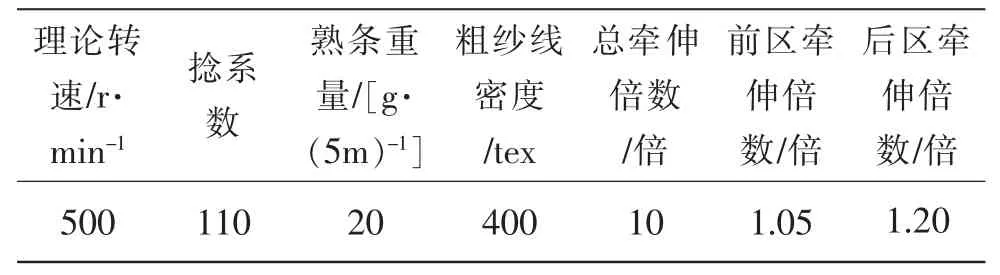

2.4 粗纱

使用小型数字粗纱机(DSRo-01,天津嘉诚机电设备有限公司)进行粗纱工序。粗纱工艺参数如表3 所示。

表3 粗纱工艺参数

2.5 细纱

使用小型数字式细纱机(DSSp-01,天津嘉诚机电设备有限公司)进行细纱工序。捻缩率设置为2%,最终纺得的细纱为18.22tex,具体工艺参数如表4 所示。

表4 细纱工艺参数

3 纱线性能测试

3.1 纱线强伸性

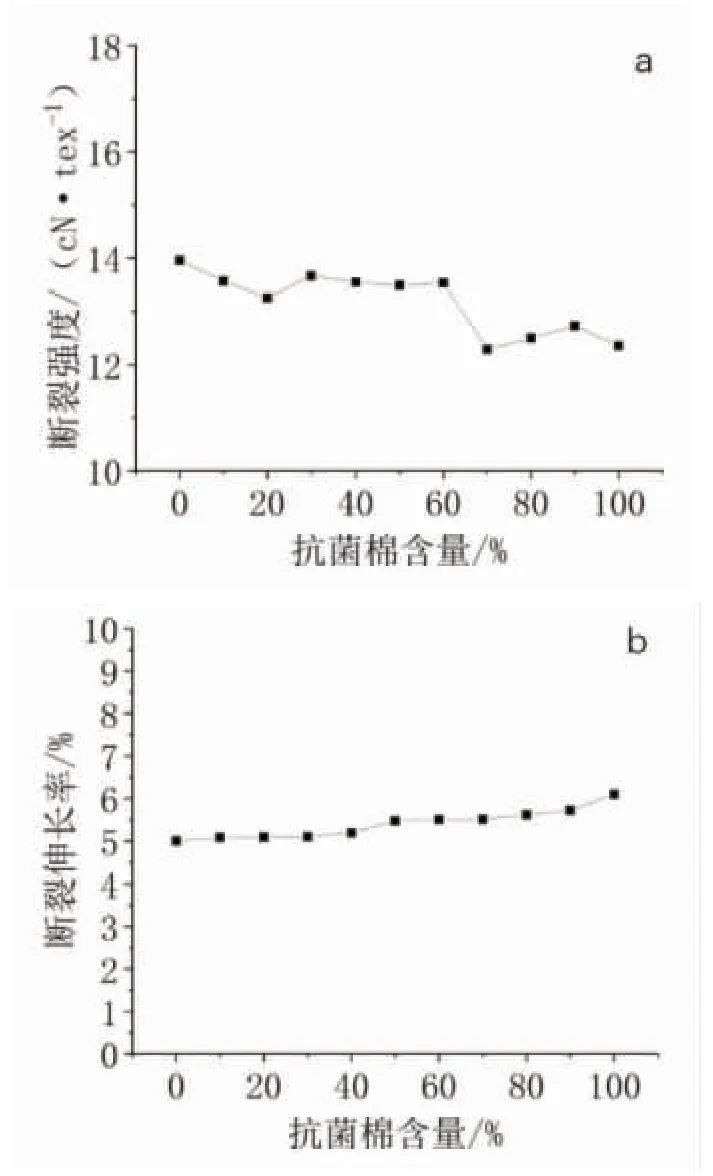

使用电子单纱强力仪(YG061,莱州市电子仪器有限公司),以GB/T 3916-2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》为测试标准,测试不同比例混纺纱线的强力,设置强力仪试验隔距500mm,拉伸速度500mm/min,预加张力4cN,测试数量50 根,纱线的线密度为18.2tex,测得混纺纱的断裂强力取平均值。纱线断裂比强度和断裂伸长率与混纺比的关系如图3 所示。图3(a)表明随着铜离子抗菌棉混纺比例的增加,混纺纱线的断裂强度呈下降趋势,最高13.95cN/tex,最低12.29cN/tex;随着抗菌棉混纺比例的增加,混纺纱线的断裂伸长率呈缓慢上升趋势,最低4.99%,最高6.10%。分析原因是一方面由于铜离子抗菌处理过程中棉纤维在碱性环境中存在减量,断裂强力下降,因此,随着抗菌棉含量增多,混纺纱线强力下降;另一方面由于碱性环境抗菌整理过程中棉纤维发生类似丝光处理的变化,纤维纵向天然转曲结构略有下降,纤维之间的摩擦力减小,抱合力下降,纤维之间更易产生滑移,相互作用能力减弱。因此,混纺纱强力随着抗菌棉含量增加有所下降,同时断裂伸长率有小幅度上升。

图3 混纺纱线断裂强度(a)及断裂伸长率(b)与混纺比的关系曲线

3.2 纱线条干均匀度

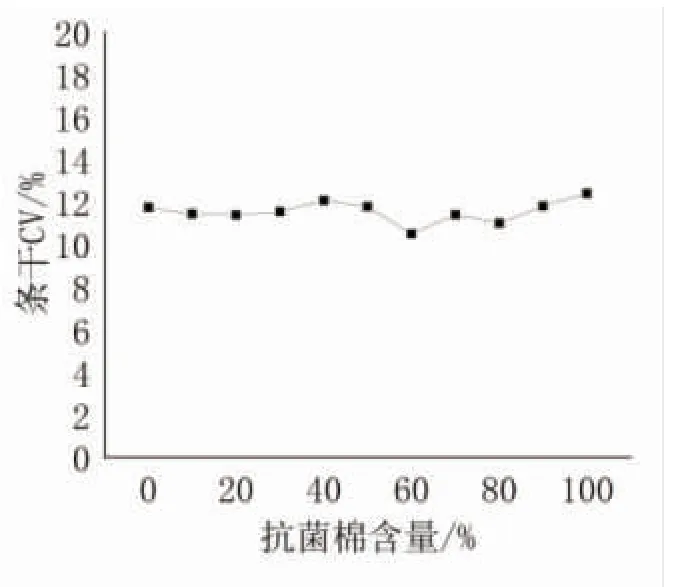

使用条干均匀度测试分析仪(CT200,陕西长岭纺织机电科技有限公司),以GB/T 3292.1-2008《纺织品纱线条干不匀试验方法 第1 部分:电容法》为标准,测试不同比例混纺纱线的条干均匀度,设置测试速度200m/min,测试时间为1min,测量3 次,取平均值。混纺纱条干均匀度与混纺比的关系如图4 所示。图4 表明,随着混纺纱线中抗菌棉比例上升,混纺纱线条干均匀度的变异系数始终在12%附近,波动幅度较小,抗菌棉/精梳棉混纺纱线的条干均匀度较好,这是由于两种纤维平均长度差异较小,且长度整齐度较好。

图4 混纺纱线条干均匀度与混纺比的关系

3.3 纱线毛羽

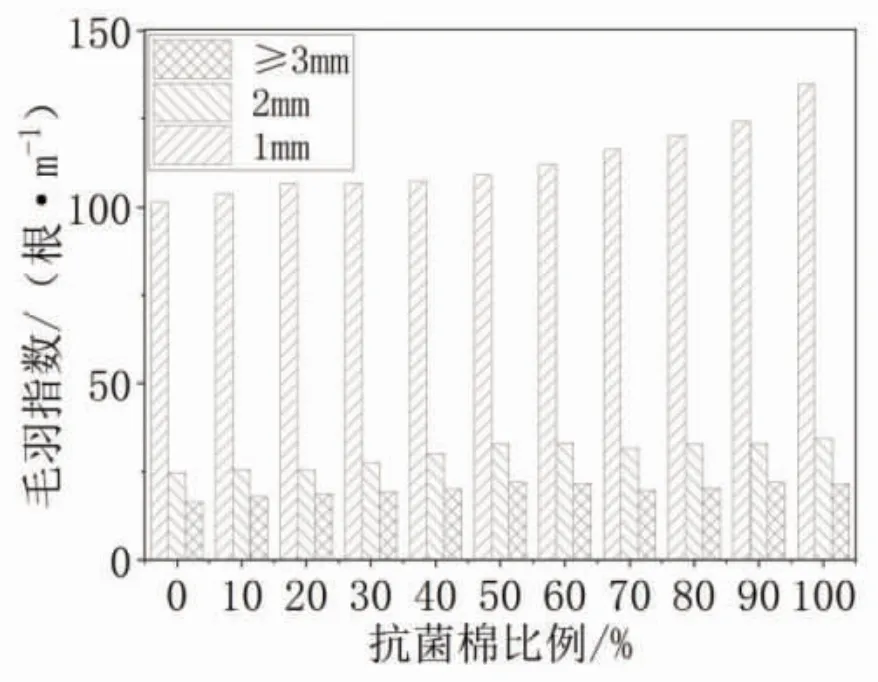

使用纱线毛羽测试仪(YG172A,陕西长岭纺织机电科技有限公司),以FZ/T 01086-2020《纺织品 纱线毛羽测定方法 投影计数法》为标准,测试不同比例混纺纱线的毛羽数量,设置测试长度15m,测试速度30m/min,记录3mm 以上的纱线毛羽(有害毛羽)数量,测量10 次,取平均值。混纺纱线毛羽测试结果如图5所示。图5 表明,纱线毛羽的主体部分都为2mm 及以下的短小毛羽,随着抗菌棉比例的提升毛羽数量逐渐增加,但对纱线的质量影响并不大。3mm 以上纱线毛羽随着混纺纱线中抗菌棉含量的增加而缓慢增加。其原因是棉纤维经过抗菌整理后细度降低,在纱线线密度不变的情况下,纱线截面中的纤维含量增加,因此纱线表面形成毛羽的可能性增大。

图5 纱线毛羽分布

3.4 纱线抗菌性

参照GB/T 20944.3-2008《纺织品抗菌性能的评价第3 部分:振荡法》对混纺比例为0%~40%共5 个梯度的纱线对革兰氏阴性菌大肠杆菌和革兰氏阳性菌金黄葡萄球菌的抑菌性能进行测试,抗菌效果如图6 所示,所得抑菌率如表5 所示。由图表可知,当抗菌棉添加量为10%时,对大肠杆菌抑菌率可达98.4%,对金黄葡萄球菌抑菌率可达99.6%,当抗菌棉含量为30%时,对两种菌种的抑菌率均可达到100%。

图6 大肠杆菌(a)金黄葡萄球菌(b)抗菌效果图

表5 大肠杆菌和金黄葡萄球菌抑菌率

抗菌测试的结果表明,混纺纱线在抗菌棉混纺比例超过10%的情况下,具有优异的抗菌效果。

4 结语

本文对新型铜离子抗菌棉(康普棉)的形貌及基本性能进行了研究,并对该抗菌棉与普通精梳棉混纺制备抗菌棉纱的可纺性及混纺纱线的抗菌性能进行了研究。研究结果表明,康普铜离子抗菌棉的纤维表面形貌具有丝光棉纤维的特征,纤维的天然卷曲形貌特征有所下降,铜离子改性处理使纤维的力学性能略有下降,纤维的细度降低。混纺纱线强度随抗菌棉含量增加而降低,断裂伸长率随抗菌棉含量增加而增加;条干均匀度基本维持不变;毛羽指数随抗菌棉含量增加而增加。混纺纱线对大肠杆菌和金黄葡萄球菌均表现出较高的抑菌率。当抗菌棉添加量为10%时,混纺纱线对大肠杆菌抑菌率可达98.4%,对金黄葡萄球菌抑菌率可达99.6%;当抗菌棉含量为30%时,混纺纱线对两种菌种的抑菌率均可达到100%。